论文总字数:31434字

摘 要

本文采用数值模拟的方法,首先对DU板型波纹板建立几何模型及物理模型,然后在一定工况下对其进行数值模拟,得到DU型波纹板的速度、压强、温度及积灰分布情况。之后又分别改变烟气速度、颗粒物浓度及颗粒物平均粒径三个参数,再次进行模拟。最后通过分析波纹板最大积灰数、最大积灰粒径、撞击速度及最大积灰质量等数据,得到主要烟气参数对积灰的影响规律。

本文探讨了速度、颗粒物浓度及波颗粒物平均粒径对积灰的影响,为改善积灰特性而进行的烟气参数优化或波纹板的结构设计提供了一定的理论依据。

关键字:传热元件,数值模拟,速度,颗粒物,浓度,粒径

RESEARCH OF DEPOSITION CHARACTERISTICS ON HEAT TRANSFER ELEMENTS OF ROTARY AIR PREHEATER

03011221 PangLei

Supervised by ZhaoLingLing

Abstract:The traditional way of denitration cannot satisfy the increasingly stringent limits of power plant emissions. SCR denitration technology was widely used because it has many advantages. After using the technology of SCR, the characteristics of the dust changed. It has an important significance to do research on the dust after using the technology of SCR.

Numerical simulation method was used in this paper. At first, we established the geometric model and physical model of the DU type corrugated plate. Then we got the characteristics of velocity, pressure, temperature and the dust by using numerical simulation method. Second, we changed the velocity, the concentration of particles and the diameter of particles to learn the dust. Finally, through the analysis of maximum number of dust, the size of the dust, impact velocity and the largest heavy quality data, we get the effects of main parameters on the deposition.

This paper discussed the effects of velocity, concentration of particles and the diameter of the particles on the deposition. It can provide theory to improve the characteristics of the dust and the design of the plate.

Key words: heat transfer elements, numerical simulation, velocity, particles, concentration, diameter.

目录

第一章 绪论 1

1.1研究背景及意义 1

1.2传热元件积灰机理研究及防治措施 2

1.2.1影响空预器积灰的因素与机理 2

1.2.2空预器积灰的防治措施 2

1.3积灰数值模拟现状 3

1.4选择性催化还原(SCR)烟气脱硝技术及其对空气预热器的影响 4

1.4.1选择性催化还原技术概述 4

1.4.2选择性催化还原(SCR)脱硝技术原理 4

1.4.3 SCR脱硝技术后空预器积灰特点及对锅炉运行的影响 5

1.5本文研究内容 6

第二章 波纹板结构与计算流体力学计算模型介绍 7

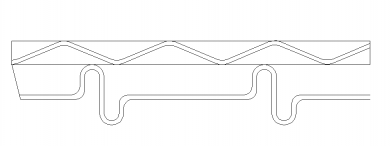

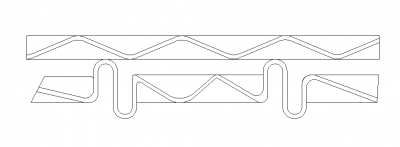

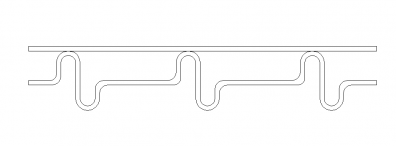

2.1波纹板简介 7

2.2计算流体力学求解过程 7

2.2.1 计算流体动力学概述 7

2.2.2 CFD软件求解流程及软件结构 8

2.3数值计算模型 9

2.3.1守恒方程 9

2.3.2湍流模型 9

2.3.3多相流模型 10

2.3.4颗粒积灰模型 11

2.3.5求解器模型 12

2.4 UDF简介及所用程序 12

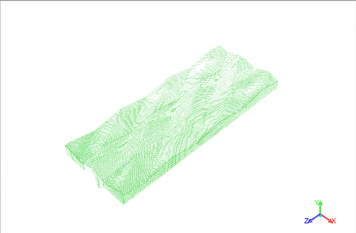

2.5波纹板的网格划分 12

2.6本章小结 13

第三章 DU型波纹板流动、传热及积灰的数值模拟 14

3.1 数值模拟参数设置及验证 14

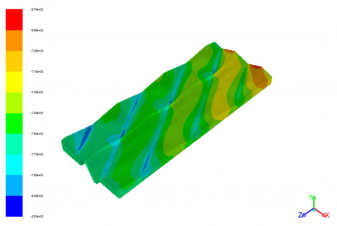

3.2 模拟结果及分析 14

3.2.1压强分布结果与分析 14

3.2.2速度分布 17

3.2.3温度分布 19

3.2.4积灰情况 22

3.3 本章小结 23

第四章 主要烟气参数对积灰的影响研究 24

4.1 烟气流速对积灰的影响 24

4.2 入口处颗粒物浓度对积灰的影响 29

4.3 入口处颗粒平均粒径对积灰特性的影响 33

4.4 本章小结 35

第五章 总结与展望 36

5.1 全文总结 36

5.2 展望 36

附录 UDF程序 37

参考文献(References) 42

致谢 43

第一章 绪论

1.1研究背景及意义

2011年发布的《火电厂大气污染物排放标准》规定了更加严格的火电厂污染物排放限值,其中NOx的排放不得超过200mg/Nm3,新建电厂NOx排放不得超过100mg/Nm3。传统的炉内脱硝方法已无法满足现行要求。

SCR 脱硝是利用还原剂(NH3,尿素)在金属催化剂作用下,选择性地与 NOx反应生成 N2和H2O,最早由日本于20世纪60~70年代后期完成商业运行,并以其脱硝效率高,价格相对低廉,广泛应用在国内外工程中,成为电站烟气脱硝的主流技术。然而在SCR脱硝过程,还原剂会和烟气中的SO3生成具有粘性和腐蚀性的NH4HSO4。NH4HSO4在温度为147℃至350℃间呈液态,正好位于尾部空气预热器工作的温度区间,具有粘结性的NH4HSO4会粘附在空气预热器换热表面。

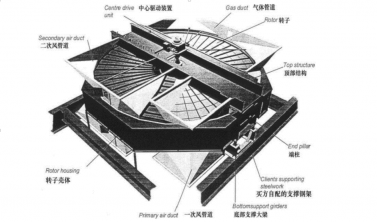

空气预热器作为电厂的重要辅机,其主要目的是将锅炉尾部烟道中的烟气通过内部的散热片将进入锅炉前的空气预热到一定温度,用于提高锅炉的热交换性能。空气预热器主要分为管式和回转式空气预热器两种。与管式空气预热器相比,回转式空气预热器具有结构紧凑、节省钢材、耐腐蚀性好和受热面受到磨损和腐蚀时不增加空气预热器的漏风量等优点,目前火力发电厂中绝大部分的锅炉均使用回转式空气预热器。(图1-1)

图1-1 三分仓回转式空气预热器结构简图

SCR脱硝改造后,具有粘结性的NH4HSO4会粘附流经空气预热器内烟气的烟灰颗粒,造成的空气预热器积灰,形成的积灰难以清除,可能会形成堵灰问题。空气预热器的积灰堵灰会增大其内部的流动阻力和传热阻力,流经其中流体介质的流动和传热特性会产生恶化,从而使得流经其中的烟气和一二次风温度和压力偏离设计值,这会严重影响锅炉设备的生产运行,甚至导致停机。

因存在具有粘结性的NH4HSO4,空气预热器的积灰特性会产生很大的变化,如:积灰位置、积灰增长规律等。目前,国内外关于这方面的研究还罕见报导。研究SCR脱硝改造后空气预热器的积灰特性对于指导锅炉吹灰,优化空气预热器的设计和运行从而提高空气预热器的运行安全性和运行效率具有重要意义。

1.2传热元件积灰机理研究及防治措施

1.2.1影响空预器积灰的因素与机理

空气预热器具有吸收烟气热量降低排烟温度,加热一二次风有利于炉膛燃烧等优点。而空预器最常见的问题之一就是积灰。积灰会造成传热热阻增大,烟气压阻增大等特点,严重影响锅炉运行经济性和安全性。影响空气预热器积灰的因素有很多:煤的成分对积灰至关重要:煤中硫份含量越多,H2SO4浓度越高,低温腐蚀越容易发生;水分则会使H2SO4生成更加容易;灰分一方面会吸收SO3另一方面又会使飞灰浓度增加;含氧量越小则CO越多,而CO能抑制SO3的生成。我国研究人员很早以前就开始研究预热器积灰的现象:李东[1]指出腐蚀与积灰是互相促进的,积灰增大传热热阻,使受热面的壁温降低,而350℃以下的积灰又会吸附SO3,进而加快腐蚀的速度。空气预热器堵塞的原因还有可能是吹灰器泄露或者省煤器管破裂漏水。肖兴全[2]的研究表明空气预热器管箱密封不严,冷风漏到烟气侧会产生局部正压,使得烟气流通性降低,飞灰颗粒更加容易沉积。如果烟气流速不够,大颗粒飞灰也会堆积在管子的背风面。1989年陈鸿伟[3]将预热器积灰分为低温松散性和低温粘结性积灰。前者主要发生在管子背风面,积灰层的化合物之间主要表现为机械力的聚合作用;后者主要发生在迎风面。而松散性积灰随烟速增大而减少,粘结性积灰则相反。作者还指出飞灰颗粒分布和浓度、碱金属、烟气速度、肋片间距都会对积灰造成影响。王少杰等[4]提出省煤器上灰层的剥落会引起预热器积灰。且引风机很难将较大块状的积灰给带出来。2005年作者蔡明坤[5]介绍了锅炉采用脱硝装置( SCR或SNCR)后硫酸氢铵的形成机理,并通过研究烟气灰分和烟气温度及实际SCR催化剂不同投运阶段的氨气逃逸率得到了预热器内部堵灰的成因。

1.2.2空预器积灰的防治措施

针对以上得到的各种空预器积灰原因及影响因素,人们也提出了相应的防止措施:肖兴全[2]认为定期进行漏风检查、提高空气预热器壁温、使用与设计煤种一样的煤种都可以有效减少积灰。王少杰等[4]则指出:选取较高的烟气流速可以减少积灰,但往往会消耗更多的引风机电能,且造成更为严重的磨损。实际中采用声波吹灰器吹灰具有较好的减轻积灰的效果。原欣[6]提出了4种减少积灰的途径:①减少空气预热器的换热面积:改变原有的管束规格,但尽量保证空气和烟气的流通截面积不变;②提高空气预热器入口空气温度;③采用水热媒技术;④采用热管技术。吴金富[7]通过研究发现:保持燃煤水分在8%-9%和在预热器上端安装滤网可以减轻积灰。陈鸿伟[3]在1989年的论文《热管式空气预热器的积灰分析》中写到:加大热管倾斜度和在预热器迎风面前放置导向板以此利用烟气聚流来吹灰都可以用来减少积灰。蔡明坤[5]则提出了表面冷段传热元件采用特殊材料、机组配置高压水冲洗设备以及修改转子结构设计等对策。至于如何有效监测积灰,阎维平等[8]依据发电机组DAS系统实时监测的烟气侧压差和烟气含氧量等运行参数,通过引出折算压差的概念和建立积灰监测的计算模型,间接的获取得到空预器积灰状态并进行有效吹灰。

1.3积灰数值模拟现状

随着计算机的运算速度迅速提高,数值模拟技术在各方面都得到了很广泛的应用。各种各样的数值计算模型也越发成熟:如连续性方程、能量守恒、动量守恒;湍流模型(k-ε模型);欧拉模型;颗粒追踪模型;粘弹性模型等。基于当前这些模型,各研究者对积灰展开了一些数值模拟工作。2013年由宋治璐[9]等人建立了空气冷却单管的受热面外壁温度理论计算的模型,其基本原理是管内空气的吸热量等于管外烟气的辐射传热量。模型主要包括:(1)管外辐射传热计算;(2)管外烟气对流传热计算;(3)管内空气对流传热计算;(4)管壁温度理论计算模型与迭代求解。作者之后又在高温烟气与空气冷却单管传热特性研究实验台上对结果进行了验证,发现其与模拟值的相对误差小于3.5%,所以可用于预测空气流速和管壁温度。作者还通过调整管内空气流速实现了对管外壁温的有效控制,其所得研究结果为空气冷却方式应用于单管沾污结渣特性的研究提供了有力的实验依据。同年,宋治璐[10]采用数值模拟及热态实验对比验证的方法,首先通过对单波纹通道内流动传热进行二维数值模拟并对比不同波纹尺寸对温度边界层的影响,得出了波纹高度对温度边界层厚度影响效果显著的结论;之后又对波纹板与定位板放置呈不同夹角的情况进行数值模拟,得到了夹角变化与放热系数及阻力压降的关系。

邹欢[11]等人对锅炉尾部烟道由于转弯造成烟气流的速度分布和飞灰颗粒浓度分布发生变化造成的积灰和磨损进行研究:采用烟气-飞灰颗粒两相流和多孔介质模型并通过建立等截面锅炉尾部玩去烟道的三维计算模型、变截面尾部烟道的三维计算模型、异形变截面尾部弯曲烟道模型三种模型并进行数值模拟,获得了尾部烟道内速度场和飞灰浓度场与入口速度和曲率比、截面高度比两个参数之间的变化规律,最终通过对在不同部位加装导流板的方案进行模拟,得到了改进方案。

马勇、纪鹏飞[12]等人基于FLUENT软件,从烟气的流速和管束的管间距两个角度出发,在管束周围采用加密非结构网格并采用欧拉双流体模型进行计算,对三种工况下烟气绕流管束的流场特性进行模拟,得到了(1)流场分布及积灰机理;(2)流速对流场及积灰的影响;(3)管间距对流场及积灰的影响。

袁晓豆、史月涛[13]等人对气固两相流绕流H型翅片进行研究时,在颗粒相与流体相的相对作用模型中采用单向耦合模型,忽略固相对气相的作用,并在给定进口速度及烟气颗粒相质量浓度条件下,进行数值模拟从而得到绕流场。其控制方程组包括连续性方程、动量方程、湍动能k方程、湍动能耗散率ε方程。结果表明H型翅片管在高速高质量浓度下工作不易积灰,效果更好。

剩余内容已隐藏,请支付后下载全文,论文总字数:31434字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;