论文总字数:10667字

目 录

1 前言 1

1.1 项目概况 1

1.2 处理要求 1

1.3 设计参数 2

2 处理工艺路线的确定 2

2.1 基本工艺路线的确定 2

2.2 处理工艺选择 2

2.2.1 除尘工艺的选择 2

2.2.2 脱硫工艺的选择 3

2.3 处理工艺流程 4

3 工艺流程的参数设计 4

3.1 烟气流量的计算 4

3.2 烟气中粉尘和SO2计算 5

3.3 除尘设备结构设计计算 6

3.3.1 主要参数及构件计算 6

3.3.2 除尘器总体尺寸的计算 7

3.4 脱硫设备结构设计计算 8

3.4.1 喷淋塔内流量计算 8

3.4.2 喷淋管道与塔径计算 9

3.4.3 喷淋塔高度计算 9

3.5 烟囱的设计与计算 12

3.5.1 烟气释放热计算 12

3.5.2 烟囱直径的计算 12

3.5.3 烟气抬升高度计算 13

总结 13

参考文献 13

某发电厂燃煤脱硫工艺设计

陈嘉欣

,China

Abstract: Much end gas with dust and SO2 from coal burning were discharged, when the thermal power plant is in the generation of electricity, it aggravates the phenomenon of acid rain in the locality. The design aims at applying limestone/gypsum desulfurization technology to treat the dust and SO2 in the end gas of the thermal power plant, so that emission standards named GB13271-2014 will be achieved and the threaten to natural environment and human health will be reduced.

Key words: desulfurization; limestone/gypsum desulfurization technology; dust removal

1 前言

在我国,火力发电是主要的发电方式,燃煤发电更是满足了绝大部分地区的电力需求[1]。燃煤虽能快捷便利的提供电力,但其排放的尾气中含有的粉尘和SO2也给环境和人体带来了潜在的威胁。

SO2一直被认为是酸雨的主要贡献者:森林退化、水文生态圈破坏、土壤污染、建筑腐蚀、呼吸道疾病等危害严重影响了人们的生活。因此,企业拟从源头上遏制SO2的污染——减少燃煤火电厂的SO2排放。

1.1 项目概况

某火电厂拟建于某市郊区,主要通过焚烧煤炭,加热水体生成蒸汽;生成的蒸汽推动汽轮机运行;汽轮机推动发电机运转的过程来生产电力。据悉,该厂每日焚烧煤炭32.4t以上,其中煤的成分为:Cy=53%,Hy=5%,Sy=1%,Oy=10%,Ny=2%,Wy=7%,Ay=10%,dy=13%,一天内,仅烟气中的SO2排放量就将排放高达0.64t以上,标况下的烟气排放量更是高达2.47×105m3,足以预见火电厂建成后将严重加剧该区域的酸雨程度:腐蚀周边林木及桥梁建筑的同时,SO2也以烟尘的形式对人类的肺泡造成伤害,引发哮喘等疾病。因此,为避免对周边环境和居民区的危害,本设计拟建一套除尘脱硫设备来达成烟气排放标准的要求。

1.2处理要求

本设计采用应用广泛、技术先进、处理可行的除尘脱硫工艺流程,要求处理排放尾气符合:《环境空气质量标准》GB3095-2012(见表1)及《锅炉大气污染物排放标准》GB13271-2014(见表2)。

表1 《环境空气质量标准》GB3095-2012(以24小时平均计)

污染物项目 | SO2 | NO2 | PM2.5 | PM10 | TSP |

浓度限值(μg/m³) | 150 | 80 | 75 | 150 | 300 |

表2 《锅炉大气污染物排放标准》GB13271-2014 新建燃煤锅炉大气污染物排放浓度限值

污染物项目 | 颗粒物 | SO2 | NOX |

浓度限值(mg/m³) | 50 | 300 | 300 |

1.3设计参数

该火电厂拟建设备主要运行参数如下:

煤的工业分析值(煤中各元素所含的质量分数):Cy=53%,Hy=5%,Sy=1%,Oy=10%,Ny=2%,Wy=7%,Ay=10%,dy=13%,飞灰率为18%。

空气过剩系数α=1.4;烟气在锅炉出口前阻力1100Pa;烟气密度1.38kg/m³;当地大气压1.01×105Pa。

锅炉每小时用煤1.35t,排气温度为150℃。

喷淋塔内操作温度85℃等。

2.处理工艺路线的确定

2.1基本工艺路线的确定

该企业在燃烧煤炭的过程中,煤炭中的S与空气发生氧化反应生成大量SO2,同时,煤的灰分在高温下掺杂在尾气中,形成粒径大小分布不一的扬尘,这种未经处理的高温尾气对环境和人体有着极大的危害。考虑到烟气的物理化学性质,如腐蚀性、高温性等特点,采用先除尘,保证副产物石膏的纯度和色度;再进一步脱硫去除SO2的基本工艺路线。

2.2处理工艺选择

就目前而言,我国现行火电厂存在诸多问题:资金缺乏、煤质参差不齐,环保意识不强、工艺落后[2]等等。

据《煤电节能减排升级与改造行动计划(2014年-2020年)》[3],2020年前各地电力公司将力争淘汰工艺落后、污染物排放不合格的火电机组1000万千瓦以上,并改造1.5亿千万以上的机组使其满足环保的要求。除尘脱硫任务虽时间紧迫且任务繁重,但这项计划的实施也给脱硫行业带来无限发展的可能,新技术、新工艺的推广,也将给环保行业注入新的生机。

2.2.1除尘工艺的选择

目前我国针对锅炉烟气除尘应用广泛的主要是旋风除尘和静电除尘等多种方法。旋风除尘以其结构简单且不受烟气性质影响的显著优点占据一席之地;同样的,静电除尘也凭借着处理效率高,能够补集小粒径颗粒的特点分庭抗礼。

旋风除尘是在鼓入含尘烟气后,使含尘气流做旋转运动,粉尘在做离心运动的过程中“甩”向除尘器壁,再由于自身重力而落入灰斗[4],从而完成一个除尘过程。旋风除尘工艺结构简单,维护方便,造价低廉,更有段继海[5]等模拟出的新型高效旋风除尘器大大提高了除尘效率,但随着烟气流量增大、除尘器体积的增加,旋风除尘器的除尘效率直线下降,不利于火电厂大型烟气尾气的处理;另一方面,由于旋风式除尘器依赖颗粒本身重力沉降而进行分离,因此对粒径5μm以下的颗粒除尘效果不明显,也不符合火电厂尾气的实际情况。因此本设计不选用此类除尘工艺。

静电除尘法则是鼓入含尘气体,使其通过高压电场,颗粒与负离子结合带上负电荷后,趋于阳极表面沉积的过程,通过离子电荷间的吸引完成粉尘的吸附过程。因此,能够出去较大范围粒径粉尘,除尘效率更是达到99%以上;但在云南曲靖电厂的应用中,虽然电除尘器运行正常,但集尘电极极板的机会情况十分严重,积灰厚重,影响了除尘效果[6],因此其设备需要定期维护和清理;该工艺设备庞大,其必须配备的变电和整流设备也可以在火电厂中轻易获取,使其在实际应用中如鱼得水。此外,Chang[7]提出了将高效电除尘器与等电子体技术结合,开发新型烟气净化系统的展望,具有巨大的发展空间和潜力。静电除尘工艺优点明显且缺点能被火电厂生产供应过程规避。因此,本设计采用该除尘工艺。

2.2.2脱硫工艺的选择

目前国内外普遍应用的脱硫工艺按脱硫剂的干湿状态主要分为:干法脱硫工艺、半干法脱硫工艺以及湿法脱硫工艺。

我国目前的干法脱硫工艺主要是采用喷雾干燥脱硫技术(又称干法脱硫洗涤技术),该工艺是利用雾化的吸收剂来烟气烟气中的SO2,吸收产物为干燥的固体,此时再利用除尘器设备将其去除[8]。该工艺投资费用和耗电量虽然低,但其在应用过程中极易产生局部腐蚀和雾化喷嘴的磨损且副产物容易形成淤渣不易处理等问题,因此本设计不采用该种处理工艺。

半干法烟气脱硫技术是比较成熟的技术,以回流式循环流化床烟气脱硫技术(RCFB)为代表。烟气通过时经底部的文丘里装置后加速,与水和吸收剂发生反应,生成硫酸钙、亚硫酸钙等而被脱除[9]。广州恒运热电厂锅炉采用该烟气脱硫工艺,能基本保障脱硫效率达到90%,且大大降低石灰的消耗[10-11]、运行灵活性也很高[12]。但其在我国应用技术仍不成熟,且该工艺要求确保较精确的运行和维护,因此本设计不采用该工艺。

湿法脱硫工艺中石灰石/石膏脱硫技术应用最为广泛、成熟。其利用石灰石制浆作为吸收剂,与除尘后烟气充分接触,吸收剂和SO2发生一系列化学反应,生成亚硫酸钙,亚硫酸钙又被脱水氧化成硫酸钙,便可以得到稳定的副产物石膏[13]。太原第一热电厂一级国华北京热电厂等电厂都成功回收并应用了脱硫石膏,达到了良好的经济效益[14]。该技术作为目前最成熟、最稳定的烟气脱硫技术,其脱硫效率不仅高,而且其副产物石膏脱水后可以用于生产水泥和空心砖等,具有良好的可持续性。因此,本设计选用该工艺进行烟气脱硫处理。

2.3处理工艺流程

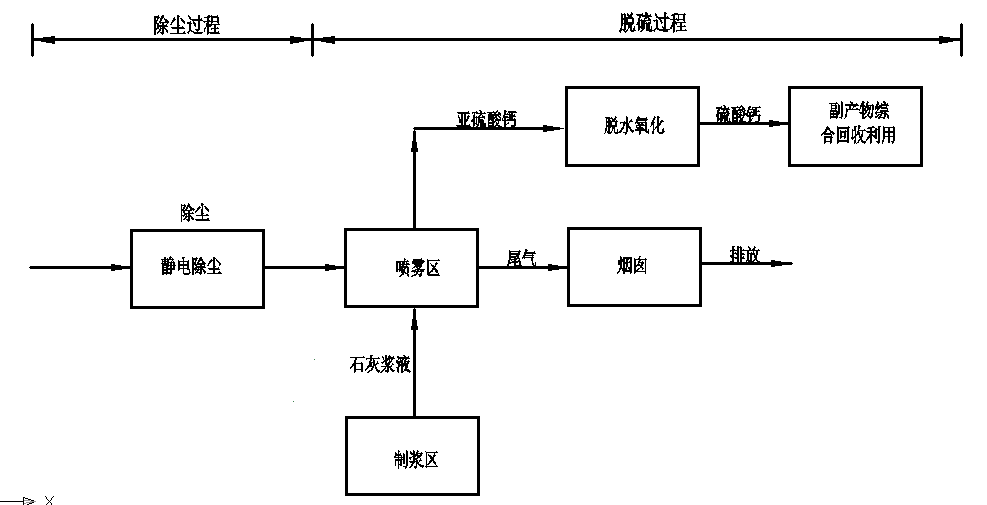

本火电厂烟气处理装置拟先利用静电除尘器除尘后,再通过石灰石/石膏湿法喷淋塔脱硫设备来处理尾气,以达成《锅炉大气污染物排放标准》GB13271-2014标准。其工艺流程如下图1。

图1 某发火电厂燃煤脱硫工艺流程图

剩余内容已隐藏,请支付后下载全文,论文总字数:10667字

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;