论文总字数:25468字

摘 要

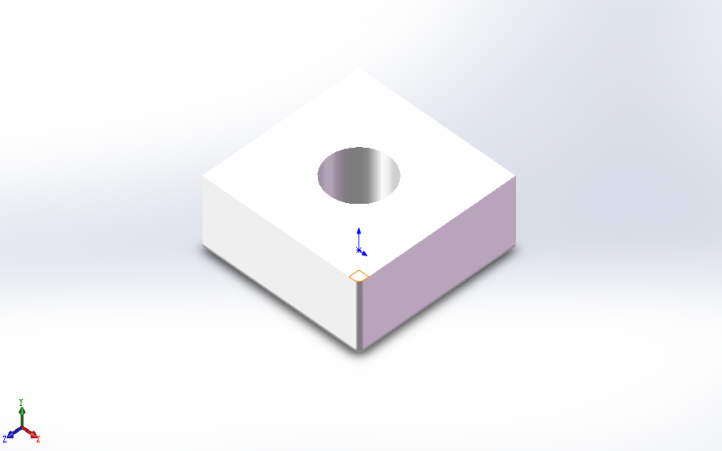

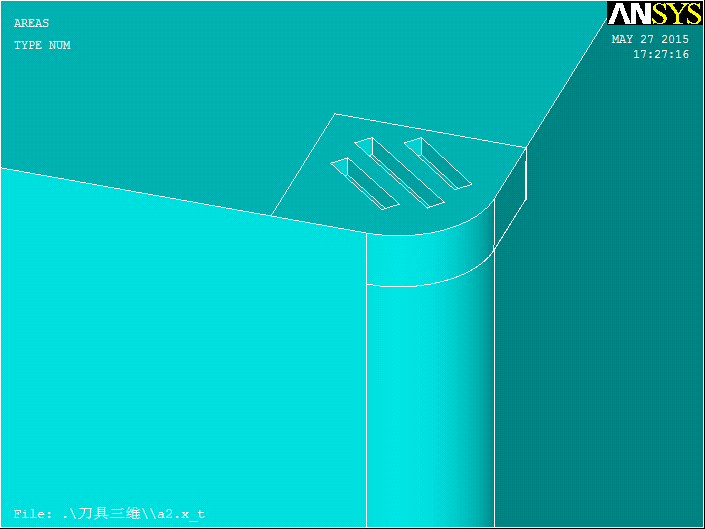

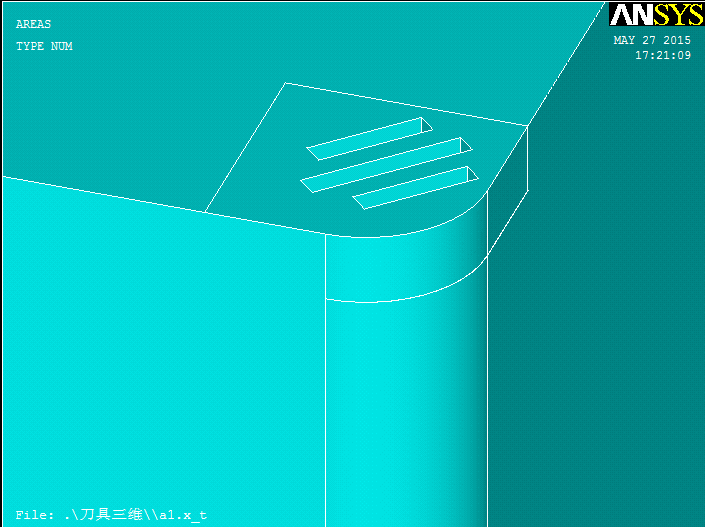

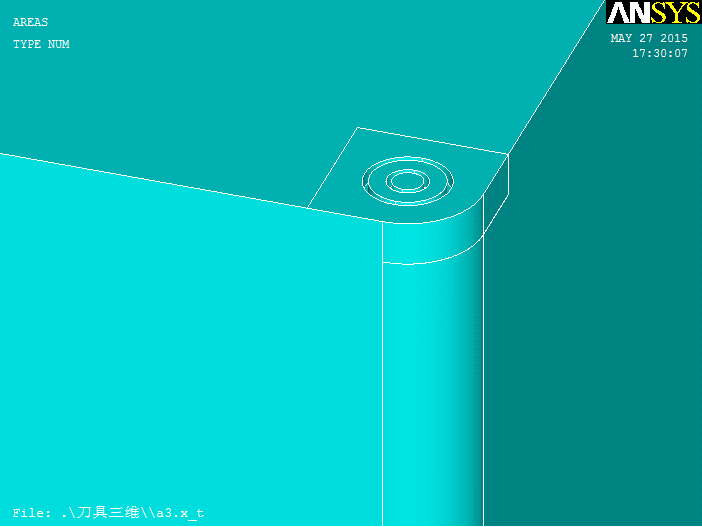

本文基于微织构自润滑的思想,结合有限元数值分析技术、摩擦学知识和材料强度理论,提出微织构刀具微织构的优化设计方法,设计了不同三种不同形状的微织构结构,分别为椭圆状的微织构MT-OV,两种不同的斜纹状的微织构MT-OF1和MT-OF2。利用SolidWorks画出三种微织构刀具的三维模型,然后将它们导入到ANSYS中从而建立刀具的有限元仿真模型,使用ANSYS软件模拟不同微织构尺寸下刀尖等效Mises应力和第一主应力分布情况。

本文主要分析研究了三种不同微织构的形状、微织构距离主切削刃和副切削刃的距离、固体润滑剂的槽间距、固体润滑剂的槽宽、固体润滑剂的槽截面形状六个方面的因素对刀具应力分布的影响,从而得到刀具六个最佳参数。最终结果得出椭圆形的微织构(MT-OV)使刀具的应力集中最小,其最佳结构参数为:椭圆圈数为两环,固体润滑剂槽截面形状为等腰三角形,微织构距离主切削刃的距离L1和微织构距离副切削刃的距离L2均为150μm,固体润滑剂的槽宽B为50μm,固体润滑剂的槽间距d为100μm。

关键词:表面织构;自润滑刀具;有限元仿真;刀具优化;刀尖应力

The finite element analysis on tool surface texture stress and optimization of tool

02611229 Jin Ran

Supervised by Wu Ze

Abstract: Surface texture has good anti-friction, applied micro texture to the surface of a cutting tool, design a micro texture self-lubricating tool, in the process of cutting, implementation tool self-lubricating so as to reduce friction, reduce the effect of wear and tear.

In this paper, based on the idea of micro texture self-lubrication, combined with the finite element numerical analysis technology, tribology knowledge and material strength theory, put forward the micro texture of self lubricating cutter micro texture optimization design method, design the different three kinds of different shape of micro texture and structure, elliptical micro texture MT-OV, twill micro texture MT-OF1 and MT-OF2. Using SolidWorks draw the 3 d model and imported into ANSYS finite element simulation model of the cutting tool, the use of ANSYS software simulation under different sizes of micro texture point Mises equivalent stress and the first principal stress distribution.

This paper mainly analyzed the three kinds of different shape of micro texture, micro texture from the main cutting edge and the distance, groove spacing, groove width, slot section shape of six aspects factors impact on the stress distribution of cutting tool, cutting tool is obtained six best parameters. The end result of oval micro texture (MT - OV) minimum stress concentration between the cutting tools. The results indicated that: The elliptical turns into two rings, cross section of the grooves is isosceles triangle, the distance to the cutting edges L is 150 μm, the width of the grooves B is 50 μm, the distance between grooves d is 150 μm.

Key words: The surface texture; Self-lubricating cutting tools; FEM simulation; Cutting tool optimization; Cutting nose

目录

1、绪论 1

1.1 本课题的研究目的和意义 1

1.2表面织构 1

1.2.1 表面织构 1

1.2.2 表面织构的加工方法 2

1.2.3 表面织构的发展 2

1.3微织构自润滑刀具 2

1.3.1 微织构自润滑刀具工作原理 2

1.3.2微织构自润滑刀具的种类 4

2、微织构自润滑刀具的有限元建模 4

2.1 线弹性有限元法 4

2.1.1 硬质合金刀具的力学性能 4

2.1.2 工程常用的强度理论 4

2.1.3 有限元仿真刀具失效的判据 5

2.2刀具结构有限元模型的建立 6

2.2.1 刀具三维几何模型的建立 6

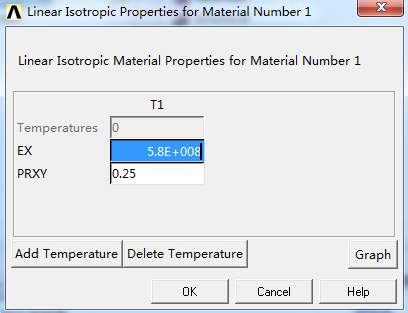

2.2.2 刀具材料模型的建立 7

2.2.3 有限元网格的划分 10

2.2.4 约束的施加 10

2.2.5 切削力的施加 10

2.3本章小结 12

3、微织构有限元优化设计结果 14

3.1 微织构形状对刀具应力的影响 14

3.2 微织构截面形状对刀具应力的影响 17

3.3 微织构距离切削刃的距离对刀具应力的影响 19

3.3.1 微织构距离主切削刃距离对刀具应力的影响 19

3.3.2 微织构距离副切削刃距离对刀具应力的影响 21

3.4 微织构润滑剂槽间距对刀具应力的影响 23

3.5 微织构润滑剂槽宽对刀具应力的影响 26

3.6 微织构刀具的最佳设计方案 23

3.7 本章小结 23

4、刀具加入微织构前后情况对比 30

4.1刀具加入微织构前后各节点应力值情况 30

4.2刀具加入微织构前后应力分布情况 30

5、总结 32

致谢 33

参考文献: 34

刀具表面织构应力状态有限元分析及其结构优化

绪论

1.1 本课题的研究目的和意义

在刀具对工件切削加工的时候,两者之间会形成强烈的摩擦作用,并且产生大量的热量,这些都会导致刀具的磨损加剧,而且还会使工件的加工质量大幅降低。特别是在切削的速度很大的情况下,当加工的材料不是容易加工时,产生的摩擦和热量要高出很多,刀具的使用寿命会大大降低。机械、热磨损现在已经是导致刀具损坏不能继续使用的最直接因素,它已经直接导致现在的切削加工技术停滞不前,改善甚微,为了改善现在所面临的尴尬局面,国内和国外很多在刀具切削方面潜心研究的专家学者都在不停地绞尽脑汁,不断地研究分析试图开发出一种新型的刀具材料,或是想对刀具的结构进行各个方面的优化,研究分析刀具涂层技术以及当今世界最为前沿的切削润滑冷却工艺。

近年来,表面织构这个新词汇渐渐涌入各位学者以及研究人员的视线。首先表面织构它是在一些平滑的表面上利用一些专门的技术手段加工形成不平滑但却有着规则排布的表面。表面织构在许多方面都得到应用,比如说滑动轴承、密封圈等,这些应用都表现出了表面织构的一些独有的特性,就是可以对表面的润滑状态进行改善同时还起着减小摩擦的效果。到目前为止,已经也有了少数切削研究方面的前辈在表面织构上进行了探索,为我们做出了榜样,为接下来的研究提供了基础,他们的研究结果的显示了表面织构在提高刀具切削性能方面的得天独厚的优势,我们是有必要继续研究下去。

在实际操作中,如果我们需要对微织构刀具进行设计,并且在实验中一一来验证它的切削效果,进而找出它的最佳参数,这是非常困难而且麻烦的,工作量非常之大,值得商榷。所幸的是,现在的有限元方法十分流行普遍,而且它在切削加工中的应用也已经非常广泛了,理论模型变得越来越成熟可靠。采用有限元的方法对微织构刀具的结构进行设计,不仅能在设计初期节约大量的人力和物力,使微织构刀具有了更多更多宽的设计思路,用仿真的方法可以模拟出更多不同形态的微织构,考察其切削性能。而且有限元方法计算结果更加精确,可以从而最大程度地降低切削力和切削温度,为微织构自润滑刀具的加工制造提供可靠的依据对提高机械加工性能,节约能源具有重要意义。

1.2表面织构

1.2.1表面织构

表面织构,也被称作是表面微造型,它是在平整光滑的表面,采用一些专门的技术,一种情况是在上面加工出有着某种规则的凹坑,另一种情况也是可以在上面加工出一些呈很小沟槽的点阵。现研究阶段,表面织构有着很多的类型,比如说常见的圆形,椭圆形,六边形,矩形的凹坑,还有平行或成网格状分布的槽形,凸包形和鳞片形。在这些各式各样的微织构中,研究比较多得是不同形状的凹坑形和平行或成网格状分布的槽型,而对于凸包形和鳞片形,由于一些客观和现实因素,在这上面的实验分析很少很少。表面织构的几何参数主要包括微织构的形状以及沟槽截面的形状,沟槽的深度,沟槽的宽度,沟槽之间的间距。在上面影响微织构的全部因素里面,沟槽的深度,沟槽的宽度,沟槽之间的间距这些因素对微织构有着比较重要的影响,微织构形状,槽截面形状也有着一些作用。

1.2.2表面织构的加工方法

如今,表面织构技术正处在在快速蓬勃的发展当中,接下来的问题就是表面织构该如何让加工,对于表面织构如何进行加工出现了许许多多的办法,也有不少运用到了实际当中并广泛采用,比较普遍采用的加工方法有反应离子刻蚀、表面喷丸处理、电子束和光刻技术、LIGA技术、以及激光加工技术等。

反应离子刻蚀不仅对装置的要求高,而且对环境也有着苛刻的要求,表面喷丸处理控制是比较困难的,同时它还会导致一些污染问题,电子束和光刻技术需要的成本相对来说是比较高的。LIGA技术是一种基于X射线光刻技术的三微结构加工技术,主要包括X光深度同步辐射光刻、电铸成型和注塑成型3个工艺步骤,它的加工过程有点复杂。激光加工技术在普通的环境中就可以进行,同时还不会造成环境污染,这种加工技术可以使表面硬度得到提升,所以说激光加工技术现在被很多人应用着,并且效果也很不错。激光珩磨的技术经过试验发现在提高表面耐磨性方面有着非常显著的效果。

1.2.3表面织构的发展

近些年,关于刀具表面织构方面的研究越来越多,很多成果也被渐渐被报道出来。例如,Sugihara等。发现了一种用纳米/微织构表面的刀具利用飞秒激光技术。Koshy应用电火花加工在刀具前刀面生成一个各向同性结构。不久之前,作者指导老师也发现了一种具有织纹前刀面的硬质合金刀具。

1.3 微织构自润滑刀具

1.3.1 微织构自润滑刀具工作原理

在进行刀具切削的过程当中,我们发现了表面织构起着非常重要的作用,它可以很大程度上的提高切削质量,使刀具各方面的性能都得到大幅提升。对于表面织构是如何起作用的,我们经过研究查阅相关资料发现,可以概括为两个方面:第一点,刀具在切削时候,如果对刀具采用了微织构,那么在前刀面填充的固体润滑剂,就可以对刀具加工时起着润滑作用,并且效果还是非常之好;另外,在刀具上加工表面织构还可以使加工时刀-屑之间所实际接触面积减小,从而达到很好的效果。

微织构刀具在对工件进行切削加工的时候,会在前刀面形成一层润滑膜,在切屑摩擦挤压双重作用下,这样在微织构中被填充的润滑剂将会被拖覆在前刀面从而在前刀面上形成一层润滑膜。表面织构刀具在切削过程中,前刀面润滑性能的提高和刀-屑接触面积的减小这两个方面的因素都会使切屑和刀具间的摩擦力变小,从而使切削力得到降低、切削热减小,刀具的各方面切削性能得到提高,刀具寿命大大提升。

1.3.2 微织构自润滑刀具的种类

自润滑刀具到现如今为止主要有以下四种:微池自润滑刀具;软涂层自润滑刀具;原位反应自润滑刀具;添加固体润滑剂自润滑刀具。

(1)微池自润滑刀具

微池自润滑刀具是在刀具的刀-屑接触区利用一些技术手段加工形成微凹坑结构,并在里面添加润滑剂,同时由于切削加工的时候刀尖部分会产生高温高压现象,这样就会使凹坑中的润滑剂析出从而在刀尖部分形成连续润滑膜,进而实现刀具本身自润滑。

(2)软涂层自润滑刀具

这种刀具是在刀具表面涂覆一层固体润滑剂,从而在切削过程中达到自润滑的效果。

(3)原位反应自润滑刀具

这种刀具是在利用切削加工过程中的化学反应,在刀具表面生成一层反应膜,这层膜切削过程中对刀具进行自润滑。

(4)添加固体润滑剂自润滑刀具

这种刀具是在制作刀具时在刀具本身的材料中加入固体润滑剂是,制成含有固体润滑剂的复合刀具。切削过程中固体润滑剂析出,形成固体润滑膜,赋予刀具自润滑特性。

2、微织构自润滑刀具的有限元建模

2.1线弹性有限元法

2.1.1 硬质合金刀具的力学性能

硬质合金是由难熔金属碳化物(WC,TiC等)和金属粘结剂(如Co)的粉末高温下烧结而成的,具有高耐磨性和高耐热性,但抗弯强度低,冲击韧性差。根据成分,可以将硬质合金分为五大类:碳化钨基硬质合金、碳化钛基硬质合金、涂层硬质合金、钢基硬质合金和其它硬质合金。

剩余内容已隐藏,请支付后下载全文,论文总字数:25468字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;