论文总字数:21981字

摘 要

关键词:精益生产 价值流分析 持续改善 产能优化

Analysis of Lean Production System of a Certain Enterprise

02611106 Huang Yifei

Supervised by Xiao Feng

Abstract:This Article wants to offer an analysis of Bosch Production System(BPS).We focus on the 9th ESP’s control unit—ECU .First,we learn what is the elements of BPS.Then,we pay attention to the process flow--Run-in, Testing, Pre-process and Assembly.After we collect enough data,we draw the value stream map of Bosch, and try to find out waste and problems.Based on that,we draw the value stream desigh as the blueprint of improvement.After that,we offer some suggestions and programs,including Material Flow,production line,layout and cycle time.At last,we discuss about the good experience of Bosch,find out how it leading Chinese business spread out to the whole world.

Key words: Lean Production; Value Stream Analysis; Continuous Improvement; Capacity Optimization

目录

摘要 I

Abstract II

1、绪论 1

1.1 选题背景和意义 1

1.2 文献综述 1

1.3 本文研究方法 2

2 B公司生产系统(BPS)综述 3

2.1 B公司简介 3

2.2 BPS精益体系的构成 3

2.2.1价值流管理 3

2.2.2“自动化” 4

2.2.3看板管理 4

2.2.4 均衡生产 5

2.2.5 一个流生产的思想 5

2.2.6 全面生产维护(TPM)思想 5

2.2.7 全面质量管理(TQM) 5

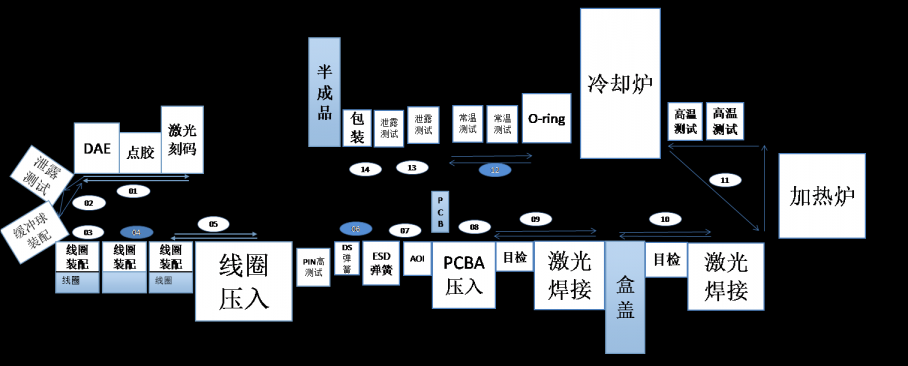

2.4 生产流程及布局 6

2.4.1 烧录 6

2.4.2 测试 6

2.4.3 预组装 7

2.4.4 组装 7

3 B公司价值流图分析 9

3.1 价值流 9

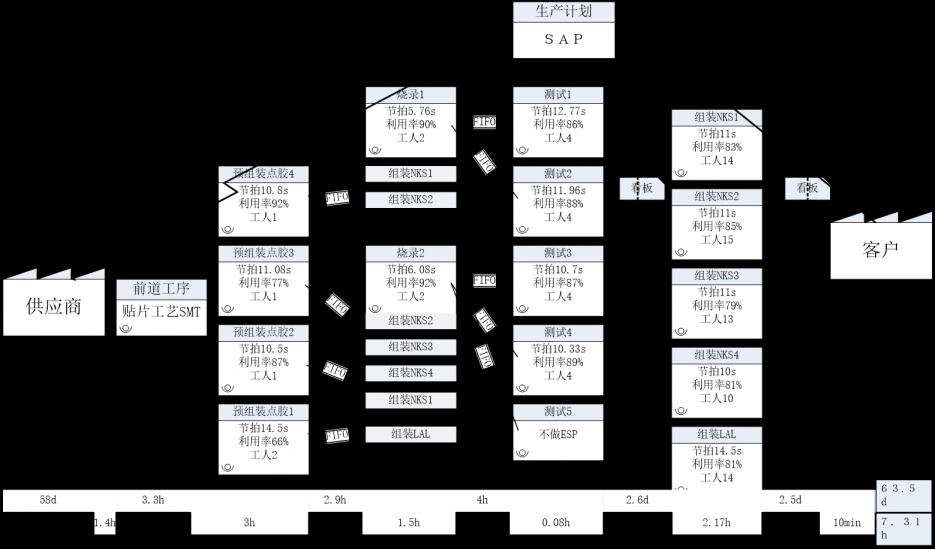

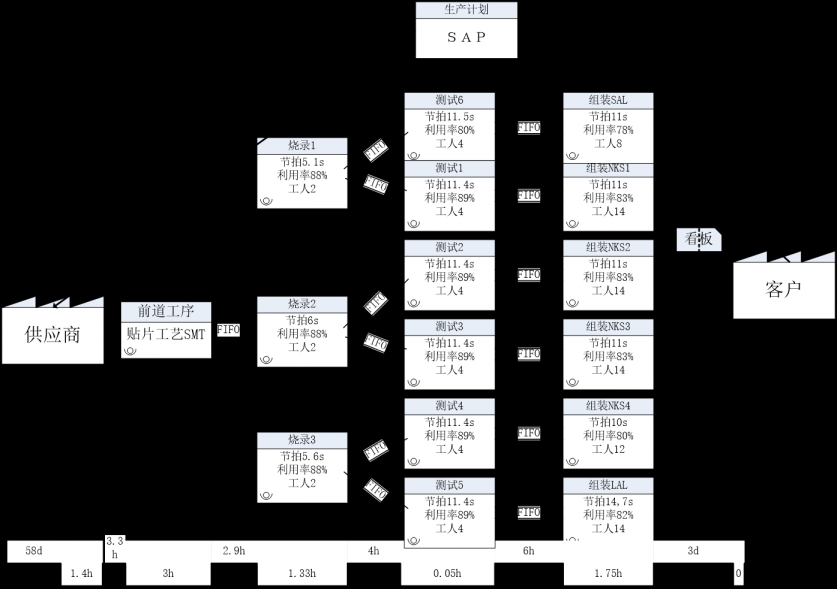

3.2 B公司价值流图分析 9

3.2.1 选择产品族 9

3.2.2 绘制价值流现状图(VSM) 9

3.2.3 识别浪费与问题点 11

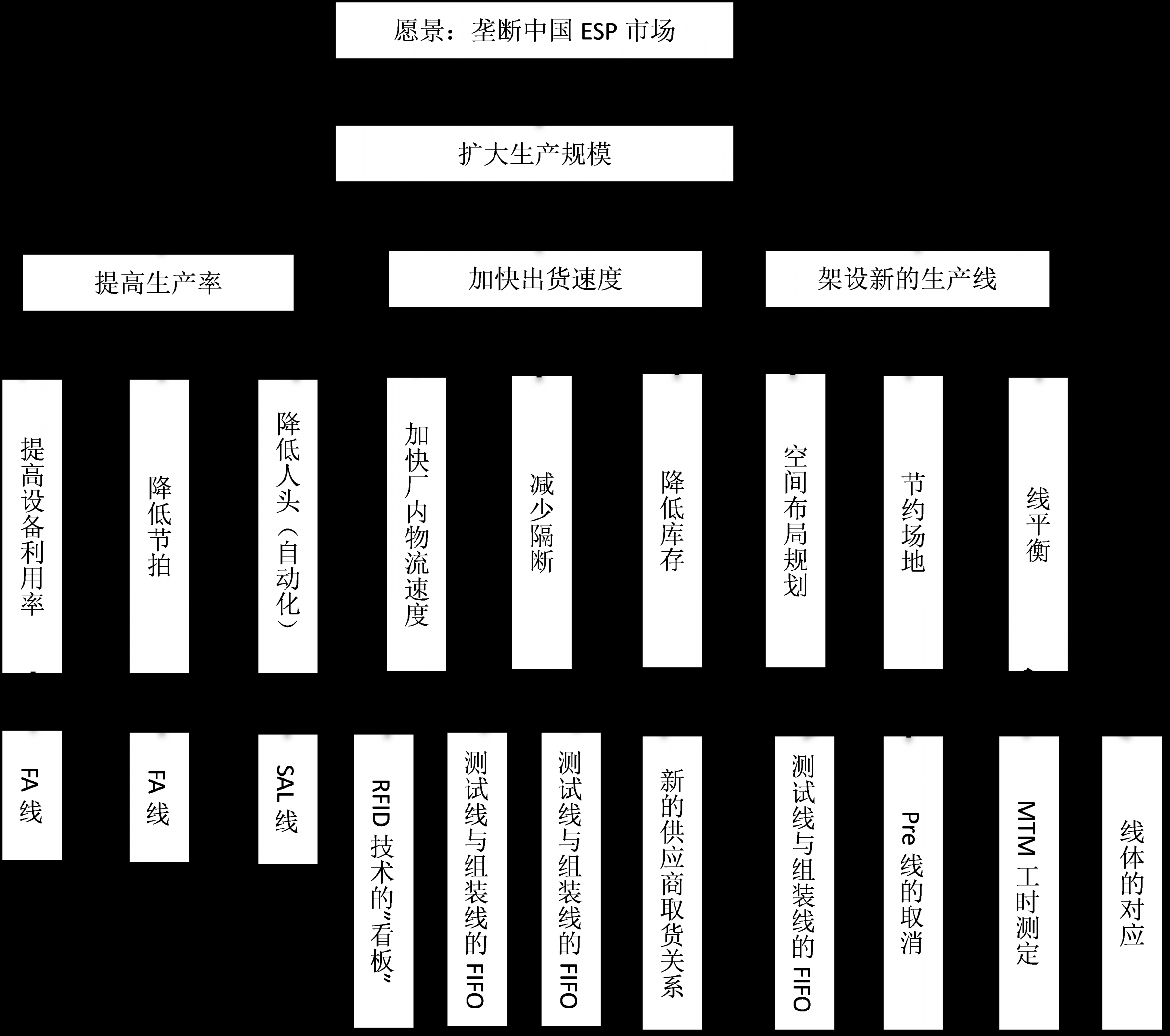

3.2.4 绘制价值流未来图 13

3.3 B公司当前价值流管理的改善 15

3.3.1 内容方面 15

3.3.2 培训方面 15

4 基于价值流分析的改善方案 17

4.1 组装SAL线的架设与优化 17

4.1.1 SAL线布局与工位规划 17

4.1.2 基于MTM工时测定法的标准作业优化 17

4.1.3 附加设备的应用 18

4.2 消除隔断,建立FIFO 19

4.2.1 新的看板管理流程 19

4.2.2 隔断取消对全流程的影响 19

4.3 建立新的客户取货逻辑 20

4.3.1 原有取货逻辑的问题 20

4.3.2 新的取货逻辑方案 20

4.4 其他改善 20

4.4.1 线体的对应 20

4.4.2 组装线的简化 21

5 B公司精益系统的借鉴意义 22

5.1 本土企业推行精益存在的问题 22

5.2 B公司的成功启示 22

致谢 25

参考文献 26

基于价值流分析的B公司精益生产系统研究

1、绪论

1.1 选题背景和意义

自1990年《改变世界的机器》一书出版,向世界范围介绍了源自日本丰田汽车的精益生产(Lean Production)概念后,这一强调“多品种,小批量”的生产模式就吸引了越来越多的关注。地域上,精益生产发源于日本,后来传入北美,欧洲,如今随着跨国企业漂洋过海来到亚洲大陆。领域上,最初只是影响汽车业,随机传播至制造业、航天业甚至服务业,成为全行业所共同奉行的经营理念。

1999年,B公司在苏州建成汽车部件生产厂家,来自欧美的他们自有一套成熟的精益生产体系,十分值得研究和借鉴。当前中国大陆,凡是略具规模的企业,无一不将精益生产作为提高企业竞争力的重要手段。但是,往往由于诸多原因——例如硬件条件不足、企业文化没有到位、急功近利等等——而导致引入精益生产的效果不佳。因此,我们迫切需要对于先进企业范例的深入研究,才能找到本土企业未来竞争力的出路。

在精益生产的实际应用中,价值流图(Value Stream Mapping)是一种非常常用的工具。这一工具旨在全面地描绘一件产品从原材料的购入到制成成品送抵客户这一完整的流程,正确地区分过程中的增值部分和非增值部分,企业以此来鉴别并消除浪费,提高企业的生产效率。可以说,B公司本身的一切精益生产的过程,从BP计划中年度Target的确定,到实际生产过程中各项关键指标(KPI)的达成与改善,都是基于价值流图这一有力的工具。因此本论文也将研究的根基放在了价值流分析与设计之上。

本文的最终意义在于,通过对典型案例B公司的分析研究,促使本土企业在思想上和工具上深化精益生产,不至于“水土不服”“药不对症”。

1.2 文献综述

1978年,大野耐一的《Tokyo Production System》第一次系统地介绍了丰田的TPS生产系统,描述了在多样化、小批量的生产模式下,汽车组装厂应该如何运作。此为精益生产思想的开端。

1990年,麻省理工学院国家汽车计划(IMVP)出版 《The machine that changed the World》 ,首次系统性地将TPS介绍给了整个西方世界。其中的JIT理念,看板管理等等方法工具产生了深远的影响,促使欧美企业以汽车业为发端开始深刻变革。

2006年,Matthias Holweg的《The genealogy of lean production》介绍了lean production 思想的前世今生,以相关大事件为脉络梳理了精益思想发轫于日本,并最终在西方世界传播开的历史,其中还分析了其成功的原因。

丁皓的《B公司力士乐精益生产管理体系研究》是较为基础而全面的介绍B公司精益生产的文章,对精益生产的思想体系、理论架构、常用工具有较为详细的介绍,并且描述了精益生产在目标企业的实施情况以及效用分析。

谢庆红的《基于质量重现的精益生产管理》偏重于描述精益生产项目在一个企业的推广实现过程。以漯河卷烟厂为例,提出了系统的组织、生产与控制、质量管理体系、库存管理和现场管理等精益生产和管理方式。将精益理念落在可量化的考核细则上,完成了项目在企业的架构过程。

董芳的《基于价值流图分析的W公司精益生产流程改进研究》和李文杰的《基于价值流图析的精益生产研究》着重介绍了在精益生产改进过程中价值流图的应用。对价值流的理论,分析方法,未来发展做了全面的论述。同时介绍了如何运用价值流图来鉴别企业的浪费,并以此作出相应的改善措施。

石静的《VSDIA在x公司内部精益供应链中的应用研究》,唐惠的《E公司基于精益生产方式的生产物流优化研究》和缪洁的《基于价值流理论的生产物流优化》则把目光着重聚焦在了企业内部的物流方面。在价值流图中,会体现出企业内部前道后道工序之间的物流关系,文章详细分析了各种物流关系如超市、FIFO等等。分析了如何运用价值流等工具优化企业内部物流,达到多品种小批次的柔性生产线。

1.3 本文研究方法

本论文采用的主要研究方法为实地调查考察法(B公司实习上班)和文献法相结合。

前期用文献法着重了解相关知识,吃透“精益生产”“价值流图”等等重点概念,并且基本了解精益生产在一个企业中是如何运作开展的,为之后的实际操作打下坚实的理论基础。同时这一阶段还有一项任务是熟悉B公司的内部文件,主要焦点是企业内部物流、生产线作业指导书和产品工艺流程指导书,做到了解责任相关的方方面面。

在文献的阅读积累达到一定水平后开始进入实地调查考察阶段。结合B公司生产的实际状况,配合有经验的工作人员完成对精益生产体系的全面了解,绘制价值流图。

作为个人的毕业设计项目,也要结合公司的计划。在进行价值流未来图设计的时候作为公司的RPP项目,作为辅助计划尝试满足公司的愿景。从价值流图中体现的运作时间、设备利用率、增值情况等数据对消除浪费、改善现状进行分析。

分析过程中使用B公司内部的数据计算方法与数据逻辑关系。

2 B公司生产系统(BPS)综述

2.1 B公司简介

1886 年,B公司诞生于德国斯图加特,这个老牌家族企业自诞生以来,就一直以极高品质而备受人们尊崇。其主营方向包括汽车零部件、工业技术以及消费品和建筑技术三个方面,汽车零部件更是其中的重中之重,独占鳌头。B公司的高层曾经豪言,当今世界上,我们目光所及之处所看到的每一辆好车,其中必定就有B公司心血的结晶在里面。一句话,B公司,就是汽车零部件行业的风向标,领航人。

“科技成就生活之美”,这句话在B公司有着极高的出镜率,B公司不仅仅关注利润,更关注“创造价值”,这是欧美家族企业所特有的社会责任感,将全人类的价值创造视为己任,长久以来,B公司生产系统BPS所蕴含的价值理念已经被世界范围内广泛接受。

B公司汽车电子事业部是本文这次的研究对象。主要生产B公司的ESP、ABS控制单元。

2.2 BPS精益体系的构成

精益生产发轫于日本丰田,经过数十年的改进,在B公司焕发出了新的光彩。精益生产自古以来的头号敌人,就是浪费。BPS系统运用多种工具,从不同角度和层面出发,透析公司的整个生产环节,做到防微杜渐,消除浪费、预防浪费。

2.2.1价值流管理

价值流管理是最近在企业中非常受好评的一套精益思想工具,越来越多的企业希望在自己的公司中引入这种切实有效的识别浪费的方式,而B公司,无疑是对价值流运用得最为炉火纯青的集团之一。

价值流改善可以理解为一种基于价值流现状图和价值流未来图的PDCA循环,充斥着持续改善的理念。这实际上顾名思义,可以认为价值流图是一种基于时间序列的改善蓝图。如B公司,每半年都会对价值流的现状图和未来图进行绘制,未来图最远可以绘制到两年以后。当这份蓝图完成以后,就将作为一份具有参考意义的指导,引领B公司BPS下一步的优化方向。当然,现状图是确定的,而未来图随时可以因为市场、愿景、项目评估等等原因而发生改变。我们的目的是通过未来图获得长远的蓝图,而不是让它束缚住我们前进的脚步。

价值流现状图是对当前物料与状况的分析,它关注方方面面,包括物料流、人员流和信息流的动向;企业的生产流程,供料通道,隔断的位置;物料在每个生产工序中的状态,相关数据,是否增值等等。从一张价值流图上,你可以读出一个原料如何破壳而出、历经百态,最终成为成品,飞入寻常百姓家,或者,是下游客户。

信息的真实有效是价值流图毫无争议的基本,也是底线。,绘制一幅完整的价值流图有特定的步骤,其逻辑有自己的根据。价值流应该以客户为导向,这是企业提高自身品牌的必由之路,所以第一步,对客户信息要记录完备,作为出发点;第二步,是对自身生产状况的了解,了解全套的生产流程及工序;第三步,收集数据,完成数据栏的填写;第四步,描绘物料在企业中流动的过程;第五步,供应商的相关信息;第六步,信息流,也就是生产过程中的各种实时状态反馈,生产调度指令等等的运作;第七步,鉴别增值活动和非增值活动,并且相应计算各自的时间。

2.2.2“自动化”

“自动化”思想是精益生产思想的一大核心,与准时制思想可以说是精益生产的两条支撑腿。自动化的含义不能简单理解为“去手工化”,其实还有更深的含义,那就是“机器智能化”。只能体现在,机器不会永远地按照某一程序不停地生产下去,它拥有智力,拥有观察判断力,能够在一些特殊情况前(例如断料,残次品,配件损坏)自动地停止操作,省去了人为的操纵步骤,同时也避免了一连串事故的发生概率。当故障被排除以后,机器又可以重新运作,由此,人机不再是不可分离的两部分,在机器自动化的企业,人员可以脱离机器的束缚,大大加强流动性,也就提高了效率,降低了人力成本,同时,这一应激反应也比人类在一旁盯梢要可靠得多。总体而言,自动化可以提高效率,防止错误的大量重复发生,有助于操作人员排查并清除的故障原因,是整个流程健康高效运作的不竭动力。

2.2.3看板管理

看板是一种为了指导产线员工生产,管控生产顺序而存在的精益工具,在B公司被广泛的使用。

B公司的看板被分为三种类型。第一种是黄色的,被称为High-Runner看板,简称HR。HR看板管理的主要是每天日常高频大量的产品生产,这类产品产量大,每天的生量基本固定,看板完成一个循环后会从后道返回前道的看板信息栏重复使用。第二种是白色的,称为Low-Runner看板,简称LR。LR看板主要是一些量小的突发性生产,比如临时的补货,或者是前一天没有来得及生产完成的滞后任务,称为Backlog。与HR不同的是,LR一旦完成一个生产流程,就会被立即销毁,因为这是临时性的一个生产排程,不能回去干扰到其他生产的进度,除此之外,一旦有白看板一般都要优先完成。最后一种叫做海外看板,是绿色的。这种看板管理的都是一些来自海外的订单,虽然也是规律性的订单,但是交货期长,而且量比较小,因此海外看板在优先度中相当低,只有HR和LR都生产完了才会去取海外看板。但如果离下班时间不远,就要优先做海外看板,否则第二天就会转化为LR看板优先进行。

看板被储存在看板信息栏(Lot information board)中,每一小格是一个批次,标明了每一批次有几张看板。生产线上也有生产斜槽存放当前进行生产的批次的看板。当生产完成一批次,就把看板放在对应批次的小车上。然后由专人去看板信息栏取看板,如此循环。必须保证看板始终与实物一一对应,不得有误。否则的话,就会造成生产排程的混乱。

2.2.4 均衡生产

在企业运作中,有必要保持工厂内部的生产状况稳定平缓,而不会产生经常性的大幅波动。然而我们知道,客户的订单常常都带有这种震荡的形态,不会形成一种平稳连续的流。此时就需要均衡生产。

剩余内容已隐藏,请支付后下载全文,论文总字数:21981字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;