论文总字数:24455字

摘 要

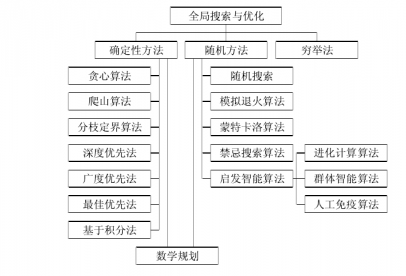

在绪论中,本文对齿轮加工概况、国内外齿轮加工业的发展状况、中国齿轮业发展路线图作了简要介绍,同时阐述高速插齿机的发展历程及技术要点。最后,介绍了目前有限元分析及结构优化设计的主要方法。

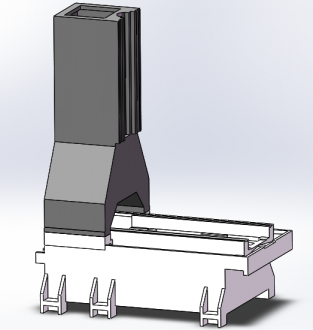

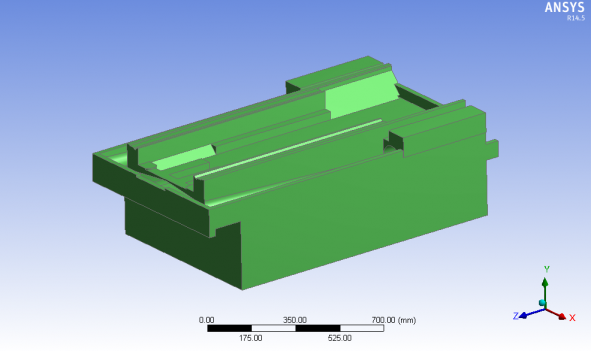

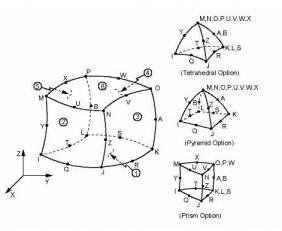

在第二章中,对插齿机床身进行有限元分析及结构优化。首先,利用Solidworks建立床身三维模型,导入ANSYS软件进行有限元静态分析;进而分析床身的总体变形和平均应力应变分布。其次,从分析结果入手,对地脚螺栓的固定支承进行补充;利用元结构概念对床身整体结构进行拓扑优化;改善了立筋的形状以提高应抗压抗弯扭性能;用模块分析的方法动态化设计,筋板最佳厚度。最后,对经过优化后的结构动静态分析,比较变形与固有频率。分析结果证明插齿机床身的静态特性得到很大提升。

本文的创新之处在于,在深度了解齿轮加工业、高速插齿机行业、有限元分析及结构优化设计四大主题的基础上,综合利用动静态分析、拓扑元结构优化、动态变量化设计、ANSYS模块分析等方法,对插齿机床身的螺栓布置立筋、筋格元结构、筋板厚度进行了全面彻底的优化设计,并取得很大成效。

关键词:高速插齿机床身;有限元动静态分析;拓扑结构综合优化;

Static Analysis of High Speed Gear Shaper Structure

02011421 Zhao Ziqing

Supervised by Lin Xiaohui

Abstract: To improve the static characteristic and structure of the high speed gear shaper, the body of the high speed gear shaper is studied by means of ANSYS finete element analysis and structural optimization.

In the introduction, the development of gear industry in the world, the roadmap of Chinese gear industry and the history amp; technical points of high speed gear shaper are briefly introduced. The main methods of the static analysis and the structural optimization are introduced as well.

In the second chapter, the finite element analysis and structural optimization of the tool machine body are included. Firstly, this thesis establishes the 3D solid model of the machine body by SolidWorks, as then ANSYS is operated in the finite element static analysis to get the total deformation, equivalent stress, equivalent elastic strain, directional deformation of the machine body. Secondly, based on the results of the analysis, the thesis optimizes the position of the bolt support and carries out the topology optimization to the cell structure of the body while improving the static characteristic. Module variable analysis, with the aim of maximizing the natural frequencies of the body, dynamically establishes the optimum thickness of the ribbed plate. At last, the ANSYS finite element analysis is carried out on the optimized machine body, and the results prove that the static characteristics of the body are greatly improved..

The innovation of this thesis lies in that: Based on a thorough understanding of every details of the gear industry, the high speed tooth shaper, finite element analysis and structure optimization, the study comprehensively optimizes the bolts support position, static and dynamic analysis, cell structure and thickness of the ribbed plate, by means of topology structure design, dynamic variable design, ANSYS module analysis, and achieves great results.

Key words: Gear shaper body; Finite element static and dynamic analysis; Topology structural optimization

目 录

摘要 2

Abstract. 3

第一章 绪论 6

1.1 引言 6

1.1.1齿轮加工 6

1.2高速插齿机研究及实现方法 8

1.2.1干切插齿 9

1.2.2无导套型插齿机 10

1.2.3流体静压支承 10

1.3机床结构静态分析与优化研究 10

1.3.1有限元静态分析 10

1.3.2结构优化设计方法 12

1.4本文的研究目的和主要研究内容 13

第二章 插齿机床身结构分析与优化 14

2.1 基于Solidworks的三维实体建模 14

2.2 基于ANSYS的有限元静态分析 14

2.2.1 设置三维几何实体模型 14

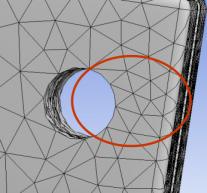

2.2.2 网格划分 15

2.2.3 添加约束及载荷 17

2.2.4 求解与分析 18

2.3 结构优化方案 20

2.3.1地脚螺栓分布优化 20

2.3.2立筋优化 20

2.3.3筋板厚度优化 21

2.3.4元结构拓扑优化 21

2.4优化结果动静态分析 22

致 谢 25

参考文献 26

高速插齿机结构的静态特性分析

第一章 绪论

1.1 引言

1.1.1齿轮加工

齿轮是在工业中被大范围使用的一种基础零件,利用齿的相互啮合按一定的传动比完成运动和力的连续传动。齿轮针对不同的机器设计要求有不同的结构,但总是包括齿圈与轮体。齿圈上面均匀密布了直齿、斜齿、蜗形齿、圆锥形齿,而在轮体上面则是轮辐、轮彀、键、槽等特征。可按齿圈上轮齿的分布形式将齿轮分为斜齿论、直齿轮和人字齿轮;也可按轮体结构将齿轮分为盘类、齿轮轴和齿条等。

有许多齿轮制造方法,具体可分为两大类:成形法和范成法(亦作展成法)。成形法就是用具有相应刃口形状的成型刀具切出形状的齿槽,比如冲齿、拉齿、铣齿、成型磨齿、压铸等方法。范成法,或者说展成法,应用齿轮啮合的原理,“以直代曲”——切齿加工模拟齿轮的啮合运作,一次一次的由刀具切削刃位置的连续变化形成齿廓包络线,展成齿形。另外,在范成法齿形加工中可以保障较高的生产效率和较好的精度,这类加工方法(包括范成磨齿、剃齿、滚齿、珩齿、插齿等)已被大范围选用。

滚齿与插齿是两种基本的齿轮加工方法。它们的选用原则是:在人字齿轮、内齿轮、多联齿轮等齿圈靠近的工件时只可用插齿加工;而加工蜗轮只可以用滚齿工艺。相比之下用滚齿的加工更加方便。对于压力角相同,或模数相同的直齿轮及任一螺旋角的斜齿轮可以用同一把滚刀,但插齿不可,因为插齿是平行轴啮合作用,想要改变工件的螺旋角只能通过更换插齿刀来实现,而滚齿可以通过在一定区间调整安装角的大小实现任意的螺旋角。

对于加工精度,插齿齿形精度较高,表面粗糙度更小,而滚齿在运动精度上表现更好。因为插刀在其主轴的往复欲动和工作台的退让刀运动上存在额外误差,这种自身来回的运动特点在工件上会有齿距误差的累积,并且插齿机内传动链除了包含工作台蜗轮副,还包含刀具蜗轮副,这额外的一环增加了传动链误差,所以插齿的运动精度比较低。

从展成包络的角度考虑,插刀在插齿中切削次数远多于滚齿,其包络线也更密集,更圆滑,更近似渐开线齿廓,并且插齿机上插刀安装误差相对于齿形的影响较小、插刀制造工艺简单(误差小精度高)。所以,相应的,插齿工艺制造的齿轮,表面粗糙度更小,齿形精度更高。

对于生产效率,大中模数的齿轮,一般滚齿生产率高,而对于小模数、齿宽小、多齿的齿轮,插齿生产效率更高。

1.1.2国内外齿轮工业发展现状及趋势

我们国家齿轮工业的生产制造水平在近二十年内有了很大提高,但与西方发达国家还存在着不小的差距。

对于新齿形的研究,例如多项式拟合微线段齿形,双圆弧齿轮,非对称齿轮等,目前的研究成果有限。而在国外,新型复合齿轮修行技术已经在数控CNC齿轮机床的辅助下下变得十分易得。

对于制造的齿轮的原材料,我国的钢材质量还很差,表现为:热处理工艺实力不足——非金属杂质含量高,钢材组织不匀导致的性能不稳定、生产率低下;另外,针对特殊行业用齿轮钢如坦克抗寒冻耐冲击钢材、钟表等精密仪器用齿轮钢,我国齿轮工业的研发能力有待提高。

对于齿轮精密测量,有赖于我国精密仪器制造业的进一步发展。齿轮工业标准的统一也亟待解决。

中国齿轮制造业,同美、日、德、瑞士等西方国家相比,还有着创新不足、新产品开发周期长、市场鱼龙混杂、企业管理经验不足、数字信息化程度较低、从业人员综合能力不足等问题。目前中国齿轮工业应通过合理竞争与有效管理,逐渐培养一大批大、中、小企业;通过具有自主知识产权的新产品研发,培养一批龙头企业,用龙头企业的强大能力引导整个齿轮工业的发展。

1.1.3我国齿轮工业发展2025规划路线路

《机械工业工程技术路线图》一书指出,目前我国齿轮工业尚处于起步阶段,存在的问题还很多,而针对这些问题,中国机械工程协会组织了专家于2011年8月在北京召开了相关会议,会议讨论并提出了我国机械工程技术在未来几十年内的规划路线图。针对我国齿轮制造行业,专家们做出如下解读:

齿轮是工业界重要的基础元件。随着我国机器人、轨道交通、船舶及海洋工程装备制造、车辆制造与工程机械制造、能源装备制造、等产业的发展,机械设备对齿轮的质量及可靠性的要求进一步提高。我们国家的齿轮市场前途无量,其中在齿轮中低端制造市场的竞争十分激烈,高端制造需求量很大。其中,特别是机器人精密器件及传动设备、高速机车传动模块、大型矿产机械及能源机械的齿轮驱动、飞行器上面的多自由度齿轮驱动、大功率船舶驱动模块、汽车自动变速箱等方向,齿轮的需求一直居高不下。

对于齿轮基础制造,在未来,争取做到,搭建一个或多个基础研发与公共服务的共享平台,形成标准统一体系全面完整的变准花体系,在二零二零年争取在齿轮标准化方面进入世界五强,在二零三零年进入世界前二。与此同并举的,还有,搭建载荷谱与材料性能的基础资料库,研发新齿形、新的传动形式。

对于密封、冷却及润滑技术方向,在未来,争取做到,解决频繁更换密封零件(如密封圈等密封装置)与齿轮箱、液压装置漏油的问题,满足极端条件下齿轮传动系统的密封、冷却及润滑目标,研发各种各样的性能优越、质量上乘、寿命长性价比高的密封元件,研发品质良好、品种繁多、环保无污染的润滑冷却密封介质。特别是对于自润滑、气体润滑、固体润滑的最新研究有进一步的突破,并结合摩擦学的设计研究方法,利用故障诊断技术实行攻关。

在关键的齿轮工艺装备技术方面,在未来,争取做到,对于高效磨齿砂轮的制造、切齿工具的制造能在国内广泛开展,使得国内市场对于高精高效大型数控磨齿机不再依赖进口产品,开发出例如硬齿面、干式滚齿机及专用齿轮铣床、高档热处理装备、微型及大型的齿轮测量系统,加快研发刀具涂层技术、光线头微型齿轮测量技术、高效滚齿刀具、室内激光雷达测量技术、激光跟踪、在线在机即时测量、数控机床软件编程、机床追踪性能及精度保持技术。

对于材料及齿轮热处理技术方向,在未来,争取做到,提升齿轮钢材及铸件锻件的品质,研发适用于极端温度条件下并且满足未来需求的齿轮材料,进一步提升齿轮强度和齿轮的生产效率,研发表面渗氮、渗碳技术和高低频频感应淬火与感应压床淬火,加强齿面强化的技术开发,尤其是深层高效的氮化技术,在钢材的基础上还可以考虑高强度塑料、粉末冶金、等温淬火球墨铸铁等新型材料。

对于关键设计技术方向,在未来,争取做到,研制现代化齿轮设计分析的工具,攻下机电液综合传动的核心技术堡垒,将相关设备的功率密度提高一倍,功率损失降低百分之五十。集中开展数字化集中智能设计,交叉学科分析,控制驱动传动一体化设计,以及减振降噪处理。

对于关键加工技术方向,在未来,争取做到,将齿轮制造材料的利用率提高百分之二十五左右,同时提高生产率——平均每五年缩短生产周期百分之十到百分之十五,在加工中努力解决磨削裂纹及烧伤的问题,研发齿轮净成形技术,实现大型齿轮的修复工程及再制造、超硬加工及干切削技术、数字信息化现代制造工艺。

剩余内容已隐藏,请支付后下载全文,论文总字数:24455字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;