论文总字数:24276字

摘 要

本课题的目标和任务是在充分理解DRIE刻蚀微结构工艺过程的基础上,对DRIE刻蚀微结构加工进行建模及仿真,能准确反应出温度、气流量等对DRIE刻蚀微结构的影响,以及对在DRIE刻蚀中的Lag效应进行模拟,除此之外,对Bosch法刻蚀的建模和仿真也是本课题的研究重点之一。本课题主要采用了元胞自动机算法,将刻蚀系统近似为元胞系统,对元胞系统的状态实时更新。主要的实现方法是在Matlab软件中进行模拟数学建模和仿真,最后输出图像。

通过Matlab软件,成功的模拟了DRIE的刻蚀过程,验证了Lag效应,并且通过输出的图像能够分析出温度、气流量等参数对刻蚀轮廓的影响,此外也对Bosch法刻蚀进行了仿真。结果基本上与DRIE刻蚀微结构的特征相符。

本论文首先对DRIE刻蚀微结构加工建模及仿真的背景和意义进行了阐述,之后分析了课题研究现状,选择合适的计算模型,对其中重点的解决方案进行了阐述,最后对在Matlab软件中输出的图像进行分析、总结

关键词:微机电系统;深反应离子刻蚀;仿真

Modeling and simulation of deep reactive-ion etching process

02011204 Xiaoyu Fu

Supervised by Yan Xing

Abstract :Deep reactive-ion etching (DRIE) is a highly anisotropic etch process used to create deep penetration, steep-sided holes and trenches in wafers/substrates, typically with high aspect ratios. It was developed for microelectromechanical systems (MEMS), which require these features, for example, when the silicon film of the acoustic MEMS device is manufactured, the DRIE technology is utilized.The most important method of DRIE is Bosch process, it can fabricate 90° (truly vertical) walls, but often the walls are slightly tapered, e.g. 88° or 92°。The process of deep reactive ion etching (DRIE) is a highly complex process, it will be influenced by the processing environment and many parameters (RF power, gas flow, temperature, etc.). For MEMS it is of great significance, if we can build up the simulation and modeling of deep reactive ion etching process.

The objectives and tasks of this subject is to build up the modeling and simulation of deep reactive ion etching process after a deep understanding of it, it can accurately reflect, what kind of effect on the result of DRIE have the parameters (RF power, gas flow, temperature, etc.),and simulate the Lag effect in DRIE process, in addition, one of the focus of this research is to simulate the Bosch process. This subject mainly uses cellular automata algorithm, the etching system is approximate to the cellular system, real time update the state of cellular system. The main method is to use the software MATLAB to build up the simulation of deep reactive ion etching process, output the image in the end.

Through the software MATLAB, the simulation of deep reactive ion etching process has been successfully accomplished, and proved the Lag effect, also the effect on the result of DRIE,what is caused by temperature etc., has been solved. Last but not least is the Bosch process has been simulated, the result is basically in agreement with experimental results.

Firstly has the background and significance of deep reactive ion etching process in this paper discussed, then the research status of this subject has been also discussed. This paper also illustrates the computational model and the solution of difficulty. In the end of the paper has the result of simulation been discussed.

Key words: MEMS;DRIE;simulation

目录

第一章 绪论 5

1.1课题研究背景及意义 5

1.2课题研究内容及重点难点 7

1.2.1课题研究内容 7

1.2.2重点难点: 7

1.2.3研究路线: 8

1.3 DRIE中常用刻蚀技术和工艺及研究现状 8

1.3.1常用刻蚀技术和工艺 8

1.3.2课题研究现状之DROPIE模型 9

1.3.3课题研究现状之MORDERN模型 10

1.3.4课题研究现状之拉格朗日线算法 11

1.3.5课题研究现状之元胞自动机 12

1.4本章总结 13

第二章 本课题中模型和计算方法的选择 14

2.1课题模型的选择 14

2.2算法选择:元胞自动机算法 16

2.3 Matlab技术环境说明 17

2.4本章总结 17

第三章 模拟程序设计 18

3.1基本功能的实现 18

3.1.1程序结构 18

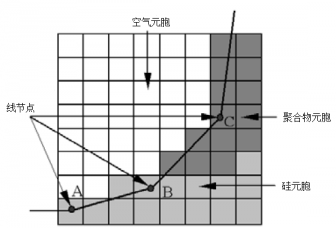

3.1.2确定材料区域 19

3.1.3选择刻蚀反应相关参数 20

3.1.4寻找表面元胞并计算有关参数 20

3.1.5表面刻蚀 22

3.1.6元胞状态更新规则 22

3.1.7输出图形和参数 22

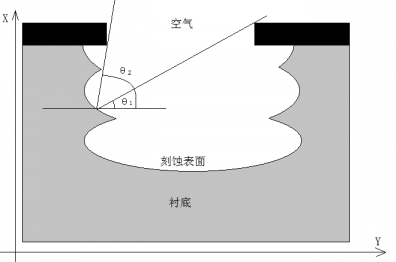

3.2 Lag效应的仿真 22

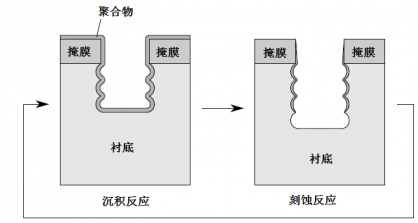

3.3 Bosch法刻蚀微结构仿真 24

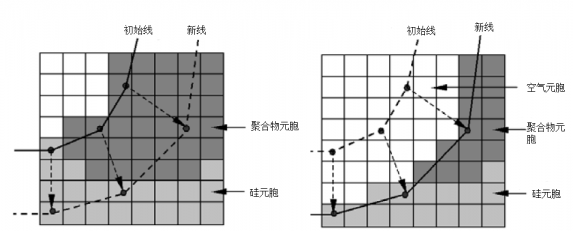

3.3.1 重点和难点 24

3.3.2解决方案 25

3.4温度、入射离子流标准差等对刻蚀结果的影响 26

3.5本章总结 27

第四章 程序调试和运行结果分析 28

4.1基本刻蚀仿真实现 28

4.2 Lag效应仿真 28

4.3 Bosch法刻蚀微结构仿真 29

4.4 温度对DRIE微结构刻蚀结果影响的仿真 31

4.5 离子辅助刻蚀入射离子标准差对刻蚀结果影响的仿真 32

4.6 DRIE微结构刻蚀的三维仿真的解决思路 34

4.6.1纯化学反应 34

4.6.2 离子辅助刻蚀反应 34

第五章 总结与展望 36

5.1总结 36

5.2展望 36

第六章 致谢 37

参考文献: 38

DRIE刻蚀微结构加工建模及仿真

第一章 绪论

1.1课题研究背景及意义

微机电系统(Microelectromechanical systems)简称MEMS,是由1至100微米(也就是0.001毫米至0.1毫米)的组件构成的,一般的微机电系统器件的尺寸范围从20微米到毫米(也就是0.02毫米到1毫米);它们通常是由一个中央处理器处理数据(微处理器)和一些与环境交互的部件,例如传感器等;其中的工艺有湿法刻蚀(KOH,TMAH)和干法刻蚀(RIE和DRIE),以及一些其他能够在如此小尺度范围内加工小型设备的技术[1]。

微机电系统的特点:

1.环境适应性好。得益于较小的体积和质量,便于安装和拆卸,MEMS可以应用于各种场合,2.具有高度集成化的特点。而且对温度、湿度、酸度的承受力较大,工作稳定性高。

3.通用性高。由于MENS能够批量生产,故它的应用范围较广,可替代性也较高。

4.跨越多学科,对MEMS的进步奠定了坚实的基础。

5.生产成本相对较低。微机电系统的衬底大多以硅(Si)为主,来源广泛,成本较低,并且它的物理特性(强度很高)和机械性能较好,它也是半导体制造中主要的材料,现有的技术和工艺已经相当成熟。

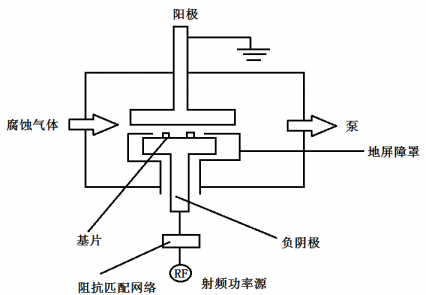

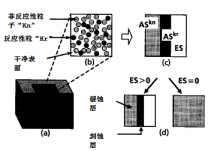

DRIE全称深反应离子刻蚀(Deep reactive-ion etching), 它的基本原理是辉光放电,在

图1-1 DRIE反应基本原理

反应压强下,刻蚀气体会在高频电场的影响下辉光放电,由此产生了活性基和分子激励,对待刻蚀的物体进行离子轰击和化学反应,形成可挥发气体,从而达到对待刻蚀物体的刻蚀。它是一种微电子干法腐蚀工艺,是一种高度各向异性刻蚀过程,常常被用来制造具有深穿透、陡边特征的孔,在硅片或者(半导体工艺中的)衬底上制造沟槽,这些都有着高深宽比的典型特征;DRIE由微机电系统(MEMS)中发展而来,微机电系统需要利用这项技术加工材料获得具有上述特征形状的零件,例如在制造声学MEMS器件的硅膜时,利用了DRIE技术。[2]

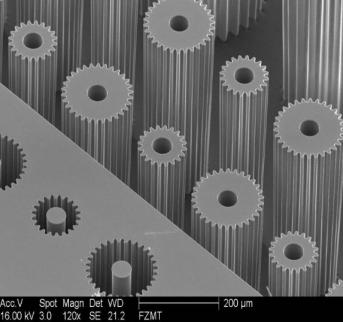

图1-2 Bosch法刻蚀产品

在DRIE工艺中,Bosch法刻蚀是最为重要的刻蚀方法之一,它能够刻蚀出90°的孔,且深宽比能够达到很大。

表1-1 DRIE刻蚀加工与其他几种常见的加工方法的对比

刻蚀加工 | 激光加工 | 超声波加工 | 气射流加工 | |

加工精度 | 极好(200um以下) | 很好 | 好 | 很好 |

切削 | 无 | 多 | 多 | 少 |

变质层 | 小 | 大 | 小 | 小 |

生产率 | 好 | 好 | 好 | 极好 |

加工成本 | 高 | 高 | 高 | 高 |

DRIE刻蚀过程是一个极其复杂的过程,其刻蚀效果受到各种物理以及化学反应的影响,工艺条件的控制也十分复杂。

图1-3a 射频功率与刻蚀速率关系[2] 图1-3b 压强与刻蚀速率关系[2]

能够建立起这项技术的仿真对于MEMS来说是具有很大的意义的。如果能开发出适合的仿真软件,对工艺设计和改进者来说,相当于有了一个虚拟实验室,最优工艺条件的查找,失效分析等都可通过软件进行。这样就可以节省大量的时间和人力物力。器件的设计者也可以在进行实际加工之前对工艺流程进行模拟,提前找到工艺中对器件成品率、性能影响最大的因素,重新进行改进设计。通过这种虚拟实验,可以大大提高了设计效率,缩短开发时间,是有效的开发方法。

1.2课题研究内容及重点难点

1.2.1课题研究内容

首先根据现有的资料了解DRIE微结构刻蚀反应的基本原理,找到刻蚀过程中各个反应的数学表达,选择合适的模型对DRIE反应进行模型构建,模型必须满足含有待刻蚀材料、掩膜、开口角度、开口深度等参数,能够将DRIE微结构刻蚀反应的物理模型用数字和图像的方式予以表达。利用Matlab软件编写程序,对DRIE刻蚀微结构过程进行模拟仿真。预期目标有:

1.在Matlab软件中建立起仿真模型,对温度、离子源等影响因素进行研究;

剩余内容已隐藏,请支付后下载全文,论文总字数:24276字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;