论文总字数:15786字

目 录

1 绪论 1

1.1研究背景 1

1.2国内外研究现状 1

1.2.1三维激光扫描技术国内外研究现状 1

1.2.2虚拟拼装国内外研究现状 2

1.3研究内容 3

1.4技术路线 4

2 工业构件仿真安装基本原理和方法 5

2.1基于虚拟现实的虚拟装配技术 5

2.2 基于几何方法的装配辅助规划研究 6

3 基于点云数据的工业构件仿真安装 7

3.1 工业构件特征提取 7

3.2 几何约束条件线性化 7

3.2.1 轴对齐约束条件 8

3.2.2 面耦合约束条件 9

3.2.3 限制条件 10

3.3 约束方程组求解 11

4 实例验证 12

4.1数据采集 12

4.2仿真安装 13

4.2.1 螺栓的点云数据仿真安装 13

4.2.2 法兰盘和通风阀门的点云数据仿真安装 16

5总结与展望 19

参考文献 19

致谢 21

基于点云数据的工业构件仿真安装

葛劲文

地理与遥感学院. 210004

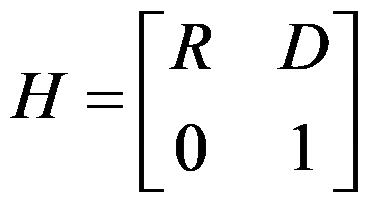

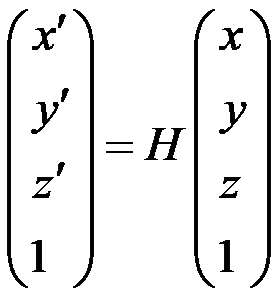

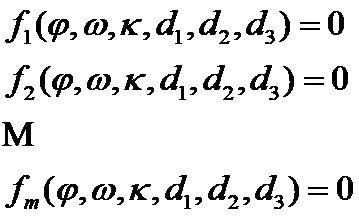

摘要:工业产品在推向市场前需进行预装配,验证产品的可装配性和可拆卸性。传统的人工装配基于实物,效率低强度高,费时费力。本文重点研究了基于点云数据的工业构件仿真安装方法。首先对工业构件的点云数据进行特征提取,获取相关的轴与面信息,利用轴与面信息作为限制条件,基于附有限制条件的间接平差函数模型解求坐标变换矩阵,将构件点云数据根据变换矩阵进行坐标变换,最终实现工业构件的仿真安装。通过编程实现算法,并以“螺栓”、“法兰盘”和“通风阀门”为例,实现基于点云数据的工业构件仿真安装。

关键字:三维激光扫描 、点云、仿真安装、特征提取、转换矩阵

Simulation of industrial component simulation based on point cloud data

Ge jingwen

School of Geography and Remote Sensing, NUIST, Nanjing 210004, China

Abstract:Industrial products are pre-assembled before they are introduced to the market to verify the configurability and removability of the product.The traditional manual assembly is based on physical, inefficient, low-intensity, time-consuming and laborious.This paper focuses on the simulation method of industrial component simulation based on point cloud data.Firstly, the feature data of the industrial component is extracted and the relevant axis and surface information are obtained. Using the axis and surface information as the restriction condition, the coordinate transformation matrix is obtained by the indirect adjustment function model with the constraint condition. The data is transformed according to the transformation matrix, and finally the simulation installation of the industrial components is realized.The algorithm is implemented by programming, and the "bolt", "flange" and "ventilation valve" are taken as examples to realize the simulation of industrial component based on point cloud data.

Keywords: 3D laser scanning, Point cloud, simulation installation, feature extraction, conversion matrix

1 绪论

1.1研究背景

自工业革命以来,社会的生产力得到了极大地提高,工厂生产出的产品种类也日渐增多,由生活用品、汽车,船舶、桥梁,到如今的航空、航天以及航母等。产品的日益复杂使得零件的生产得由不同的部门或工厂来完成,这就使得工业产品出厂前需进行人工装配,确保产品的质量。

随着工业的发展,工业构件的尺寸越来越大,结构也越来越复杂,构件出厂前的安装检测也越来越困难。传统的构件安装主要靠人力进行实物验证,其中包含了很大的不确定度。当一个零件需要重新设计时,往往其他零件也需要修改,又需要重新制造实物,显然浪费了大量的人力、财力和产品生产时间。随着虚拟现实技术和计算机仿真技术的发展,基于计算机的数字化仿真安装即虚拟装配在工业生产中得到了广泛应用。

虚拟装配技术对工业生产具有重要意义,不仅能够在产品设计阶段进行优化,避免重复制作实物模型,而且能够大幅度地缩短生产周期,降低装配成本,提高构件的装配质量和效率。因此虚拟装配技术得到了越来越多的重视,研究如何利用点云数据进行模拟拼装具有很大的现实意义,可以极大地提高工业构件的生产和设计效率。

1.2国内外研究现状

1.2.1三维激光扫描技术国内外研究现状

三维激光扫描技术是采用非接触式的测量方式,获取测量物体的大量坐标信息,即点云数据,根据点云数据构建物体的三维模型。该技术能够完整并高精度扫描实物并快速获取测绘数据,因此三维激光扫描技术又称为“实景复制技术”,是测绘行业继GPS技术之后的又一次技术革命。与传统测量技术相比,具有数据获取速度快、时间短、操作方便等优点,受到测绘行业的广泛关注。该技术可以广泛应用于工业测量与物体三维测量相关的众多领域,并能够极大地促进了行业发展。

在工业测量领域的最初发展阶段,电子经纬仪、全站仪等新技术的引入,渐渐形成了对工业测量产生深刻影响的工业测量系统。工业测量系统是指在通过各种测量仪器和传感器的帮助下,获取产品和零部件的实时三维坐标数据,并在计算机中对测量数据进行处理、分析的综合应用系统。工业测量不同于传统的工程测量,在产品零部件安装、调整和维修的过程中,需要实时、精确、快速的获取工业设备及其零部件的数据,应用领域主要有:汽车制造、船舶制造、桥梁施工和航空航天等。然而随着工业制造业的发展,产品零部件的复杂度不断提升,对构件拼装的精确性也提出了更高的要求。利用传统的测量手段,诸如全站仪等已不能完全满足生产需求。三维激光扫描技术作为一项新型测绘手段,它的快速性、精确性和全天候等优势,能够为工业构件的坐标测量提供更高效的技术手段。因此,加强三维激光扫描技术在工业测量领域的研究是十分迫切。

1.2.2虚拟拼装国内外研究现状

在市场竞争日趋激烈的今天,企业急切需要新的技术和手段来缩短生产的时间、提高产品的质量,去满足市场的需要。强烈的市场需求催生了虚拟制造这一新兴技术,大量研究人员投入到相关的技术研究中。同时虚拟装配作为虚拟制造的重点内容,使得社会上大量的时间和精力被投入到相关技术的研究中。

美国华盛顿州立大学的SankarJayaram等最早对虚拟装配进行了系统化的开发与研究,虚拟装配的概念最初被定义为:使用计算机,在没有物理实现产品或支持过程的情况下,通过分析、预测模型、数据的表达和可视化,作出或辅助作出与装配相关的工程决策。该定义从整体上对虚拟装配进行了深度概括,并在世界范围内被广泛接受[1]。

从本质上讲虚拟装配主要实现两个层次的映射,即底层用产品虚拟模型映射产品物理模型,顶层用虚拟的装配仿真过程映射真实的物理装配过程[2]。现如今,虚拟装配的研究方向主要分为两个:一是基于虚拟现实的虚拟装配技术研究,二是基于计算机几何约束方法的计算机辅助装配规划研究。

基于虚拟现实的虚拟装配技术是通过佩戴相关设备,使人体通过视觉、触觉等感官获取零部件的各种信息,并实时传递人体的相关行为给计算机,实现对零部件形状的实时改进,模拟零部件的装配过程,验证实物拼装顺序可行性的一项新技术。该技术根据使用的显示设备和产生沉浸感程度的不同,分为桌面式虚拟装配系统、头盔式虚拟装配系统、CAVE式虚拟装配系统和大屏幕投影式系统四类。桌面式系统采用普通计算机来产生三维虚拟场景,参与者通过佩戴立体眼镜可以看到三维立体图像。这种方式成本低廉、使用简单,缺点是沉浸感比较差。头盔式系统利用头盔显示器和数据手套等交互设备,使人体实时感受到三维影像,产生的沉浸感比较强。但因为现有虚拟现实技术的硬件发展还未完全成熟,导致目前头盔式显示器佩戴舒适度较低,长时间工作容易导致眩晕和视觉疲劳等问题。CAVE 系统的主体是一个房间,房间的四周都由大屏幕组成,并使用高分辨率的投影仪将构件拼装环境投影到这些屏幕上,用户通过佩戴立体眼镜查看大屏幕上的构件三维影像。该技术沉浸感强,人机交互性好,但价格昂贵,对空间和硬件的要求高,并且操作人员被限制在一个区域内,使得操作环境的大小被限定,若操作大型复杂产品(如飞机、卫星等)就会产生问题。大屏幕投影系统则是将多台投影仪拼接起来形成一个逻辑上统一的大屏幕,参与人员佩戴立体眼镜即可感受到周围的虚拟场景。主要缺点是成本太高,技术难度大,边缘融合、曲面校正、图像拼接等关键问题需要解决[1]。

密歇根大学的VR实验室采用沉浸式虚拟现实技术对一艘PD337海军运输船的生产过程进行了模拟,利用虚拟现实技术可以步入实物大小的虚拟模型中观察各零部件的特性,发现在设计阶段所存在的一些问题,如有些间隔无法焊接等。运输船的装配过程则是模拟了一个真实造船厂的标准装配过程,主要有不同阶段的零件焊接和起吊机的运动等步骤。在中国,基于虚拟现实的装配系统研究起步较晚,但也取得了很多研究成果,例如清华大学所开发的虚拟装配训练系统、西北工业大学开发的DMAS系统,都取得了良好的实验结果,为以后的进一步研究提供了宝贵的经验[3]。

基于计算机几何约束方法的虚拟装配规划则是通过零部件的三维模型,根据各零部件的配合关系,确定零件之间的相互约束及相对运动,获得零件最佳装配序列与路径。

在安装过程中,零件的装配序列与装配路径是装配成功的重要内容。在研究几何可行装配序列推理方面,法国学者 Bourjault 最先提出了约束图模型理论,将零件之间的物理接触关系定义为约束即装配约束,并提出了装配优先约束的概念。惠特尼等人改进了 Bourjault 的方法,降低了人机交互的次数,使得该系统的自动化程度得到提高。随后,Homem de Mello 等人引入了割集分析方法,提出使用与或图的方式,分别表达装配分解方式的所有可能性,然后在所有与或图中寻找所有可行的装配序列。R. H. Wilson 等人实现了当时最具有代表性的自动化装配规划软件 Archimedes 2,该软件使用 ACIS 实体建模系统表示零件与装配体的几何拓扑结构,包含了两个装配规划器—几何引擎和状态空间规划器,但使用该系统进行测试并装配成功的产品中,最复杂的一个产品的零部件也只打到109个。 在国内,该方面课题也被大量研究,具有代表性的研究有清华大学肖田元、张林鍹等开发的 VASS 系统以及西北工业大学邵毅等开发的 DMAS 系统,以及高波,张晓桂提出基于几何面约束求解的精确定位方法等[2]。

随着行业的发展,制造业的生产周期将会进一步缩短,虚拟装配可以大幅缩短产品的生产周期,具有十分良好的应用前景。然而,虚拟装配还没有发展到完全自动化的程度,还存在着许多尚未解决的理论问题和尚未克服的技术障碍,仍需要我们进一步去研究。

1.3研究内容

本论文通过阅读文献了解和认识各种虚拟装配的原理和方法,研究一种基于点云数据通过几何约束求解的工业构件仿真安装方法。利用MATLAB编程实现该方法,并以“螺栓”、“法兰盘”和“通风阀门”为例进行方法验证,实现基于点云数据的工业构件仿真安装。该方法主要针对筒型构件的拼装,适用于小角度的调整。主要研究内容如下:

剩余内容已隐藏,请支付后下载全文,论文总字数:15786字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;