论文总字数:27686字

摘 要

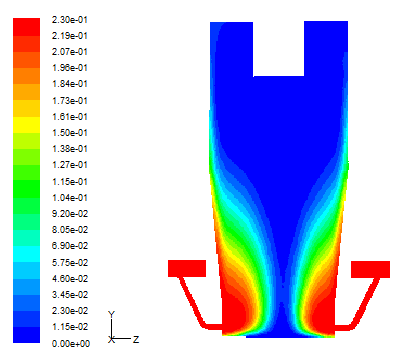

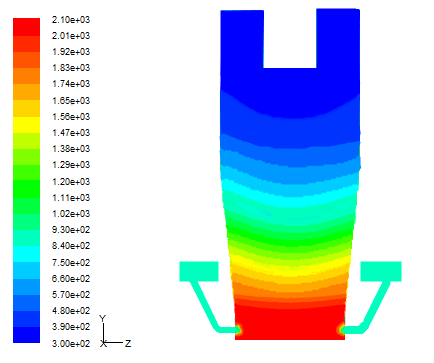

本文采用数值模拟的方法,对冲天炉内部的温度分布进行模拟,以研究在不同风量、含氧量条件下,对冲天炉内部燃烧的影响,从而得到冲天炉熔制岩棉过程中最佳的风量及含氧量。首先,根据冲天炉的结构尺寸、运行参数、进气方式、燃烧方式等条件提出假设,由物理模型建立气固两相流、相间动量传递、气固相间热传递、焦炭燃烧以及气相辐射传热等数学模型。再结合初始参数,设置边界条件,对模型编程求解,得到不同风量、含氧量的条件下温度分布图、氧气分布图。然后对图像进行处理,得到相应的炉内温度、氧气分布曲线。最后综合考虑炉冲天炉内部各项因素,总结出风量、氧气含量对炉内燃烧的影响规律,得到冲天炉熔制岩棉时最佳风速、含氧量的范围。本文最后对所做的各项工作进行总结,并且分析了对冲天炉岩棉熔制工艺的研究工作中的不足。

关键词:岩棉;冲天炉;数值模拟;风速;含氧量

NUMERICAL SIMULATION STUDY OF THE DISTRIBUTION OF TEMPERATURE IN CUPOLA

03011107 Cao Linlin

Supervised by Yuan Zhulin

Abstract:Rock wool is an ideal energy which is energy saving, thermal and sound insulation. Rock wool is widely used in many industrial fields and the production process of it can be divided into melting, the formation of the fiber, capture. In order to keeping the quality of rock wool and reducing the consumption of the production energy, we should make a study of the process of the rock wool. Cupola is the melt system equipment in the rock wool making process. The quality of formation of the fiber the will be influence by air, oxygen volume etc. So these conditions must be strictly controlled which will keep the burning well. In this way, it can improve the quality and reduce energy consumption.

In this thesis, using numerical simulation to build a model about the distribution of temperature can make a study of different conditions about burning of the air and oxygen volume. So that the best air and oxygen volume can be get. First of all, the assumption should be put. According to the size, operation parameters, air inlet and the combustion model of the cupola, the models about Gas-solid two phase flow, Gas-solid phase heat transfer, etc can be built. Then, combined with the initial parameters, the boundary conditions should be set up. By solving the model and analyzing the data, the curves can be made. Finally, considering different factors and summarizing the regulations of the burn in the cupola will make the best range of the air and oxygen volume. At last, the thesis makes a summary about all the work and analyzes the lack of the study.

Key words: rock wool; cupola; numerical simulation; wind speed; oxygen content

目 录

摘要 Ⅰ

Abstract Ⅱ

1 绪 论 1

1.1 引言 1

1.2 岩棉生产工艺概况 2

1.3 岩棉熔制方法 3

1.3.1 池窑法 3

1.3.2 冲天炉法 3

1.4 冲天炉熔制技术的国内外现状及存在问题 4

1.5 本文的研究目的和主要研究内容 5

2 冲天炉内温度分布的数值模拟 7

2.1数值模拟简介 7

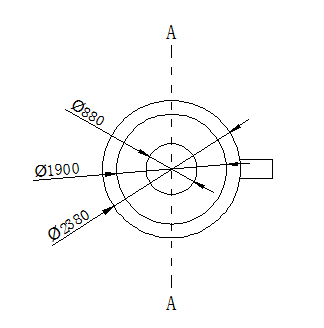

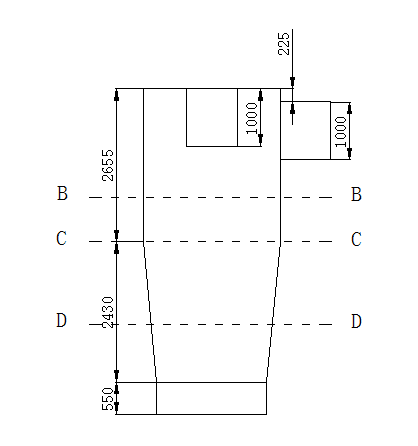

2.2冲天炉熔制工艺的物理模型 7

2.3冲天炉物理模型的原始条件及数据 9

2.4冲天炉数学模型的简化与假设 9

2.5冲天炉数学模型的建立 10

3 冲天炉数学模型的求解 14

3.1冲天炉网格结构的设定 14

3.2材料物理性质的设定 14

3.3边界条件的确定 15

3.4 物理参数的调节 15

3.5 冲天炉模型解的格式设置 15

3.6 本章小结 16

4 数值模拟结果及分析 18

4.1不同风速下炉内温度及氧气的分布结果 18

4.1.1原始条件下的炉内温度、氧气分布 19

4.1.2风速为1m/s时的炉内温度、氧气分布 20

4.1.3风速为3m/s时的炉内温度、氧气分布 20

4.1.4风速为9m/s时的炉内温度、氧气分布 21

4.1.5风速为12m/s时的炉内温度、氧气分布 22

4.2不同风量下炉内温度、氧气分布的结果分析 23

4.3不同含氧量下炉内温度分布结果 24

4.3.1含氧量为23%时的炉内温度分布 24

4.3.2含氧量为21%时的炉内温度分布 25

4.3.3含氧量为25%时的炉内温度分布 26

4.3.4含氧量为27%时的炉内温度分布 26

4.3.5含氧量为29%时的炉内温度分布 27

4.4不同含氧量下炉内温度的结果分析 27

4.5 本章小结 29

5 总结与展望 31

致谢 32

参考文献 33

冲天炉内温度分布的数值模拟研究

1、绪 论

1.1 引言

根据我国的标准把岩棉定义为:主要由熔融天然火成岩制成的一种矿物质棉。人们对岩棉的认识最早来源于夏威夷岛火山爆发后融化成丝状的岩石,这即是岩棉纤维的雏形 [1][1]。20世纪50年代初,就有国家开始对这种丝状岩石,即岩棉加以研究。这些国家主要集中在东欧地区,如德国、波兰、捷克等。它们利用玄武岩为原料,采用离心法生产出了玄武岩纤维,也就是岩棉,从此之后美国、德国、苏联等国家相继对岩棉生产工艺做了深入研究及相应的改进。

现代我们所知道的岩棉是以玄武岩为主原料,白云石、矿渣为辅料,焦炭为燃料,经过高温熔融高速离心吹制成的人造无机纤维。这种无机纤维较粗,很容易被降解,所以岩棉是一种对人体健康无害的天然环保的保温材料。这种材料在世界范围内应用都非常广泛,20世纪30年代就已经投入化学生产,因此它的制造工艺已经比较成熟,是一种比较传统的保温材料。

岩棉经过离心成纤维后经过捕集后、铺棉、打褶、凝固后,可以切割制成不同的形状及规格的无机纤维产品,而且可以进行更深一步的加工,制成多种用途的岩棉制品,例如:岩棉彩钢板、半硬板、针刺毡、岩棉保温带、套管等。岩棉及其制品拥有比普通保温材料更好的防火性、绝热性、吸音性和化学稳定性[2][2],它耐高温、重量轻、弹性模量高、吸湿性低、无毒无污染、热处理后强度损失低、使用周期长,是理想的节能保温隔音材料[3][3]。岩棉因为其优越的化学、物理、耐高温的性能,能够应广泛用于各种不同的领域,包括建筑、化工、冶金、电力、石油、农业、交通运输、轻工等行业。[4][4]建筑行业是岩棉使用最多的行业,它可以替代部分碳纤维片,用于基础设施的修复和加固,也可以替代聚酯纤维等,用于增强砂浆和沥青混凝土的强度,有很好的预防渗透及抗裂功能 [5][5]。在我国的发电行业中,锅炉、交换器、传热管道、风机等也都离不开这种优秀的保温材料。据相关研究数据显示,2008年世界岩棉的生产量和使用量约为800万t,我国约为120万t,在保温材料中的市场份额在80%左右,每年增速15%。2012年3月,国家工信部发布了《岩棉行业准入条件》,旨在规范岩棉项目的新建、改建和扩建及其他有关技术方面的能耗,“入准条件”一经发布,就引起了岩棉行业的高度关注。它的提出是保障岩棉行业健康发展的一个重要步骤,它加大了国家对岩棉行业的监管力度。在2012年年末,我国岩棉总产量能够达到400万t以上,生产线300余条,由此可见,在2015年我国岩棉产业一定会有更大的进步空间,我国岩棉市场的需求量将进一步扩大 [6][6]。

岩棉生产工艺流程主要分为熔化工艺和成纤工艺,熔化工艺即指将原料和燃料共同投入熔制炉(例如冲天炉)中,经历一系列氧化还原反应,放出热量使原料呈熔融状态的过程;成纤工艺即指将硅酸盐熔融物通过离心或者喷吹等方法制成纤维的过程 [7][7]。熔融物成纤后再经过捕集、铺棉、打褶、凝固后进行切割最终制成岩棉产品。依照目前岩棉发展情况,为进一步提高岩棉的生产质量,降低生产能耗,必须要对上面提到的各个生产工艺流程进行严格的控制,例如通过控制物料在熔制炉中的燃烧方式、燃料配比等方面来提高岩棉生产质量,同时也可以降低生产能耗。熔制炉熔制工艺对于岩棉生产质量有关键性的影响,因此需要对炉内燃烧的情况进行深入研究。

1.2 岩棉生产工艺概况

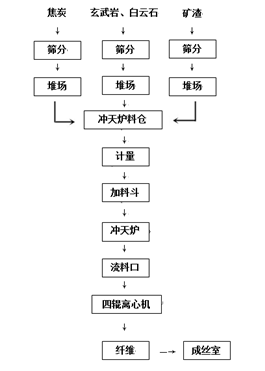

目前的岩棉生产工艺是将玄武岩、白云石、矿渣以焦炭为燃料在冲天炉内进行高温熔化,炉内平均温度可达1400~1550℃。熔融物体从冲天炉熔体出口流出,进入到四辊离心机中,通过离心辊高速旋转甩丝,然后这些熔融丝状物被高压风机吹离离心机,并且在成纤室中冷却形成岩棉纤维。在吹离的过程中需要均匀稳定地以一定比例喷入粘合剂、亲水剂等,最后这些纤维通过集棉装置形成棉片。形成的棉片经过被运输到纺锤机上叠棉,打褶机里打褶,进入固化炉里将粘结剂和岩棉在一定的温度下固化的过程,最终被切割成为工业所需的不同规格的板材,经过后期加工出厂,岩棉生产的全部工艺流程如图1-1所示。

岩棉在冲天炉内燃烧过程中会有烟气产生,烟气中含有CO、CO2及灰分等,这些烟气本身会带走一部分燃烧产生的热量,降低燃烧效率。所以冲天炉排放的烟气必须经过焚烧炉的二次焚烧加热,加热后的烟气在通过高温换热器将助燃空气加热到给定的温度(450~600℃左右),并且将热量传递给助燃空气可进一步的降低排烟温度。排出的烟气中含CO、SO2等有害气体,会破坏周围的环境,危害人体健康,所以从焚烧炉内排出的烟气还需要经过进一步的降温、脱硫、除尘才能够进入烟囱排放[8][8]。

图1-1岩棉生产工艺流程

1.3 岩棉熔制方法

为了提高岩棉在熔融状态下形成纤维的质量,并且降低生产能耗,就需要一种更加完善的熔制方法。目前岩棉的熔制最主要有瑶池法和冲天炉法两种,每种方法各自有自己的适用情况,也有各自的影响因素和优缺点[9][9]。

1.3.1 池窑法

池窑是玻璃熔窑的其中一种,其主体主要分为两大部分,一部分是由耐火砖堆砌建造的熔制池,另一部分是蓄热室或换热室,熔制岩棉时从熔制池的一端加入原料,再经过熔化、澄清、冷却等阶段由另一端引出成型。池窑法的熔制主要采用的燃料是燃油或者燃气,而对于熔化温度高达1450℃的玄武岩来说,池窑法采用的燃料应该有热值高、热值稳定的特点。工程上通过DCS系统对池窑的运行进行自动控制,可以大大减少工人的劳动强度,提高工作效率。

池窑法的具体工作过程如下:物料从熔制池的一端加入,在窑炉内部两侧有多对燃烧器,通过辐射传热对物料加热。物料经过加热变成熔体,可以从加料口不停地向前炉流动,最终从流料口流出。由于前炉的设计很短,流料口被密封,所以可以减少熔体的热量损失,使其达到很高的温度。燃料燃烧产生的烟气则沿物料流动相反的方向流动,同时与物料进行热交换。与物料热交换后的烟气仍携带很高的热量,所以这些烟气必须进入换热室与助燃冷空气换热后变成低温烟气再进行排放,其中助燃空气的温度被加热至约600℃。

使用池窑法生产岩棉具有稳定性好,生产周期长等优点。但是由于池窑内部燃烧稳定,燃烧温度较低,所以灵活性比较差,不能在短时间生产出不同工业要求的岩棉制品。目前我国池窑法生产岩棉都是引进国外技术,且应用不广泛。

1.3.2 冲天炉法

冲天炉是一种竖立式圆筒状熔炼炉,整个炉子分为前炉和后炉,因其炉顶朝上开口而得名为冲天炉。冲天炉主要应用于铸铁工业,也应用于岩棉熔制,对于岩棉熔制的冲天炉来说,其主要结构为水冷夹套式,还有一些会在炉子内壁贴一层耐火砖。

冲天炉法熔制岩棉的工艺包括冲天炉燃烧、烟气焚烧系统除CO、水冷系统和烟气脱硫装置。岩棉生产以玄武岩为主要原料,白云石、矿渣为辅助材料,焦炭作为燃料。经筛分后合格的原料按配比进行自动称量后,加入到冲天炉内充分地熔化并较好地使其均匀化,熔体经由冲天炉虹吸口排出。

剩余内容已隐藏,请支付后下载全文,论文总字数:27686字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;