论文总字数:27588字

摘 要

在线监视汽轮机热力性能可以及时掌握汽轮机运行状态,从而采取相应措施来提高运行经济性,对电厂有很高的应用价值。

热耗率计算公式遵循质量和能量平衡方程,但在线监测时,由于受到运行工况波动、测量异常等因素的影响,质量和能量平衡方程难以满足,从而影响汽轮机热耗率在线计算结果的可靠性。火电厂现有的厂级监控系统存在许多不足,开源内存数据库Redis为在线分析汽轮机热力性能提供了良好的数据条件,使开发不依赖于商业软件的在线分析系统成为可能。所以本论文针对汽轮机热耗率在线计算中的有关问题,以提高在线监测热耗率可靠性为目标,对热耗率计算方法进行了深入的分析和研究,针对在线条件,给出相适应的在线汽轮机热力性能计算方法, 运用Python语言集成Tornado Web框架,编写基于Redis的汽轮机热力性能在线监视系统。

关键词:汽轮机;热耗率;在线监测;可靠性

online monitoring of turbine performance on the basis of Redis and it's software implementation

02011218 Lin Zhenguo

Supervisor: Cheng Maohua

University: Southeast University

Abstract:

On-line monitoring of steam turbine thermal performance can timely master turbine operation state, so corresponding measures to improve the operation of the economy can be take. It has high application value for power plant.

Effect of heat consumption calculation formula according to the mass and energy balance equations.But at online condition, due to fluctuations in operating conditions and measuring abnormal factors,it is difficult to meet the mass and energy balance equations, thus the turbine heat consumption rate of online calculation results of reliability will be affected. There are many problems in thermal power plant supervisory in formation system. The open source database Redis for online analysis of steam turbine performance data provides good conditions, allowing the development of online analysis system which does not rely on commercial software. So this paper in view of the steam turbine thermal consumption related problems in online computing rat and regarding improving the online monitoring as the goal,analysis and research the heat consumption rate calculation methods,and use Python programming method to develop Redis steam turbine thermal performance based on online monitoring program.

Key Words: Steam Turbine; Heat Rate; On-line Monitoring; Reliability

目 录

东南大学毕业(设计)论文独创性声明 - 1 -

目 录 - 4 -

第一章 绪论 - 5 -

1.1 选题背景和意义 - 5 -

1.2 热耗率在线计算方法的研究现状 - 6 -

1.3 火电厂监控系统现状 - 7 -

1.4 研究内容 - 8 -

第二章 热耗率在线计算算法分析 - 9 -

2.1 引言 - 9 -

2.2 基于能量平衡的热耗率计算方法 - 10 -

2.3 基于机理模型的热耗率计算方法 - 12 -

2.4 基于现代算法的热耗率软测量模型 - 14 -

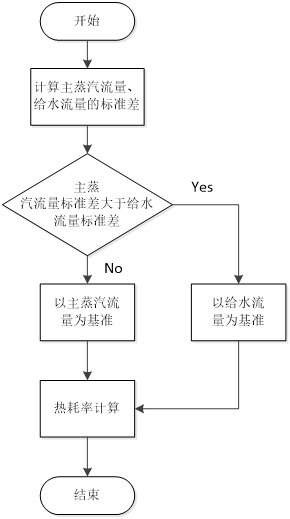

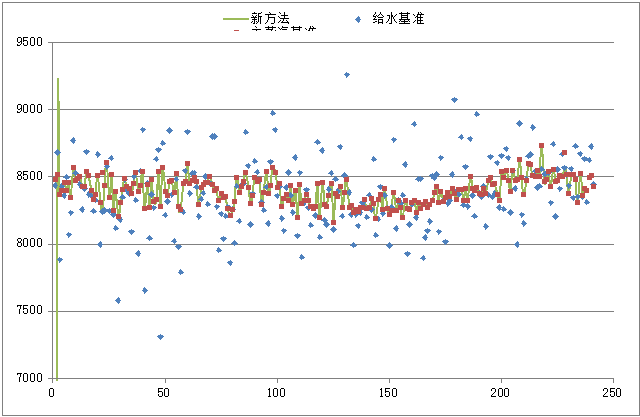

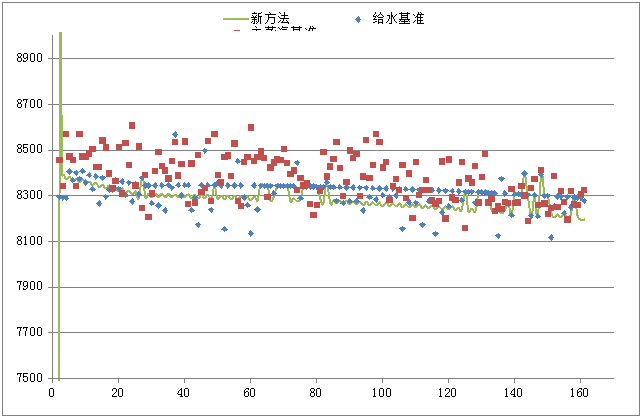

2.5 基于数据统计特征分析的热耗率在线计算方法 - 16 -

2.6 本章小结 - 21 -

第三章 基于商用数据库的火电厂厂级监控系统 - 22 -

3.1 引言 - 22 -

3.2 火电厂厂级监控系统 - 22 -

3.3 实时数据库分析开发环境的建立 - 24 -

3.4小结 - 28 -

第四章 基于开源平台的汽轮机在线监测 - 29 -

4.1 引言 - 29 -

4.2 基于Python的开发环境 - 29 -

4.3基于Redis的高速实时数据服务 - 32 -

4.4 基于Tornado的Web监视 - 35 -

4.5小结 - 38 -

第五章 结论 - 39 -

参考文献 - 40 -

致谢 - 41 -

第一章 绪论

1.1 选题背景和意义

随着我国经济的不断发展,我国对能源的需求也日益增长,电力行业对国家工业发展和经济增长有着重大的意义,国民经济的发展将会受制于能源的不足。针对出现的能源紧张的问题,政府制定了相应的开发与节约的方针政策,把节约能源放在突出的位置。我国以火力发电为主,因此提高电厂设备运行的经济性和可靠性是整个节能工作的一项不可或缺的重要内容。另一方面,电厂需要从优化生产和管理两方面来维持发电企业的竞争力,最大程度的降低发电成本,提高电厂的生产效率,降低设备故障率,优化资源配置。在确保机组安全运行的前提下,尽可能使汽轮机组始终维持在最佳工况下运行,提高电厂运行的经济性,尽可能地降低煤耗率,是提高发电企业竞争力的重要手段之一,这是我国在市场经济下对发电行业提出的要求[1,2]。

从二十世纪末开始,火电机组普遍设置了分布式计算机控制系统(DCS)和全厂级管理信息系统(MIS)来改善机组运行控制的水平和质量,取得了较好的经济效益,但电厂中还存在着一些非常突出的问题,例如:在线性能监测手段薄弱,数据集成度与共享性较差等。为此,我国研究人员提出建设厂级监控信息系统(Supervisory Information System)[1]。自二十一世纪初以来,我国电厂基本都逐步投入了SIS系统。近年来,电力行业科研人员在监测机组性能方面做了大量的工作,获得了很多研究成果。但是,这些研究工作对在线和常规热力试验的分析结果不够准确和可靠。这个问题的原因是电厂投入的厂级监控系统虽然都有一些基本性能计算模块,比如热力性能计指标算、在线热力性能试验、运行特性识别等模块,但其计算结果并不准确,稳定性较差,不能实现为电厂指导工作的目的。在电厂的实际使用过程中,厂级监控系统仅仅达到了一个数据浏览的作用,而不能提供更加全面的信息。因此,电厂投资的信息系统和数据库存储的海量机组运行数据没有起到较好的作用[3]。

机组在线监控计算不同于一般的仿真计算和设计方案比较计算,也与常规热力实验计算不同。热耗率在线计算模型需具有两个主要的特点:一是需要通过现场测量仪表在线测得的一次数据,在数学模型中计算;二是所采用的热耗率计算方法须有实时性、快速性、高精度等特点,这样才能使计算结果真实地反映机组的实际运行状态。

在在线监测中,一般需要采集大量数据。而测量系统长期运行中,常有参数传感器发生故障的情况发生,加之外界恶劣的环境,所采集的参数数值可能会出现错误甚至完全丢失数据。在线监测系统以现场采集的一次测量参数为原始数据,一次参数的测量准确度直接影响机组性能指标的可靠性。

然而,在机组实际运行中,测量过程受到设备泄漏、传感器变送器等仪表精度、测量原理、测量方法和生产环境的影响,使测量数据经常存在一定的不平衡和完整。前者使得测量数据不能符合热工过程的一些物理和热力学规律,如能量平衡和质量平衡等。后者是因为安装仪表和测试的费用很高、测量技术落后、采样条件不满足或仪表故障等原因,无法收集到所需的测量值,使测量的数据不够完整。数据的不平衡和不完整会给热耗率的计算分析工作造很多障碍,乃至于导致计算不成功7]。所以,需要提出适合在线监测的热耗率计算模型,并提高热耗率在线监测的可靠性。这样才能使热耗率的实时监测得以进行,并保证计算结果的准确性。

1.2 热耗率在线计算方法的研究现状

汽轮机的热耗率是指汽轮发电机组发出1度电的电所消耗的热量,是反映机组性能的一项重要指标。在线监测汽轮机热耗率是电厂运行人员了解汽轮机运行性能的基本手段,对改善机组运行经济性有重要意义。但热耗率计算与汽轮机组的设计和运行参数有密切的关系,其影响因素多而复杂。其计算过程通常采用质量平衡和能量平衡方程,但在在线监测中,由于受到运行工况波动、测量异常等因素的影响,质量和能量平衡方程难以满足,从而影响汽轮机热耗率在线计算结果的可靠性。

从上世纪80年代初开始,国内外许多科研人员对热耗率计算中存在的问题进行了研究,做了大量工作,主要分为三类:基于能量平衡的热耗率计算方法、基于现代算法的热耗率计算模型、基于机理模型的热耗率计算方法。

(1)基于能量平衡的热耗率计算方法:

从热耗率计算公式可以看出,计算机组热耗率的关键是要求出主蒸汽流量、给水流量和再热蒸汽流量。而主蒸汽流量和再热蒸汽流量一般不能直接测量,所以两者的计算将会直接影响最后热耗率计算结果。

常用的基于能量平衡的热耗率计算方法,主蒸汽流量的计算方法是:以主凝结水流量为基准,通过除氧器、高压加热器的热平衡和质量平衡计算得出给水流量,进而得到主蒸汽流基准流量,遵循质量和能量平衡方程,计算得出给水流量。计算的模型是解由5个方程组成5元线性方程组,计算结果有较高的准确性。理论上,可以通过解上述方程组得到最终结果。但是,由于运算过程中有多个高压加热器和大量参数参与,解上述方程组相当困难,其计算结果也容易出错。因此,更好的方法是采用迭代算法,这样可使计算相对简单。在求解方程组时,首先假设一个给水流量的初始值,通过高加、除氧器部分的热平衡及工质平衡式计算得到对应值,用两者之间的偏差来对初始值进行校正,再带入计算,如此循环迭代,直至假设值与计算值的偏差满足精度要求为止。

(2)基于现代算法的热耗率软测量模型:

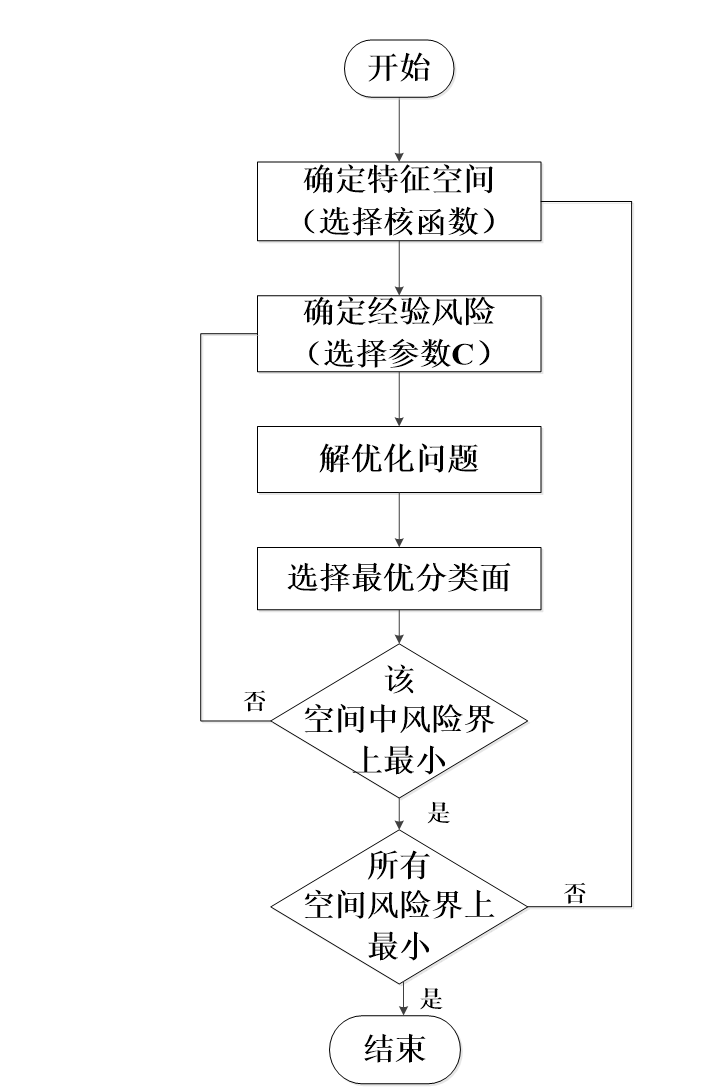

针对大型机组热耗率计算模型复杂繁琐,存在众多限制条件且精度不高的现状,一些研究人员提出基于神经网络和支持向量机的热耗率软测量模型。通过热力性能试验测量参数或实际运行时所积累的历史实时数据对模型训练和测试,可以得到相应的精度。

在热耗率软测量模型方面,主要有回归模型、神经网络模型、支持向量回归模型三种。

张文琴,付忠广等针对热耗率影响因素众多且呈现高度多重相关的特征,建立了基于偏最小二乘算法(PLS)的热耗率回归分析模型。在数据预处理方面对机组热耗率的主要因素和主要参数做了相关性分析,在数据分析的过程中采用PLS主成分提取法,得到更高阶的综合筛选信息,很好地解决了多重相关数据的建模问题,进而更合理地确定了偏最小二乘回归分析的数据表,有效建立了热耗率预测模型。预测模型的检验方式采用交叉有效性检验,选定对模型有显著改善的PLS主成分个数。该模型在原始自变量具有很强的线性相关的情况下能够达到了很高的预测精度。朱誉,冯利法等以BP神经网络结构和算法为基础,借助常规热力计算的原理,构建了基于BP神经网络的热耗率在线计算模型。该模型准确性高、网络拟合能力较好,非稳态运行引起的参数波动对计算结果影响小。但其缺点是,BP神经网络所能解决的热力参数波动,是惯性比较小的非稳态数据波动,而对大滞后环节不适用。而且,训练模型及校验所需样本都是取自机组数据采集系统(DCS),而DCS显示的主蒸汽流量数值是根据弗留格尔公式计算得来,并非主蒸汽流量的真实值,以此作为训练样本的模型必定存在误差。由于机组通流部分结垢、腐蚀等影响,原来的模型不再适用了,所以需要定期更新样本数据,对软测量模型进行重新校正。王雷,张欣刚等利用支持向量回归算法,建立了汽轮机热耗率计算模型,利用机组的历史数据训练和测试模型。该模型所需的一次参数数据较少,方法比较简单。通过对输入参数添加随机扰动量分析表明,该模型比传统计算模型具有更好的稳定性[4-6]。

(3)基于机理模型的热耗率计算方法

基于机理模型的热耗率计算方法是根据弗留格尔公式计算主蒸汽流量,但由于机组通流部分状况改变(如结垢或腐蚀)、负荷变动等原因的影响,通过弗留格尔公式计算的流量往往不够准确。研究人员对弗留格尔公式进行修正或处理,如针对特定机组用经过试验得来的修正系数进行修正、用一抽参数或髙排参数来代替调节级后参数等,可以提升主蒸汽流量测量数据的精确程度。孙永平,朱梅芳等人提出对于缺少调节级后温度测点的机组用第一级抽汽温度来替代调节级后温度进行主蒸汽流量的修正计算。但是,此文献中用第一级抽气温度代替调节级后温度有一个很明显的缺点:当高加停运时,抽气管道内无蒸汽通过,温度测量值会明显偏低,此时再采用一抽温度计算主蒸汽流量势必会引起较大误差。汪军,周建新等提出了一种新的主蒸汽流量计算公式,当汽轮机的调节级后缺少温度测点时,用其它参数替换。考虑到高加停运时,采用一抽温度的误差大,故用高压缸排汽温度代替一段抽汽温度,提出一个新的主蒸汽流量计算公式。但通过数据对比图表可以看出,在部分负荷工况时,该方法误差仍较大[7-9]。

再热蒸汽流量没有测点,稳态时,冷再热蒸汽流量可由质量平衡方程式确定。计算冷再热蒸汽流量的关键为计算再热前各级抽汽流量,再热前各级抽汽量则通过高压加热器的能量平衡计算。除了上述热平衡法外,还有定系数法、差压法等。但是定系数法受运行方式、运行参数的变化影响大,并不能反应真实的再热蒸汽流量。闫姝、曾德良研究出基于信息融合的再热蒸汽流量软测量方法。首先利用热平衡方程获得稳态工况下的再热蒸汽流量公式,具有较高的精度,但该公式只适用于稳态。再利用弗留格尔公式可以较快反映再热蒸汽流量变化动态特性的特点,用精确公式在不同稳态工况下的计算结果对其进行参数标定,使其能够适用于较大范围工况变动。结合以上两点,可以组成一个信息融合对,通过不同的频段从不同的公式中挑选信息,实现两公式之间的互补,可以在负荷变动较大的情况下达到实时计算再热蒸汽流量的目的[18]。赵伟光,樊庆林等研究了高中压合缸机组在不同高压调节阀全开状态下,通过分别改变主蒸汽温度和再热蒸汽温度试验,求出流入中压缸蒸汽量所占份额,最后计算出高压缸漏入中压缸蒸汽量,以更准确的确定再热蒸汽流量[10]。

1.3 火电厂监控系统现状

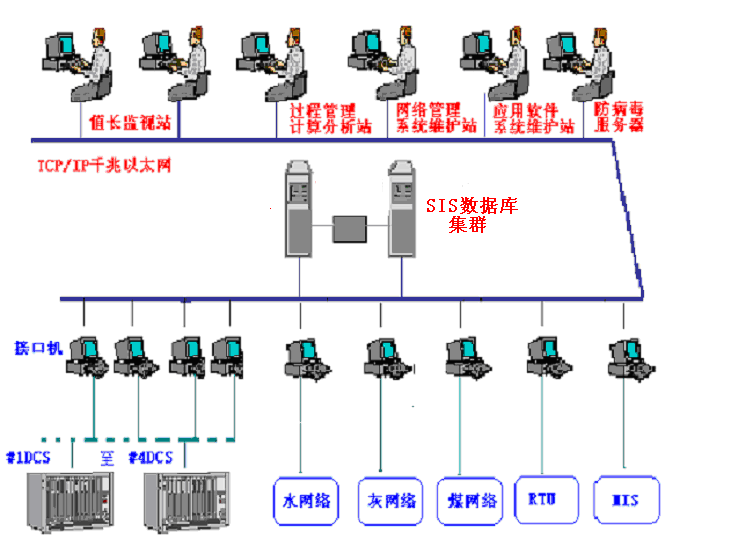

国内电厂都非常重视企业信息化工作,电厂都逐步投入了厂级监控系统(SIS- Supervisory Information System)。厂级监控系统通常含有PI实时数据库,能够实时提供机组当前运行数据,并能存储海量机组历史运行数据。实时数据库系统能提供机组运行的数据,可以用它来进行在线热力试验,并分析机组运行特性、计算机组性能指标。在线热力试验可以弥补常规热力试验方法获得机组运行特性时效性差的不足。机组性能监测通过数据采集系统输入计算机,利用在现场测量的流量、压力、温度等一次参数,通过一定的程序和计算方法计算出热耗率、锅炉效率、煤耗率、汽轮机效率等可以表明机组性能优劣的二次参数。但作为一款商业软件,有着严格的版权限制,开发性不足,用户无法对软件进行更符合自身需求的自定义修改和软件功能扩展。甚至因为严格的限制造成仿真精确性和结果可信度的降低。而且,商用软件使用的费用极其高昂,不利于技术的传播,使得相关的研究进展缓慢。因此需要一种能自定义的在线监控系统。开源内存数据库Redis为在线分析汽轮机热力性能提供了良好的数据条件,使开发不依赖于商业软件的在线分析系统成为可能。

1.4 研究内容

分析国内外汽轮机热耗率在线计算方法研究现状,主要存在以下问题:

剩余内容已隐藏,请支付后下载全文,论文总字数:27588字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;