27000DWT双壳散货船船体生产设计(艉部区域)毕业论文

2021-03-11 23:34:59

摘 要

本文的主要内容是27000DWT散货船的生产设计。结合船舶设计的指导思想和产品特点以及承造厂的生产条件,论证和提出了27000DWT散货船的一套建造方案。主要内容有主船体理论重量估算、分段划分方案、船台装焊工艺、典型分段建造方案。重点论证了分段划分方案的依据和可行性。

关键词:散货船 生产设计 分段划分

Abstract

The main content of this write is the production design of 27000DWT bulk carriers. Combined with the guiding ideology and characteristics of the ship design and the production conditions of the factory, a set of construction scheme of the 27000DWT bulk carrier is demonstrated and put forward. The main contents of the main hull weight estimation, theory partition scheme, welding process, typical berth block construction scheme. The basis and feasibility of the segmented scheme are demonstrated.

Keyword: Bulk cargo ship production design segmentation

目录

1.产品特点和承造厂生产条件 4

1.1产品特点 4

1.2承造厂的生产条件 4

2.设计指导思想 6

3.船舶建造方案 7

4.分段划分方案 8

4.1船体分段划分的总体思想 8

4.1.1分段重量和尺寸的选择 8

4.1.2生产负荷的均衡性 8

4.1.3船体结构强度的合理性 8

4.1.4施工工艺的合理性 9

4.1.5降低材料消耗 10

4.2典型分段划分方案说明 11

4.3分段的余量布置 12

4.4分段划分方案论证 13

5.船台装焊工艺说明 14

5.1分段临时加强 14

5.2船台检验线 15

5.3船台装焊顺序 15

5.4接头形式 16

6.典型分段装焊 18

7.密性试验 20

8.船台装焊工时计算表及其说明 21

9.毕业设计总结 22

感谢 23

参考文献 24

附 录 24

1.产品特点和承造厂生产条件

1.1产品特点

本次毕业设计所选用的船舶为钢质单甲板、单桨的双壳散货船。此船拥有有球鼻首、倾斜首柱、方尾。此船设有首楼、尾楼。尾部布置有机舱、起居处所和驾驶室。本船主要装运货物为矿砂、钢材、谷物和煤炭等。本船用7道水密横舱壁分隔开4个货舱、首尾尖舱和机舱。本船货舱区域结构为双舷侧和双层底,设有顶边舱和底边舱。尾部机舱区域同样为双层底结构,内底板与舷侧外板水平相交,船底双层底内设有轻柴油舱、主机滑油循环舱、燃油溢油舱、燃油油渣舱、空舱、舱底水舱、污燃油舱和污水井等。同时机舱6500平台和10400平台上设有各种日用油舱等。船首首尖舱兼作压载水舱,尾部尾尖舱也作压载水舱。本船是在CCS船级社验船师的监督之下建造的无限航区船舶。

本船主要参数有:总长169.37m,垂线间长159.8m,型宽25.0m,型深14.3m设计吃水10.2m,载 重 量27000t。本船肋骨间距在艉至FR10和FR206至艏处为600mm,FR10至FR206处为750mm。本船货舱区域双层底高度为1350mm,机舱区域双层底高度为1750mm。

1.2承造厂的生产条件

本船承造厂为武汉青山造船厂。武汉青山造船厂是中国长航集团重工板块的骨干造船企业,造船历史已有60余年,建造工厂面积为115万平方米,拥有2200米水域岸线,共有9座总装船台,船台区域有300吨龙门吊3台、120吨等其它各类大型吊车30台,青山船厂具有设计、制造载重10万吨以下散货轮、化学品船、集装箱船、滚装船、油轮、大型浮坞、工程船、液化气船和各类客轮、散装水泥船的综合能力,青山船厂年产能为150万载重吨,青山船厂拥有一级Ⅰ类钢质一般船舶修造技术许可证。

青山船厂出口的船舶获得了英国LR、挪威DNV、德国GL、中国CCS、美国ABS等船级社检验入级,企业通过了ISO9001质量体系认证和OHSAS18000职业安全健康体系认证。

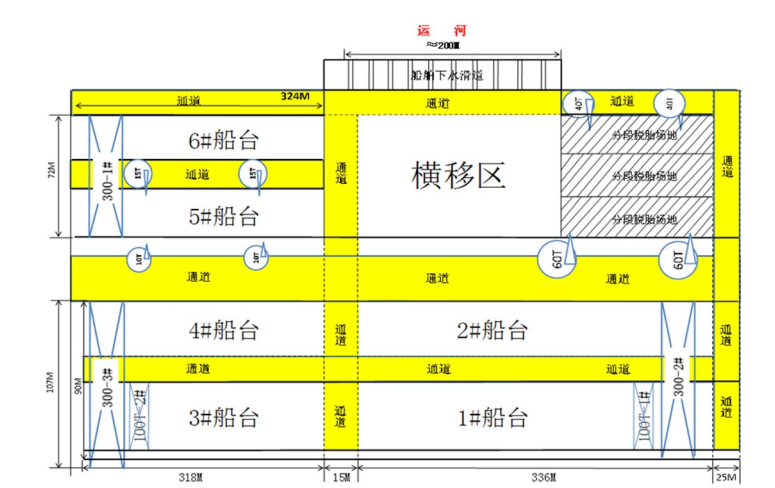

本船在青山船厂1号露天船台建造,该船台尺寸为400m×22m,承重能力为5万吨,设有300t和100t龙门吊各一台。船台布置如图1.1所示。

本船在青山船厂1号露天船台建造,该船台尺寸为400m×22m,承重能力为5万吨,设有300t和100t龙门吊各一台。船台布置如图1.1所示。

图1.1船台布置图

2.设计指导思想

船舶生产设计将设计、制造和管理有机地融合在一起。在船舶设计中首先要充分注意到船舶的工艺性和承建船厂的技术条件,使设计出来的船舶制造方便和生产成本比较低。其次,船舶生产设计还要为生产管理提供一定量的科学依据,使生产设计、生产管理和施工工艺形成一个系统的工程。

船舶生产设计的目的就是对船舶建造过程中的各种工程技术问题进行分析研究,对建造方法和有关施工工艺作出决策,并运用船图、表和技术文件等方式表达出来分析研究的结果,作为制定生产计划和指导现场施工的根据。

船舶建造的实践表明,在船舶设计中加入针对船舶施工建造的生产设计,表面上增加了设计者的设计工作量,但是生产设计可以科学的指导施工,使生产工艺和管理合理化,实际上提高了船舶建造效率和降低生产成本,从而使船船厂获得更高的效益,因此船舶生产设计是现代船舶建造的核心工作内容。

3.船舶建造方案

船舶建造方案,就是根据船舶的结构特点和船东对船舶提出的制造要求,结合船厂自身的生产条件制定的建造船舶的基本方案。它是进行生产设计、编制生产计划和组织施工的指导方针,也是制定船厂技术改造规划的重要依据。

船舶建造方案的内容包括船体建造阶段的具体划分,分(总)段的制造方法,部件和组合件的制作方式,船舶在船台上的吊装焊接方法和船舶舾装内容的划分,以及应采取的各项技术组织措施等。所以,可以对一艘船舶的建造可以提出几个方案进行分析比较,并根据其综合评价选择最优的船舶建造方案。

船舶建造的总段建造法就是先将靠近船中的作为基准的总段吊到船台上进行定位固定,然后依据基准总段吊装其前后相邻总段。船舶建造还有塔式建造法,塔式法建造时同样是先将中间偏后的底部分段作为基准分段吊上船台定位固定,然后紧邻基准分段向首尾和两舷依次吊装各分段。而船舶建造的岛式建造法是另类的塔式建造法,主要用于分段数量多的大型船舶。岛式建造法就是将船体划分成2~3个建造区,每个建造区选择一个基准分段,按塔式建造法的施工方法同时进行建造,建造区与建造区之间的船体用嵌补分段连接起来形成总的船体。

船舶主尺度和船型特点是影响船舶建造方案的主要因素。船台起重能力也是影响船体建造方案的主要因素。本船总长169.37m,型宽25m,型深14.3m,有89.25m长的平行中体。本船尾部区域为艉至35号肋位,总重804t,双层底高1750mm,重116t,6500平台重103t,10400平台重201t,甲板区域重247t。本船船中区域为35肋位至200号肋位,船中区域拥有较长的平行中体,不含横舱壁的肋位均重16.6t,有横舱壁的肋位重116.5t。首部区域为200号肋位至艏,总重353t,深舱重107t,球鼻艏重20t。

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。