凹槽深度对柴油机缸套-活塞环摩擦性能的影响研究毕业论文

2020-03-26 14:47:52

摘 要

缸套-活塞环摩擦副是柴油机中最重要的摩擦副之一,该摩擦副的磨损将会导致柴油机性能下降,并可能造成环境污染,因此,改善缸套-活塞环摩擦副的摩擦性能是提高柴油机工作效率、降低油耗和减少环境污染的重要方式。近年来,表面织构技术运用在改善表面摩擦磨损性能上已经成为了一大研究热点,本文将通过对缸套内表面进行表面织构处理来达到改善缸套-活塞环摩擦磨损性能的目的。

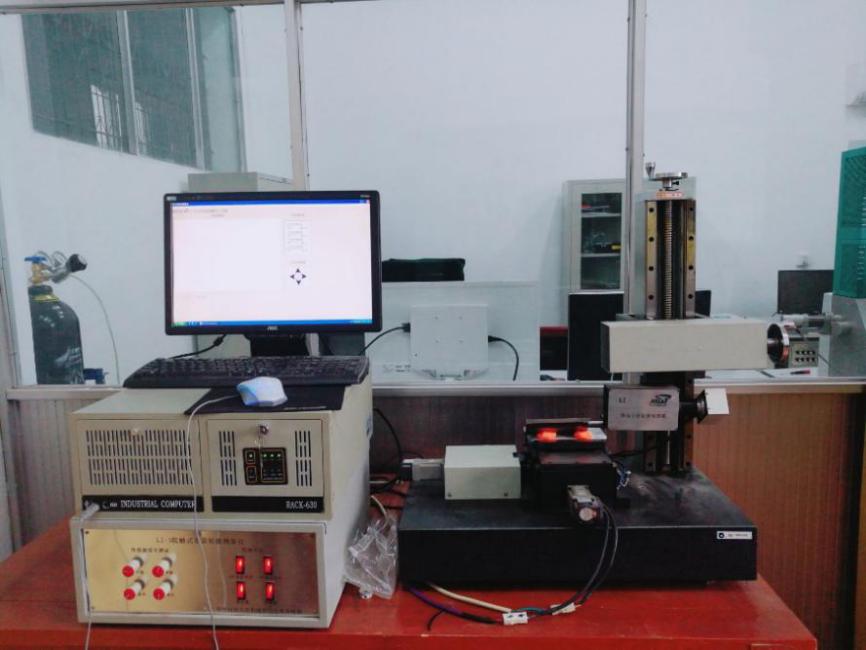

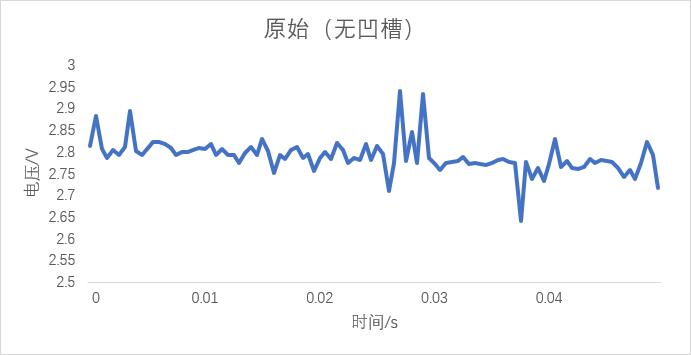

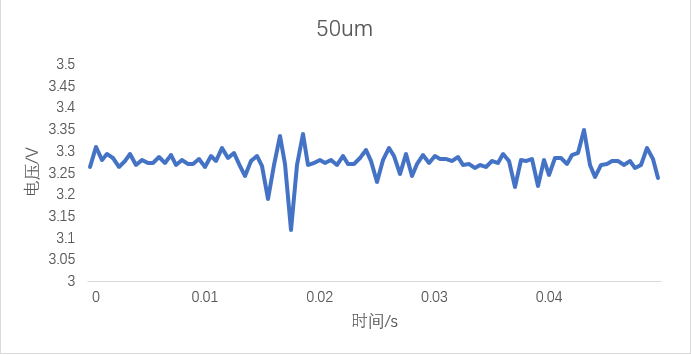

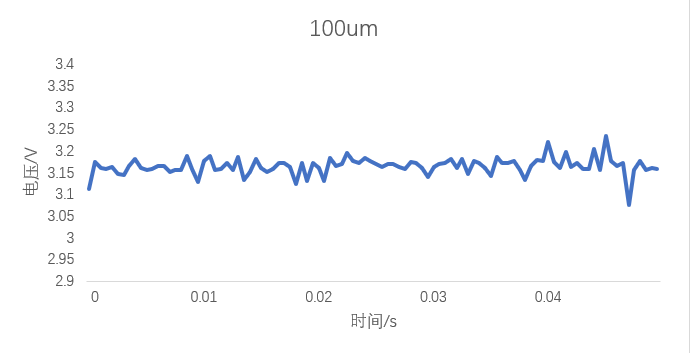

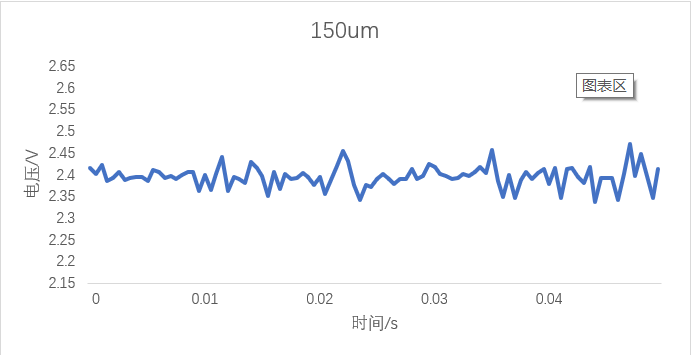

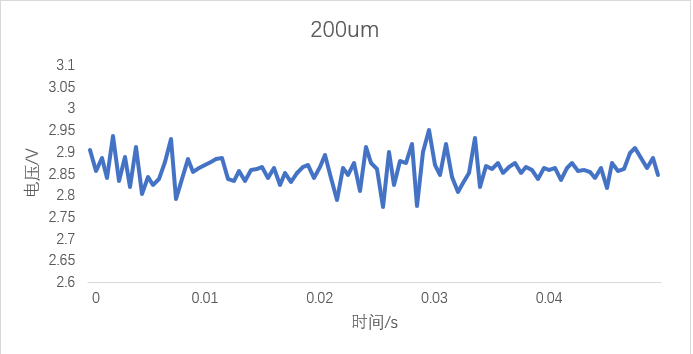

本文采用了凹槽型的表面织构来改善缸套-活塞环摩擦副的摩擦性能,设置了50、100、150、200、250μm五种凹槽深度的试验组,采用TCLPR-1型整缸式摩擦磨损试验机来进行试验,并从摩擦力、接触电阻与表面形貌参数这三方面来分析,探究不同凹槽深度对柴油机缸套-活塞环摩擦性能的影响。

试验结果表明:凹槽的存在能够改善缸套-活塞环摩擦副的摩擦性能,而在所有试验组中,凹槽深度为100μm和150μm的缸套,其摩擦性能要明显优于其他深度。

本试验采用整缸式摩擦磨损试验机与切片式摩擦磨损试验机相比,能够更好地模拟出柴油机实际实际的工作状况,进而通过摩擦力传感器与接触电阻传感器的反馈数据分析出活塞在不同运动状态时所受摩擦力与润滑油膜的变化情况。

关键词:摩擦磨损试验机;表面织构;缸套-活塞环;摩擦性能

Abstract

Cylinder liner-piston ring friction pair is one of the most important friction pairs in diesel engines. The wear of the friction pair will lead to a decline in the performance of the diesel engine, and it may cause environmental pollution. Therefore, improving the friction performance of the cylinder liner-piston ring friction pair is an important way to improve the working efficiency of diesel engine, reduce fuel consumption and environmental pollution. In recent years, surface texture technology has become a hot research topic in improving the surface friction and wear properties. In this paper, the surface texture of the inner surface of the cylinder liner will be treated to improve the friction and wear performance of the cylinder liner-piston ring.

In this paper, the groove type surface texture is used to improve the friction performance of the cylinder liner-piston ring friction pair, and a test with five group grooves of 50, 100, 150, 200, 250 μm is set up. TCLPR-1 type whole cylinder friction and wear testing machine was used for testing. The three aspects of friction, contact resistance, surface morphology parameters are analyzed. The influence of different groove depth on the friction performance of cylinder liner is explored.

The test results show that the existence of the groove can improve the friction performance of the cylinder liner-piston ring, and in all test groups, the cylinder liners with the depths of 100 μ0 and 150 μa are obviously superior to others.

Compared with the sliced friction and wear tester, the actual working condition of the diesel engine can be better simulated by the whole cylinder type friction and wear tester and the feedback data of the friction sensor and the contact resistance sensor are used to analyze the friction force and the change of the lubricating oil film when the piston is in different state of motion.

Key Words: friction and wear tester;surface texture;cylinder liner-piston ring;frictional properties

目录

第1章 绪论 1

1.1研究的目的与意义 1

1.2缸套-活塞环摩擦副的研究 1

1.2.1缸套-活塞环的摩擦学系统 1

1.2.2缸套-活塞环摩擦副的特点 2

1.2.3缸套-活塞环摩擦副的研究现状 2

1.3表面织构技术的研究 2

1.3.1表面织构技术概述 2

1.3.2表面织构改变摩擦学性能的原理 2

1.3.3表面织构对缸套-活塞环摩擦副摩擦性能影响的研究现状 3

1.4摩擦磨损与润滑的基本理论 4

1.4.1摩擦原理 5

1.4.2磨损原理 5

1.4.3润滑原理 6

1.5本论文的主要内容 6

第2章 试验设备介绍 7

2.1 TCLPR-1缸套-活塞环摩擦磨损试验机 7

2.1.1试验机主体 7

2.1.2辅助模块 8

2.1.3数据采集模块 8

2.2内燃机仿真测控管理系统V0.1 8

2.3接触式表面轮廓仪 9

2.4超景深显微镜 10

2.5本章小结 11

第3章 试件准备与试验设计 12

3.1试件规格及其制备 12

3.1.1缸套的规格与制备 12

3.1.2活塞环的规格与制备 12

3.2试验设计 12

3.2.1润滑方式的选择 12

3.2.2试验参数的选择 12

3.2.3试验方案的设计 12

3.3试验过程控制 13

3.3.1试验设备的启动与检查 13

3.3.2试验数据的采集 13

3.3.3试验收尾工作 13

3.4本章小结 13

第4章 不同凹槽深度的摩擦磨损试验研究 14

4.1基于摩擦力的不同凹槽深度缸套-活塞环摩擦性能分析 14

4.1.1由摩擦力传感器电压值对比分析不同凹槽深度摩擦性能 14

4.1.2由平均摩擦力对比不同凹槽深度摩擦性能 17

4.2基于接触电阻的缸套-活塞环润滑特性分析 18

4.2.1接触电阻对摩擦副润滑特性的表征 18

4.2.2不同深度凹槽缸套的润滑特性对比分析 18

4.3由表面形貌分析不同凹槽深度缸套-活塞环磨损性能 20

4.3.1摩擦副磨损形貌的定性分析 20

4.3.2不同深度凹槽缸套磨损形貌参数的对比分析 23

4.4本章小结 23

第5章 结论与展望 25

5.1结论 25

5.2展望 25

参考文献 26

致 谢 28

第1章 绪论

1.1研究的目的与意义

作为对世界工业与经济社会发展起到重大作用的重要发明,柴油机的经济性、可靠性和耐磨性等技术状态在历经一百多年的发展之后日趋成熟。即便在当今社会看来,柴油机在现有动力装置中的地位仍然不可动摇;凭借着其极具竞争力的热效率,柴油机不仅在船用领域取得了进步,更是扩大到了车辆、重型机械和小型电站等领域,并且柴油机在使用寿命和性能方面也获得了提高,能耗不断降低,单机功率不断提高,这一切都是建立在对其部件更高要求的基础之上的。日本船级社所做的调查显示,自1981年之后的五年间出现的船舶机械故障中,诱因为船舶主机与副机损坏的有61艘,其中11艘船舶的故障原因来自缸套-活塞环这一主要摩擦副[1,2]。可以说,在柴油机的机械系统中,缸套-活塞环运动副之间的摩擦、润滑与磨损对整个柴油机系统的耐用性、经济性和稳定性有着直接的影响。

1.2缸套-活塞环摩擦副的研究

1.2.1缸套-活塞环的摩擦学系统

在柴油机中,活塞环通过活塞环槽固定在活塞上,与气缸套的内壁一同组成了缸套活塞环摩擦副系统。由于工作环境要求,活塞环不仅需要耐热性,更需要耐磨性来提高其使用寿命,同时,为了满足密封性的要求,活塞环本身还需要一定的强度和弹性,整个活塞环组由气环和油环共同组合而成,其中气环也称为压缩环,是为了达到密封空间的要求,提高柴油机做功效率,此外它还有一定的导热性来对活塞进行冷却和降温。而油环的设计使其具有布油和刮油的功能,在活塞向上运动时润滑油通过油环在缸套的内表面形成润滑油膜来进行润滑,活塞下行时,油环又会将多余的润滑油收集起来,防止其进入燃烧室,导致润滑油的非正常损耗和环境污染。

活塞在柴油机气缸内工作时需要承受极高的温度,最高能够达到1500摄氏度以上,对于非增压柴油机来说,其工作压力一般在5-9兆帕,而对于增压型柴油机来说,工作压力可以达到15兆帕以上。位于活塞上的活塞环在缸内高压高温的条件下有着复杂的运动状态,包括轴向和径向的运动以及自身的旋转运动,对于整个活塞环组来说,第一道活塞环的耐磨性决定了整个环组的使用寿命,这是因为第一道活塞环在整个活塞行程的上止点附近有着较低的滑动速度,不利于润滑油膜的形成,在高温的工作环境下,润滑油可能会形成胶质,导致积碳粘连。在这一摩擦副系统中,系统与外界有物质和能量的传递,物质状态也会发生改变,在工作过程中,其能量以内能、热能、磨屑的机械能和内能以及电场和声场的能量形式表现出来。

在柴油机工作的过程中,气环由于惯性的作用在活塞环槽中振动。环槽与气环的间隙越大,泵入燃烧室中的润滑油也越多。油环则是用来将气缸壁上附着的润滑油以刮油的方式收集到油底壳。润滑油的润滑作用对缸套-活塞环摩擦副系统的摩擦性能有着十分重要的影响。

1.2.2缸套-活塞环摩擦副的特点

通过1.2.1的介绍可以总结出缸套-活塞环摩擦副具有以下几个特点:

- 活塞环组在气缸上下止点间做速度大幅度变化的往复运动。

2)在工作过程中,四个行程的工作状态不同,气缸压力有大幅变化。

3)第一道活塞环的润滑状态很难到达完全润滑的理想状态。

1.2.3缸套-活塞环摩擦副的研究现状

作为柴油机上重要的一对摩擦副,缸套-活塞环摩擦副的性能对柴油机的性能有着十分重要的影响,一直以来科研工作者们都将其视作一大研究重点。

在国内,孔凌嘉等讨论了活塞环的润滑与活塞环漏气的关系[3];周龙等将热负荷效应结合环负荷润滑进行求解,研究在润滑剂在润滑过程中的热交换问题[4];叶晓明等讨论了非圆缸套活塞环的润滑性能[5]。

在国际上,缸套-活塞环摩擦副同样是内燃机领域的研究热点,Toshiro Hamatake、Harigaya等人从润滑油粘度的角度分析了缸套-活塞环滑动副的油膜厚度对摩擦性能的影响[6,7]。TIAN讨论了活塞环组与活塞的动力学对摩擦润滑性能的影响[8,9]。

1.3表面织构技术的研究

1.3.1表面织构技术概述

表面织构技术是一门来源于生物摩擦学技术,在漫长的进化过程中,生物体为适应残酷的生存环境,形成了各种具有不同微观形貌的表面结构。如荷叶表面具有的复杂的乳突结构使得其表面具有特殊的疏水性,使得水滴无法附着在其上,在滴落时又可以将灰尘等污染物带走,对自身有清洁的作用。美国游泳名将菲尔普斯在2008年北京奥运会上所使用的泳衣具有微鳞片结构正是从鲨鱼皮上借鉴而来,这种结构可以使鲨鱼在水中有更小的阻力,也帮助菲尔普斯在比赛中取得了更好的成绩。

随着科技的发展,人们将观察得到的生物体特殊的微观形貌通过一定的技术复制出来并加以改进,得了更能满足现代工业生产要求的产品。

1.3.2表面织构改变摩擦学性能的原理

多年来,通过国内外学者的研究和总结,表面织构改善摩擦学性能的机理被总结成了以下几个方面。

- 摩擦副表面在干摩擦状态时,由于没有保护膜和润滑剂,摩擦副两部分的表面在直接接触的条件下发生相对运动,这种情况下,磨损状况非常剧烈,材料表面的颗粒会发生剥落,而剥落下来的表面颗粒在后续的摩擦运动中会作用在摩擦表面产生犁沟作用和更多的微切屑,产生恶性循环,而此时,具有微坑或者凹槽的表面织构会将磨粒和切屑储存在微观形貌中,以此来减小摩擦副的摩擦磨损[10,11],另一方面来说,这种表面织构会使得摩擦表面实际的接触面积减小,也会降低磨损。

- Hamilton等人认为,在流体动压润滑状态下,摩擦表面全部织构化的条件下对摩擦学性能改善的主要原因是附加流体动压效应理论,该理论认为微织构会导致摩擦表面的一部分产生凸起,与摩擦副另一面形成收敛腔而产生流体动压力,而另一部分形成了发散腔,其中产生的负压因气穴现象而被限制,导致相对滑动的表面有了额外承载能力,从而降低摩擦副的摩擦系数和磨损量[12]。

- 流体静压润滑条件下,外部装置提供的液压支撑力使得摩擦表面并不接触且具有极小的摩擦系数,此时表面织构的主要作用是通过摩擦表面高压区向低压区形成间隙来强化摩擦副表面流体产生的静压效应,这种原理与收敛的锥面或者台阶面类似。

- 在边界润滑的状态下,摩擦副表面直接接触的可能性增大,可能出现类干摩擦的情况,导致摩擦副表面出现变形或磨损,此时表面织构储存的润滑液被挤出而形成挤压膜来减小摩擦磨损,在持续工作过程中,实际接触区的润滑剂也会从织构储存中得到补充[13]。

尽管国内外学者对表面织构改善摩擦学性能方面有着诸多的想法和应用,但仍无法从现有的研究中得出最优的表面织构形貌和实际参数,但随着研究的深入,表面织构对摩擦学性能的作用原理将会不断深入,取得更好地成绩。

1.3.3表面织构对缸套-活塞环摩擦副摩擦性能影响的研究现状

袁明超等研制了一台往复式摩擦磨损试验机,研究了凹坑阵列对缸套-活塞环对缸套-活塞环摩擦性能的影响,试验结果表明:具有适当参数的表面织构能够有效减少摩擦,提高摩擦学性能[14]。

胡勇的研究表明:表面织构主要是通过改善摩擦表面的润滑状态来改善缸套-活塞环摩擦磨损性能,不同表面织构在摩擦表面承载力、温度、位置角度等因素变化是对摩擦副的摩擦磨损性能影响具有不确定性,某种表面织构只能在特定的表面承载力、温度等环境条件下才能优于其他表面织构[15]。

苗嘉智等的试验数据表明:与无织构化表面相比,微凹坑织构的平均摩擦系数具有不同程度的变化,当微凹坑织构工作在合适的工况条件时,其摩擦性能比无织构化表面有明显的改善[16]。

田承战建立了考虑表面粗糙度缸套-活塞环摩擦润滑模型和考虑沟槽型缸套-活塞环摩擦润滑模型并对模型进行数值计算,分析对比,得出沟槽储油对摩擦润滑的影响,结果表明:沟槽储油作用能够改善摩擦润滑性能,尤其是在上止点附近,大大提高了润滑性能,减小了摩擦和磨损[17]。

Ryk等通过试验研究评估了部分激光表面纹理(LST)对活塞环摩擦减少的影响。在具有实际活塞环和汽缸套部分的往复式测试台上进行测试。比较了参考无纹理常规桶形环和最佳局部LST圆柱形环的性能。发现部分LST活塞环显示出约25%的较低摩擦[18]。

Vlădescu等人开发了一种新的测试装置用来测量收敛-发散轴承中的摩擦力并用其评估了五种具有不同形状的织构样本,并与光滑的参考样本进行比较。往复滑动测试证明了表面织构对摩擦减少的不同影响取决于接触面所在的润滑状态[19]。

Costa等通过线接触往复试验,发现表面织构尺度大于接触区宽度时对提高润滑油膜的承载力无作用[20]。格林公司提出了激光珩磨气缸套技术,并对F528型发动机进行了试验,发现该技术能有效降低气缸和活塞环的磨损量及减少颗粒排放量[21]。N Morris等提出表面织构化对柴油机的燃油效率有所提高,并可降低排放[22]。Grabon等人的试验发现单过程织构比两过程织构有着更小的摩擦系数;且珩磨角增加时,摩擦阻力增加[23]。

1.4摩擦磨损与润滑的基本理论

1.4.1摩擦原理

摩擦作为一个重要的自然现象,广泛的存在于人类生活和生产的方方面面。早在文艺复兴时期,著名艺术家也是科学家的达·芬奇就对摩擦进行了科学研究,在他之后,科学家Amontons和Coulumb也先后对摩擦进行了探索和研究,最终得出了经典摩擦学定律。随着科学的发展,这一定律被发现并不完全正确,但在实际工程问题中,这一定律仍具有非常广泛的应用[24-26]。

- 机械联结理论

Amontons等在1699年提出金属的摩擦有可能是来自于其相互接触表面微凸体的相互作用,那么粗糙度就是影响两接触面摩擦的关键因素,在摩擦中,两接触物体的表面不可能具有相同的物理性质,也没有绝对刚体的存在,那么两物体之间的相互作用必然会有变形功的消耗和摩擦力的增加。

- 分子吸引理论

分子吸引理论认为,摩擦副在相互作用的过程中,原子从原来的表面被拉出的过程中需要消耗能量,才形成了摩擦力。在此之后,有学者提出,摩擦过程损耗的能量是分子间的键能。之后,学者们才将摩擦本质的研究集中在接触表面分子(原子)吸引的理论方面来。

- 焊合、剪切及犁沟理论

当两接触面相互作用时,仅在微凸体的顶端发生了接触,由于接触面积极其微小,接触面的压力极高,导致塑性变形和冷焊,由于黏结点被接触面的滑动剪断,形成了摩擦力中的黏着力。而硬度大的一面微凸体会对硬度较小的接触面表面造成犁削,也是摩擦力中的犁削力。总的摩擦力是犁削力和黏着力的总和。

1.4.2磨损原理

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。