不同角度凹槽结构缸套-活塞环切片的摩擦与润滑性能分析毕业论文

2020-03-26 14:48:11

摘 要

内燃机是船舶动力的核心,而其中缸套-活塞环的摩擦功耗会占据总数的一半以上。如今,表面纹理已被证明能有效的降低摩擦和磨损,深入了解它对缸套-活塞环摩擦磨损的影响规律,对缸套表面的织构设计、内燃机的摩擦损失和能源消耗的降低具有重要意义。

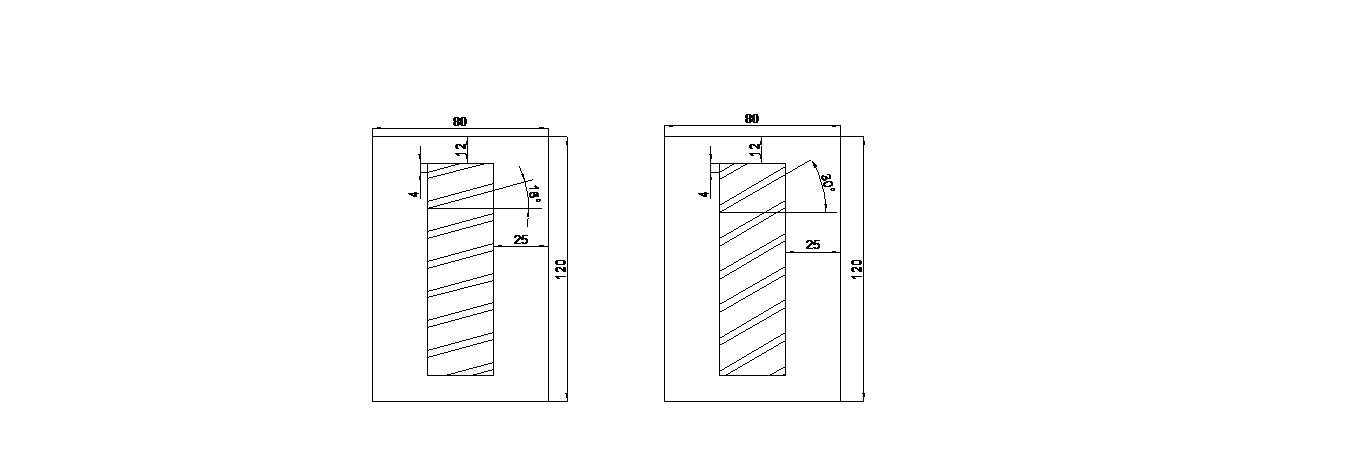

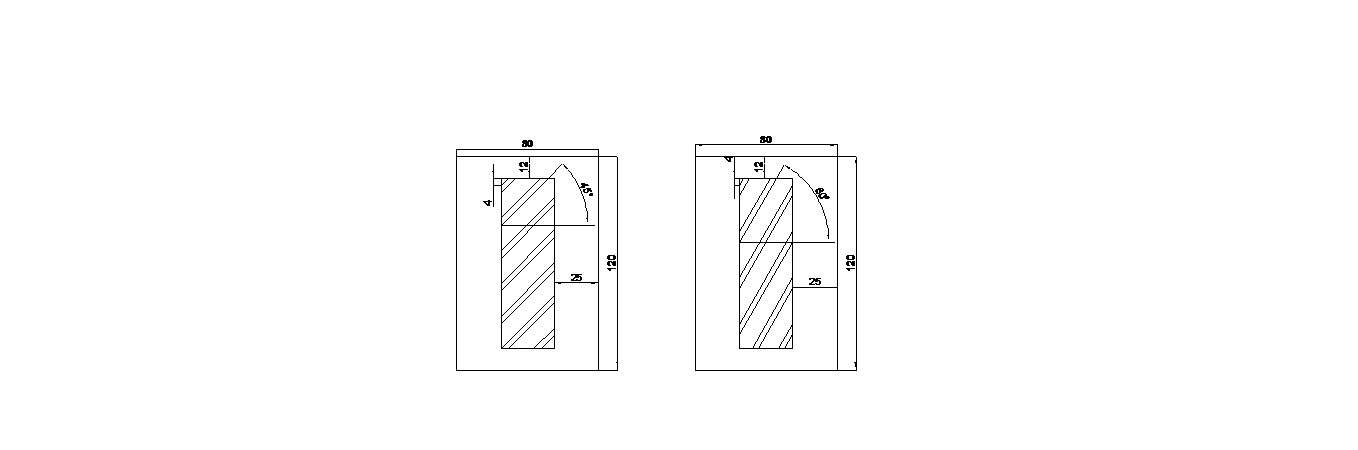

本文以缸套-活塞环摩擦副为对象,研究不同凹槽角度对其摩擦与润滑性能的影响。利用化学刻蚀技术在缸套切片表面加工出15°、30°、45°和60°四种角度的凹槽织构,在MWF-10 摩擦磨损试验机上进行不同载荷下的磨损试验,综合摩擦系数和缸套磨损形貌来分析角度和载荷对摩擦磨损的影响。试验结果表明:不同载荷工况下,凹槽织构的最佳角度不同;其中凹槽角度为30°、载荷为200N的试验工况条件下的摩擦性能最好。

对低转速工况下的缸套-活塞环进行磨粒分析,利用滤膜谱片技术和显微镜获得磨粒图片。结果表明:凹槽角度为60°,载荷400N时的磨损状态较好。

关键词:缸套-活塞环;凹槽;倾斜角;磨粒分析

Abstract

The internal combustion engine is the core of the ship's power, and the friction power consumption of the cylinder liner-piston ring will occupy more than half of the total. Today, surface textures have been proven to effectively reduce friction and wear. In-depth understanding the influences of surface textures on the friction and wear of cylinder liner-piston ring, it is of great significance to the texture design of the cylinder liner to the reduce the friction loss and energy consumption in the internal combustion engine.

Cylinder liner-piston ring friction pair is taken as object to study the influence of different groove angle on friction and lubricating performance in this paper. the grooved textures with four angles of 15°, 30°, 45°, and 60°on the surface of cylinder liners were processed using the chemical etching technology And the wear tests were performed on the MWF-10 reciprocating tester. The friction coefficient and the wear profile of the liner are comprehensively analyzed to explore the effects of angle and load on friction and wear performances. The experimental results show that the optimal angle of groove texture is different under different applied load conditions, and the friction performance is best when the groove angle is 30° and the applied load is 200N.

The abrasive particles of cylinder liner-piston ring under low-speed condition were analyzed. The image of the abrasive particles were obtained using the filter film technique and the microscope. The results show that the wear state is better when the groove angle is 60° and the applied load is 400N.

Key Words:Cylinder liner-piston ring; groove; tilt angle; Abrasive particle analysis

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 国内外研究现状 2

1.2.1 表面织构对摩擦学性能的影响 2

1.2.2 缸套-活塞环织构化研究进展 3

1.3 主要内容 4

第2章 试验设计及分析方法 6

2.1 试验方案与步骤 6

2.1.1 试验设计 6

2.1.2 试验步骤 6

2.2 缸套试样制备 7

2.3 试验设备及使用方式 10

2.3.1 摩擦磨损试验机 10

2.3.2 表面轮廓测量仪 11

2.4 试验分析方法 12

2.4.1 摩擦系数 12

2.4.2 表面形貌 12

2.5 本章小结 13

第3章 试验工况下缸套-活塞环摩擦副的摩擦性能分析 14

3.1 摩擦系数分析 14

3.2 缸套表面磨损形貌分析 18

3.3 本章小结 19

第4章 油液磨粒特征与缸套表面纹理的对应关系分析 20

4.1 油液磨粒的采集与分析 20

4.1.1 磨粒的图像采集 20

4.1.2 磨粒的分析 21

4.2 油液磨粒的数值表征 22

4.3 磨粒特征与表面纹理的对应关系分析 23

4.4 本章小结 25

第5章 结论与展望 26

5.1 研究结论 26

5.2 研究展望 26

参考文献 27

致 谢 30

第1章 绪论

1.1 研究背景及意义

摩擦随处可见,小到坐立行走,大到工业生产中各种设备的正常运转。然而,工业生产中的摩擦与磨损是一种降低能源效率并且减少机械使用寿命的过程,每年全世界由于摩擦所损失的能源以及经济不在少数。摩擦无法避免却可减少,如何减少摩擦与磨损始终是国内外学者研究的重点。

据估计,摩擦所引起的能源消耗大概占全世界能源的1/2~1/3,同时在各种损坏的机械设备中,有80%是由于零件磨损所引起的[1]。1997年英国调查显示其每年磨损带来的工业损失高达6.5亿英镑,而1995年美国声明:每年通过减少车辆发动机和传动系统的摩擦磨损可节约1200亿美元。同时德国、美国、加拿大等国的研究调查表明:运用相关技术减少摩擦在工业上节约的费用可占GDP的1.0%~1.4%。以2007年我国的GDP值246619估算可知,这年我国的工业领域在摩擦磨损方面可节约2466亿~3452亿元[2]。如今的科学技术以及社会经济不断发展,我国在摩擦磨损方面可节约的费用将越来越多。因此,控制摩擦磨损和提高润滑性能成为降低能源消耗,提高能源效率以及节约工业成本的重要措施,对于机械本身的产品质量、使用寿命和可靠性也有增强作用。

内燃机是工业中运用非常广泛的一种动力机械,经历了100多年的发展,它的各项技术早已相当成熟,曾推动世界工业革命和社会经济的快速发展,如今仍然是动力机械中效率最高的一种,然而随着内燃机的使用范围和数量的扩大,它所带来的能源消耗和环境污染问题日渐严重。全世界的内燃机每年要消耗不少的能源,其中就缸套-活塞环摩擦副工作中的摩擦引起的能耗占总功耗的55%~65%[3]。一般柴油机在1600r/min下运行时,活塞组的摩擦占机械摩擦58%,有时可高达75% [4]。根据日本船级社对1981-1986年这六年间出现的船舶故障统计显示,主副柴油机损坏的有61艘,其中因为缸套-活塞环故障导致主机损坏的占总数的18%[5-6]。某企业2000-2005年间对缸套失效形式进行统计,其中摩擦磨损所占比例是最大的,具体数据为:缸套内表面出现明显台阶的占20.8%,内表面拉伤占46.2%[7]。以上数据可以看出,缸套-活塞环的摩擦磨损会导致整个机械的经济性下降,改善其摩擦学性能可以明显的内燃机工作性能,符合目前绿色节约和可持续发展的主题。以缸套-活塞环摩擦副为对象的摩擦磨损控制问题成为重要研究课题,这对于提高内燃机的效率、降低能耗、提高经济性具有重要的作用及意义。

在传统的摩擦学理论中,普遍认为相对运动的接触面越光滑越好,工业中一度通过各种途径来降低表面粗糙度以实现零摩擦,但是已有的研究和实践表明,在摩擦副表面进行加工合理的表面织构图案可以有效的改善摩擦性能[8-10]。将表面织构运用到内燃机的摩擦磨损控制中的历史由来已久,目前已经形成一些较为成熟的技术,它可以帮助我们减少能源的浪费。而表面织构的尺寸、形状、组成等等对缸套-活塞环摩擦副的影响情况各不相同且复杂多变,因此,更加细致深入的探讨各个因素对其影响规律,能更好的进行内燃机缸套的优化设计。

1.2 国内外研究现状

人工在表面加工织构以改善摩擦学特性的想法起源于20世纪60年代,由Hamilton[11]等提出了附加流体动压的理论,即表面凸起的一边与另一表面形成收敛楔从而产生流体动压,而凸起另一边发散楔的负压由于空化现象得到抑制,因此产生了额外的承载能力。表面纹理用于改变摩擦接触现状的好处,近年来的许多试验均给予证实,主要研究也集中在摩擦磨损、润滑密封、接触疲劳和振动噪音这些方面,其前景不容忽视[12]。

1.2.1 表面织构对摩擦学性能的影响

表面织构改善摩擦学性能首先从表面织构本身的制备技术了解。虽然表面织构对摩擦学性能的影响主要取决于织构的几何参数,但是织构的制备是表面织构研究和应用的前提,并且织构的精度和加工方法也对摩擦学性能具有重大的影响。20世纪以来,织构的制备技术也在不断地发展,丰富了表面织构形态和参数的类型,为进一步提升摩擦学性能提供了可能。压印方法很古老,原理是利用很高的作用力使得表面材料从一个区域迁移到另一区域。现如今的超硬涂层技术和MEMS加工技术能够制作微小列阵的压印工具,并且压印尺寸可以控制在微米级别[13]。化学刻蚀方法是利用微电化学电池反应去除接触面上的部分材料以形成需要的纹理,其中化学试剂的选择和掩膜技术重要部分。来源于MEMS硅加工工艺的反应离子刻蚀[14]是化学刻蚀的一种,可以对非金属材料表面进行加工,掩膜板确定纹理形状,加工精度则取决于材料的晶粒尺寸。聚焦离子束方法[15]是通过在表面添加材料以形成期望的纹理,它可以精准控制表面膜的厚度在100纳米以内,缺点是加工过程缓慢,前期表面清理工作十分重要并且沉积设备相当复杂。现如今有关表面织构的研究中运用最广泛的是激光加工技术[16-17],激光的波长、功率和工作时间等因素影响着织构的几何参数。当脉冲的宽度为毫秒至纳秒之间时,材料的去除形式为熔化和蒸发,工作点区域容易形成飞边和热影响区,从而形成微观裂纹和相变。当脉冲宽度为飞秒时,材料主要以蒸发的形式去除,热影响区小,织构的质量较高。

表面织构经过多年的研究和发展,却依然很难找到它对摩擦学性能的影响以及变化规律,情况复杂多变,但是典型表面织构的四大工作机理早就被归纳总结以及验证[18],了解表面织构的工作机理是对表面织构研究分析的重要基础。Hamilton等[11]在1966年提出了附加流动压理论,并通过试验中测量电流证实了有效润滑膜的存在。2004年Etsion等[19]通过试验证实了该理论并进行了深化。该理论认为有织构的一面会产生凸起,与另一面形成收敛楔,凸起另一边则形成发散其楔。在液体流动过程中,收敛楔能产生流体动压效应,发散楔则由于“气穴”现象而使流体负压得到限制,从而使润滑膜的承载能力得到提高。Tonder[20]认为该理论效应是因为表面织构会产生类似 Rayleigh 轴承的阶梯效应并且阻碍润滑油的流动。1994年SUH[21]通过试验研究提出了表面织构能够容纳和捕捉磨粒的减摩理论。在干摩擦的无润滑条件下,摩擦副表面直接接触,磨损剧烈并伴有磨屑的剥落,磨屑会在摩擦过程中产生多次磨损和犁沟现象,此时的表面织构能够起到存储作用,减少磨屑以达到降低磨损的目的。在低速重载或者贫油条件下,摩擦表面处于边界润滑状态,表面织构起到“二次润滑”[22]作用。这时织构存储的润滑油在压力下被挤出,在周围区域形成润滑膜,进行“二次润滑”,降低摩擦副表面的磨损。在流体静压润滑状态下,表面织构在摩擦副表面由高压向低压形成收敛间隙,增强流体静压效应,从而减小摩擦磨损。

表面织构本身对摩擦学性能的影响因素主要有两种:织构形状和几何参数。常规的织构形状有圆形凹坑、三角形凹坑、直线凹槽和网状结构等等,国内外研究中也以这些形状居多。2008年,刘东雷[23]采用激光加工技术在铸铁表面生成织构,以光滑、凹坑、网纹和断纹四中不同织构形状为研究对象,考察它们对摩擦系数稳定性和初值的影响。结果表明:对摩擦系数稳定性影响优劣依次为凹坑、网纹、断纹和光滑,对摩擦系数初值影响优劣依次为凹坑、断纹、网纹和光滑。2012年,王泽等[24-26]研究直线织构、凹坑织构和网格织构三种不同表面织构对316L不锈钢表面的摩擦学性能的影响,结果表明减摩效果优劣依次为凹坑、直线和网格,凹坑织构可以在贫油条件下很好的补充润滑油并且捕捉磨屑,直线织构间距为100μm时减摩效果最佳。Dawit Zenebe Segu等[27]在钢表面上研究三角形、圆形和正方形的复合织构,结果表明织构密度能够影响表面摩擦系数,20%的织构密度具有最好的降低效果。胡天昌[28]等发现凹坑织构可以将45号钢的摩擦系数降低到0.1,对于同一孔径的凹坑织构,最合适的织构密度为20%至35%,过小会减小润滑油储存量,过大则会增加表面粗糙度。汪家道[29-30]考察了在面接触状态下规则凹坑尺寸变化对表面润滑性能的影响。从结果可以看出,只有合适尺寸的凹坑织构才能起到优化作用,否则会起到反作用,这个尺寸包括凹坑的直径和深度。Sorin-Cristian Vladescu[31]也发现在边界和混合体系中垂直于滑动方向的凹槽最有效的模式,可以将摩擦降低高达62%。

从以上各种研究中不难总结出,制备技术的发展使得表面织构更加丰富多样并且运用范围更加丰富;各种作用机理的提出使得我们能够更好地透过试验现象回归本质,更加把握变化规律;织构形状和几何参数对摩擦学性能带来的复杂变化表明不同材料、不同工况下的研究对象的最佳织构不同,我们要具体问题具体对待。

1.2.2 缸套-活塞环织构化研究进展

改善缸套-活塞环摩擦性能的相关研究大致经历了3个阶段[32]:最初从传统摩擦学角度认为越光滑的表面摩擦越小,因而专注于如何降低缸套表面的粗糙度;后来摩擦学从宏观角度向微观发展,开始在缸套表面加工网纹小平台来改善摩擦性能;如今会在缸套表面加工不同形貌尺寸的微坑表面织构来提高润滑油储存能力,并且提出了表面织构技术和其他技术综合使用的方法。

内燃机中表面织构的最早运用应该是如今已被商用的缸套珩磨,事实证明它是一种改善缸套-活塞环摩擦性能,提高工作性能的有效方式。Etsion等[33-34]较早的在缸套表面加工出激光纹理表面,从理论和试验两方面分析验证了表面织构对缸套-活塞环的摩擦性能影响。2005年,Kligerman 和 Etsion[35]以活塞环局部织构为对象建立模型,通过理论分析织构密度、几何尺寸等参数对性能的影响,并且得出结论:与全面纹理表面相比,局部纹理结构对于宽环可降低表面平均摩擦力达30%,对于窄环可降低约55%。2006年,Ryk[36]在上述的理论研究基础上进行相关试验,试验结果表明相对于全纹理表面,局部纹理的减摩能力要强,可在其基础上降低摩擦力约25%。Farshid Sadeghi [37]在缸套表面上加工凹坑纹理结构,通过试验证明了它的减摩作用,试验还表明凹槽和缸套的轴向夹角从40°变为80°时,摩擦系数降低了25%。

2010年,Golloch、Ryk、Etsion等[38]通过在缸套-活塞环上加工表面织构后进行摩擦磨损试验发现,摩擦系数和耗油量与无织构表面相比大大减小,试验结果与Ronen等提出的理论模型计算结果一致。2011年Michalki[39]在缸套上加工出不同的表面形貌,并且加入不同成分的磨损颗粒进行模拟实验,通过表面形貌分析其对性能的影响。结果表明合适的表面形貌可以改善摩擦特性。2013年,胡勇[40]探讨不同表面织构对缸套-活塞环的影响,分别在不同压力、温度和位置角度等条件下进行实验,结构表明压力、温度等因素变化带来的影响具有不确定性,特定的表面织构只有在特定环境条件下的作用才是最佳的。

2016年,Wieslaw Grabon[41]通过珩磨获得气缸套的各种表面纹理(单工艺纹理和双工艺纹理),在80℃,行程为3mm的条件下试验。得出结论:在0.5小时的测试持续时间内,单工艺纹理比双工艺纹理有更小的摩擦系数,且摩擦系数降低更快;珩磨角增加时,摩擦阻力增加;测试持续时间从30分钟增加到120分钟时,双工艺纹理比单工艺纹理产生的摩擦系数稍小。2017年,苗嘉智等[42]研究了微凹坑织构对缸套-活塞环摩擦影响,表面在合适的工况条件下微凹坑织构可以明显改善摩擦性能,并且转速和载荷是重要的影响因素。常铁[43]以凹槽角度(30°、45°、60°)为研究对象,从摩擦系数、接触电阻以及磨损表面形貌等三个方面来分析凹槽角度变化在不同工况下对摩擦性能的影响。结果发现:在400 N 载荷下,倾角α=60°的凹槽织构对其摩擦系数降低最为明显;在200、600 N的载荷下,倾角α=30°凹槽织构的摩擦系数小。

目前,对于缸套-活塞环系统的表面织构研究主要集中在探索不同的形貌、不同的参数、不同的工况、不同的织构密度等变量因素对摩擦磨损性能的影响。表面结构图案和影响摩擦性能的因素多样,许多研究成果并没有统一的评价标准,也无法统一规律,只能进行针对性的试验研究[44],大多利用接触电阻法和油液分析[45]进行定性定量分析。

1.3 主要内容

本论文以船舶柴油机缸套-活塞环系统为研究目标,针对凹槽这一种表面结构,更加细化深入探讨其倾斜角度在不同工况条件下对柴油机缸套-活塞环摩擦与润滑性能的影响和变化规律,进而为缸套表面纹理参数设计及优化提供试验依据。试验以缸套-活塞环切片为对象,凹槽角度变量为15°、30°、45°和60°,从摩擦系数、表面形貌和油液磨粒特性四个方面进行分析。论文各章节内容具体如下:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。