基于数值模拟的弯曲件电磁局部与整体校形对比研究毕业论文

2020-04-05 10:48:07

摘 要

随着社会的发展,为了降低能耗和减少环境污染,轻量化已经成为现代工业的主流方向。如铝合金一类的轻质合金材料,具有密度小、强度高的特点,所以在工业上的应用十分的广泛,包括航天、航空、兵器、医药、化工等各个工业领域 。但是由于铝合金材料在室温条件下的成形性能差,铝合金板材容易发生破裂、起皱和回弹等常见的缺陷。尤其在对复杂零件成形的过程中,传统的工艺方法无法保证零件的外形尺寸精度和表面的质量。这些问题大大的限制了铝合金作为轻量化材料在工业领域的广泛应用。为了解决铝合金零件成形困难的问题,电磁成形技术首次被提出来解决这类工艺问题。电磁辅助成形技术是将传统的冲压工艺过程与线圈放电校形的过程结合在一起。因为电磁成形技术本身的种种优点,所以其作为一种先进的塑性成形技术而备受关注。

本文针对AA5182铝合金的冲压弯曲电磁辅助成形的过程进行模拟研究,实验中建立了三个对照组,分别为:传统的冲压、均匀线圈电磁辅助成形和矩形线圈电磁辅助冲压的三种数值模拟仿真模型。采用顺序耦合的算法将结构场与电磁场结合起来进行分析。本实验首先对三种模型的冲压过程进行数值模拟,对模拟后的板料进行分析和比较,再将卸载后板料的回弹结果进行分析比较,从各个方面来分析不同线圈对板料的回弹和对板料成形后性能的影响。

关键词:数值模拟;冲压模;矩形线圈;均匀线圈;回弹;

Abstract

With the development of society, in order to reduce energy consumption and environmental pollution, lightweight has become the mainstream of modern industry. Lightweight alloy material, such as aluminum alloy has the characteristics of low density, high strength, so in industry application is very extensive, including aerospace, aviation, weapons, medicine, chemical, and other industrial fields. However, due to the poor forming performance of aluminum alloy materials at room temperature, the aluminum alloy plate is prone to crack, wrinkle and rebound. Especially in the process of forming complex parts, the traditional process method can not guarantee the dimension precision and surface quality of parts. These problems greatly limit the wide application of aluminum alloy as a lightweight material in industry. In order to solve the difficult problem of aluminum alloy parts forming, electromagnetic forming technology has been proposed for the first time. Electromagnetic aided forming technology combines the traditional stamping process with the process of coil discharge alignment. Electromagnetic forming technology as a high energy forming (high speed) technology as an advanced plastic forming technology has attracted much attention.

In this paper, the process of AA5182 aluminum alloy stamping bending electromagnetic aided molding process is simulated. In the experiment, three control groups are set up, which are the three simulation models of traditional stamping, uniform coil electromagnetic assisted forming and rectangular coil electromagnetic assisted stamping. Sequential coupling algorithm is used to analyze the structure field and electromagnetic field. First, the stamping process of the three models is simulated, and the simulated sheet material is analyzed and compared. Then the rebound results after unloading are analyzed and compared, and the effects of different coils on the springback and the forming performance of the sheet are analyzed from various aspects.

Key words: Numerical simulation; Stamping die; Rectangular coil; Uniform coil; Springback.

目 录

第1章 绪论 1

1.1引言 1

1.2国内外研究现状 1

1.2.1线圈的结构设计 1

1.2.2电磁成形数值模拟 2

1.3研究目标与内容 4

第2章 冲压预变形数值分析 5

2.1冲压过程数值模拟基础 5

2.2冲压预变形有限元模型 5

2.3冲压预变形模拟结果分析 9

第3章 电磁局部校形数值分析 11

3.1电磁局部校形线圈结构 11

3.2电磁局部校形数值模型 11

3.3电磁局部校形模拟结果分析 12

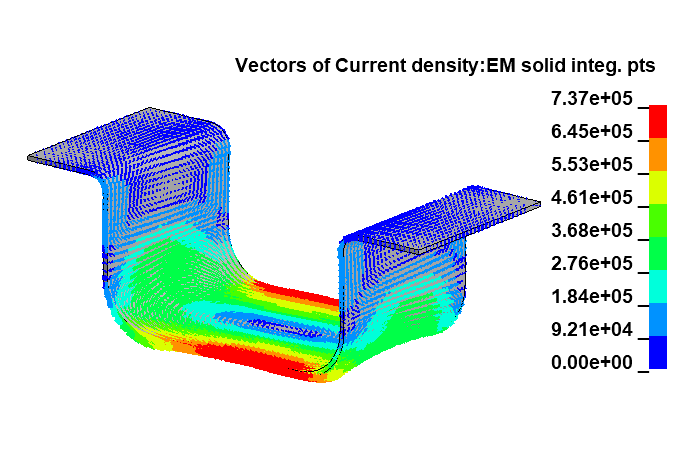

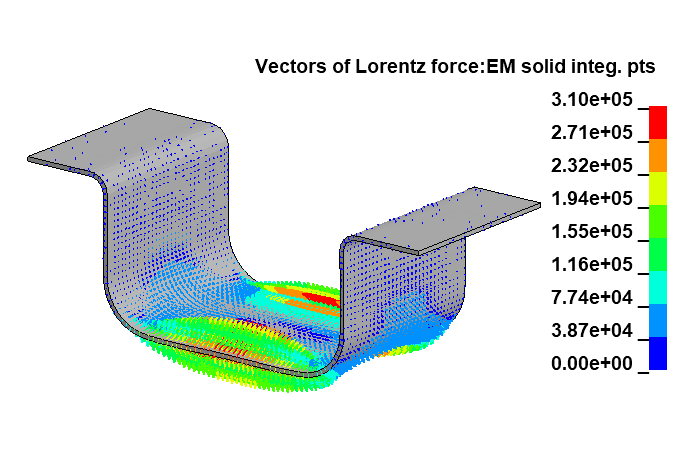

3.3.1电流与洛伦兹力的分布 12

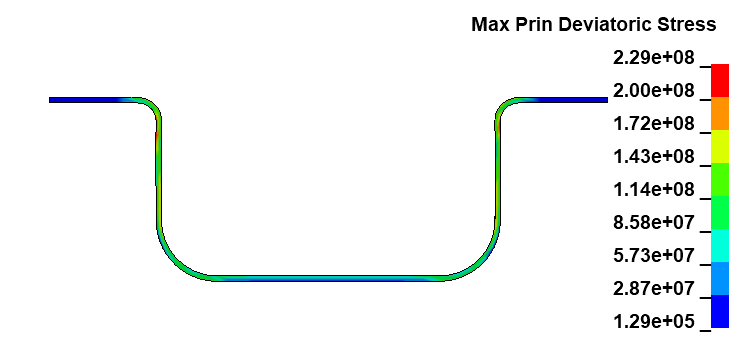

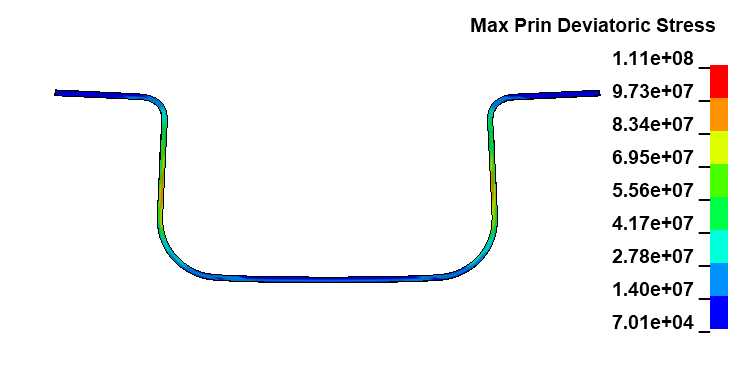

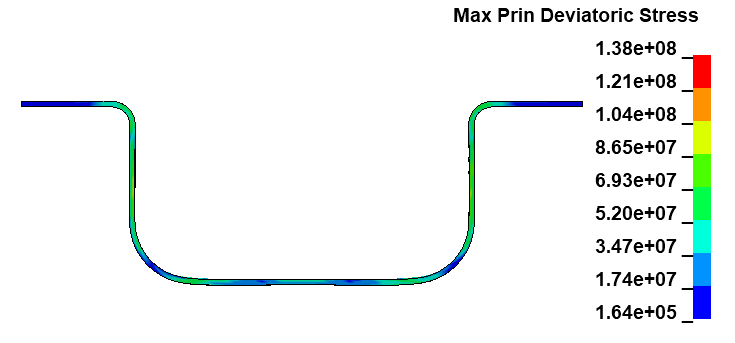

3.3.2零件的应力与应变分布 14

第4章 电磁整体校形数值分析 16

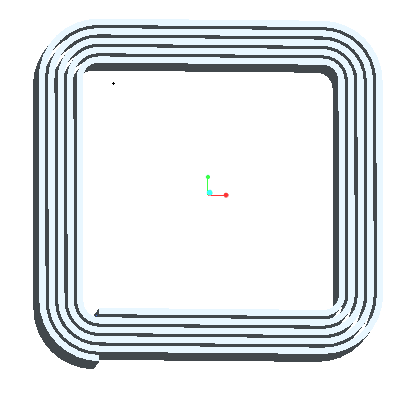

4.1电磁整体校形的线圈结构 16

4.2电磁整体校形的数值模型 16

4.3电磁整体校形的模拟结果分析 17

4.3.1电流与洛伦兹力的分布 17

4.3.2零件应力与应变分布 18

4.4整体校形与局部校形的对比 19

第5章 结论 22

参考文献 23

致谢 24

第1章 绪论

1.1 引言

高能成形(高速率)技术作为一种先进的塑性成形技术而备受关注,在很多工业领域方面都有广泛的应用,包括航天、航空、兵器、医药、化工等。电磁成形技术有其独特的优点,与爆炸成形相比安全性较高,与电解液成形相比电磁成形较为便捷。所以自从上个世纪以来,国内外的科研人员都十分看好电磁成形的发展,各工业国对其发展也都给予了高度重视。

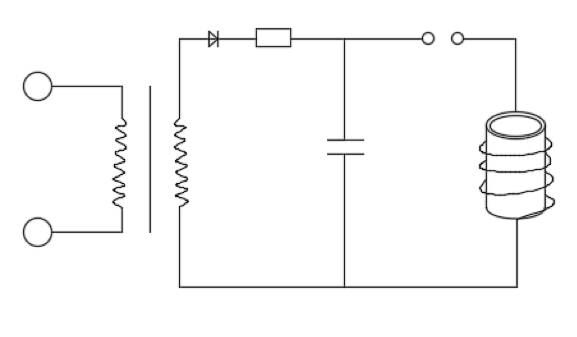

通过尚静等研究人员对电磁成形原理的研究[1],得知电磁成形的原理如图1.1所示,首先电容器先将事先储存好的电能释放出来,在回路中形成电流,在电容器和线圈的共同作用下,在线圈的周围会产生脉冲的磁场,因为磁通量的变化会使零件中产生感应电流,感应电流还会在磁场中受到洛伦兹力的作用。当电压达到一定程度时产生的洛伦兹力超过金属的极限屈服强度时就会使金属工件产生塑性变形,以达到成形金属零件或控制弯曲件回弹等目的。

图1.1 电磁成形原理图

对于工件上产生的涡流的方向和电流密度主要鱼电路中的通电线圈和电参数有关,涡流和磁场的不同就会导致产生的洛伦兹力的方向和大小不同,本文主要是对均匀压力线圈的整体校形和矩形线圈的局部校形效果的对比研究。

1.2 国内外研究现状

1.2.1 线圈的结构设计

因为所需要目标零件的形状多种多样,所以用来辅助零件成形的线圈结构也不同。本次模拟实验中应用的是均匀压力线圈和平板线圈两种,由于结构不同,所以导致应用有所不同,下面介绍几种线圈在实际生产中应用。

平板线圈的结构可以千变万化多种多样的,根据常宏等研究人员对平板线圈辅助成形的对比研究[2]。不同平板线圈之间的差异可能是因为匝数不同,也可能是因为线圈所缠绕弯曲的形状不同。所以要跟据具体的工艺要求来制造不同的线圈结构。平板线圈虽然一般用来进行弯曲件的局部校形,但是在其他成形工艺领域也有很广泛的应用。

美国的一所大学研制出了一种能提供均匀磁场的线圈并称其为均匀压力线圈[3],与其他线圈所不同的是,该线圈结构在应用时要在主线圈的外面加一个外部的导电槽,让其与工件形成一个完整的回路,以便于在线圈通电时可以在导电槽和工件上形成涡流,由于通电线圈产生的变化磁场和工件与导电槽中的涡流相互作用,所以带电工件会受到洛伦兹力的作用,该力可以为板料贴模提供动力。又因为感应电流的回路完全环绕线圈,所以磁场相对于平板线圈来说损失的能量较小,效率较高。另外由于作用力是相互的,导电槽和工件对线圈的作用力会使线圈的使用寿命提高。此外在装配过程中因为均匀压力线圈会受到反作用力的原因,所以在装配时一定要保证其固定不动。

螺线管线圈主要应用于管材的焊接、连接和成形中,其中管坯成形是其应用较多的方面。管坯成形可以分为胀形和缩径两种,螺线管线圈可以根据成形工艺的需要放置于不同的位置进行放电作用,例如线圈内置时可以实现胀形和扩口等,反之线圈外置时可以实现缩径。

1.2.2 电磁成形数值模拟

参考放方春平和韩非等学者对数值模拟的阐述和研究[3-4],电磁成形技术是一种高能量非接触成形技术,数值模拟技术是研究电磁成形最有效的方法。数值模拟根据模拟的精度来分可以分为:直接耦合法、松散耦合法和顺序耦合法。3种电磁成形耦合方法都各有其优点,其中松散耦合和顺序耦合的研究和应用比较广泛。在实际应用中,可以根据工件的电磁成形特点进行具体分析,从而选择合适的耦合方法来进行模拟。

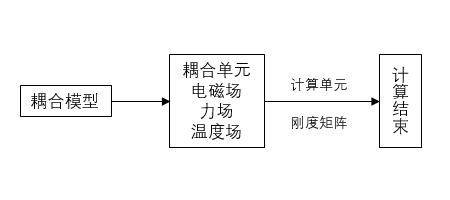

直接耦合法是电磁成形模拟中最简单的算法,如图1.2所示即为其算法的原理流程图。说其是简单的算法是因为在划分网格单元时,可以将所有的物理场都囊括在其中,所以在模拟计算时只需要进行一次计算,就可以得到多种物理场共同作用的结果。

图1.2 直接耦合算法流程图

直接耦合法只适用于简单的电场分析,或者在电场的基础上处理一些简单的变形问题。由于电磁成形系统包含的物理场较多且十分的复杂,所以在处理一些塑性变形较大的问题时需要进行多次迭代计算,这就需要更多的工作步和更长的时间来进行模拟,同时,在计算的过程中容易发生网格畸变,求解的精度很难保证。

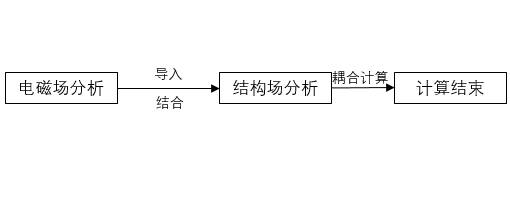

松散耦合法相对于直接耦合法来说模拟计算结果更加精准。如图1.3所示为该算法的原理流程图,首先单独的对电磁场进行计算分析,得到了电磁场的数据后将该数据导入到模型的结构场当中,与该模型的结构场相结合来模拟计算工件的变形情况。松散耦合法相对于直接耦合法来说,考虑了电磁场和结构场之间的联系,但是这种联系却不是实时的联系,松散耦合法在计算的过程中自动忽略了模型因为形变导致磁场发生变化这一结果,所以造成计算结果在有些模拟中并不符合真实情况。在国内松散耦合法主要应用在对于平板成形和管件成形的松散耦合研究中。

图1.3 松散耦合流程图

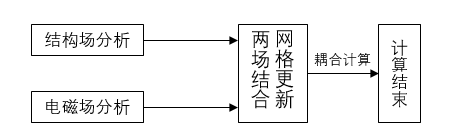

顺序耦合算法相对于前两种算法来说计算的过程更加复杂,其算法的详细流程如图1.4所示。首先与松散耦合一样都是先对电磁场进行计算分析,将计算分析后的数据再导入到模型的结构场,而后算法自动将他们结合计算。但是与松散耦合不同的是他并不是一次性的计算电磁场,然后以不变的电磁场数据与时时刻刻变化的结构场结合。该算法的优点就是不断地对电磁场进行重新计算,每一时刻的结构场都有与其相对应一个的电磁场,此过程持续不断,一直到计算完成才停止。因为这种算法更加接近真实的实验过程,所以很多的研究学者都以如何更好的实时更新电磁场模型为目标不断地进行科学探究。

图1.4 顺序耦合算法的原理流程图

1.3研究目标与内容

回弹一直都是弯曲成形中难以避免的缺陷,也是弯曲工艺难以攻破的技术难点,传统工艺用反复试模来抑制回弹,但是这种方法不但麻烦而且效果并不明显。电磁复合冲压成形技术作为一种新的成形辅助方法来控制回弹,把传统的成形工艺和电磁成形结合起来一起对板料进行复合加工,由洛伦兹力来帮助板料多次贴模,使板料在厚度方向上应力分布更加均匀,从而控制回弹。其原理如下,先用模具将板料进行预成形,预成形后的板料再经过洛伦兹力的作用来改变应力的分布状态,这种方法不但可以用来控制弯曲件的回弹还可以提高板料变形的均匀性,从而提高板料的性能。

该技术的核心关键在于要把线圈安装在模具合适的位置和使用什么结构的线圈。在成形过程中,当预成形拉伸到一定程度后停止,而后进行线圈放电产生变化的磁场,带电的板料会在磁场中受洛伦兹力的作用,利用此力完成最终的成形过程[5]。

电磁成形技术以其独特的优点解决了镁、铝等轻质合金复杂成形困难的问题,极大程度上提高了其成形性能,加快了工业轻量化的进程,是近现代化工业的又一大突破,也是今后重要的研究课题。所以本文做了有关于整体线圈和局部线圈校形效果的对比研究。

第2章 冲压预变形数值分析

2.1 冲压过程数值模拟基础

在本次模拟中主要应用到Proe、Hypermesh、LS-DYNA、LS-PrePost四款软件。其中Proe和Hypermesh两款软件是对模拟实验进行前处理,LS-DYNA是数值模拟的核心,所有的是模拟数据都是经过它的计算分析得出的。LS-PrePost软件是用来设置电磁模拟电参数同时也进行模拟后处理的一款多功能软件。

根据众多学者对数值模拟的研究和应用[3-6],得知LS-DYNA软件在1976年被开发出来,主要应用于军事领域,例如武器结构设计分析,军事材料的研究开发,弹道的着落点等多个方面取得了显著的成效。经过多年的研究改善,功能模块不断增加,如今LS-DYNA在几何非线性分析领域、材料非线性分析领域和接触非线性分析领域都有广泛应用。

LS-DYNA软件可以划分16种类型的单元,包括:二维单元、三维单元、壳单元、薄壳单元、厚壳单元、体单元、梁单元等。在划分完单元后,针对每个单元还有很多的算法可供选择。之所以要进行单元的划分,是因为单元的计算速度非常快,并且很节省储存空间,可以对各种薄壁结构、实体结构、流体和固体耦合结构进行网格剖分和计算。

LS-DYNA软件中囊括了动态显示算法和静态隐式算法两种算法机制,在相同的时间步和相同的网格积分类型条件下,静态隐式算法计算所用的时间比动态显示所用的时间长,但是隐式算法在增加网格和缩短时间步时相对于显示算法来说的计算精度较好,且隐式算法在计算过程中的稳定性较好,计算时不容易出现穿模或者不收敛的现象导致算法系统报错,所以是根据需求不同,每种算法的优缺点也不同。

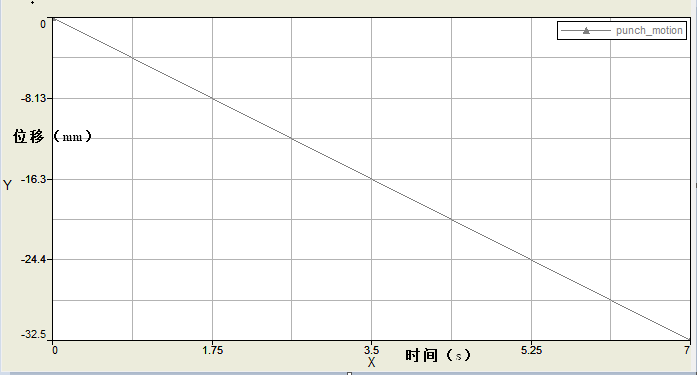

2.2 冲压预变形有限元模型

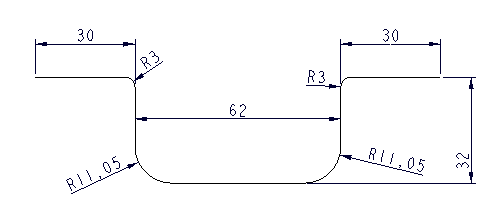

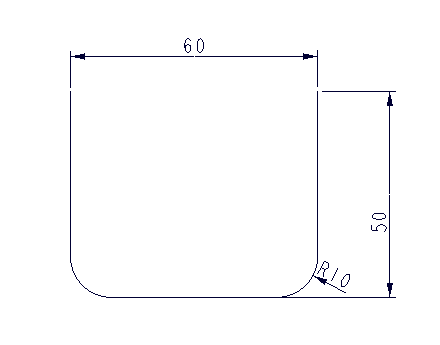

板料冲压预变形是比较传统的成形工艺过程,没有电磁辅助成形过程,所以建立的模型相对来说较为简单,本次实验与刘大海博士所做的铝合金弯曲回弹实验做模拟进行对比研究[7]。所以设置矩形板料的尺寸如下:宽为40mm,长为150mm,厚度方向为1mm。根据目标零件的形状来设计冲压预成形模具的尺寸,利用Proe软件对设计好的模具进行几何建模,建模后凸凹模的尺寸如图2.1、2.2所示。

图2.1 凹模的形状及尺寸

图2.2 凸模的形状及尺寸

将用Proe建好的几何模型导入到Hypermesh中去,在Hypermesh中进行网格的划分。因为凸凹模和压边圈等都为刚性材料,所以在划分网格时将他们视作壳单元进行划分,以减少计算量。对于即将成形板材来说,需要选择实体单元进行网格划分,在划分网格时应先择2D选项在板料的单个面先进行网格的划分,而后选择沿线延伸的方式完成板料3D网格的创建。在完成网格创建后,可以通过鼠标左右键的单击或者输入单个网格尺寸来控制网格的大小。为了保证计算结果较为准确,在板料厚度方向上必须保证划分3层网格。

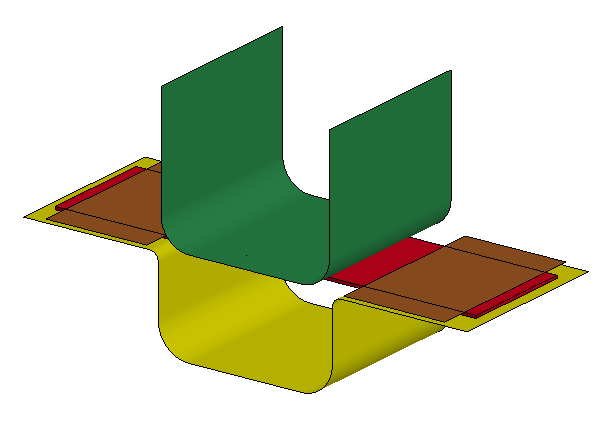

网格划分完成后需要对导入的模型进行空间位置上的组装,利用Tool面板内的平移和旋转功能,调整各个模型的空间位置。使得调整过后的压边圈与凹模之间的距离为1mm,凸凹模的配合间隙为1.2mm,凸模与板材之间的距离为0.5mm。组装后如图2.3所示。

图2.3 冲压模型工装图

组装过后的模型并不能进行模拟,因为其不具备材料属性,所以还要在软件中对各个模型板块进行材料的定义。冲压模的凸凹模和压边圈属于刚性材料,在对他们定义时直接定义为刚体。在本实验中所用的板料为AA5182铝合金材料,因为电磁成形工艺属于高能成形工艺,变形速率较高,所以必须考虑应变速率对材料本构模型的影响。而在LS-DYNA软件中,考虑该影响的材料模型有两种,分别是Johnson-Cook模型和Cowper-Symonds模型。国内外许多的研究人员大多采用的都是Cowper-Symonds模型来进行模拟仿真计算,并且取得的模拟结果与真实实验的结果相吻合。所以,在本次实验中将材料的硬化模型分为了两个板块,其中应变硬化项采用Swift本构模型,而应变速率硬化项板块采取Cowper-Symonds模型。综合上面两种模型最终得出的材料硬化模型的表达式如下:

式中——流动应力;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。