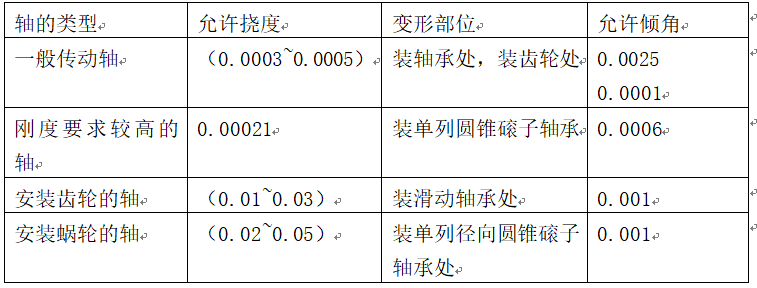

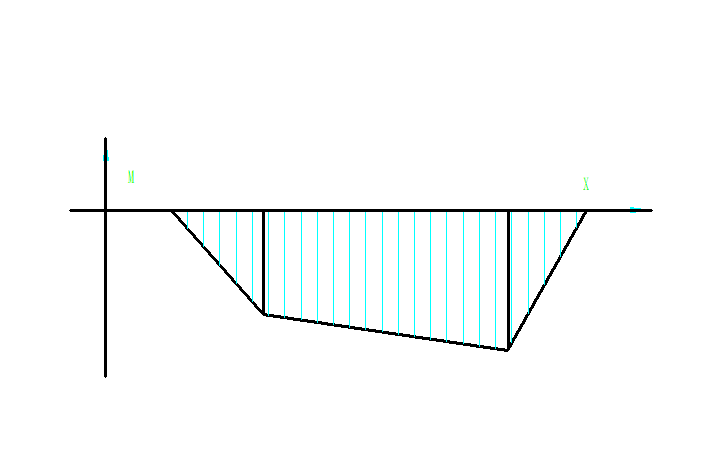

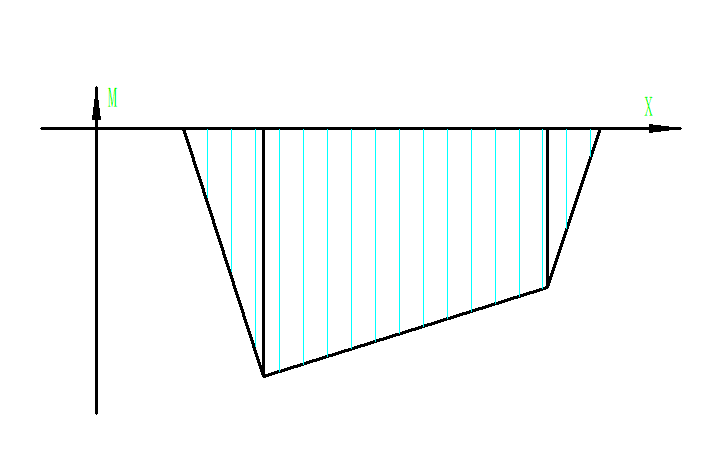

五轴超声波机床的主轴箱结构设计毕业论文

2020-04-05 10:52:11

摘 要

Abstract II

第一章 绪论 1

1.1设计的背景、目的和意义 1

1.2国内外研究现状 1

1.3课题研究内容、预期目标 1

第二章 总体设计 2

2.1、五轴超声波机床简介 2

2.2.1机床的主要技术参数 2

2.2、 五轴超声波机床主轴箱主要参数 2

2.3 传动系统的设计 2

2.3.1拟定参数 2

2.3.2 选择传动结构和结构网 3

2.3.3拟定转速图 4

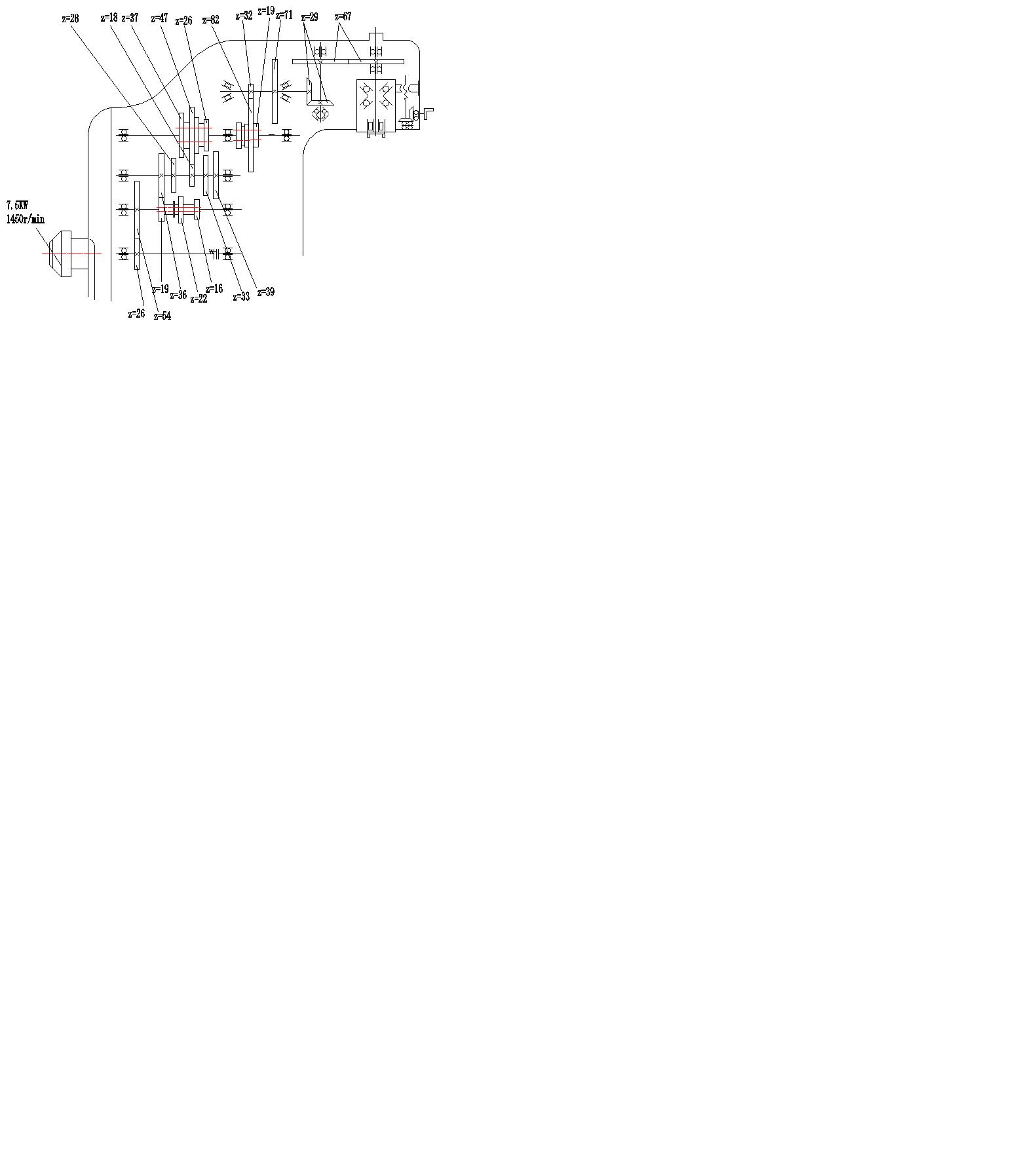

2.3.4确定齿轮齿数、绘制传动系统图 6

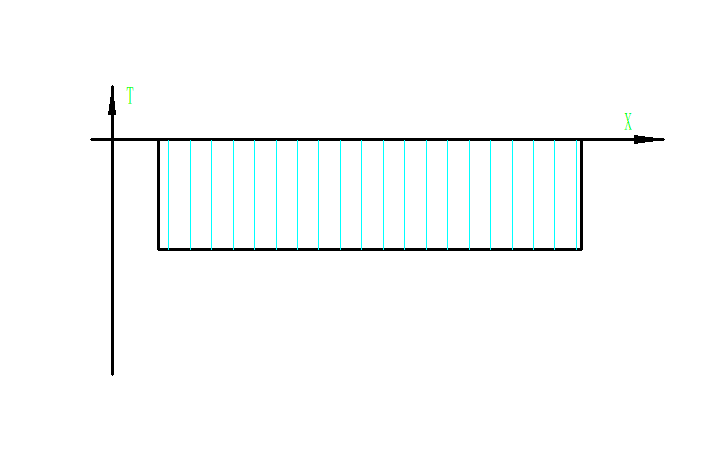

2.4 估算、验算传动件 9

2.4.1估算、验算传动轴 9

2.4.2估算、验算齿轮模数 14

2.5 主轴箱展开图的设计 17

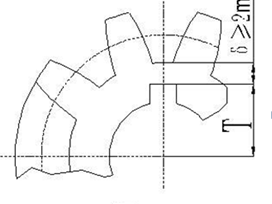

2.5.1 齿轮块的设计 17

2.5.2 传动轴设计 18

2.5.3 主轴组件设计 19

2.5.4轴的空间布置 21

2.5.5箱体的设计 22

第三章 进给系统设计 22

3.1 总体方案设计 22

3.2直线运动机械结构方案配置 22

3.3.回转运动机械结构配置方案 23

3.3.1力矩电机结构与传统结构的比较 23

3.3.2力矩电机直驱双摆式铣头结构方案 24

第四章 旋转超声加工结构的设计 25

4.1旋转超生加工简介 25

4.2旋转超声加工的结构及原理 25

4.2.1旋转超声加工的结构 25

4.2.2超声波加工原理 26

4.2.3旋转超声加工的加工原理 27

4.3旋转超声加工装置的组成及选件 27

4.3.1超声波发生器的介绍和选择 27

4.3.2超声波换能器的介绍和选择 28

4.3.3超声变幅杆 28

4.4旋转超声加工装置的设计计算 29

4.4.1超声换能器设计 29

4.4.2变幅杆设计 31

4.5超声波加工装置各部分的连接与固定 34

4.5.1超声波发生器与超声波振荡系统的连接 34

4.5.2变幅杆和换能器的连接方式 34

4.5.3变幅杆的固定 35

4.5.4旋转超声加工机构装置结构上的实现方法 35

第五章 总结与展望 36

参考文献 36

致谢 37

摘 要

五轴超声波机床主轴箱是五轴超声波机床上的重要部件,用以布置机床工作主轴及其传动零件,包括主轴组件,传动机构,超声波加工机构,制动装置等。它的主要作用是支撑主轴并使其旋转,实现主轴启动、进给、制动、变速;超声波发生、换能等功能。

五轴超声波机床是将特种加工、五轴加工与传统机床有机结合,五轴加工有着高精度、高效率的特点,超声加工则适用于各种硬脆材料的加工。五轴超声波机床的研制有效解决了传统加工方式针对硬脆性材料和硬脆性复合材料高效率加工难的问题。[1]本次设计我要在铣床基础上开发五轴超声波机床,设计包含主轴箱传动结构设计、超声波加工结构、五轴进给机构三个方面。其中主轴箱结构设计采用传统分级变速方式变速,超声波加工机构采用夹心式压电超声换能器结构,五轴进给机构采用双转台机构设计。

其中超声波加工结构在传统的结构基础上,提出了一种新型的旋转超声加工装置,可实现与数控机床或铣床的结合。

关键词:旋转超声加工,五轴加工,传动机构

Abstract

Five-axis ultrasonic machine spindle box is an important part of the five-axis ultrasonic machine tool, to arrange the machine tool spindle and its transmission parts, including the spindle assembly, transmission mechanism, ultrasonic processing mechanism, braking device. Its main role is to support the main shaft and make it rotate, to achieve the spindle start, feed, brake, speed; ultrasonic, energy conversion and other functions.

Five-axis ultrasonic machine tools combine special machining, five-axis machining and traditional machine tools. Five-axis machining is characterized by high precision and high efficiency. Ultrasonic machining is suitable for the processing of various hard and brittle materials. The development of a five-axis ultrasonic machine tool has effectively solved the problem of high-efficiency machining of hard and brittle materials and hard brittle composite materials in traditional processing methods. The design includes three aspects: spindle box transmission structure design, ultrasonic machining structure, and five-axis feed mechanism. The headstock structure design adopts the traditional stepping speed change method. The ultrasonic processing mechanism adopts a sandwich piezoelectric ultrasonic transducer structure. The five-axis feed mechanism adopts a double turntable mechanism design.

The ultrasonic processing structure is based on the traditional structure, and a new type of rotary ultrasonic machining device is proposed, which can be combined with a numerical control machine tool or a milling machine.

Keywords: rotary ultrasonic machining, five-axis machining, transmission mechanism

第一章 绪论

1.1设计的背景、目的和意义

随着高新技术的发展和材料科学高速发展的,新产品的出现不断加快,这就促使材料加工朝着高精度,高强度,耐腐蚀性,耐高温高压等方面不断发展。由于新型材料有易碎,强度低等特点,使得传统加工方式无法应对新型材料的加工。对此,人们将光、声、磁、电、化学等能量与传统机床进行有机结合从而实现多种新型材料的高精度,高可靠性的快速加工,也就是特种加工。超声加工即特种加工的一种,其有效解决了脆性材料及脆性复合材料加工难度大的问题。而将五轴联动与超声加工结合在一起既能加工脆性材料又能解决复杂曲面难以加工的问题,可加工精度要求较高的特殊零件。

1.2国内外研究现状

国内外研究发现,相对于传统的超声加工,超声旋转加工是一种较为高效的加工方法。晶体硅、光学玻璃等新型硬脆性材料的出现也使得国际领域的超声加工越来越趋于细微型化,精密化;现在形成成型加工和分层扫描加工两种细微化超声加工。此次,本课题主要内容是如何将五轴铣床与超声加工装置结合起来,从而使其在拥有五个自由度基础上实现超声铣削。

1.3课题研究内容、预期目标

本次设计主要分三个方面入手,一、机床的主传动设计。二、五轴机床传动系统的设计。三、超声波加工装置的设计。我将对机床零部件的选择与校核,主轴箱变速方式的选择、传动结构的规划,进给传动系统实现的方式,超声加工装置实现的方式进行重点研究论证。我深知五轴超声波机床结构的复杂,对于本科毕业生而言也仅仅是接触五轴机床的一些皮毛,因此我对此次设计预定的目标是阐述出其结构原理,做好结构设计,确保机床主轴箱理论上可实现工作。

第二章 总体设计

2.1、五轴超声波机床简介

五轴超声波铣床是一种用途广泛的机床。它是由三个直线轴和两个回转轴组成的,能够加工各种硬脆性材料以及各种拥有复杂曲面特点的被加工零件。其回转轴一般选择A、C轴或A、B轴,其结构主要可分为双转台型、双摆头型和头摆工作台旋转式三种。其中双转台型结构是将原本安装在摆头上的旋转轴移动到装夹工件的动作台上,结构比较简单。综合考虑本次设计采用双转台型结构。

2.2.1机床的主要技术参数

设计机床第一步,首先需确定相关的参数,相关参数是主传动和进给传动等结构设计的依据,关系到所设计的机床最终能否达到预期目标正常工作,这里我们主要拟定主传动系统的主要参数。

2.2、 五轴超声波机床主轴箱主要参数

五轴超声波铣床主要参数如下:

主轴:

主轴前轴承直径 108mm

主轴轴向移动距离 70mm

部件间主要尺寸:

主轴端面到工作台面的距离 50~400mm

机动性能:

主轴转速级数 18

主轴转速范围 30~1500r/min

主电机功率 7.5KW

2.3 传动系统的设计

2.3.1拟定参数

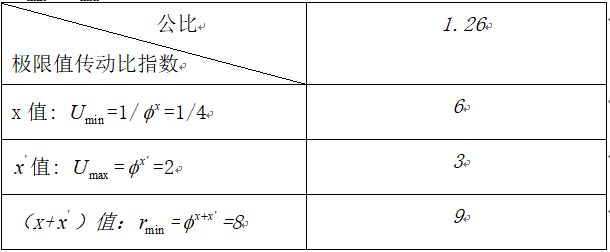

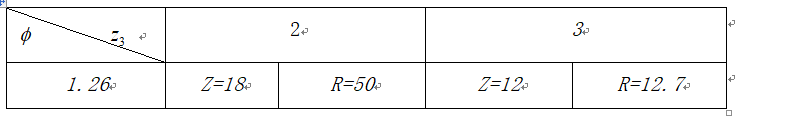

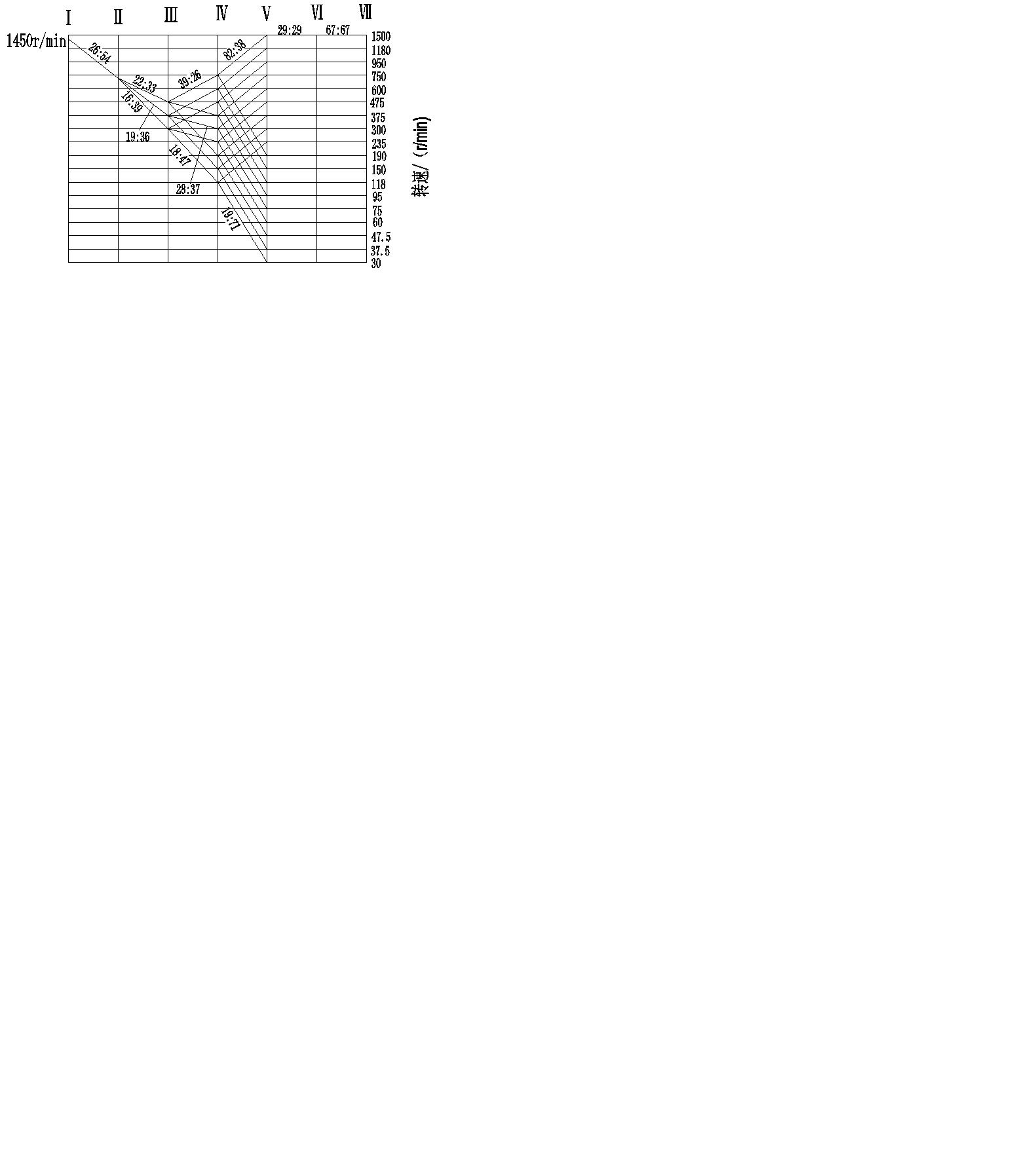

因为设计机床的精度较高,所以将该机床设计为分级变速18级铣床,为了减少速度的相对损失,采用更精准的公比,即φ=1.26,主运动分级z=18,根据主轴参数确定各级转速分别为30,37.5r/min,47.5r/min,60r/min,75r/min,95r/min,118r/min,150r/min,190r/min,235r/min,300r/min,375r/min,475r/min,600r/min,750r/min,950r/min,1180r/min,1500r/min。

2.3.2 选择传动结构和结构网

1变速组的数目和各变速组中传动副的数目确定

根据《机械制造装备设计》可知18级变速可以选择基本组、扩大组的三轴变速方式,也可以选择基本组、第一扩大组、第二扩大组的四轴变速方式。[2]由于此设计中机床变速范围大、要求主轴转速精准,所以要求的每根轴上的传动副较多,若采用三轴模式会增加轴的长度,故选择四周变速方式,因此暂定为18=3x3x2。

2 传动组传动顺序的安排

若将基本组和扩大组采取不同的传动顺序,方案有许多,比如18=3x2x3或18=2x3x3

但由于主轴箱通常以减速运动为主,并且靠近电动机的部分轴转速较高,轴传递的转矩也较小,故轴径也较小,传动副可以尽量多一些;靠近主轴的部分传动件转速较低,轴传递的转矩也较大,故轴径尺寸也较大,轴上的传动副要尽量少一些。[3]所以按照前面传动副多后面传动副少的原则,这里选择18= x

x x

x 方案。

方案。

3传动中扩大顺序的安排

拟定传动系统的扩大顺序时一定要注意遵循“后疏前密”的原则,也就是说从基本组到第二扩大组的级比指数要保证依次扩大,使得扩大顺序和传动顺序相同,通过实验表明遵循此原则可以在相同的传递功率条件下获得更大的转矩。又因为基本组的级比指数为1,所以便可得18=3x3x2 结构式。

4 传动组中变速范围的验证

(1)每个传动组中,齿轮最小传动比为

1/4,齿轮最大传动比为

1/4,齿轮最大传动比为

2,这决定了传动组的升速上限为

2,这决定了传动组的升速上限为 =

= /

/ ,所以,可参考下表,确定出传动方案:

,所以,可参考下表,确定出传动方案:

所以,可选择18= x

x x

x 传动方案。

传动方案。

(2)通过第三扩大组验证

已确定传动方案为18= x

x x

x ,第三扩大组变速范围:

,第三扩大组变速范围:

=

=

已知主传动中采用直齿轮,1/4≤u≤2,R=8,为满足此条件变速技术和变速范围极限值,可参照下表:

由上表可知,结构式18= x

x x

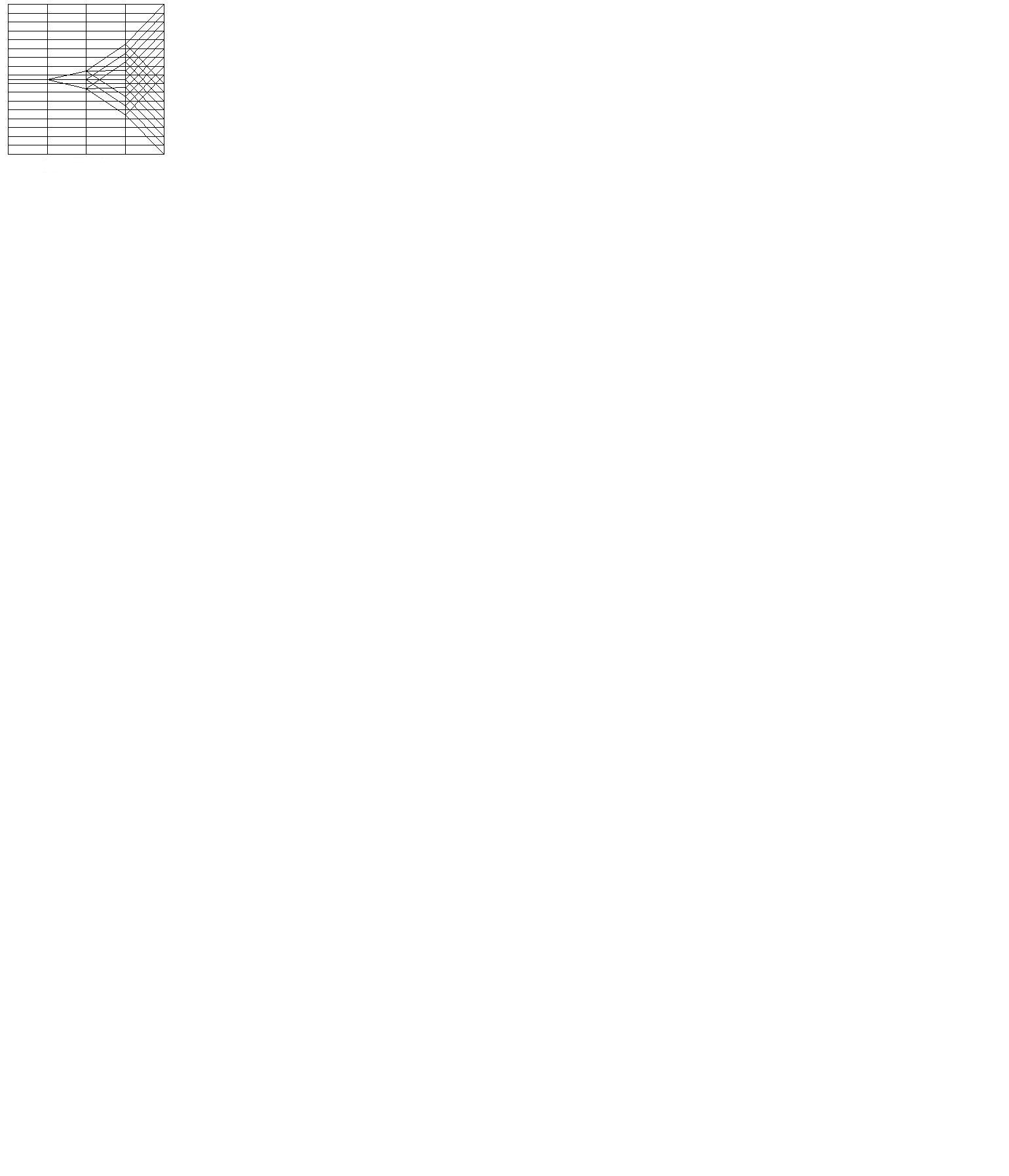

x 符合上述条件,由此结构式可绘制结构网图:

符合上述条件,由此结构式可绘制结构网图:

图3.1.2 结构网图

2.3.3拟定转速图

确定传动方案,下一步确定各个轴的各级转速和主轴的各级转速,根据主轴的各级转速可以确定主轴转动时所消耗的电动机功率,在此基础上可确定具体的电动机型号,从而拟定转速图.

1 主电机的选择

由于主传动系统采用分级变速,所以我们选择交流异步电动机为动力源,选择电动机时应注意:由于主传动系统采用分级变速,所以我们选择交流异步电动机为动力源,选择电动机时应注意:

(1)电机的N:

由于交流异步电动机功率已是确定值,而机床所需的功率较广泛,因此,应当参照机床参数选用具有相近功率的电动机。

(2)电动机的转速

交流异步电动机可分为:3000 r/min,1500 r/min,1000 r/min,750,r/min,几种。电动机的转速与其内部极对数P有关。

选用电动机时,应当选择转速与主轴最高转速和一轴转速的电动机,以避免出现过大的降速和升速传动。

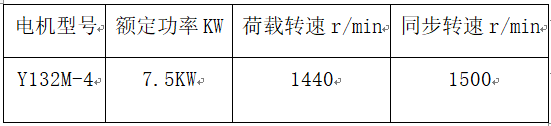

因此我们选用Y132M-4型电动机 ,其功率7.5kw,转速1500r/min。其主要性能如下表:

表3.1.3

表3.1.3

2分配最小传动比,转速图的拟定

(1)II轴的转速:

电动机通过联轴器将动力传递给I轴,I轴在通过传动副将动力传递至 轴。轴在较快速度转动时,受到的扭矩小,轴转速不能大幅度减小电机转速,综合电动机转速以及主轴变速范围考虑, 轴转速取600~800r/min较合适。

为了使中间变速组各轴径向尺寸缩小,应考虑降低中间各个变速组降速速度,在I轴和 轴之间增加一对26/54的降速齿轮副,可将速度降低至700r/min。也有利于机床的改造,若需要使主轴速度整体提高或降低只要改变此传动副即可,而其余三个变速组不用改变,方便满足不同用户的要求。

(2)齿轮传动比的限制

为了避免从动轮尺寸过大而增加箱体的径向尺寸,一般限制降速最小传动比为

1/4,为了避免扩大传动误差,减少振动噪声,一般直齿圆柱齿轮的最大升速比为

1/4,为了避免扩大传动误差,减少振动噪声,一般直齿圆柱齿轮的最大升速比为

2。[4]

2。[4]

(3)分配降速比和最小传动比

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。