利用改质液态高炉熔渣制备微晶玻璃的研究毕业论文

2020-04-05 10:59:03

摘 要

高炉熔渣是钢铁冶炼过程中产生的一种工业副产物,其排放量巨大。高炉熔渣中CaO、Al2O3、SiO2占到主要化学组成的80 %以上,是一种可被二次利用的优质资源。与此同时,出炉高炉熔渣温度高,蕴含大量显热,可作为优质的热源加以利用。但目前我国的高炉熔渣利用率较低,高炉渣衍生品附加值不高。利用高炉熔渣制备微晶玻璃材料则可以有效解决上述高炉渣利用过程中存在的问题,是目前高炉熔渣循环利用领域中的研究重点方向之一。

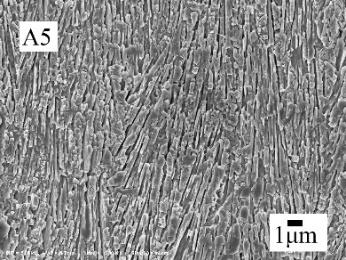

本文采用湖北某钢铁集团的高熔炉渣为主要原料,以Fe2O3、TiO2、ZrO2为复合晶核剂,并利用工业石英砂作为调质剂,通过熔融法制备出高炉熔渣微晶玻璃。应用示差扫描量热分析(DSC)研究了析晶峰值温度和析晶温度范围,并以此为基础确定热处理制度,制备微晶玻璃。运用X射线衍射分析(XRD)和场发射扫面电镜(SEM)等现代检测分析手段对高炉渣微晶玻璃的热学性能、微观结构进行分析,并对高炉渣微晶玻璃的力学性能进行表征。探讨了高炉渣掺入量、热处理工艺制度对微晶玻璃的晶相组成、显微结构及力学性能的影响。

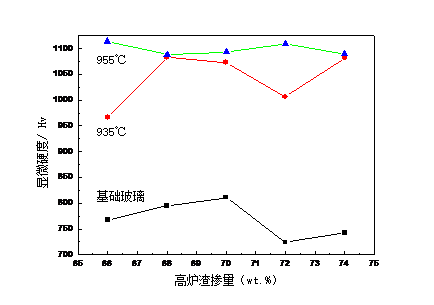

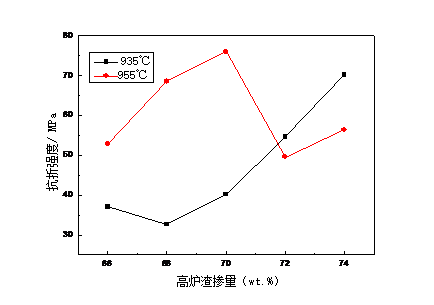

研究结果表明,调质后的高炉熔渣经过成型、退火、热处理过程后能够直接得到微晶玻璃材料。高炉熔渣掺入量的增加能够有效地降低玻璃的析晶温度,在935 ℃晶化3 h后的微晶玻璃中的晶相含量逐渐增加,力学性能也不断增强。但是较高的晶化温度可能会导致微晶玻璃中出现明显的气孔,从而导致微晶玻璃材料的力学性能降低。另外,随着晶化时间的延长,微晶玻璃材料抗折强度先显著增加,之后在小范围内波动。

关键词:微晶玻璃;高炉熔渣;热处理制度;性能

Abstract

Blast furnace slag is the main by-products of iron and steel industry, and the output is large. CaO, Al2O3 and SiO2 account for over 80 percent of chemical composition in blast furnace slag, which are quality resource. At the same time, the temperature of molten blast furnace slag is high. It contains a lot of sensible heat and can be used as a high-quality heat source. However, the overall utilization rate of blast-furnace slag is relatively low and the value of the derivatives is also low. The preparation of glass ceramics materials from blast furnace slag can effectively solve the above-mentioned problems. Therefore, It is one of the key research topics in the field of blast furnace slag recycling.

In this paper, glass ceramics were prepared by melting method, using blast furnace slag from an iron and steel industry of Hubei Province as main raw material, quartz sand as modifier, and Fe2O3、TiO2 and ZrO2 as nucleating agents. The crystallization peak temperature Tp and crystallization temperature ranges of the basic glass samples were analyzed by differential scanning calorimetry method (DSC). Based on DSC results, heat-treatment schedules were designed to prepare glass ceramics. Scanning electron microscopy (SEM) and X-ray diffraction analysis (XRD) were used to study the thermal properties, microstructure and mechanical properties of glass ceramics. The effect of the slag content and the heat-treatment schedules on crystal phases, microstructure and mechanical properties of the glass ceramics samples were investigated.

The results indicated that the glass ceramics can be directly obtained from the modified blast-furnace slag after forming, annealing and heat treatment. With increasing modified blast-furnace slag, the crystallization temperature of the parent glass ceramics was reduced, and the mechanical properties of glass ceramics after crystallization at 935 °C for 3 hours would be enhanced. However, as the increase of crystallization temperature, obvious pores appeared in the glass-ceramics, which decreased the mechanical properties. In addition, with the extension of crystallization time, the flexural strength of glass ceramics significantly increased at first, and then fluctuated in a small range.

Key words: glass-ceramics; molten blast furnace slag; heat-treatment schedules; property

目 录

摘 要 I

Abstract II

目 录 1

第一章 绪论 1

1.1 高炉渣的利用现状 1

1.2 微晶玻璃概述 2

1.3 微晶玻璃的析晶原理 2

1.4 高炉渣微晶玻璃的制备工艺 3

1.5 高炉渣微晶玻璃的研究现状 4

第二章 研究内容及方法 6

2.1 研究内容 6

2.2 实验方案 6

2.2.1 实验设备 6

2.2.2 实验原料 7

2.2.3 微晶玻璃的制备 7

2.2.4 测试与分析 8

第三章 高炉熔渣引入量对微晶玻璃晶相组成及性能的影响 12

3.1 配方 12

3.2 基础玻璃高温DSC分析 12

3.3 微晶玻璃物相组成分析 13

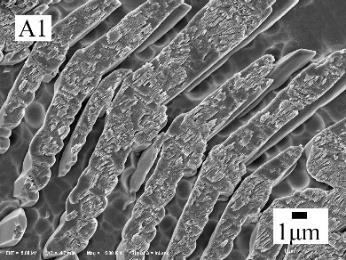

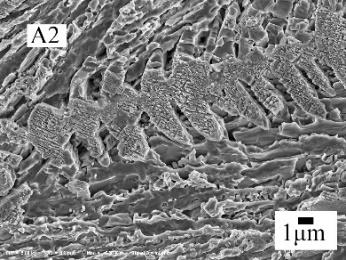

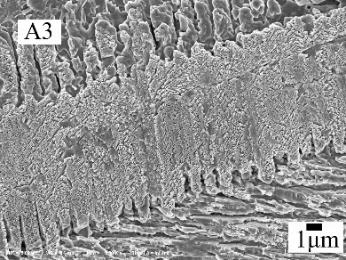

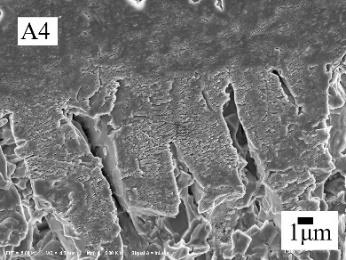

3.4 微晶玻璃显微结构分析 14

3.5 微晶玻璃及基础玻璃密度分析 15

3.6 微晶玻璃及基础玻璃显微硬度分析 16

3.7 微晶玻璃抗折强度分析 16

第四章 晶化时间对晶相组成及性能的影响 18

4.1 微晶玻璃物相组成变化 18

4.2 微晶玻璃显微结构的分析 19

4.3 微晶玻璃的抗折强度 19

4.4 微晶玻璃的密度分析 20

结 论 22

参考文献 23

致 谢 24

第一章 绪论

1.1 高炉渣的利用现状

钢铁行业是一个国家经济发展和军事建设的重要物质基础,强大的钢铁工业是每个国家走向工业化的基石,钢铁工业的发展为国家经济社会、国防工业等多方面的现代化建设做出了伟大的历史性贡献[1]。伴随着我国工业化发展水平的不断提高,钢铁行业作为国民经济发展的支柱产业,必将持续发挥着重要的作用,而与此同时,钢铁产量也会在未来较长一段时间里维持在较高水平。

然而,在钢铁行业给国民经济建设和社会生活提供大量生产生活必需品的同时,我们也需要注意到钢铁工业属于高能耗、高污染、资源消耗型的产业。尽管当前我国钢铁产业规模在全世界已经首屈一指,但是其整体发展水平仍然不高,不足以与西方发达国家相比较。主要体现在资源合理配置等方面的发展仍然落后于发达的工业化国家。更重要的是,我国钢铁工业规模巨大,其导致的各种环境破坏污染问题也不容小觑。近年来在我国空气污染的形势严峻的压力下,钢铁工业需要切实通过调整产业结构实现资源综合利用,进而才能有效地改善环境污染。

高炉渣是高炉冶炼生铁时产生的一种产量较大同时具有较高利用价值的副产品。在冶炼生铁时,除了铁矿石和燃料外,还需要加入大量的石灰石和白云石等作为助熔剂。这些原料在高温条件下除了通过反应生成生铁外,还会产生一定量的高炉熔渣,且高炉熔渣的产量会着矿石品位及冶炼工艺的变化在一定范围内产生波动[2]。作为钢铁生产企业的副产物,高炉渣的大量堆放会造成土地资源的浪费,同时也对地下水资源及大气质量造成潜在威胁。近年来,钢铁工业的稳定发展使得高炉渣的产量居高不下。我国每年通过冶金排出的高炉渣便超过了700万吨[3]。然而这些高炉渣除钢铁企业自己内部循环回收利用了一小部分外,其余的一般被用于混凝土掺和料、路基材料、制作水泥混合料等,同时还可以被用作处理废水、土壤改质[4]。虽然高炉渣有着上述诸多用途,但在我国目前的生产实践中,其综合利用率还很低,仅有10 %-20 % [5]。

高炉渣的化学组成主要为硅酸盐和铝硅酸盐,CaO、MgO、SiO2、Al2O3占高炉渣成分的90 %以上,同时这几种氧化物也是工业微晶玻璃材料的主要化学组成[6],所以将高炉渣作为生产微晶玻璃的主要原料是完全可行的。现在这项工艺已经较为成熟,所制备的微晶玻璃的各项性能也较为稳定。另外,目前对于高炉渣的利用多集中在高炉冷渣二次利用方向,即将高炉熔渣水淬或风冷后,进一步破碎研磨后作为矿物原料加以利用。在此过程中,出炉的液态高炉渣(高炉熔渣)中蕴含的大量热量并没有得到利用。而在微晶玻璃制备过程中往往需要将矿物原料在高温下加以熔化、澄清,这一过程消耗的热量在整个微晶玻璃制备过程中占比较高。因此,探讨和研究有效利用高炉熔渣制备具有较高附加值的微晶玻璃材料对钢铁及建材行业的长远发展具有重要的现实意义。

1.2 微晶玻璃概述

微晶玻璃是一种通过组分调整或热处理手段使玻璃材料在一定条件下实现可控析晶,从而在材料内部形成玻璃相与晶体共存的复合材料[7]。

相比较于传统的无机非金属材料,微晶玻璃在结构和性能上都有着非常明显的优势,其结构与性能往往会高于同类的玻璃和陶瓷[8]。微晶玻璃的性能主要由主晶相的种类和含量、微观形态以及析晶相和玻璃相的分布所决定。对于高炉渣微晶玻璃而言,其内部晶相往往较为复杂。而通过对高炉渣微晶玻璃组成及热处理工艺的优化,能够使其具备较为优异的力学性能[9]。微晶玻璃作为一种无机复合材料,与普通的玻璃、陶瓷无论在结构上还是在性能特点上都存在着明显的区别。就内部组成而言,微晶玻璃内部同时存在着晶相和非晶相,玻璃则完全是处于无定型状态。晶体与非晶体的一个重要区别是晶体物质具有各项异性,且在三维方向存在着规则的排列。这种内部结构组成上的巨大区别早就了微晶玻璃材料在力学、化学、电学、磁学等性能上无可比拟的优势。除此之外,微晶玻璃中玻璃相的存在能够将分散生长的晶体很好的包裹、连接起来,由于玻璃相存在软化点,所以在加热过程中能够在一定程度上填充材料内部空隙,其气孔率很低甚至几乎没有[10]。因此微晶玻璃是一种在性能上十分优良的新型无机非金属材料。正是因为微晶玻璃材料本身具有的上述特殊组成结构,造就了其在建筑装饰、电子化工、国防军事、医疗卫生等行业的广泛应用,使得这类材料具有较高的附加值[11-14]。

1.3 微晶玻璃的析晶原理

一般而言,微晶玻璃材料是基础玻璃在一定条件下(多为加热过程)经过内部晶体的可控形成、生长而得到的。在热力学上,玻璃态的物质往往具有较高的内能,虽然有转变成能量更低的晶体结构的趋势,但此过程需要克服一定的能量势垒,这部分能量多通过外部高温条件提供。然而,要实现玻璃的可控析晶,还需要从组成上满足微晶玻璃的制备条件。对于添加形核剂的玻璃组成而言,在微晶化过程中分为晶核的形成和晶体长大两个部分,晶核形成的速度和数量、晶体生长的快慢共同影响着微晶玻璃内部晶体的分布以及含量,从而对微晶玻璃的宏观性能产生直接影响。晶体长大的速度对其微晶玻璃的形貌、内部晶粒尺寸以及杂质的含量都有重要的影响。

微晶玻璃制备过程中可供选择的晶核剂较多,如氟化物,Cr2O3,Fe2O3、TiO2和ZrO2等。Fe2O3是制备高炉渣微晶玻璃的一种有效的晶核剂,当玻璃网络中的Fe3 离子处于四面体配位,Fe3 离子将会与氧原子形成铁氧四面体,这对玻璃的粘度起到有效的降低作用[15],有利于玻璃的析晶。TiO2是制备高炉渣微晶玻璃的另一种晶核剂,其机理主要是玻璃中的Ti4 离子有着两种存在的状态,即Ti4 离子四配位和六配位。在熔融态玻璃液和基础玻璃中,Ti4 离子以四配位状态存在会取代Si4 离子的位置,破坏了复杂的硅氧四面体体系,这将有利于离子的扩散。在玻璃核化温度下,Ti4 离子将会以六配位的状态存在。六配位的结构与玻璃形成的网络结构的差异较大,导致其溶解度明显降低,从而以对应化合物的形式从玻璃相中析出形成晶核 [16]。这都大幅度降低体系中的非均匀成核的所需要的能量,促进了玻璃的成核和析晶。ZrO2的作用机理主要是加入ZrO2后,在玻璃的熔制过程中,从体系中首先析出了富含锆氧的微小晶体,进而诱导了母体玻璃晶核的形成,所以对玻璃的析晶产生了辅助作用[17]。这将十分有利于促进玻璃的核化晶化行为,并且对熔制过程的性能影响较小。

由于成核需要较大的过冷度而晶核长大需要较少的过冷度,因此需要寻找合适的微晶化温度从而保证成核和晶体生长都能够较为协调进行。

1.4 高炉渣微晶玻璃的制备工艺

自从微晶玻璃问世以来,围绕其制备方法展开的研究很多,根据其原料、微晶玻璃系统的选择、成型要求以及微晶玻璃产品性能要求的不同,目前较为成熟的微晶玻璃制备工艺主要分为熔融法、烧结法、溶胶-凝胶法。

熔融法作为一种古老的玻璃制备方法,在微晶玻璃生产上的尝试也相对较早。其过程可大致分为基础玻璃的制备与热处理过程。这一过程与普通平板玻璃的生产过程较为类似,在玻璃原料的熔融、成型步骤可以利用普通平板玻璃的设备进行生产操作。由于普通平板玻璃的生产工艺较为成熟,其生产过程也会较为顺畅。所不同的是,普通平板玻璃在成型后经过退火后即可得到成品,而微晶玻璃产品则需要将成型后的玻璃进行二次热处理(微晶化)。正如前文所介绍的,为了保证微晶化过程的顺利进行,需要在玻璃的化学组成中添加成核剂。所以微晶玻璃的生产过程能耗也非常高,同时较高的熔制温度对热工设备的要求就更高,并且在实际工业生产过程中很难实现精确可控的热处理制度。

烧结法制备微晶玻璃的不同之处在于澄清后的玻璃熔体直接水淬形成玻璃颗粒而不需要经过退火过程,热处理过程中利用玻璃颗粒表面过剩的表面能促进玻璃实现晶化。相比于熔融法,烧结法制备微晶玻璃过程更加灵活,成型过程易于控制。因此,在目前的微晶玻璃实际生产中,烧结法的应用范围非常广泛。然而烧结法制备微晶玻璃往往需要较高的晶化温度,从而使产品表面摊平并排除玻璃颗粒之间的空隙,以实现微晶玻璃的致密化。

溶胶-凝胶法作为一种新型的微晶玻璃制备方法,主要通过化学手段将原料以溶液的形式进行分散、固化和成型。因此通过该方法制备得到的微晶玻璃具有较高的纯度,微晶体的分散也更加均匀,常作为生产特种微晶玻璃的制备工艺[18]。但是这种制备方法对原料的纯度要求较高,工艺控制较为复杂,成本较高,大规模化生产相对困难,不适用于冶金渣及矿渣微晶玻璃的生产与制备[19]。

1.5 高炉渣微晶玻璃的研究现状

微晶玻璃的研究至今已有六十多年的历史,其中高炉渣是最早被用于生产矿渣微晶玻璃的钢铁工业废渣。伴随着高炉渣微晶玻璃的各种优异性能的凸显,国外学者率先意识到高炉渣微晶玻璃研究的重要性,并在随后的一段时间里针对高炉渣微晶玻璃展开了大量且卓有成效的基础和应用研究[20, 21],并在此基础上逐步实现了高炉渣微晶玻璃的实验室研制阶段到实现大规模的工业化生产的目标。

今天,国外学者对于高炉渣微晶玻璃的结构性能等方面的研究有了很大的进展,取得了诸多研究成果。Khater等人以冶金钢渣作为主要原料,其中钢渣在微晶玻璃原料中所占比例近60 %,这将大大提高了钢渣的回收利用价值与效率[22]。Francis.A.A等人以等比例的高炉矿渣和高炉烟尘为主要原料,制备出了主晶相为辉石和磁铁矿的微晶玻璃。该微晶玻璃具有较高的硬度和磁性,从而能使这种微晶玻璃材料在工业领域有着较为广泛的应用[23]。Emilia Karamanova采用烧结法研究了高炉渣掺量分别为30 %、50 %和70 %的微晶玻璃[24]。该微晶玻璃的主晶相为辉石和钙长石,其结构致密,具有优异的力学性能。由于形成辉石和钙长石固溶体的新材料显示出高结晶度,使得测得的弯曲强度和硬度超过了传统建筑和瓷砖材料。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。