轻质防隔热复合材料设计与性能研究毕业论文

2020-04-06 11:07:44

摘 要

随着中国以及世界其他国家对航空航天事业的愈加重视与发展,研究与开发出性能更加优异的隔热耐烧蚀材料的任务越加迫切。酚醛树脂作为三大类树脂中最早实现工业化生产的树脂,具有低成本性、良好的工艺性、较好的力学性能和耐烧蚀性等多种优良的品质,同时,传统酚醛树脂烧蚀性能较差,改性后的酚醛树脂能较大程度地提升烧蚀性能,因此本实验中采用的是硼改性酚醛树脂。

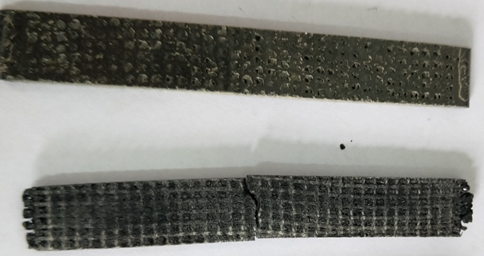

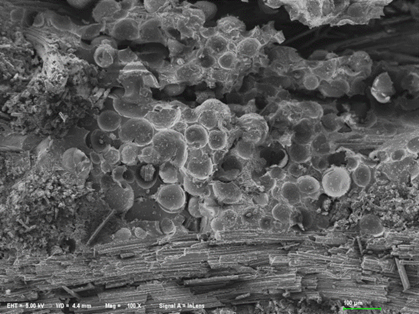

本实验中采用物理共混法将不同比例的陶瓷空心微球添加入无水乙醇溶解好的酚醛树脂中。将混合均匀后的树脂均匀涂覆于高硅氧玻璃纤维网格布上制成预浸料,用模压法将叠层后的预浸料模压成型。对制备好的硼酚醛树脂基复合材料测试其密度、导热系数、力学性能与烧蚀性能,并结合SEM图像进行微观形貌分析。

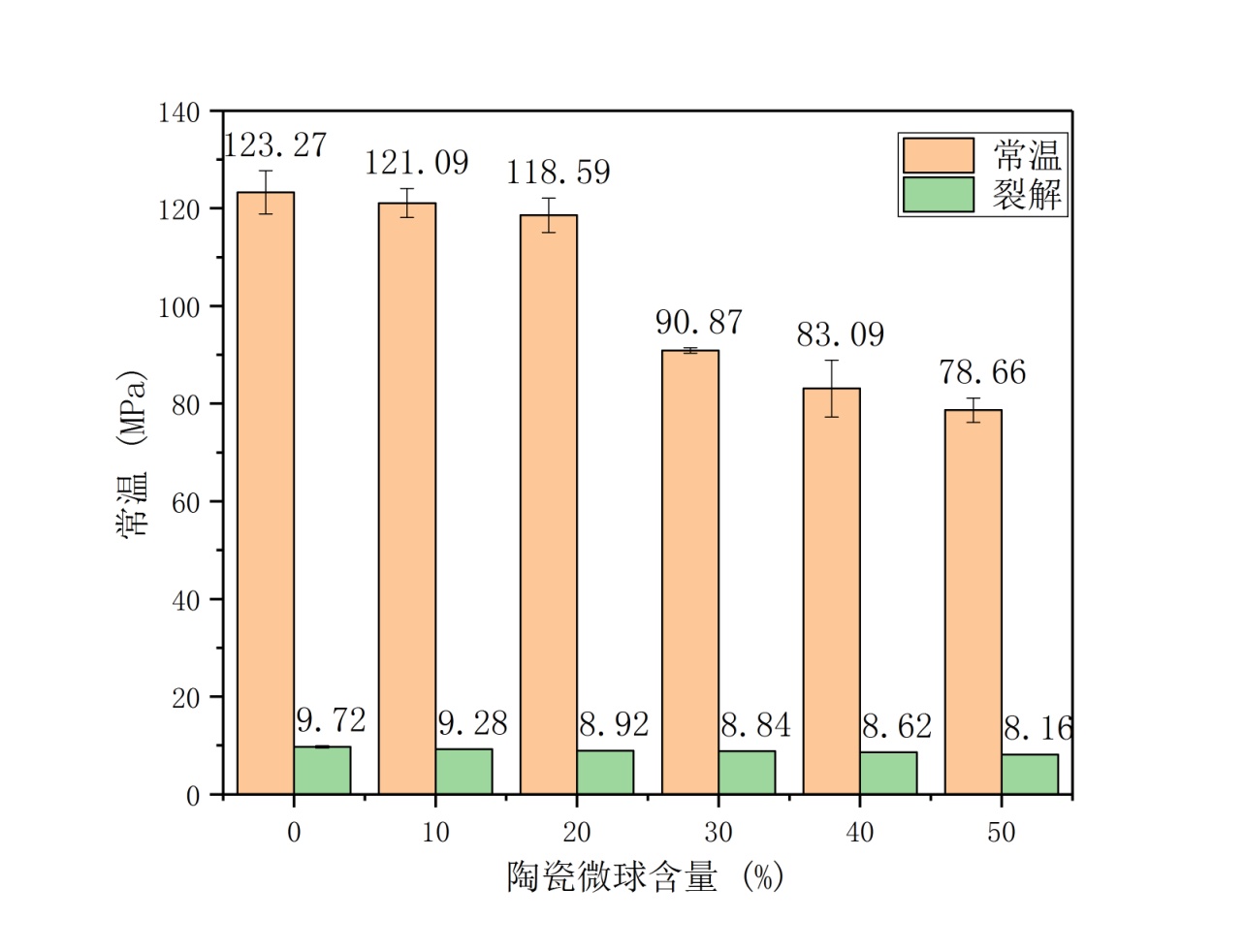

结果表明:添加陶瓷微球显著减小样品的密度,但随着添加比例的增加,样品的密度先上升后下降;高温炉热处理前与处理后样品的力学性能都与添加陶瓷空心微球比例成负相关;添加陶瓷微球较明显地降低了样品的导热系数,但是随添加比例的增加,导热系数下降幅度极小;样品的烧蚀性能随着陶瓷微球的添加逐步下降,下降幅度最大出现在30%至40%时。

关键词:烧蚀复合材料;硼改性酚醛树脂;陶瓷空心微球;高温性能

Abstract

As China and other countries in the world pay more attention to the aerospace industry, the task of researching and developing more excellent thermal insulation and ablation resistant materials is becoming more and more urgent. Phenolic resin is the first to achieve industrial production of three main types of resins. It has low cost, good processability, good mechanical properties, ablation resistance, and many other excellent qualities. At the same time, the traditional phenolic resin has poor ablative properties, and the modified phenolic resin can greatly improve the ablation performance. Therefore, boron modified phenolic resin is used in this experiment.

In this experiment, physical mixing methods were used to add different proportions of ceramic hollow microspheres to ethanol-soluble phenolic resin. The uniformly mixed resin is evenly coated on a high-silica glass fiber mesh to make a prepreg, and the laminated prepreg is molded by lamination.Laminated prepregs were molded by lamination. The prepared boron phenolic resin composites were tested for their density, thermal conductivity, mechanical properties and ablation performance, and combined with SEM images for microscopic morphology analysis.

The results show that the addition of ceramic microspheres significantly reduces the density of the sample, but the density of the sample first increases and then decreases with the increase of the addition ratio; The mechanical properties of the samples before and after heat treatment in the high temperature furnace are negatively related to the ratio of ceramic hollow microspheres added; The addition of ceramic microspheres significantly reduced the thermal conductivity of the sample, but the thermal conductivity decreased very little with the increase of the addition ratio; The ablation performance of the sample decreases gradually with the addition of ceramic microspheres, with the largest drop occurring at 30% to 40%.

Key Words:Ablation composites; Boron modified phenolic resin;Ceramic Hollow Microspheres;High temperature performance;

目 录

第1章 绪论 1

1.1课题研究背景 1

1.2烧蚀材料 2

1.2.1烧蚀材料概况 2

1.2.2烧蚀机理 2

1.3烧蚀用酚醛树脂 4

1.3.1酚醛树脂的耐高温性 4

1.3.2硼改性酚醛树脂 4

1.4 本课题研究内容与目的 6

第2章 实验样品的制备与表征 7

2.1实验原料及仪器 7

2.1.1 实验原料 7

2.1.2 实验设备 7

2.2实验样品的制备 7

2.3硼酚醛树脂基复合材料的测试及表征方法 9

2.3.1密度测试表征 9

2.3.2力学性能测试表征 9

2.3.3导热系数测试表征 9

2.3.4烧蚀性能测试表征 9

2.3.5电子扫描电镜(SEM)测试表征 9

第3章 测试结果及机理分析 10

3.1密度测试 10

3.2弯曲强度测试 11

3.3导热系数测试 13

3.4烧蚀性能测试分析结果 14

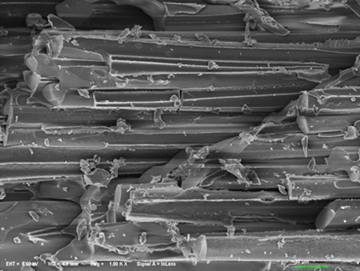

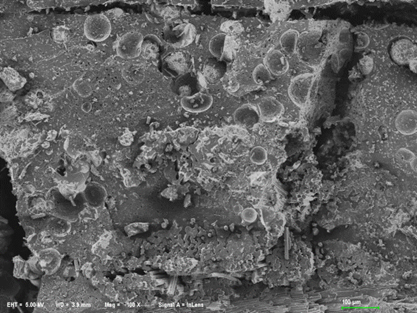

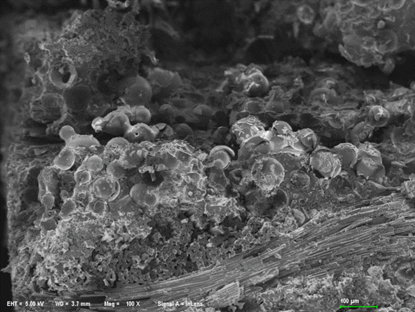

3.5扫描电镜(SEM)测试结果分析 16

第4章 结论与展望 19

4.1结论 19

4.2展望 20

参考文献 21

致 谢 23

第1章 绪论

1.1课题研究背景

科技进步致使人类逐步从陆地、海洋的资源争夺过度到太空资源的争夺,自二十世纪六十年代起,美国,前苏联和欧洲国家均参与了载人航天器的研制和发展。 迄今为止,前苏联开发了一系列载人航天器,如“沃斯托克”,“Ups”和“联盟号”,美国也开发了诸如“双子星座”飞船等宇航器[1]。现在的航空航天领域中,各个宇航大国仍然在进行激烈的太空竞争。

航空航天飞机及飞行器均使用TPM(热保护材料)从而使其外表面能够承受高速飞行所产生的巨大热量。TPS(热保护系统),是一种保护航天器免受空气动力加热环境中燃烧或过热的结构,由热防护材料与其他材料通过设计而组成[2,3]。热保护材料可通过放热机理分为吸热型、发汗型、消融型、辐射型等四大类[4]。首先使用吸热保护材料,它采用的金属材料比热容大,熔点高,从而利用这种特质吸收气动热[5]。但由于其吸热有限,防热效果差,且显著增加航天器的质量,仅仅用于热流较低的环境,现已放弃该种方式。发汗式热防护材料则是利用氨、氮、水等作为发汗剂,在压力或蒸发作用下,发汗剂分解和气化,吸收并带走热量[6]。但由于发汗式热防护材料重量较大,技术复杂且可靠性差,现仍处于试验阶段。辐射式热防护材料主要采用高辐射率低吸收率的高温合金或陶瓷,成型周期长,质量大等缺点是这种材料重大的缺点[7],美国“哥伦比亚号”航天飞机正是由于局部拼块热防护材料脱落而导致飞行失败。烧蚀型热保护材料通过表面烧蚀材料在高温下的众多高温物理反应消耗空气动力学热量,例如高温下表面烧蚀材料的升华,熔化和碳化。这种方法通过质量损失来吸收热量从而在热防护中起作用并且是热保护一种主动的方法。由于烧蚀型热防护材料防热效率高、并且运行可靠、同时具有适应流场变化能力强,低导热系数等优点,在目前的热保护材料中应用较成熟较广泛[8]。

烧蚀型热防护材料的分类方法为按照烧蚀机理即高温下的物理化学反应来分类。升华型烧蚀材料的优点是辐射系数高,缺点也很明显,为隔热效果相比而言较差。这类材料最典型的为碳/碳复合材料。熔化型主要利用高温下的SiO2熔化以及蒸发从而吸收热量。炭化型烧蚀材料利用树脂在高温下裂解反应吸收热量,裂解反应中产生的小分子气体也能阻塞部分进入材料的热流。另外,表面高辐射炭化层通过辐射消耗一部分热量,同时作为隔热层以减少向内部的热传递[9]。

酚醛树脂及其复合材料具有优异的耐热性、阻燃性、低成本性、尺寸稳定性,同时它对化学介质耐腐蚀性良好和良好的加工工艺性。因其具有以上优异的性质被广泛应用于烧蚀热防护材料[10]。继高硅氧纤维增强酚醛烧蚀材料、石英纤维增强增强酚醛烧蚀材料,NASA艾姆斯研究中心开发了轻质碳/酚醛复合材料[11]。研究表明,碳纤维的引入可以显著降低酚醛基复合材料的线烧蚀率,并改善酚醛基复合材料的烧蚀性能。酚醛树脂液体浸渍碳烧蚀体材料(PICA)[12]具有更好的承载烧蚀温度与冲刷的性能,美国和世界已经将其作为未来烧蚀热防护材料的研究重点。

传统酚醛树脂残炭率较低,炭化产物难以石墨化等问题可以通过酚醛改性有效解决,从而达到更高的使用要求。国内外研究人员主要通过化学改性酚醛树脂、改变碳纤维排列方式和无机物颗粒共混碳/酚醛复合材料来增强碳/酚醛树脂复合材料耐烧蚀性。相较于前两种方式,无机物颗粒共混既简单有效又具备成型工艺多样化的优点。

本文主要研究方面为,在控制其他影响因素的前提下,改变陶瓷微球与树脂体积比,探究二者的体积比对硼改性酚醛树脂基复合材料烧蚀性能的影响。

1.2烧蚀材料

1.2.1烧蚀材料概况

1995年烧蚀现象被首次发现。美国陆军导弹局于某兵工厂内进行高温实验,使用具有2570℃高温的火箭燃气喷射玻璃纤维增强的三聚氰胺树脂,发现尽管高温燃气将树脂表面冲刷分层,但表面6.4 mm以下材料未收丝毫影响,物理及化学状态均未发生改变,这一发现是当今烧蚀技术的先导。三聚氰胺树脂是在三聚氰胺、甲醛聚合体系中加入诸如:苯酚,脲,苯并胍胺等第三组分共聚所得,并且三聚氰胺受热会分解出剧毒的氰化物气体,储存期短,做成的复合材料与现今的耐烧蚀材料相比,烧蚀性能不是很好[13]。但是这项工作却具有举足轻重的地位,开创了现今烧蚀材料的先河。现如今的超音速飞行,乃至火箭发动机以及宇宙航行都依赖先进的耐烧蚀材料的开发与应用,因此称这项工作为现代科学技术最重要的成就之一也不足为过。

1.2.2烧蚀机理

升华机理、熔化机理、碳化机理是烧蚀材料三种基本的烧蚀机理。升华型烧蚀材料通过升华在高温下除去大量热量,主要包括PTFE、碳/碳复合材料以及石墨。其中,碳因其具有高辐射系数具有优良的烧蚀性能。虽然这类材料烧蚀性能优良,但具有成本高,隔热差等缺点,于是应用范围狭窄。熔化型烧蚀材料通过熔化吸收高温下的热量,并且在高温下受高速气流冲刷的能力优良,因为熔化后会形成SiO2液态膜。此类材料在成型大面积防热套时会遇到成型工艺性差的问题。碳化型烧蚀材料又以酚醛树脂基复合材料为代表,主要原理为 高分子材料在高温环境下碳化裂解吸热,并进一步利用其所形成的碳化层辐射吸热,同时碳化层也充当隔热层使向内部传递的热量减少。在以上三种烧蚀材料中,又以第三种碳化机理应用最广泛[14]。

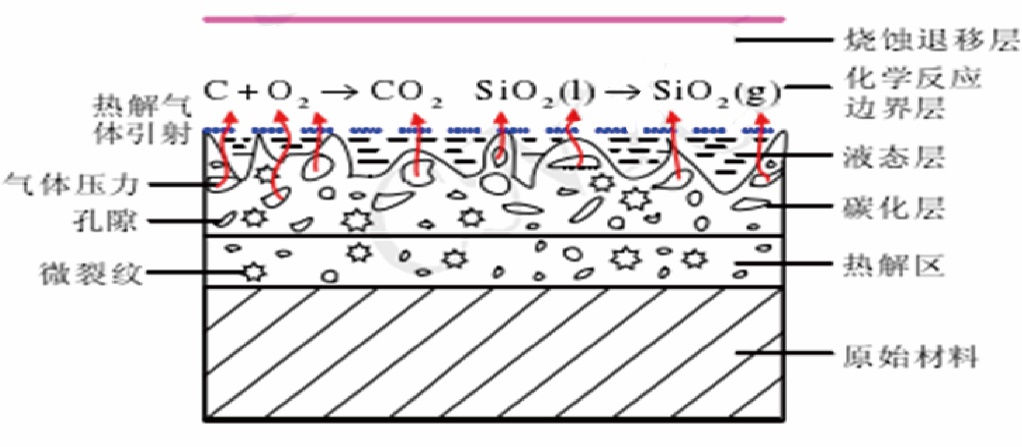

一般材料在烧蚀过程中分为两个部分,一是表面烧蚀,即材料表面在气动加热条件下发生熔化、升华、蒸发并伴随化学反应,此时为高速热气流所产生的离子对材料表面进行热玻璃而致使质量损失。第二种是体积烧蚀,即高速热流的热量热传导进入材料内部,从而导致内部材料由于热解和热氧化等反应致使质量损失。本文采用的是改性后的酚醛树脂基体和高硅氧玻璃纤维,制成熔化机理的酚醛树脂基烧蚀复合材料,又称之为硅基复合材料。其烧蚀过程中会在其烧蚀表面附着有很薄的熔融SiO2液态层,这是硅基复合材料烧蚀过程中的典型特征。

在高硅氧/硼酚醛复合材料的烧蚀中,首先通过自身的热容吸收掉本应通过热传导进入材料内部的热量。随后酚醛树脂首先应为受热发生分解,伴随着热分解反应的是包括H2、CO2、H2O等小分子气体的释放,最终将形成碳化层。同时由这些热分解产生的气体聚集并扩散并通过多孔碳层结构进入边界层。一方面,可以屏蔽复合材料表面上的热传导,即热屏蔽效应。另一方面进入边界层的小分子气体可以起到稀释氧气的作用,一定程度上减缓烧蚀。随着温度进一步升高,材料表面的纤维软化乃至熔融,在碳化层的表面上形成薄熔融液体层。随着烧蚀过程的进行,液态层的粘附力逐步降低,直至低于气流层的剪切力,最终导致熔融的二氧化硅被高速气流吹走。进而液态层的表面逐步向碳化层靠近直至推移到碳化层的内部,此时由于碳化层的存在,高速气流对熔融的SiO2吹除作用减弱,但是由于没有了液态层的保护,碳化层直接与边界层接触从而发生氧化反应。当碳化层的表面由于烧蚀逐渐退回至和液态层逐基本重合时,碳化层再次被表面液态层保护。也就是说,碳化层和液态层起到相互保护的作用。

图1.1 高硅氧/硼酚醛复合材料烧蚀机理示意图

1.3烧蚀用酚醛树脂

1.3.1酚醛树脂的耐高温性

酚醛树脂是人类首批合成的树脂,于1910年首次实现工业化生产。它是由易于制得的醛类及酚类化合物反应所得,因其具有优良的机械性能、耐烧蚀性、低密度性、尺寸稳定性被广泛应用在耐烧蚀领域。同时,三大树脂中酚醛树脂的高温残炭率最高,其高温粘结性能也十分优良,为酚醛树脂于耐烧蚀复合材料基体中的应用奠定了基础。但由于传统酚醛树脂分子结构的限制,高温裂解后形成的碳化产物为无定型结构的玻璃碳,各向同性,难以石墨化,从而在高温气流的冲刷下被产生的摩擦力及应力所剥离。因而传统酚醛树脂基复合材料在气动加热时会由于降解产生较多的孔洞以及开裂,降解严重,严重影响酚醛树脂基复合材料的高温耐烧蚀性能。然而,酚醛树脂价格低廉,并且具有良好的合成工艺性,可以对酚醛树脂进行改性从而提高其耐烧蚀性能[15]。

1.3.2硼改性酚醛树脂

近年来国内外对酚醛树脂改性的研究主要集中在三个方面,包括无机元素化学改性酚醛树脂,陶瓷先驱体改性酚醛树脂和酚醛树脂的无机共混改性。无机元素化学改性酚醛树脂是利用硼、钼、钨、铝等无机元素改性酚醛树脂,改性后的酚醛树脂的结构发生改变,从而在高温烧蚀后能够形成耐高温陶瓷或碳化物,获得优异的耐高温性能,并且化学改性经济性好,成型工艺简单,从而获得国内外专家的青睐[16]。

将硼元素引入酚醛树脂,即首先将苯酚与硼酸先反应生成硼酸酯,再与多聚甲醛等反应,得到硼改性酚醛树脂。这可以改善酚醛树脂的耐高温性能,特别是瞬时耐高温性能[17]。改性后的酚醛树脂中,无机硼元素的存在形式是B-O-C结合键,而C-C键能(334.72 kJ/mol)远低于B-O键能(773.3 kJ/mol),硼元素的引入也可减少游离酚羟基,从而显著提高改性酚醛树脂的热分解温度。可以看出,硼元素的引入显著改善了酚醛树脂的耐高温性。此外,由于B-O-C键的三向交联结构的存在,高温烧蚀时本体粘度很大[18]。另外,在烧蚀过程中可以产生具有高熔点和硬陶瓷结构的碳化硼,从而瞬时高温碳化层的线烧蚀速率和耐冲蚀性方面优于传统的酚醛树脂。

硼改性酚醛树脂有以下两种主要合成方法[19]:

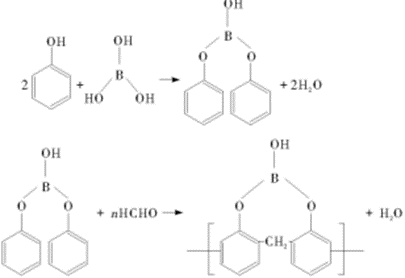

(1)硼酸酯法,用硼酸或氧化硼与苯酚反应,从而生成中间体硼酸酚酯,减压脱水后,中间体硼酸酚酯和多聚甲醛缩合反应生成具有支链的线状大分子。生产硼改性酚醛树脂的该种机理是硼酸或氧化硼与苯酚羟基反应从而封锁酚羟基。与此同时,还可改进支链烷基使之烷基化,从而大幅度提高制品机械性能,并且使得酚羟基引起的吸水、变色等缺点得到克服。硼元素的引入也提高了改性后酚醛树脂的耐烧蚀性,反应见图1.2此种生产方式产率高,但反应条件苛刻,产品质量和均一性受时间影响较大。

图1.2硼酸酯法反应式

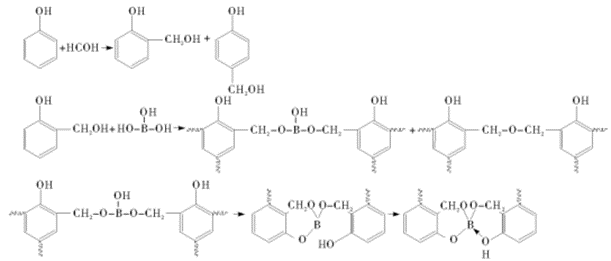

(2)甲醛水溶液法,此种方法分为酯化和缩合这两步反应,首先是在碱性催化剂作用下,苯酚与甲醛水溶液缩合反应生成水杨醇中间体,随后减压脱水,再将硼酸加入水杨醇反应体系中,并且注意控制反应时间和温度,从而可得到改性后的硼酚醛树脂。此种方法制得的硼改性酚醛树脂质量更易控制,且设备简单,但是也存在产率第及催化剂中金属离子会对电性能有不良影响等多种缺陷,反应式如1.3所示。该种生产方式为当今生产硼酚醛的主流方法。

图1.3 甲醛水溶液法制备BPFR的反应过程

1.4 本课题研究内容与目的

酚醛树脂由于其优良的耐烧蚀性能,在国防及宇航领域应用广泛。目前国内外学者主要通过加入无机填料来改善材料的耐烧蚀性能及机械性能。本文主要采用物理共混法将同一种陶瓷微球以不同配比添加到硼改性酚醛树脂基体中,以预浸料叠层的方式通过设计与试验,制备轻质防隔热复合材料,陶瓷微珠在预浸料面内均匀分布,在复合材料层间以梯度形式分布。通过测试由此制备的复合材料的密度、导热系数、力学性能与烧蚀性能来验证设计的合理性。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。