NFA材料粉末冶金成型工艺研究毕业论文

2020-04-06 11:09:11

摘 要

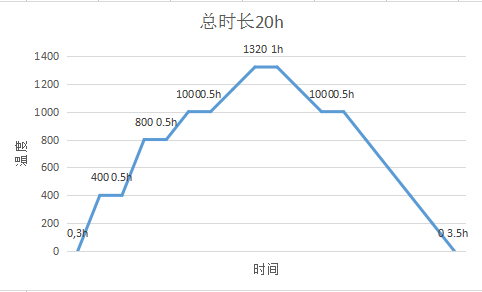

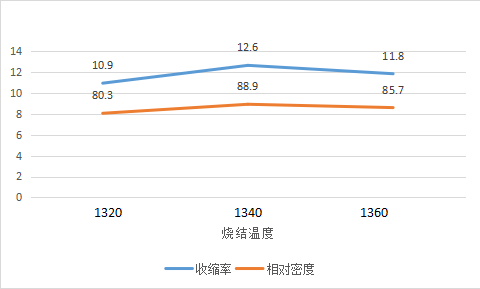

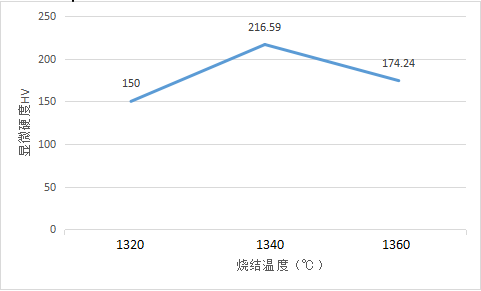

本文介绍了NFA材料的应用背景和研究方向。采用机械合金化制备Fe-14Cr-3W-Y2O3-XSi粉末,然后通过单向模压技术成型,在管式炉中通入流动氩气,分别在1320℃,1340℃,1360℃下进行烧结。通过观察烧结体的金相组织,计算其烧结收缩率和相对密度,分析温度和含硅量对合金组织性能的影响。

实验结果表明:1340℃下进行烧结的Fe-14Cr-3W-Y2O3-2Si合金力学性能最佳。在一定范围内,添加的Si含量越高,合金的致密度和硬度越高。

关键词:机械合金化;烧结温度;Si含量;硬度;致密度

Abstract

This paper introduces the application background and research direction of NFA materials. The Fe-14Cr-3W-Y2O3-XSi powder was prepared by mechanical alloying, and then formed by unidirectional molding technology. The flowing argon gas was injected into the tube furnace and sintered at 1320 ℃ ~ 1340 ℃ ~ 1360 ℃ respectively. The effects of temperature and silicon content on the microstructure and properties of the alloy were analyzed by observing the microstructure of the sintered body, calculating the sintering shrinkage and relative density.

The experimental results show that the Fe-14Cr-3W-Y2O3-2Si alloy sintered at 1: 1340 ℃ has the best mechanical properties. In a certain range, the higher the Si content, the higher the density and hardness of the alloy.

Keywords: mechanical alloying; sintering temperature and Si content; hardness; density

目 录

第1章 绪论

1.1引言 1

1.2目的和意义 1

1.3国内外研究综述 2

1.4粉末冶金工艺简介 4

1.4.1MA工艺的主要影响因素 4

第2章 材料的制备和测试方法 6

2.1 引言 6

2.2合金粉末成分设计 6

2.3实验设备和实验方法 7

2.3.1 实验设备 8

2.3.2MA法制粉 8

2.3.3合金粉末模压成型 9

2.3.4真空烧结 9

2.4性能及组织分析方法 9

2.4.1烧结收缩率计算 10

2.4.2相对密度测试 10

2.4.3硬度测试 11

2.4.4金相分析 11

第3章 烧结温度对NFA材料组织及性能的影响 12

3.1引言 12

3.2实验方法 12

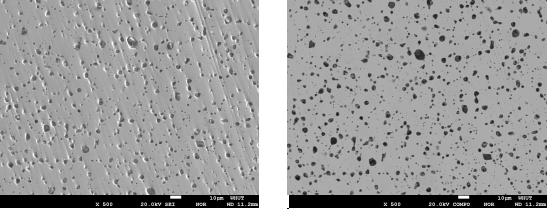

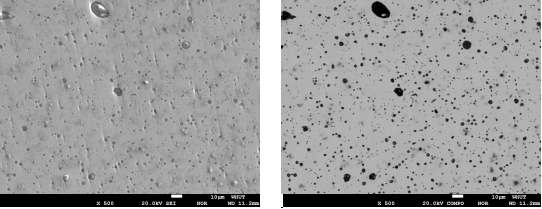

3.3.1烧结温度对金相微观组织的影响 12

3.3.2烧结温度对合金性能的影响 14

3.4小结 15

第4章Si含量对NFA材料组织及性能的影响 16

4.1引言 16

4.2实验方法 16

4.3Si含量对合金微观组织及性能的影响 17

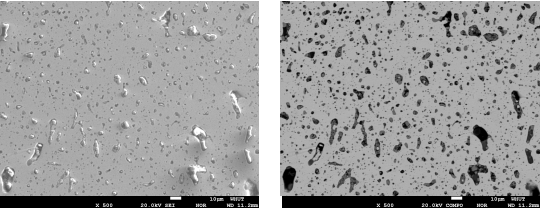

4.3.1Si含量对合金微观组织的影响 17

4.3.2Si含量对合金性能的影响 19

4.4小结 20

第5章 总结 21

参考文献 22

致谢 24

第1章 绪论

1.1引言

在本章节中,分析了本课题的研究背景,介绍了课题的目的和意义。同时综述国内外研究现状,简述了粉末冶金工艺过程以及不同合金含量对材料性能的影响。

1.2目的和意义

随着全球对能源需求的不断增长和向无碳发电模式转变的愿望,加上科技的不断进步,核能的利用越来越受到人们的关注,它具有清洁,无污染的优点。许多国家在过去的几十年中都作出了努力。人们想要利用新的能源,同时也承受着巨大的风险。核裂变反应的特点是具有很高的温度和能量,但也伴随着释放很大的核辐射。虽然少量的辐射可以帮助人们治疗疾病,但过量的辐射就会对人体产生严重危害。在核能的历史上,就曾发生过核泄漏问题。相比于核裂变,核聚变反应有着更高的安全性和清洁度。但要进行核聚变反应,其条件十分苛刻,不仅需要极高的温度,还要巨大的压力才能保证反应发生。且聚变所产生的放射性固体废料主要是反应设备中因产生的中子冲击而活化转变的放射性结构材料。实验过程中,大量高能中子、电磁波、质子等粒子流会与装置第一壁发生反应,产生大量的辐照缺陷,使宏观性能发生变化,减少使用寿命,从而影响设备使用的安全性,促使其需要频繁更换,更要对换下来的管壁考虑其残留的放射性。可见,核能的利用对人们有着很大的挑战,其所需材料需要有特殊的性能。因此,我们需要制备先进的材料,使其能够在这些严苛的条件下可靠地运行。

学者研究出的ODS合金,具有很高的使用温度,甚至在其熔点附近仍具有优异的高温抗蠕变强度,同时能使添加的元素更好的固溶于合金中,从而更好地发挥其抗氧化能力。不仅如此,ODS合金在中子辐照下还具有低的诱发活性,大大提高其抗辐照肿胀能力。但纳米团簇铁素体合金(Nanoclusters Ferritic Alloy,NFA)与传统ODS合金相比,结构尺寸更小,分布密度更高。以Ti-Y-O纳米团簇为弥散强化相的NFA材料拥有更加卓越的断裂强度、屈服强度和高温蠕变强度。除此之外,Ti-Y-O纳米团簇在大剂量的辐射照射下有很强的稳定性,十分适合作为核聚变反应堆的管壁材料。

现阶段NFA材料的制备过程通常为机械合金化 热等静压/热挤压 后续热处理。需要高温高压条件来保证合金的性能。但这种苛刻的条件很难达到且需要很高的成本,且已有实验表明,NFA材料在1000℃以下便可形成Ti-Y-O团簇,但随着温度的升高和时间的延长,团簇结构会发生粗化。在两者的平衡下,可以通过改变合金成分含量以及加热温度等方式来不断调整合金性能。尽可能降低合金致密化所需热固化温度,优化纳米团簇结构和分布,在成本较低的条件下制备出优质的NFA合金,并拓宽其其他领域应用范围,使这种材料能够更好的用于实际。

在一些研究中,已经表明Si元素可与Y、O元素在ODS合金烧结中可形成复合纳米强化相,且适当添加Si能降低最佳烧结温度,从而使较低的烧结温度就可获得制品,并极大的提高合金的相对密度和力学性能,减小粗化可能。同时,Si是一种扩散系数较高的元素,添加到抗辐照钢中,可以增加空位的活动能力,降低空位过饱和浓度,从而减少空洞的形核率,延长辐照肿胀孕育期,使合金在更长的辐照时间下才会发生辐照肿胀,表现为合金抗辐照肿胀性能的提高。因此,Si元素的添加不仅能减少制备成本,制备时间还能获得高质量,性能更优异的制件,提高合金拉伸强度,显微硬度和伸长率[1]。这能大大提高经济效益和质量。本次实验验证并确定在此基础上研发的NFA材料的最高烧结温度和Si对该合金的影响。

1.3国内外研究综述

一直以来,核聚变能的商业化应用都面临着三个挑战:能量的提取,等离子体的控制以及结构材料的选用。其中,结构材料的选用是制约中国参与的“国际热核实验堆计划”国际重大合作项目发展的核心问题之一。目前对聚变堆Fe基结构材料的研究方向主要集中在低活化铁素体/马氏体钢和奥氏体不锈钢。表1为两种材料的性能对比。

表1 聚变堆候选结构材料性能比较[1]

候选材料 | 缺点 | 优点 |

奥氏体不锈钢 | 制造和焊接性能好 抗氧化性能好 可优化的抗辐照性能 | 运行温度差 抗液态金属腐蚀性差 低热应力因子 |

低活化铁素体/马氏体钢 | 抗辐照肿胀性能好 好的热应力因子 液态金属相容性好 | 焊接性能差,铁磁效应 任翠转变温度高 运行温度不高 |

从表中可以看到奥氏体不锈钢拥有更好的焊接性和抗氧化性能,而低活化铁素体钢拥有更优异的抗辐照肿胀性能。在聚变反应中,抗辐照性能更加突出,所以近几年,研究主要围绕在RAFM钢上。据实验观察,RAFM钢的最高工作温度仅在550℃,这无法满足实验要求。通过加入具有高稳定性的纳米氧化物颗粒,其极限使用温度大大提升。且由于纳米颗粒严重阻碍了相对位错的运动,合金的抗拉强度也有大幅度的增加。但传统的低活化铁素体/马氏体的抗辐照性能和高温抗蠕变性能仍不是很理想。在此基础上的制备出的ODS合金,在用钨,钽,钒,锰取代有放射性的钼,铌,镍元素后,其具有低活化特性,提高了抗辐照性能。同时通过MA技术加入了纳米氧化物弥散相如Y2O3颗粒,使其分散在基体中,在后续烧结处理中以复合物的形式析出,提高了材料的高温力学性能。现大多数的学者都已接受S.Nomura所认为的Y2O3颗粒在球磨过程中不断进行破碎细化,并可能在接下来的烧结,热处理等过程中进行分解形成复合化合物。Y.Kimura等的后期实验证实了这一点。H.Sakasegawa总结了含Y,Ti氧化物的存在形式,其大致分为两种,符合化学计量比的和不符合化学计量比纳米团簇。在最新的研究结果中,Ceri A.Williams等通过三维原子探针对ODS合金进行了分析,发现弥散相中存在着复杂的壳结构。除了Y,O等 还有少量Si,Mn,这也侧面证明了加入的Y2O3在后续实验中发生了分解。Dousti.研究认为,球磨过程中经历了5个阶段,最先的壳结构是由Cr,W,Ti粉包裹着Fe粉形成新颗粒。但邱涛等人对球磨过程重新进行了分析,认为Fe粉的颗粒尺寸远小于Cr,W,Ti粉颗粒,且其比例远高于这三种粉末,Fe被包裹的可能性不大,最终在实验中得出了新的合金化5阶段。M.Ratti在实验中发现Ti对纳米氧化物颗粒的细化和再析出有明显的促进作用,但过多的Ti反而会产生大尺寸的TiO2颗粒,沉淀在晶界等处,造成较大的应力集中,对高温抗蠕变性能和材料强度都有很大的影响。

经过多年的实验,研究者在材料的物理性能测试,微观组织以及团簇尺寸和稳定性研究有了很大的进步。2003年,Miiler等用机械合金化,热挤压等工艺制备了12YWT合金。该合金在800℃和850℃的条件下成型后,其高温下的蠕变性能比12Y1材料提高了6个数量级。2007年,Miller等人又用不同的工艺制备了12YWT合金,研究其氧化物弥散强化相的特点和屈服性能。研究结果表明,以Ti-Y-O纳米团簇的弥散强化相合金相较于弥散相为Y2Ti2O7或TiO2的传统ODS铁基合金,其拥有更加优异的断裂强度和屈服强度。2012年,吕铮采用机械合金化和热等静压技术制备了14Cr-ODS铁素体钢。在观察其微观结构时,发现在机械合金化过程中经过不断冷焊和断裂的粉末尺寸先增加(0-2h)后下降(2-70h),晶粒尺寸也是随着球磨时间的增加,先增加后减小。同时,其他合金元素Cr,W,Y2O3固溶于铁素体基体中,其后会相互发生反应产生第二相。这三种析出相分别为富Ti-Y-O纳米团簇,少量Y2Ti2O7析出相和块状富Cr-Ti相,它们密度极高,尺寸都只在几个纳米范围内[2]。在1250℃下进行8小时高温处理后,这些纳米团簇表现出了良好的稳定性,其中Y2Ti2O7的密度有所增加,2013年,Oksiuta等的研究发现,当退火温度低于1200℃时,Ti-Y-O纳米团簇有些许长大,但尺寸仅由2.8nm长大至3.5nm,且硬度变化很小,这说明了该纳米团簇拥有良好的稳定性。当退火温度提高至1300℃时,纳米团簇将长大甚至超过8nm,显微硬度也由退火前470HV降低至350HV[3]。2015年,上海大学的刘文庆等也发现了当退火温度提高到1200℃时,纳米团簇存在长大现象,且在微观观察中能轻易看到粗化了的团簇颗粒,其分布密度也不断下降。这就造成了合金显微硬度的显著下降。

目前,当温度超过1150℃~1200℃时,Ti-Y-O纳米团簇发生明显长大已被大家认同。Alinger学者认为,Ti元素并不影响在800℃和1000℃的热加工工艺中纳米团簇析出相从基体中析出,但该析出相的体积分数会随温度的升高而减小,。在1150℃时加工,要形成Ti-Y-O团簇结构就必须要有Ti元素的加入,且Ti元素有利于团簇在高温条件下保持其尺寸大小。近些年,已有不少学者对Ti-Y-O类型的纳米团簇析出相这方面进行了研究。和普通的铸造等工艺不同,纳米团簇结构在机械合金化后进行HIP或HE可以实现。但2016年,卢晨阳等研究学者通过放电等离子烧结技术(SPS)制备了超细晶粒的纳米结构9Cr-ODS钢,在对其基体进行组织观察时,发现了弥散分布的高密度Y-Ti-O纳米团簇颗粒和Y2Ti2O7析出相。也有学者在其他合金系进行了研究分析。Xiu Lin等对添加了Al2O3的铁基合金进行了组织观察,发现了5nm左右的Y-Al-O纳米团簇[5]。在高温下,其也具有很好的稳定性。但对于核聚变反应装置第一管壁材料来说,其并不能在辐照条件下很好的工作保持强度和尺寸,所以添加Al元素并不能满足聚变管壁材料,但它可以表明,添加其他元素可以形成纳米团簇结构。因此,藤雅之等人在Fe-Cr-Mo(W)-Y合金中添加了Si元素,进行粉末冶金烧结后,在基体中观察到Y2SiO5的纳米团簇结构。在ODS合金的基础上发展的NFA材料,其基体中弥散分布着大量5~10nm的Ti-Y-O纳米团簇,具有比ODS合金高几个数量级的抗高温蠕变性能。且在中子辐照的条件下,展现出了优异的抗辐照脆性和抗辐照肿胀。但其工艺温度过高,对晶粒长大有促进作用,同时也增加了加工成本。根据上述研究成果,姚振华等在14Cr-ODS钢中加入不同含量的Si元素,在1350℃下进行烧结。对烧结体进行金相观察后发现了含Si的纳米团簇析出相[6]。同时,其烧结温度也有相应的降低。在同样的烧结温度下进行烧结的含Si和无Si的ODS钢,含Si钢的相对密度和拉伸强度相对于无Si钢有很大的提升。其高温抗蠕变性能和抗辐照肿胀能力也有相应的提升。

1.4粉末冶金工艺简介

机械合金化制粉是铁基合金制备过程中关键的一步。将机械法或物理化学法制备的合金粉末按比例混合后,按照一定的球料比,同相应钢球放入高能球磨机中,充入特定气体达到要求的球磨氛围,在一定转速下,粉末颗粒和磨球反复进行激烈的冲撞摩擦,从而使粉末颗粒不断受到剪切,摩擦,压缩等混合作用力发生破碎冷焊,粉末颗粒严重变形,产生大量内部缺陷,界面间发生固态反应或相互扩散,最终获得超小尺寸的合金粉末。制备粉末结束后,根据所需形状进行模压成型,获得具有一定密度和强度的坯块。此时的试样硬度强度低,需进一步进行烧结才能达到设计要求。根据烧结温度是否超过金属的熔点,粉末合金烧结被分为固相烧结和液相烧结[7]。其中,液相烧结中有液相产生,但温度不会高于基体金属熔点,固相烧结中烧结温度不高于任何一种元素熔点。粉末冶金和其他工艺相比有很大的优点,例如超高熔点的金属成型,非晶材料的制备。

1.4.1MA工艺的主要影响因素

- 球磨容器和球磨介质 在球磨过程中,磨球与粉末颗粒进行激烈的碰撞,冷焊,不断撞击容器壁,若容器与磨球过度碰撞,致使两方中产生疲劳裂纹,脱落杂质,会使粉末受到污染。

- 球磨时间 进行球磨的时间越长,粉末间的化学反应进行的越充分。但时间过长会导致颗粒间发生过焊的缺陷,影响合金粉末的性能。

- 球磨转速 球磨过程中,是磨球与颗粒进行的碰撞使粉末颗粒破碎或发生反应。转速不同,产生的能量不同,原子间的扩散速度不同,致使发生不同的机理反应,最终影响到球磨后反应产物的形貌不同。

- 球料比(BPR)球料比是指球磨机内研磨体质量和物料质量之比。单位时间内,球料比越大,粉末与磨球接触的越多碰撞越激烈,接受的能量越高,机械合金化过程反应速率越快。但球料比过高,会使球与容器壁,球与球之间碰撞跟激烈,易产生杂质,损坏设备,且污染合金粉末,生产效率不高。球料比过小,单位质量的颗粒所获得的能量少,难以达到理想的合金化效果。

- 球磨氛围 球磨时,粉末之间会发生化学反应,球磨罐中的气体会严重影响到反应过程。一般情况会在球磨前向罐内冲入惰性气体,防止空气中的物质与粉末进行反应。特殊情况下,会向罐内充入气体使粉末与之反应产生特定化合物[8]。

- 过程控制剂和粘接剂 过程控制剂在球磨过程中并不参与反应。在实验过程中,粉末易粘连在磨球表面和球罐内壁,对粉末与球体的接触面积和能量传递有较大影响,也影响出粉率。同时,在压制成型过程中,粉末之间无法紧密粘接在一起,即使在较大压力下压制,其强度也较低甚至难以成型。粘接剂起到粉末连接作用,更利于模压成型。经过复合力的作用磨出的粉加工硬化严重,有较大的残留应力,对后期压制有不利影响,易出现掉角,分层等现象。过程控制剂的添加有利于改善粉末压制性能。但过早加入会使其在球磨介质的撞击下分解出杂质原子,污染粉末,因此,过程控制剂的添加时间和含量也要引起重视。

第2章 材料的制备和测试方法

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。