Ni-Mo-P三元镀层的制备与表征毕业论文

2020-04-06 11:09:16

摘 要

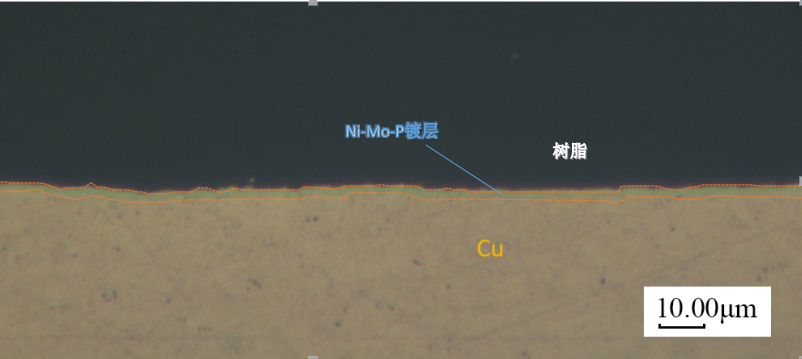

随着高温功率器件工作温度的提升,传统Ni-P扩散阻挡层已无法胜任,亟需耐高温扩散阻挡层。研究发现通过化学镀在Ni-P镀层内共沉积Mo元素,可得到高温耐蚀性、导电性能、表面形貌及强度等性能更优的Ni-Mo-P三元镀层,但制备Ni-Mo-P镀层存在镀速低、镀层薄、外观粗糙及Mo含量较低等问题。本文成功在铜基板上制备出含Mo量较高的Ni-Mo-P三元镀层,利用电子探针与能谱仪表征了镀层的表面形貌和化学成分,设计正交实验探究了钼酸钠浓度、次亚磷酸钠浓度、pH及温度对镀层表面微观形貌和化学成分的影响规律。结果表明,镀液参数与反应条件显著影响镀层的微观形貌、化学成分及镀速,且针对不同的工艺指标,镀液配方与反应条件的影响规律也不相同。例如,针对Mo含量指标,最优镀液制备方案为:钼酸钠浓度4.0g/L、次亚磷酸钠浓度25g/L、pH 8.2、温度76℃。本文为化学镀Ni-Mo-P三元镀层工艺提供了理论依据,为其在工业中的广泛应用做出了贡献。

关键词:扩散阻挡层;化学镀;Ni-Mo-P镀层;正交实验

Abstract

With the improvement of the operating temperature of the high-temperature power device, the conventional Ni-P diffusion barrier layer has been unable to perform, and there is an urgent need to prepare a diffusion barrier layer with better high-temperature resistance.It was found that Ni-Mo-P ternary coating with better properties such as high temperature corrosion resistance, electrical conductivity, surface morphology, and strength can be obtained by co-depositing Mo in the Ni-P coating by electroless plating.However, the preparation of Ni-Mo-P coating has a series of problems such as low plating speed, thin coating, rough appearance and low Mo content.In this paper, a Ni-Mo-P ternary coating with high Mo content was successfully prepared on a copper substrate.The surface morphology and chemical composition of the coatings was characterized by Electron probes and energy dispersive spectroscopy.The orthogonal experiment was designed to investigated the effect of the concentration of Na2MoO4, the concentration of NaH2PO2, pH and temperature on the surface microscopic morphology and chemical composition of the coating.The results show that the plating solution parameters and reaction conditions significantly affect the micro-morphology, chemical composition and plating speed of the coating. And for different process indicators, the plating bath formulation and reaction conditions have different effects.For example, for the Mo content index, the optimal bath preparation scheme is:the concentration of Na2MoO4 is 4.0g/L4.0 g/L, the concentration of NaH2PO2 is 25 g/L, pH 8.2, temperature 76℃.This paper provides a theoretical basis for the electroless Ni-Mo-P ternary coating process and contributes to its wide application in industry.

Key Words:Diffusion barrier;Electroless plating;Ni-Mo-P plating;Orthogonal experiment method

目 录

第1章 绪论 1

1.1高温功率器件封装 1

1.2 扩散阻挡层(UBM) 2

1.3 Ni-Mo-P化学镀层 3

1.4 本课题的研究意义 4

第2章 Ni-Mo-P三元镀层的制备 6

2.1 镀液的制备 6

2.1.1 药品与主要仪器 6

2.1.2 镀液的初始配方 6

2.1.3 镀液的制备方法 7

2.2 基体的前处理 8

2.3 施镀Ni-Mo-P化学镀层 9

2.4 正交实验的设计 9

2.5 镀层厚度及性能的检测 10

2.5.1 镀层厚度的测定 10

2.5.2 Ni-Mo-P镀层的表面微观形貌和组成的测定 11

第3章 实验结果与分析 13

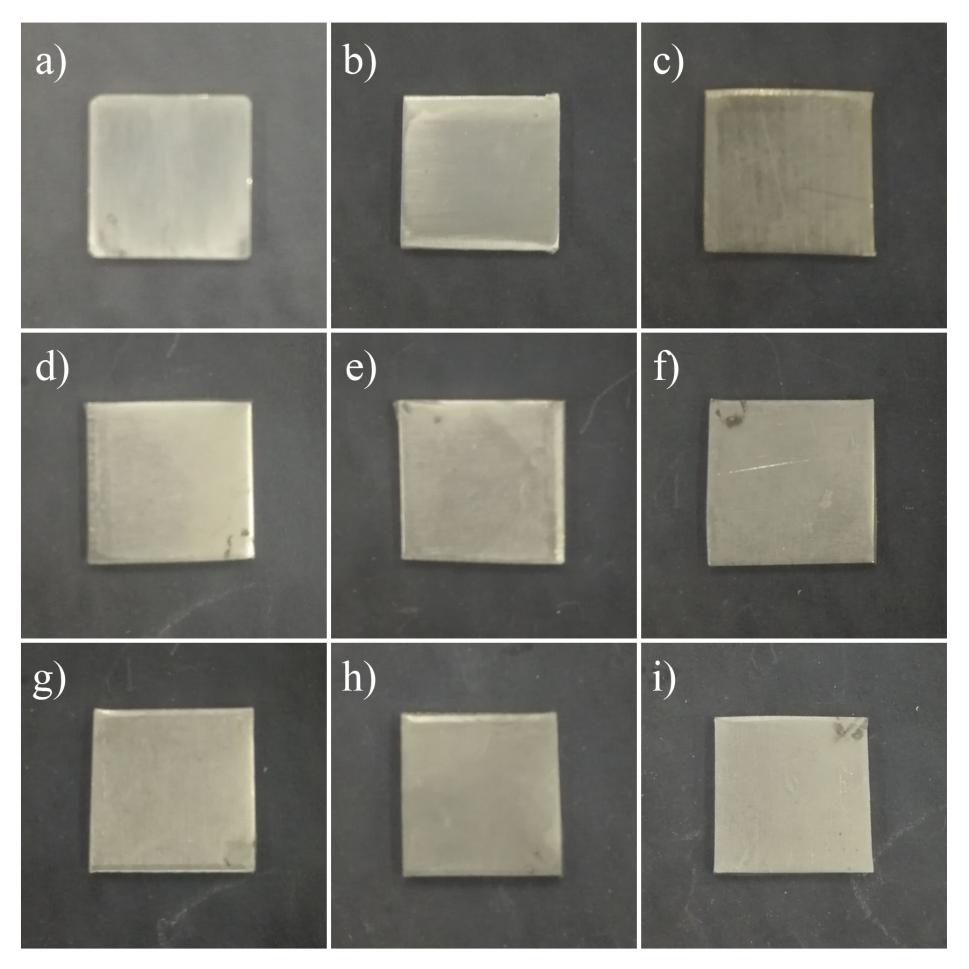

3.1 实验所得镀层直观形貌分析 13

3.2 镀层的表面微观形貌 13

3.3 镀层的成分及镀速 15

第4章 结论与展望 21

4.1 Ni-Mo-P三元镀层的制备与性能表征结论 21

4.2 Ni-Mo-P 三元镀层的未来展望 21

参考文献 23

致 谢 25

第1章 绪论

1.1高温功率器件封装

近年来随着电子工业领域的高速发展,电子元器件产品性能逐步提高,且电子产品逐渐趋向小型化、集成化、多功能化。功率器件性能要求逐渐提升,意味着芯片内部有着更高的电流密度和功率,将会产生更多的热量。为有效替代传统不耐高温的Si芯片,第四代SiC已投入生产,它能够在高温下持续工作,但更高的服役温度也导致了其连接和封装更加困难[1]。因此如何有效提高高温功率器件封装的可靠性便成为了当下研究的热点。

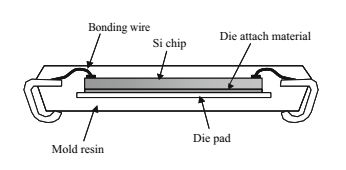

在一系列封装技术中,粘晶技术(die attachment)由于其电子器件的集成度高、可靠性好并且结构较简单,从而广泛应用于汽车、航空航天等各个领域。在功率器件的封装单元中,芯片粘贴结构如图1-1所示,该芯片粘贴结构满足高功率电子器件封装的基本要求,该单元由三部分组成,分别是基板、粘晶材料和功率芯片[2]。在该封装单元中,功率芯片表面的金属化层和基板表面的金属化层直接由高温焊料连接,这就是粘晶技术。回流焊接过程中,高温焊料与基板表面的金属化层(一般为铜)反应得到金属间化合物,并形成焊点。因此,金属间化合物除了连接基板和功率芯片,还是功率器件的封装单元的一种散热途径。目前Pb-Sn系焊料仍然是电子工业中应用最多的焊料,主要是因为含Pb钎料有合适的熔点、良好的机械性能、优异润湿的性能和导电导热性能,且生产成本低。然而Pb及Pb合金是对人体健康有危害的,国内外研究表明Pb及Pb的化合物因具有很大的毒性而被环境保护机构(EPA)列入对人体和环境危害最大的化学物质之一[3]。由于环境保护法的限制以及无铅化禁令的颁布,新的无铅焊料便有了更多的机遇,工业界不断研究可替代传统高Pb焊料的无Pb焊料,目前大部分的含铅钎料均被其他成分所替代,在粘晶技术中,界面连接材料正朝着无铅化发展[4,5]。然而,与高铅钎料相比,无铅钎料容易导致基板在焊接接头形成时生成脆性金属间化合物(Intermetallic Compounds: IMC),并且在接头服役过程中尤其在高温的工作条件下会持续增长,从而导致界面连接强度大大降低。因为焊接接头内部的焊料、基板和生成的金属间化合物的热膨胀系数不相同,使得连接热疲劳失效。由于金属间化合物是脆性的,在界面连接处容易产生应力集中,所以其在服役过程中还容易出现因受外力而剥离等现象[6,7]。如果能抑制金属间化合物的过度生长,那么高温功率器件的封装问题将得到大的改善,因此倒装芯片中凸点下金属化层(Under Bump Metallization:UBM)的制备以及元素扩散阻挡性能成为了当前的研究热点。

图1-1 芯片粘贴结构[8]

1.2 扩散阻挡层(UBM)

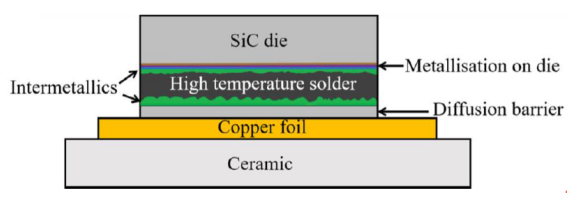

随着集成电路技术的发展,铜因为熔点高、电阻率更小、抗迁移能力更高代替了传统的铝成为新一代的互联材料[9],但是Cu原子易扩散到芯片中与Si及其氧化物发生反应造成深能级夹杂[10]大量学者尝试通过在基板上制备一层金属镀层来实现能抑制金属间化合物的过度生长以及Cu的扩散,如图1-2所示。

图1-2 芯片粘贴中的镀层位置

UBM(under bump metallization)是连接芯片与焊料的金属化层,一个优秀的无电扩散阻挡层UBM应该具有连接芯片、良好的覆盖和附着力、低电阻率、缓冲钎料的扩散反应、提供散热途径、及调节热膨胀系数[11,12]。几乎所有的扩散阻挡膜,例如TiN或TaN,都是通过物理气相沉积(PVD)或化学气相沉积(CVD)方法制造的,通过这种方法形成用于后续Cu电沉积的Cu晶种层。但是CVD效率低且成本高,PVD又难以控制镀层成分而且对小尺寸凹槽填充效果比较差[13]。与PVD相比,无电沉积提供了更加适形的薄膜结构,适用于制造超薄屏障,因此化学镀因其成本低、操作简单、能够有效填充且适用于多种类基材、镀层比较均匀等优点,引起了人们的研究关注。

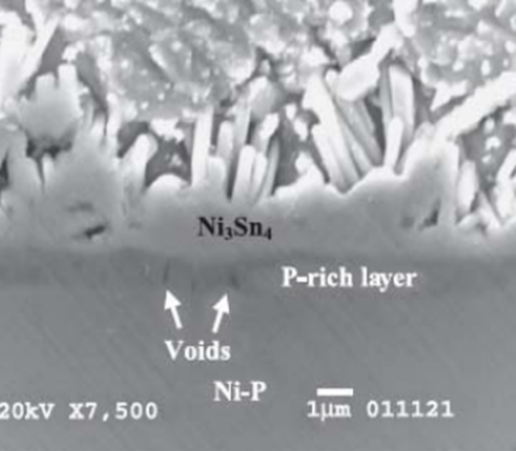

化学镀镍技术从出现到发展至今已有近70多年历史,早在1844年,Wurtz就发现金属镍能够在次磷酸盐的水溶液中被还原出来[14],但A.Brenner和G.Riddell才是真正的化学镀镍技术的奠基人,他们在1946年获得了新镀镍方法的专利。该专利归功于A.Brenner和G.Riddell的电镀制备Ni-W合金的研究,当他们在电解液中加入次亚磷酸盐以后,察觉到电流效率居然达到了112%。他们在研究了这一现象的成因,并在1947年提出了沉积非粉末状镍的方案,研究出如何催化形成镀层,使化学镀镍技术在工业领域的应用有了可能性[15]。化学镀镍技术发展至今已经比较成熟,目前电子封装产业中广泛使用的是Ni-P镀层,镍是Cu和Au之间常用的电子连接器和焊接互连材料,且P原子的引入可以填充Ni膜的晶界空隙,从而改善其阻挡作用。Ni-P镀层的镀速也比较快、成本低、镀层的残余应力低、镀层较均匀。然而,非晶态NiP薄膜仅具有中等的机械强度,并且在其结构转变为结晶相后具有足够高的磁化率而被归类为铁磁[16]。Ni-P镀层在高温工作环境下容易与钎料发生反应生成柱状的N3P晶化层,如图1-3所示。该晶化层并不致密,使得各种元素在镀层中扩散而产生大量的纳米级孔洞,降低了Ni-P镀层的扩散阻挡性能。为解决这一问题,国内外许多学者希望在传统的Ni-P二元镀层的基础上通过添加其他合金元素形成三元合金镀层,从而得到强度更高性能更好的扩散阻挡层。最初有学者发现,Fe能与Ni大量化学共沉积,所以在二元合金Ni-P合金的基础上掺杂第三相Fe元素得到Ni-Fe-P三元镀层。Fe元素的加入也的确改善了Ni-P镀层的物理和化学性能。但是在Ni-Fe-P化学镀层的制备过程中,由于Fe2 和Ni2 的沉积电位差太大,更是因为Fe2 容易氧化,使得镀层的制备与较为困难,镀层中的铁也有可能在服役过程中被氧化,导致镀层使用寿命降低[17]。许多二元和三元合金,如Ni-P(B),Ni(Co)-W-P和Ni-Re-P也已被研究作为铜金属化扩散阻挡层。所以部分研究人员尝试在二元合金Ni-P合金的基础上掺杂新的第三相不容易被氧化的且能与Ni化学共沉积的Mo元素,制备出性能较好的Ni-Mo-P三元镀层。

图1-3 Ni-P镀层与焊料回流后的界面结构[18]

1.3 Ni-Mo-P化学镀层

化学镀Ni-Mo-P合金镀层在最近几年也获得了大量的学者研究。Ni、Mo、P的化学共沉积是个很复杂的过程,这个过程受到许多因素的影响,成功的共沉积需要合适的温度、稳定的镀液成分、催化活性高的基体、合理的施镀时间等众多因素的共同作用。

在镀液的成分方面,Y. WU通过在制备Ni-P镀层的镀液中添加MoO42-并且添加了络合剂从而使镀层中出现Mo元素[16]。苏博通过在铁基上制备Ni-Mo-P镀层发现以次磷酸盐作还原剂,在氨碱性溶液中,以柠檬酸盐作为配位剂,同时在配方中加入金属镍离子和钼酸盐,沉积出了Ni-Mo-P合金镀层[19]。他还发现如果降低镀液中镍离子的浓度,那么所制得的Ni-Mo-P镀层中的钼含量将会上升,但沉积速率将会下降,镀层中的磷含量则随着化学镀液中组成成分的变化在比较宽的范围内波动。由于Mo元素的加入导致了相比于Ni-P镀层的制备,Ni-Mo-P合金镀层的镀速明显下降。吴玉程根据合金的共沉积机理,发现要想镍、钼离子发生共沉积,必须使它们的析出电位接近[20]。所以必须调整溶液中的络合物的量,改变各离子的自然电位,这样当溶液中加入MoO42-才能使钼离子与镍离子的析出电位往负移并接近,达到镍钼合离子共沉积的目的,这样钼离子对溶液沉积反应的抑制现象会有所缓解。为此,加大络合物的添加量并加以辅助添加剂,从而使合金的沉积速率适中,得到表面质量良好的Ni-Mo-P镀层。卢忠铭[21]等研究发现以柠檬酸钠为主络合剂、醋酸钠为辅络合剂的体系对Ni、Mo离子实现共沉积有着较好的作用。

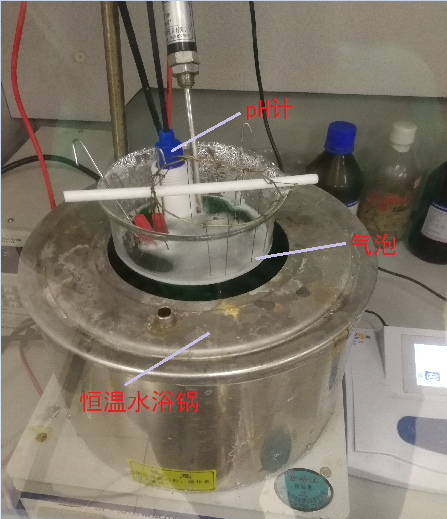

研究表明,提高镀液的温度会加快沉积反应的速率,则镀速会相应增大,但过高的温度会导致镀液不稳定发生自分解现象。通过在镀液中添加添加剂,可以起到稳定镀液的作用,这样既保证了镍、钼、磷原子的能够共沉积,又保证了镀层的沉积速率。基板的活性对镀层的质量及镀速也有一定的影响,基板的表面并不能直接引起镀层的沉积,所以在施镀前需要对基板进行活化处理。研究发现相比于Ni-P镀层,Ni-Mo-P三元镀层硬度更高,孔隙的生成率更低,且其耐腐蚀性随镀层中钼含量的增加而提高,尤其由于高熔点的金属元素Mo的加入使得镀层的热稳定性明显提高。通过调整合金中的Mo含量可以改变镀层的热膨胀系数,使镀层与其它连接层的热膨胀系数匹配,以此减小镀层在服役过程中由于循环热应力造成的损伤,提高器件的使用寿命。虽然Ni-Mo-P三元镀层作为凸点下金属化层的性能优良,但由于其制备方法较Ni-P镀层困难,成本较高且制备工艺尚未成熟,导致其还不能在工程界作为优良的UBM广泛应用。因此,研究制备Ni-Mo-P三元合金镀层的合理工艺方案具有重要意义和价值。

1.4 本课题的研究意义

传统的Ni-P镀层在高温工作环境下的性能并不能满足当代工业的要求,并且易生成产生大量的纳米级孔洞,导致电子封装的可靠性降低。为了提高镀层的性能,将Mo、W等高熔点金属元素与Ni–P实现共沉积获得Ni–Mo–P、Ni–W–P三元合金镀层是提高镀层热稳定性和耐磨、耐蚀性能的有效方法之一[21]。通过在Ni-P合金镀层基础上引入第三相元素Mo,由于Mo元素这种熔点较高的金属元素的加入,调整了镀层的微观结构,提高了镀层的硬度、致密性、耐腐蚀性、热稳定性等物理、化学性能,从而得到热学性能和扩散阻挡性能更好的Ni-Mo-P三元镀层。但目前制备化学镀Ni-Mo-P 合金镀层的工艺并不成熟,镀速低、镀层薄、外观粗糙及镀层中Mo含量较低等一系列问题仍然存在,这在很大程度上限制了化学镀Ni-Mo-P合金镀层的实际应用[22]。

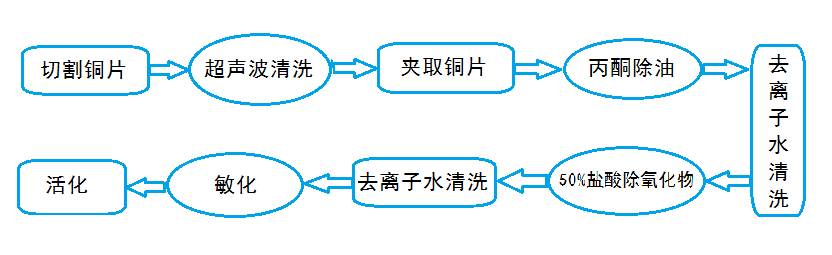

本文通过查阅国类外相关文献与资料,了解了化学镀镍的发展历史及化学镀Ni-Mo-P合金镀层的研究现状。找到了合理的镀液配方及正确的基体处理方案,通过大量的预实验成功在铜基板上制备出了Ni-Mo-P三元合金镀层,并根据相关研究和预实验的经验总结,并结合实际实验条件,设计了四因素三水平的正交实验来探究镀液成分和施镀条件对镀层的影响。正交实验的四个因素分别为钼酸钠浓度、次亚磷酸钠浓度、镀液pH和镀液温度,每个因素分为三个水平。通过9组实验制备9组镀层,观察反应现象及镀层外观形貌,记录施镀时间并保存实验样品。通过研磨抛光机,金相显微镜,电子探针显微分析仪(EPMA),X射线能谱仪(EDS)等表征手段对实验所得到的Ni-Mo-P三元镀层样品镶样打磨,通过测量正交实验中各组实验样品的镀层厚度,结合镀液反应的时间得出镀层的镀速,观察分析镀层的微观形貌和成分。分析正交实验结果得到四个影响因素对镀层形貌成分及镀速的影响主次和影响趋势,从而分析出最佳的Ni-Mo-P三元镀层的制备工艺方案。并总结本次实验经验,提出可行的优化方案,为Ni-Mo-P化学镀层的实际应用和未来发展做出贡献。

第2章 Ni-Mo-P三元镀层的制备

2.1 镀液的制备

2.1.1 药品与主要仪器

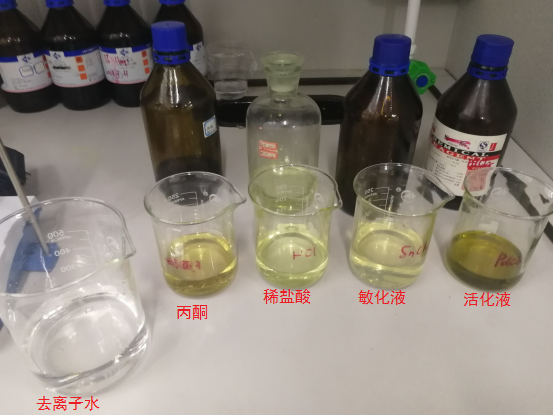

制备镀液所需实验药品如表2-1所示,将药品用去离子水按一定的顺序依次溶解、并混合得到所需镀液,其中十二烷基硫酸钠起化学镀液表面活化剂(消除镀层表面气孔)的作用,氨水起调节溶液pH的作用。

表2-1 镀液所需实验药品

实验药品名称 | 纯度 | 生产厂家 |

六水合硫酸镍NiSO4·6H2O | 分析纯AR | 国药集团化学试剂有限公司 |

次亚磷酸钠,一水NaH2PO2·H2O | 分析纯AR | 国药集团化学试剂有限公司 |

二水柠檬酸三钠C6H5Na3O7·2H2O | 分析纯AR | 国药集团化学试剂有限公司 |

钼酸钠,二水Na2MoO4·2H2O | 分析纯AR | 国药集团化学试剂有限公司 |

三水合乙酸钠CH3COONa·3H2O | 分析纯AR | 国药集团化学试剂有限公司 |

十二烷基硫酸钠(SDS)C12H25O4NaS | 92.5-100.5% | Aladdin Industrial Corporation |

氨水NH3·H2O | 分析纯AR | 国药集团化学试剂有限公司 |

本实验主要仪器如表2-2所示,制备镀液主要使用数显pH计、电子台秤、超声波清洗机、水浴锅等仪器;通过抛光机观察镀层的厚度和结合强度;并借助金相显微镜、电子探针显微分析仪和能谱仪对镀层的微观形貌和化学成分进行表征。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。