无铅焊点内扩散阻挡层的界面反应行为研究毕业论文

2020-04-06 11:09:51

摘 要

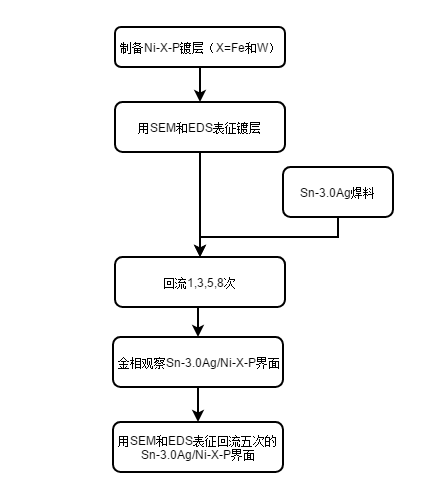

电子封装内凸点下金属化层(UBM,under bump metallization)需有效抑制锡基焊点与铜基板的界面反应扩散速率,目前Ni-P镀层在工程界广泛使用,但其易晶化形成含微孔洞的Ni3P柱状晶,破坏UBM的扩散阻挡性能,导致焊点易失效,亟需新型UBM替换。本课题通过化学镀制备稳定均匀的Ni-Fe-P和Ni-W-P三元镀层,观察Ni-X-P镀层(X=Fe和W)与Sn-3.0Ag无铅焊料在多次回流下的界面组织形貌和演变过程,来比较两种镀层的扩散阻挡性能。研究结果表明:Sn-3.0Ag/Ni-X-P界面金属间化合物(IMC, intermetallic compound)主要是Ni3Sn4,随着回流次数的增多,IMC不断生长变厚,并伴随着镀层被消耗变薄。在相同回流次数下,Ni-Fe-P镀层出现了水平于镀层的Ni3P晶化层,但危害比垂直于镀层的Ni3P柱状晶要小。而Ni-W-P镀层可能形成的(Ni,W)3P非晶层,能更有效阻挡Ni原子扩散,且界面IMC更薄,IMC生长速率因子更小,表现出更好的扩散阻挡性能。

关键词:扩散阻挡层;三元镍基镀层;金属间化合物;界面反应

Abstract

In electronic package, the under bump metallization (UBM) is required to effectively suppress the interfacial reaction between tin-based solders and copper substrates. At present, the electroless Ni-P coatings have been widely used in the electronic industry. However, they are tend to crystallize to form Ni3P columnar crystals with micro voids during soldering, which deteriorates the diffusion barrier property of this UBM and leads to failure of the solder joints. Hence, a novel UBM to replace Ni-P UBM is highly desired. In this work, stable and uniform Ni-Fe-P and Ni-W-P ternary coatings were both successfully prepared by electroless plating. The interface microstructures and microstructure evolution at Sn-Ag/Ni-X-P interfaces (X=Fe and W) under multiple reflows were investigated to compare the diffusion barrier property of these two UBMs. It is found that the interfacial IMCs at Sn-Ag/Ni-X-P interfaces are mainly Ni3Sn4. As the reflow times increasing, the IMC grew continuously and became thicker, accompanied by the thinning of the UBM layer. Under a same reflow condition, part of Ni-Fe-P layer adjacent to Sn-Ag solder crystallized to be Ni3P layer parallel to Ni-Fe-P layer, shows less harm compared to the columnar Ni3P in Sn-Ag/Ni-P system. It is noteworthy that no crystallized Ni3P layer but a compact interlayer formed at Sn-Ag/Ni-W-P interfaces. This compact interlayer is highly likely to be amorphous (Ni,W)3P that shows better diffusion barrier property in preventing diffusion of Ni atoms. Moreover, its interfacial IMCs was thinner and had a slower growth rate, proving the excellent diffusion barrier property of this Ni-W-P coating.

Key Words:diffusion barrier; electroless Ni-X-P coating; IMC; interfacial reaction

目 录

第1章 绪论 1

1.1 电子封装 1

1.2无铅化焊料 2

1.3 金属间化合物 2

1.3.1 IMC对焊点可靠性的影响 3

1.3.2 抑制IMC过度生长的方法 4

1.4 扩散阻挡层及其研究现状 4

1.5 本课题的意义及主要工作 6

第2章 实验方案 7

2.1 试验材料和仪器 7

2.2 Ni-X-P镀层的制备 8

2.2.1 配制镀液 8

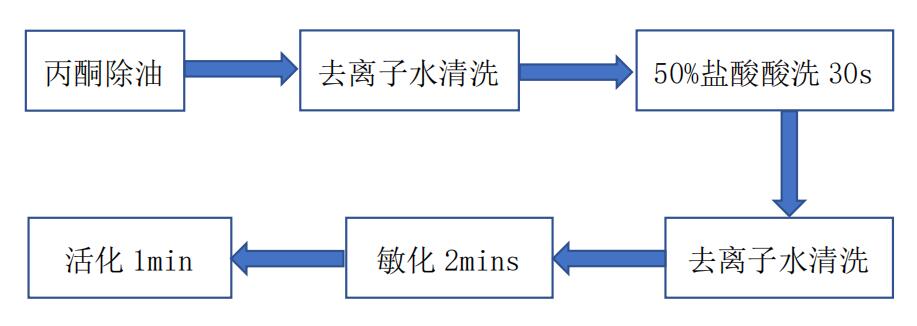

2.2.2 Cu基板的前处理 9

2.2.3 施镀 10

2.2.4 Ni-X-P镀层表面微观组织形貌表征 11

2.3 焊点的形成及老化 11

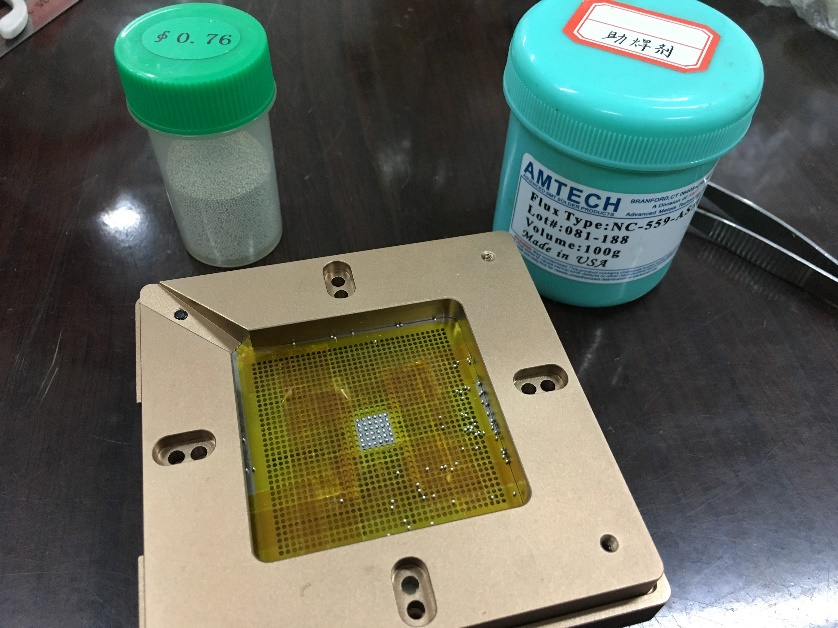

2.3.1 回流焊前准备 11

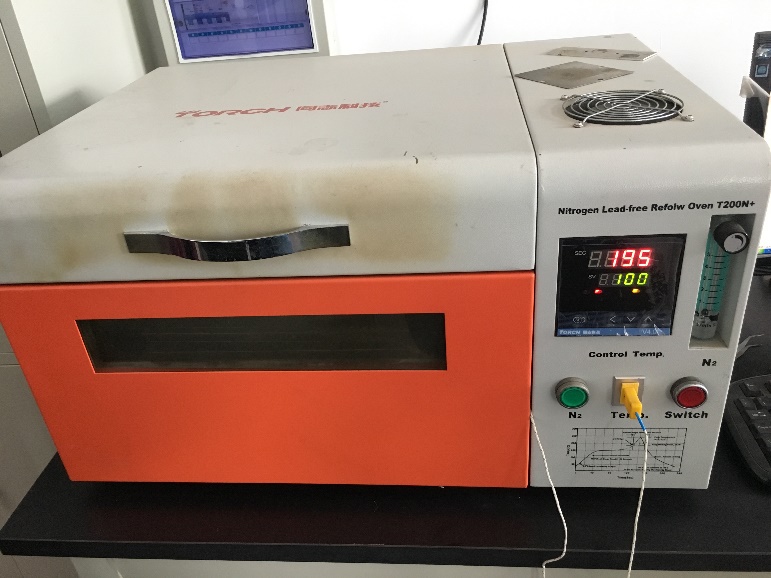

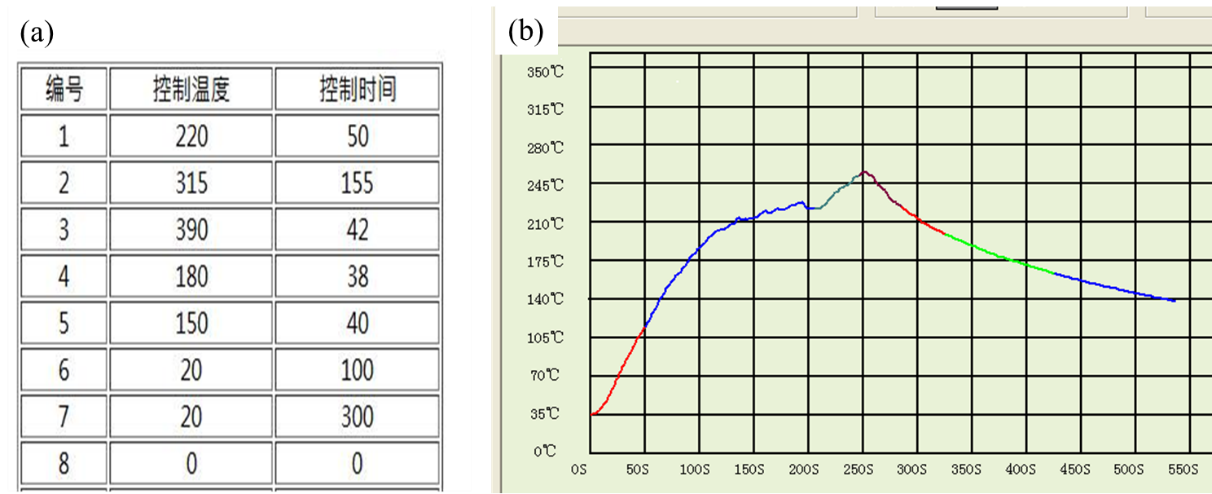

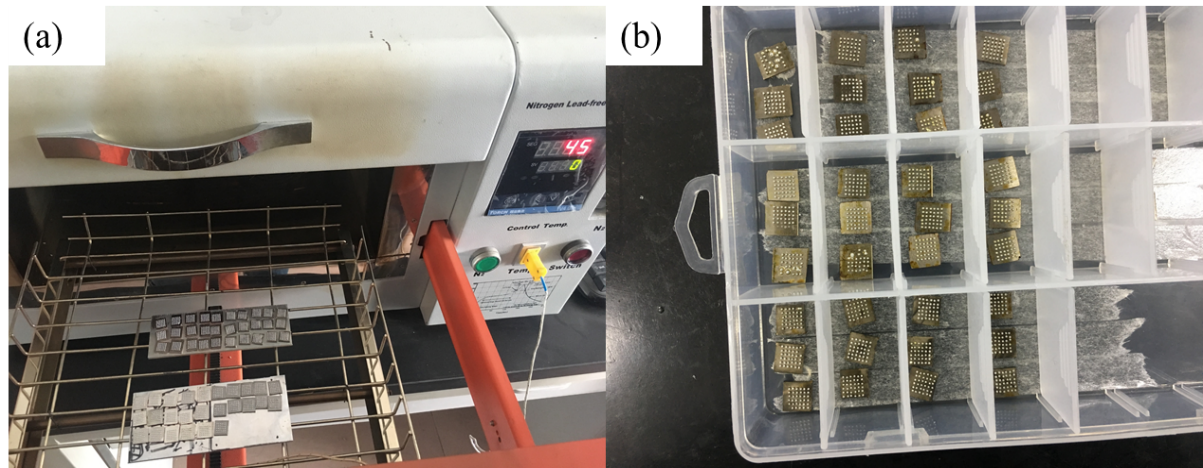

2.3.2 回流形成焊点 12

2.3.3 焊点的老化 14

2.4 无铅焊点内界面的微观组织制备 14

第3章 实验结果与分析 16

3.1 Ni-X-P镀层表面的微观形貌及成分标定 16

3.2 Sn-3.0Ag/ Ni-X-P多次回流界面分析 17

3.2.1 Sn-3.0Ag/ Ni-X-P多次回流界面金相观察 17

3.2.2 IMC厚度生长规律 19

3.3 Sn-3.0Ag/Ni-X-P界面微观形貌 20

3.3.1 Sn-3.0Ag/Ni-Fe-P界面形貌及成分 21

3.3.2 Sn-3.0Ag/Ni-W-P界面形貌及成分 24

第4章 全文总结 27

参考文献 28

致 谢 30

第1章 绪论

1.1 电子封装

以微电子技术为基础,电子计算机和通信技术为核心的电子信息技术,已经成为各个国家发展和进步的推动力量[1]。电子工业目前已经发展成为全球的第一大产业,我国的电子工业从2003年已跃居为我国工业的第一大产业,年销售额达到18800亿元,电子信息产业的总规模排名世界第三,以后也有望保持高速发展的趋势。因此,微电子领域的关键技术——芯片的设计、制造和封装在整个电子信息工业中尤为重要,也是我国追赶国际上微电子技术领先水平,进而开发出具有完全自主知识产权技术的突破口。其中对集成电路进行封装的作用是对微电子器件提供保护、供电、冷却以及器件和外界在电和机械上的联系[2]。因此封装技术在电子制造行业具有举足轻重的地位,并且关乎国家的经济发展。

电子封装起源于1947年第一只晶体管的诞生。此后的电子封装技术一直在不断地发展。1958年美国得克萨斯仪器公司做出了世界上第一块集成电路,导致了多引线封装外壳的出现,产生了TOP型封装 (TOP,Transistor Outline package); 20世纪70年代出现了大规模集成电路,产生了针栅阵列封装 (PGA,Pin Grid Array);随后80年代出现了表面贴装技术(SMT,Surface Mount Technology),表面贴装元器件通过印焊膏——表面贴片——回流焊接技术来完成互连焊接,SMT表面贴装技术具有组装密度变高,成本大幅度降低,便于自动化生产等优点[3]。

由于航空航天、汽车等行业对电子产品的功率、集成度、低成本、可靠性有更高的要求,电子封装技术也在飞速发展。如今利用的集成电路封装手段包括倒装芯片(FC, Flip Chip)技术、引线键合技术(Wire Bonding)、球栅阵列封装(BGA,Ball Grid Array Package)等。其中大量的封装技术都是借助焊料连接器件与基板,焊点内的界面反应互连层显著影响互连的性能,关乎电子器件性能和寿命。因此研究焊点内的界面反应,能为提供有更高可靠性的产品有重大的意义。

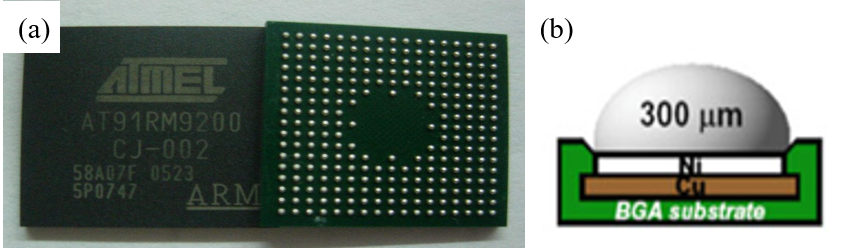

图1.1 BGA封装:(a)芯片示意图; (b)焊点截面图

1.2无铅化焊料

长期以来,锡铅焊料因为具有低的熔点、导电好、工艺性能优良、价格低廉等优点在BGA封装,甚至整个电子行业中广泛应用。但随着社会的发展进步,铅对人体及环境的危害被人们逐渐重视,欧盟于2002年在电气和电子设备中明确限制使用有害物质铅(RoHS指令2002/95 / EC),并且指令自2003年2月起生效。此后美国、日本、中国等也相继颁布了禁止使用铅及其化学物的法令[4]。无铅焊料自20世纪90年代末期以来在世界范围内得到了不断的采用,取代含铅焊料已成为电子互连材料的重要组成部分。

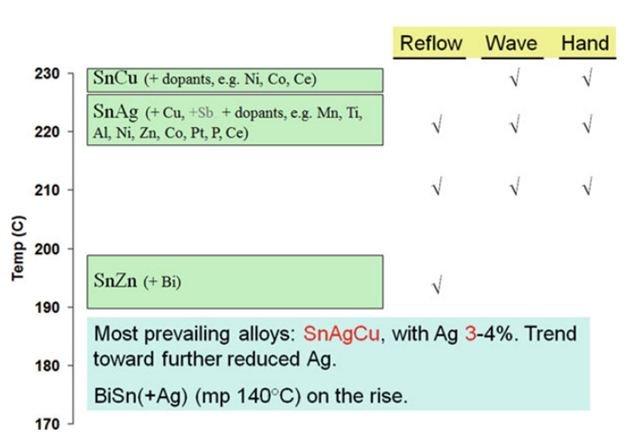

目前,人们开发的大多数无铅焊料大多数以Sn为基体,添加 Ag、Cu、Zn、Bi 等其它合金元素的软焊料合金[5]。电子工业采用的主流无铅焊料合金如图1.2 所示。按主要合金成分分为共晶锡铜(SnCu),共晶锡银(SnAg)和共晶锡锌(SnZn),并根据熔化温度范围排布。涉及指定焊料合金系列的应用通过图表右侧的复选标记显示。其中Sn-Ag 系列焊料具有优异的综合性能,剪切强度、蠕变抗力及抗疲劳行为等机械性能优良,电导率、热导率和表面张力等物理特性也与 Sn-Pb 焊料相近,形成的接头相对可靠。但其也存在熔点较高(221°C),在Cu基板上润湿性稍差,价格较为昂贵的缺点。在电子行业中,波峰焊普遍采用Sn-Cu系,而回流焊则多选用Sn-Ag和Sn-Ag-Cu系合金[6]。

图1.2 电子工业采用的普遍的焊料合金[7]

1.3 金属间化合物

在焊接时,原子级的紧密接触对于形成有效接头至关重要。如果焊料能与基体金属反应形成化合物,化学反应驱动的润湿速度将比单纯的物理溶解过程快得多。焊料与基板金属之间形成的反应产物称为金属间化合物(IMC:intermetallic compound)。而对于锡基合金焊料,Sn对电子工业中常用的主要金属导体Cu有高的反应活性。适量的IMC通常是形成有效焊点的重要证据,然而过厚的IMC则会降低焊点的可靠性。

1.3.1 IMC对焊点可靠性的影响

随着SnPb焊料中的Pb被相对少量的其它组分(如Ag和Cu)所替代后,这些组分在钎焊过程中会与基板金属反应产生大量的金属间化合物。

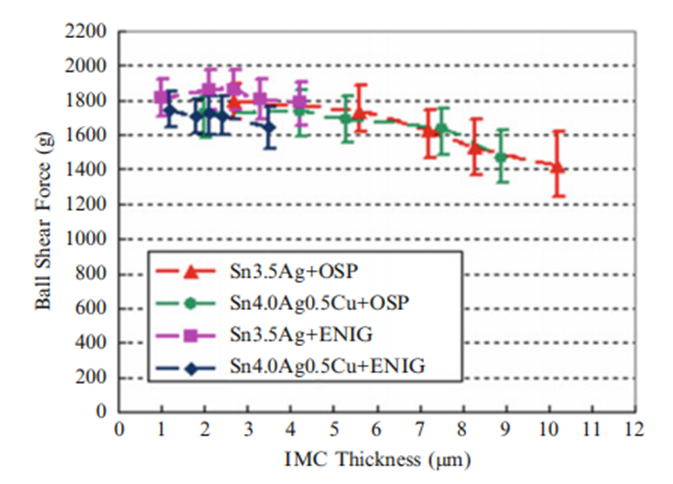

虽然说IMC的存在可以让界面形成冶金结合,代表着形成了有效焊点。但是由于IMC大多是脆性的,其与金属基体、焊料和电子器件之间的热膨胀系数有较大的差异,同时在高温下服役,IMC还会不断地生长变厚。所以在热循环下,两者之间热膨胀系数的差异会使界面产生应力集中,降低界面的物理强度,会劣化焊点的机械和热疲劳性能,尤其是还有极大几率引发裂纹的产生和扩展[8]。这些都会导致焊点可靠性降低,引发失效,使电子器件报废。因此,过厚的IMC会降低接头强度,如图1.3 所示。图中有机保护层(OSP)或化学镍金(ENIG)上的球栅阵列(BGA)的焊料凸点的抗剪强度是针对几种焊料合金而确定的。随着IMC厚度的增加,接头抗剪强度下降。焊料合金类型和表面处理类型对剪切强度的影响可以忽略不计。不光IMC的厚度影响了接头强度,老化过程中IMC的层数增多更会降低结合强度,可能引发焊接接头的脆性断裂[9]。此外,应力集中来自“柯肯达尔”(Kirkendall)孔洞的产生和基板的消耗也降低了焊点的可靠性[10]。

图1.3 IMC厚度对BGA球剪切强度(球剪切速度500μs)的影响[11]

所以从焊接可靠性的角度出发,理想的焊接界面处应该是一层薄而平坦的IMC。因此应该在控制IMC过度生长变厚方面采取有效的措施,改善焊点的机械强度[12]。

1.3.2 抑制IMC过度生长的方法

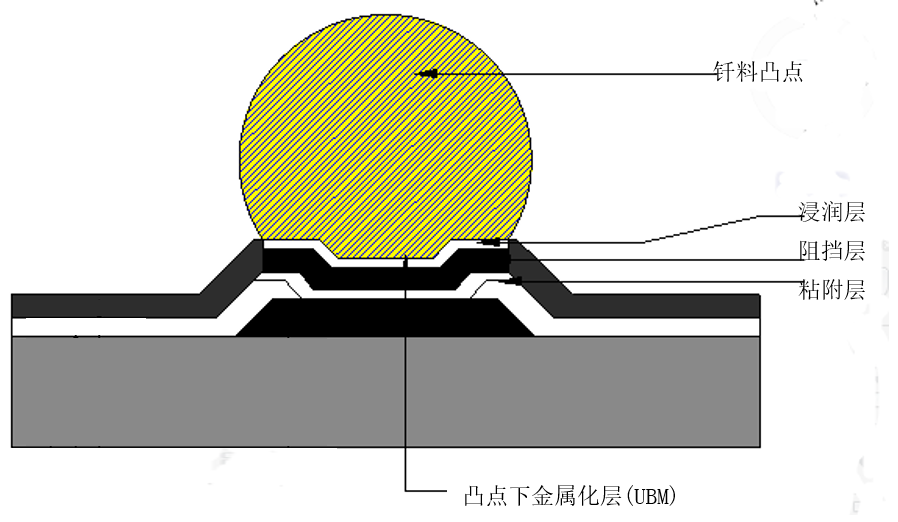

为增强电子器件内焊点的可靠性,抑制IMC过度生长的途径一般可概括为两类。一是在已有的无铅焊料中加入其它元素或者强化相制备复合焊料[8];二是开发出可制备的凸点下金属化层(UBM,under bump metallization),利用其中的扩散阻挡层阻止Cu的扩散,抑制焊料与基板间IMC的过度生长。UBM是焊料凸点与芯片或再布线焊盘之间的金属层,主要起黏附、扩散阻挡及连接作用[13]。UBM的扩散阻挡层能有效抑制无铅焊点与Cu基板界面各元素的扩散反应速率,避免生成较厚的IMC[14]。

迄今为止,国内外学者对改变焊料成分方面做了很多努力,而对于有关修改三元UBM成分方面的研究相对较少,所以开发新的三元扩散阻挡层很有价值[15]。

1.4 扩散阻挡层及其研究现状

一般地,UBM包括三层结构,扩散阻挡/粘附层,润湿层和抗氧化层[3]。UBM中的扩散阻挡层如前面所说,由于其抑制焊料与基板形成的IMC的过度生长和Cu的扩散,能够提高焊点的可靠性,所以有重要的研究价值。

图1.4 UBM及焊点示意图

化学镀由于操作简单方便,可靠性好,而且化学镀镍层能有效地阻碍界面原子互相扩散,所以是电子工业中常常被采纳的扩散阻挡层制备方法。

其中,因为Ni-P化学镀层可有效阻挡Sn向基板层的扩散,且易制备,成本较低,所以在工程界被广泛用作扩散阻挡层。但是由于焊接过程中Ni被消耗导致富P层(Ni3P)可能会导致Ni表面被腐蚀而出现“黑盘”(Black Pad)现象;而且,尽管P元素本身并不与Ni, Sn元素发生化学反应,但在回流和老化过程中,Ni(P)的成分和结构会发生改变,在 IMC 与 Ni-P 之间易形成脆性的一层三元的 NiSnP 晶化层,该层Ni3P呈柱状晶结构,Sn和Ni原子在热循环的作用下容易从柱状晶内扩散,在 NiSnP 中形成空位会导致Kirkendall孔洞的产生,显著降低了焊点可靠性[13],所以亟需制备新的扩散阻挡层。

近年来,在研制新的扩散阻挡层方面,国内有谢晓辰[8]采用化学镀工艺在 Cu 基板表面制备添加了纳米 SiO2粒子或SiC的Ni基复合镀层;祝清省等人[16]采用电镀的方法在铜(或镍)层上镀铁镍钴合金层等等。除了这些新型镀层以外,国内外关于新的扩散阻挡层的大部分的研究都是在原先Ni-P镀层的基础之上,考虑添加其它合金元素,三元镍基合金来实现UBM更好的扩散阻挡性能。Jang M D等人[15]研究发现向UBM添加某些过渡元素可作为Ni扩散的障碍。他们向常规化学镀镍液中加入Mo,Re,Tl,Cu,W,Co,Fe,Zn和Mn,制备三元化学镀Ni-X-P薄膜与Sn-3.5Ag焊料反应,抑制来自ENIG UBM的IMC剥落。发现W和Re似乎是组成新型Ni-X-P最有希望的元素,因为它们显示出通过同时抑制IMC剥落和Ni3Sn4生长来有效替代传统Ni-P UBM的潜力。

由于钨(W)在Au-Ge焊料和Ni(P)层之间稳定,具有与焊料和Ni(P)层的成分非常有限的溶解度,以及较少的IMC形成倾向。且它还具有高熔点(gt; 300°C)、高电导率、适用于引线键合、无毒性和低成本等特点。所以Lang等人[17]在Au-Ge焊料与Cu / Ni(P)金属化陶瓷基片之间使用溅射工艺在基板的表面上制备了250nm厚的钨(W)扩散阻挡层(DB),发现W的加入可有效提高在330°C下工作的SiC功率器件的可靠性。刘俐等人[18]开发了三元Ni-W-P镀层(6-7wt.%的P和18-19wt.%的W),比较Cu / Ni-W-P / Zn-5Al和Cu / Zn-5Al界面在不同时间450℃钎焊后的界面反应和IMC形貌,观察到Cu-Zn IMC在焊接30分钟后迅速生长并且在Cu / Zn-5Al界面的IMC层中观察到裂纹;而在相同的热处理下Ni-W-P / Zn-5Al界面没有发现孔洞和裂纹。此外,在Ni-W-P / Zn-5Al焊点中形成的γ-Ni5Zn21和Al3Ni2的厚度在焊接不同时间时非常薄且稳定,这证明了Ni-W-P层的阻挡效应。表明了Ni-W-P镀层能改善回流和老化的可靠性,是一种很有前途的扩散阻挡层。

除了向Ni-P合金中添加热稳定性强的W以外,有学者发现掺杂Fe元素也是一个很好的选择。可以成功开发以镍-磷为基与铁共沉积的三元合金Ni-Fe-P。周海飞等人[19]对Ni-42Fe基板与纯锡焊料的润湿角以及 IMC 生长情况进行了研究,并与 Ni-P 材料比较,发现 Ni-42Fe与无铅焊料具有较好的润湿性,界面反应仅形成一层FeSn2,而且在Ni-42Fe表面上的 IMC 生长都明显较慢;奚嘉等人[13] 也得出两种Ni-Fe镀层与无铅焊料反应速率低,生成IMC 较薄,且强度高,有很好的焊点可靠性。随后周等人[20]又研究了液态锡和Ni-xFe-P合金(x表示Fe的原子百分含量)的界面反应。FeSn2层的生长速率随着UBM层的Fe含量的增加而降低。因为 Fe2 和Ni2 的还原电位是不同的,并且Fe2 易氧化,所以制备含铁量高(gt;50at.%)的化学镀Ni-Fe-P比较困难。但是因为化学镀Ni-Fe-P镀层具有与焊料优良的可焊性以及慢的界面层生长速率,所以它也是具备成为新的扩散阻挡层的潜力。

综上,由于W和Fe有高熔点和很好的热学稳定性,所以可选作第三组元加入Ni-P沉积层改变沉积层的微观结构,使得到的三元化学镀层具有更好的扩散阻挡性能。而且,国内外关于修改UBM成分,即制备三元化学镀层抑制IMC过度生长的报道比较少,所以开发和制备三元化学镀层作为扩散阻挡层并研究其与无铅焊点的界面反应行为,在提高电子器件内焊点的可靠性方面有重要价值。

1.5 本课题的意义及主要工作

由于对无铅焊点可靠性要求的提高,除了开发具有增强相或添加其他元素的无铅焊料外,我们也可以把目光放在目前研究相对较少的三元扩散阻挡层方面,制备具有扩散阻挡性能的UBM来提高焊点的可靠性。基于目前工程界内广泛使用的化学镀Ni-P镀层存在易晶化并形成脆性的Ni3P晶化层的问题,本课题根据近年来国内外的研究现状,选择了有潜力替换Ni-P化学镀层的镍基三元镀层,将提高镀层熔点和热稳定性的W和Fe元素作为第三组元与Ni,P共沉积,制备出Ni-W-P和Ni-Fe-P三元化学镀层。研究这两种三元镀层与Sn-3.0Ag无铅焊料的界面反应行为,观察它们在抑制IMC生长方面的扩散阻挡作用。这在提高电子器件中无铅焊点的可靠性方面有重要价值。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。