仪表开关盖板塑件成型工艺分析与模具设计毕业论文

2020-04-06 11:10:05

摘 要

本文借助计算机软件Auto CAD对仪表开关盖板塑件进行设计,对其可行的方案进行比较,最终选择最优方案。

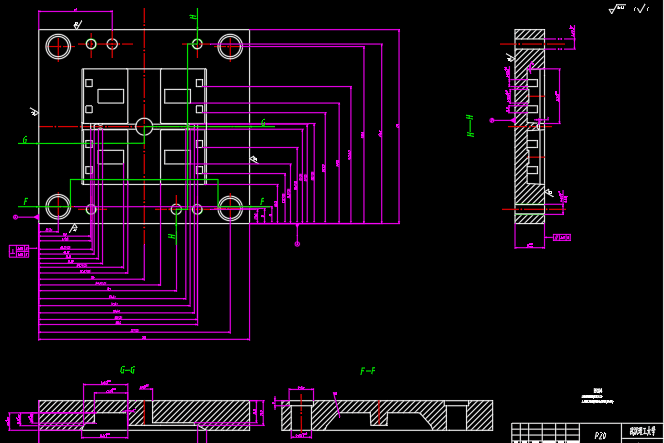

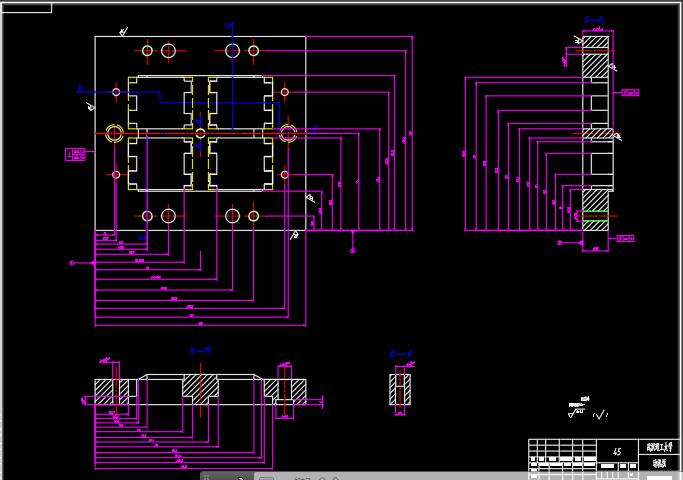

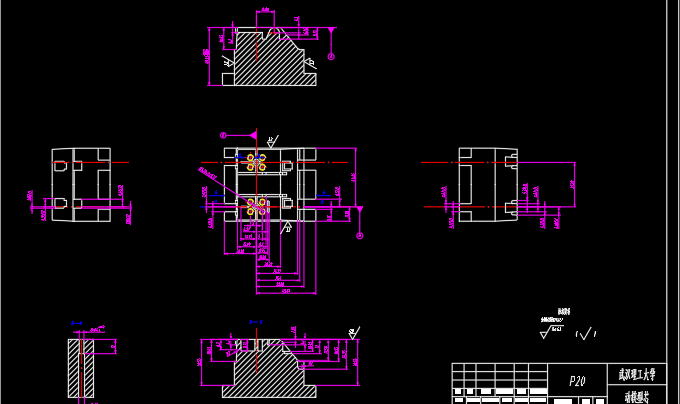

对设计的多种方案进行了比较,其中一模四腔、摆杆侧抽芯、推杆顶出的方案选为最终的设计方案。

论文主要对仪表开关盖板塑件设计过程中模具设计的主要步骤进行论述。如设计时首先应该对成型零件进行工艺分析检查是否有阻碍出模的部分,其次根据生产要求考虑零件的成型排布,结合自己设计的模具整体结构设计浇注系统,根据零件所需排布位置设计固定支承零件,选择适合的推模机构及导向机构。同时因为我的模具还需要考虑侧分型机构设计。

设计结果基本满足设计要求,各机构运动过程不会出现相互干涉。

本文的特色:本文按照注塑模具设计的基本步骤对仪表开关盖板塑件进行设计,以二维绘图软件进行总装图和零件图的绘制和设计以及标注。

关键词:一模四腔;摆杆侧抽芯;推杆顶出;注塑成型

Abstract

In this paper, the plastic parts of instrument switch cover plate are designed with the help of computer software Auto CAD, the feasible schemes are compared and the optimal scheme is selected.

Several schemes are compared, including one mode four cavity, one swing rod side pulling core, and the putter ejection scheme selected as the final design scheme.

This paper mainly discusses the main steps of mould design in the design process of plastic parts of instrument switch cover.For example, when designing, the process analysis of the forming parts should be carried out first to check whether there are any parts that hinder the mold, and secondly, according to the production requirements, the forming arrangement of the parts should be considered, and the gating system should be designed in combination with the overall structure of the mould designed by oneself. Design the fixed support parts according to the layout position of the parts, select the suitable push die mechanism and guide mechanism. At the same time because my mold also needs to consider the side parting mechanism design.

The design results basically meet the design requirements, and the movement process of each mechanism will not interfere with each other.

The characteristics of this paper: according to the basic steps of injection mold design, the plastic parts of instrument switch cover plate are designed, and the drawing and design of assembly drawing and part drawing are carried out with two-dimensional drawing software.

Key Words:One mold four cavity; swing rod side pulling core; push rod ejection; injection molding.目 录

第1章 绪论 1

1.1 注塑研究的目的和意义 1

1.2 设计的基本内容、目标、拟采用的技术方案 1

1.2.1 设计的基本内容 1

1.2.2 设计目标 1

1.2.3 拟采用的技术方案和措施 2

第2章 注射成型制品结构和工艺性分析 4

2.1 拔模斜度的检查 4

2.2 产品零件厚度均匀性的检查 5

2.3 产品零件其他性能的检查 5

第3章 注射模具的结构设计 6

3.1 分型面、型腔数量、注射机的的选择 6

3.2 浇注系统与与排气系统设计 6

3.2.1 主流道的设计 6

3.2.2 分流道的设计 7

3.2.3 浇口的设计 8

3.2.4 冷料穴的设计 8

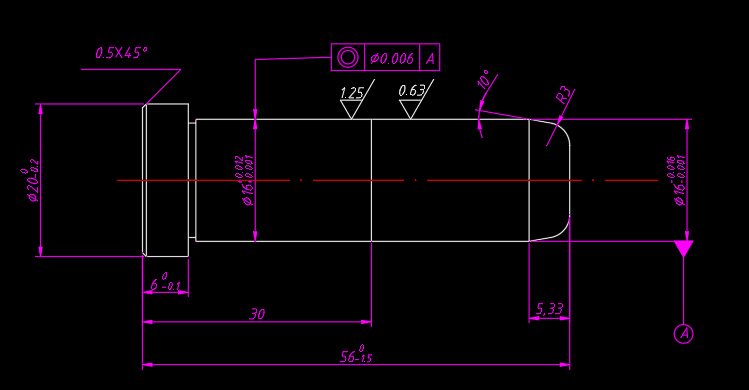

3.3 成型零件的设计 8

3.2.1 凹模的结构设计 8

3.2.2 凸模的结构设计 8

3.4 基本结构零件设计 9

3.4.1 合模导向机构的设计 9

3.4.2 支撑固定零件的设计 13

3.5 脱模结构零件设计 14

3.5.1 推出机构的设计 14

3.5.2 复位机构的设计 15

3.5.3 推板的设计 18

3.6 侧向分型与抽芯结构零件设计 18

3.6.1 侧抽芯机构的设计 18

3.6.2 固定零件的设计 20

3.7 注射模具的整体结构 21

3.8 注射模具的整体运动 22

第4章 结论与展望 23

4.1 全文设计总结 23

4.2 工作展望 23

参考文献 24

致谢 25

第1章 绪论

本文从塑料材料的应用,塑料材料加工方法、技术的历史和发展方向,以及仪表开关盖板塑件设计进行论述。

1.1 注塑研究的目的和意义

塑料材料自从被发明以来,材料的应用便一直得到了较大的发展,这是由材料质量轻,价格廉价便于处理等优点决定的。材料由于其优点已经取代了部分原始材料,例如塑料代替了金属和陶瓷去制造饮食用具,以及各种物品的外壳例如空调外壳,手机外壳等等。塑料还由于其绝缘性被广泛的运用到导电材料的包皮部分。这是因为塑料产品的广泛应用,关于塑料的成型的方面的理论的不断进步发展,这样就促使塑料的成型的技术的不断被完善,不断被更新。这是因为生活生产对塑料材料的使用提出了更高的要求,所以促使关于塑料成型的技术产生,发展不断进步。与注塑模具设计的技术不断进步,尤其体现在软件上,在做课程设计的过程中我主要运用到了二维CAD绘图软件,但是三维软件具有更强大的功能,例如Proe具有产品造型的功能,并且还具有模具装配,模具制造的更高级功能。在这次得毕业设计实践过程中,我自己深刻认识到了理论以及实际相结合的重要性。在设计的工程中不仅仅要有独立思考独立解决问题的能力还需要和其他人共同讨论,一起思考问题的解决方法。在注射模具的设计过程中不仅仅可以提高理论知识,还可以将理论与实际问题相结合。培养自己解决实际问题的能力,以实际的角度看待问题,解决问题。在注塑模具的设计过程中,也提高了我的团队协作的意识和能力,虽然同小组大家所设计的模具不相同,但是在相互讨论的过程中总会出现相似的问题可以共同解决,或者自己所存在的问题经过其他同学的帮助可以很快地解决。

1.2 设计的基本内容、目标、拟采用的技术方案

1.2.1基本内容:

首先应该进行调查,去寻找市场所需要的零件生产方法,尽可能确保实用性和经济性。其次在模具设计表达的工程中应该尽可能通过工程图将零件表达清楚,表达清晰。1、文献的调研,了解国内外相关研究概况和发展趋势; 2、对加工零件成形方案进行可行性研究,确定其成型加工工艺;3、设计其成形加工模具,画出成形加工模具装配图以及模具零件图;4、制定模具主要零件加工工艺及工艺卡5、分析总结数据,撰写毕业论文。

1.2.2设计目标:

1、分析零件结构,确定可行性,并对不合适部位在不影响实用和外观的情况下进行修改;

2、采用注塑方法,在保证模具强度及寿命,零件质量的情况下确定注塑模具基本设计方案。

3、在确定好基本方案之后,对各个零件进行配合设计计算,并且对各个零件的工艺性能进行优化。

1.2.3拟采用的技术方案和措施:

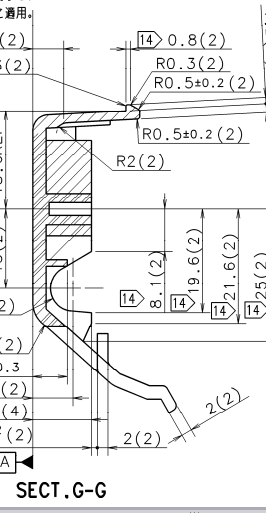

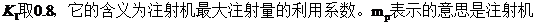

1、分型面的确定: 分型面对于模具的后续制造十分重要,它会影响后续工序的设计可能会直接影响模具设计的难易程度,分型面的主要作用是将塑件从模具的型腔之间取出,所以分型面选择的时候首先应该保证零件最终可以从型腔之间取出,其次还应该注意分型面的选择对后续工艺设计的影响。通过分析可以得知,本产品设计时有两种分型面的方案可以选取。一种分型面的选择方式为在零件在脱模方向的投影面上选取最大的投影面所在的表面作为分型面,此种设计方案可以避免侧向分型,即可以避免一类机构的设计可以对后续设计带来便利,但是此种分型面的选择会使得凸模和凹模的结构变得复杂,也会使得凸模和凹模的工艺性有所变差。另一种分型面的选取方案为在第一种方案的情况下分型面不包括锁扣处的投影所在的零件表面,这样方案选取之后,凸模和凹模的形状设计就会变得简单,凸模和凹模的工艺性也可以变得简单,但是这一种方案则需要设计侧分型和侧抽芯的机构。综上对两种方案进行对比之后,我选择第二种方案进行设计,这是因为此侧向抽芯机构侧向抽芯距离较短,侧向抽芯机构设计简单,并且我所设计的模具的侧向抽芯机构体积小不会对整体产生过大影响。所以综上所述,选择第二种分型方案。

2、成型零件的设计: 我所设计的模具零件中间开有通孔,所以具有1模1腔的布置形式的可能性,1模1腔的布置形式的模具设计结构简单,但是同时要考虑到模具设计在后续过程中其他机构的排布会进入零件内部,这样会给后续的模具设计带来困难。另外我的塑料制件左右基本对称,所以我的也具有1模4腔的布置形式的可能性,1模4腔的模具排布形式虽然设计过程可能会相对来说难度大一点,但是模具采用1模4腔的布置形式,这种布置方式生产效率高,采用一模四腔的布置形式,模具的结构分布比较对称,这样有利于减少由于力的不均衡分布而引起的模具零件的磨损,由于对称分布也比较容易满足零件的精度要求,这样既可以提高经济效益,也利于模具的保护。所以综上所述,最终模具采用1模4腔的布置形式。在动模板和定模板的设计过程中,根据定模板的形状分析,因为塑料制件的外观表面形状比较简单,另外塑料制件对于外表面的外观有比较高的要求,如果采用型芯和模板分开做,此时外表面容易产生飞边,外表面的外观质量难以得到保证,而整体式的模板适合于结构简单,对外观要求严格的塑件,所以综上所述,定模板选为整体式的制造方案。在动模板的设计时考虑到塑料制品的内部尺寸比较复杂,同时考虑到为了加工上的方便和模具的维护,从而采用型芯与型芯固定板分别加工的设计方案[8]。导向机构采取为导柱导套导向机构,安装方式为等直径不均匀分布。

3、浇注系统设计: 由以上可知塑料制件分型面与开模方向是相互垂直的,所以根据设计要求我将我设计的模具的主流道选为直流道,并且其形状设计为圆锥形[9,10]。并且为了保证塑料制品在脱模之后可以与凝料便于分离,同时塑料制品上的凝料便于去除,凝料留存的痕迹尽可能不明显,所以我的模具的浇口选择为侧浇口,并且侧浇口的加工比较容易,凝料去除方便。分流道在设计过程考虑到比表面积需要尽量小,这样可以选择的加工方案有圆形和半圆形两种,但是圆形流道需要在两块板子上分别加工分流道,这样分流道的加工精度就会比较高随之加工成本也比较高,这样考虑到加工的方便程度最终选择分流道的形状为半圆形,同时半圆形状的分流道不需要上下分型面的精确对准。在分流道设计的时候要注意布置均衡,使得压力传导和分布比较均匀。

4、温控系统设计: 塑料产品在注射成型的过程中,其成型温度需要适宜,如果成型零件所处的环境温度比较合适,那么相应的材料的流动性和充填性能就会比较理想,制品的成型性能也会比较好,力学性能和制品的外观质量也比较高。反之,如果制品在成型过程中所处温度不适宜,那么产品的质量就很难得到保障。但是我的塑料模具体积较小,温度便于散发,所以并未设置温度调节系统。

5、脱模机构的设计: 塑件制品如果要顺利而不影响质量地从型芯之中脱模,模具结构就必须设置合适的脱模机构。根据我的塑料制件,脱模机构也有两种方案,第一种是设置推管,同时在推管的里面设置型芯,但是通过分析可知如果仅仅使用推管的话,推管的推出力难以满足要求,另外,由于推管的设置,注塑模具还需要另外设置型芯以满足成型要求,但是推管和型芯都属于细长杆,通过计算可得其刚度难以满足要求。另一种脱膜结构为采取推杆脱模机构,结合塑件制品的形状特点,可以设置推杆并将其设置在强度较高的部位,而且推杆的设置部位和数目也比较灵活,可以实现塑件制品的均匀推出。结合以上分析本模具采用摆杆推出机构。同时在模具运动过程中为了使顶出机构顺畅,本副模具还设有导向装置,导柱同时也具有支撑作用,可以提高支承板的刚度,采用拉钩式侧分型机构,摆杆式侧抽芯机构适用于局部较浅侧凹的抽芯[11]。

6、侧抽芯机构的设计:由于分型面的设置方案选择了第二种,所以本副模具还需要设置侧抽芯机构。根据塑料制件的特点:侧向抽芯距离比较短,只有较短的侧凹,所以不采用体积较大的斜块式侧抽芯机构。根据制件特点,有斜推杆式侧抽芯机构和摆杆式侧抽芯机构两种方案可以选择。斜推杆式侧向抽芯机构相对于摆杆式侧向抽芯机构具有几何尺寸容易控制,方便定位,方便安装固定的优点,但是由于此模具左右有两个侧抽芯,这两个侧抽芯由于高度较高,在具备一定倾斜角度的情况下会相互干涉,而且这两个侧抽芯会与推杆干涉,所以,虽然摆杆式侧向抽芯机构在基本性能上劣于斜推杆式侧向抽芯机构,但是考虑到实际情况选择用于局部较浅侧凹的抽芯摆杆式侧抽芯机构适[11]。

第2章 对注射成型制品结构和工艺性分析

塑件不仅要满足其使用性能要求(几何尺寸、精度、外观),同时还要有良好的结构工艺性。对于已经给定的塑件产品,我们要检查其表面分型是否有回钩即拔模斜度的检查,塑件产品的厚度是否均匀等。

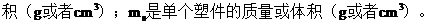

2.1拔模斜度的检查

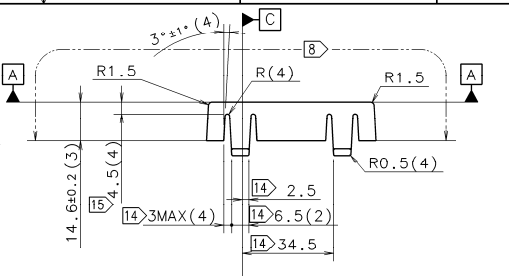

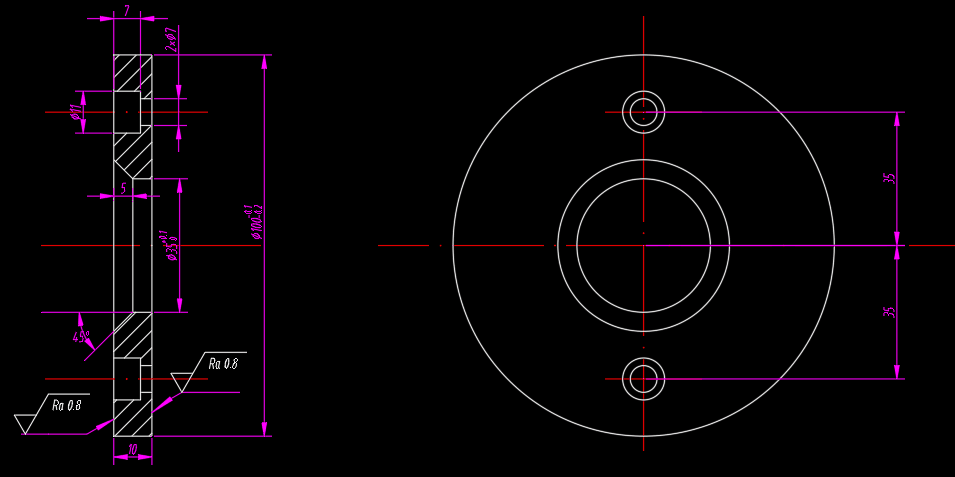

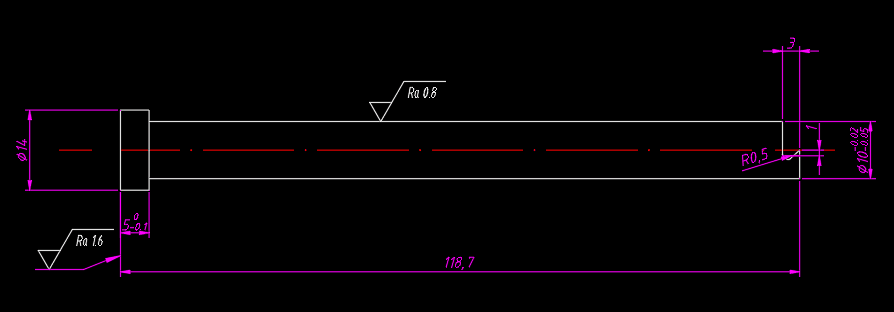

图2.1

图2.2

由产品图可知产品零件外侧面具有三度的拔模斜度(四个侧面均具有),虽然产品内部孔(open处)不具有,但是不影响出模。

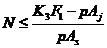

2.2 产品零件厚度均匀性的检查

图2.3

由图可知产品厚度基本均匀,没有出现厚度的突然变化,产品合理。

2.3 产品零件其他性能的检查

由上图2.2可知该产品零件具有倒圆角和支撑结构。由于圆角的存在避免了由于内外尖角而引起的应力集中和成型内力引起的零件开裂和裂纹。支撑结构的存在加强了产品的刚度,抵抗变形的能力增加。孔的设计也比较合理,由于孔的方向垂直于开模方向,所以不需要在孔的部位添加侧抽芯机构。

综上所述,产品的加工工艺性合理。

第3章 注射模具的结构设计

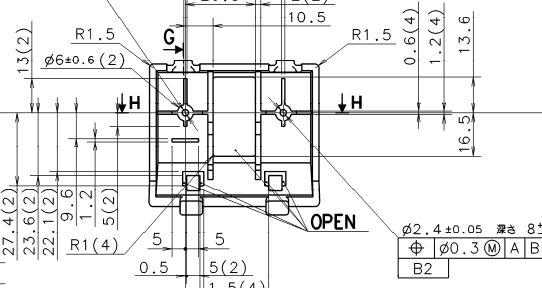

3.1分型面、型腔数量、注射机的的选择

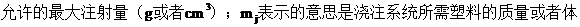

此零件产品体积小而且为了提高工作效率选择一模四腔的生产方式,分型面有两种选择方式,一种为选取最大截面处为分型面(为阶梯面),此时不需要设置侧向分型,但是模具制造困难;另一种为锁扣处采用侧抽芯的方式,此时的分型面为两侧面及其与零件侧面的延伸面,分型面简单,模具制造简单,故选择第二张分型面。根据计算此零件的体积为13.751cm3,单个投影面积为30.39cm2。根据注射量:

(3—1)

(3—2)

(3—2)

能选为30。

根据计算选择注射机型号为XS-ZY-125。

3.2 浇注系统与与排气系统设计

浇注系统的作用是将从注射机喷入的塑料熔体导向各个成型型腔,并且浇注系统还需要传递一定的压力如保压力和注射成型压力,只有在这些压力的作用下才可以得到合格的产品。合格产品具体要求有产品的组织要致密,制品的外观要光滑。同时在设计多腔体注塑模具时还需要注意保持平衡。

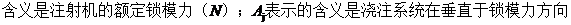

3.2.1 主流道的设计

根据查表可以知道下列基本参数。注塑机型号可知注射机的喷嘴圆弧半径为12mm,喷嘴孔径4mm,喷嘴移动距离210mm。

由于注射机的型号决定了浇注系统的尺寸,根据其型号设计:

- 主流道锥角为4°

- 主流道喷嘴SR1=SR0 2 12 2=14mm

(3)入口端直径d1=喷嘴出口端直径d0 1=4 1=5mm

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。