壁挂炉内散热器的钎焊工艺优化毕业论文

2020-04-06 13:09:56

摘 要

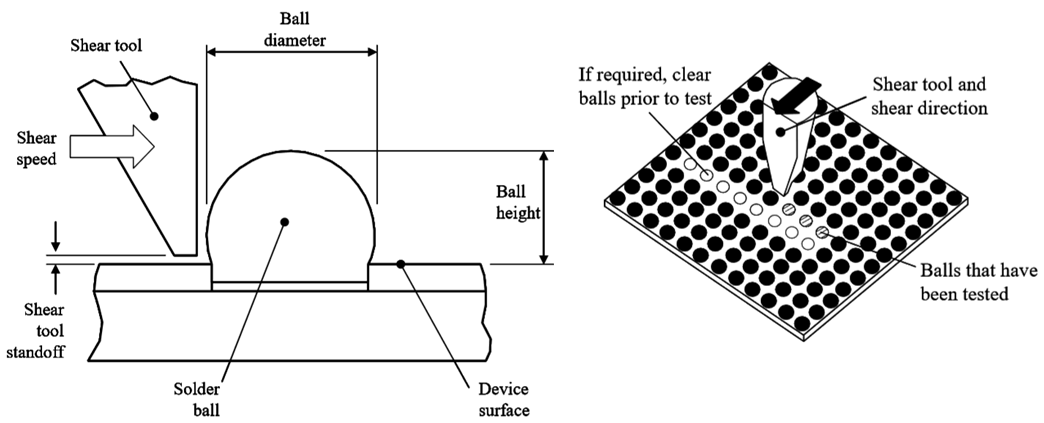

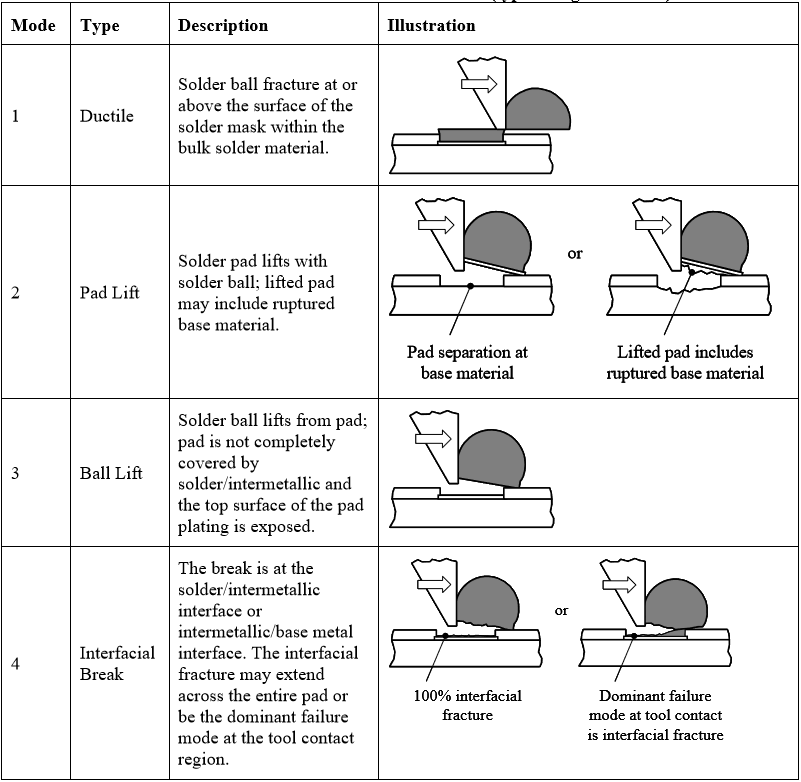

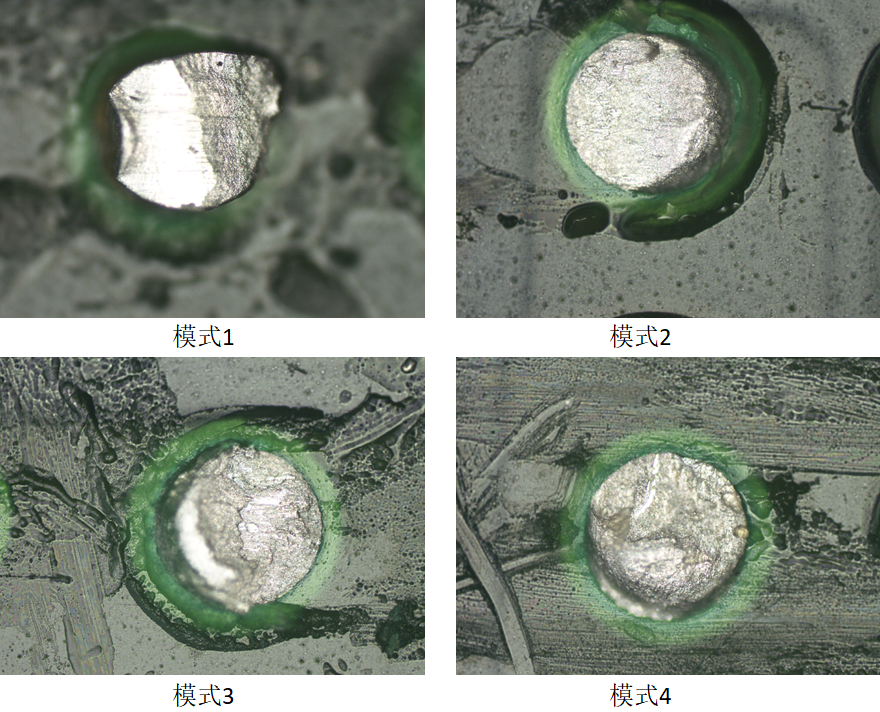

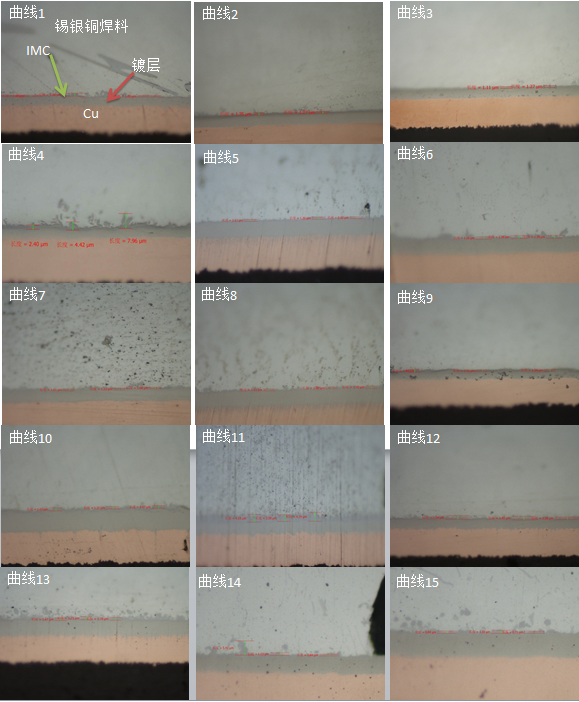

国内大力施行的“煤改气”政策促进大量生产燃气壁挂炉,其中壁挂炉国产化的难点是炉内用于水循环的铜管及散热铜片的连接。基于此,本文通过使用SAC305焊料和铜基板进行回流钎焊来制备焊点,通过优化回流温度曲线来优化铜钎焊的接头制备工艺。首先通过预实验确定回流温度曲线的参数范围,然后设置不同峰值温度和回流时间的回流温度曲线制备焊点,通过推球试验获得焊点结合强度并判断焊点的断裂模式,观察并测量焊点界面IMC层厚度,明确IMC厚度对焊点强度的影响规律,借助传统的Arrhenius公式以及加热因子两方面对IMC形成机理进行研究,从而灵活设计最佳的回流温度曲线来获得优化的IMC层,进而改善焊点可靠性。实验结果显示:焊点剪切强度与失效形式、IMC层厚度有关;随着回流时间和峰值温度的增加,IMC厚度增加,焊点强度先增大后减小;加热因子取值范围在1543.6164与2808.4591之间,可以获得强度较好的焊点。

关键词:回流温度曲线;失效模式;金属间化合物;加热因子

Abstract

The "coal to gas" policy, which has been vigorously implemented in China, promotes the mass production of gas boilers. The difficulty in domestically produced boilers is the connection of copper pipes and heat sinks for water circulation in the furnace. Based on this, the solder joints were prepared by reflow soldering using SAC305 solder and copper substrates, and the fabrication process of copper braze joints was optimized by optimizing the reflow temperature profile. Firstly, the parameters of the reflow temperature curve are determined through pre-experiments, and then solder joints are prepared by setting the reflow temperature curve with different peak temperatures and reflow times. Through the ball push test to obtain the bond strength of the solder joint and determine the fracture mode of the solder joint, observe and measure the thickness of the IMC layer at the solder joint interface, and determine the influence rule of the IMC thickness on the solder joint strength. The IMC formation mechanism was studied with the aid of the traditional Arrhenius formula and heating factor, so that the optimal reflow profile can be flexibly designed to obtain an optimized IMC layer, thereby improving solder joint reliability. The experimental results show that the shear strength of the solder joint is related to the failure mode and the thickness of the IMC layer. With the increase of the reflow time and the peak temperature, the IMC thickness increases, and the solder joint strength increases first and then decreases. The heating factor is in the range of 1543.6164 and 2808.4591, and a good welding spot can be obtained.

Key Words: Reflow temperature profile; Failure mode; Intermetallic compounds; Heating factor

目 录

第1章 绪论 1

1.1 研究背景 1

1.2 燃气壁挂炉 1

1.3 材料和焊接方法 3

1.3.1 材料选择 3

1.3.2 焊接方法 3

1.4 回流温度曲线 4

1.4.1 预热区 5

1.4.2 活性区 5

1.4.3 回流区 5

1.4.4 冷却区 5

1.4.5 注意 5

第2章 实验过程 6

2.1 实验流程 6

2.2 实验步骤 6

2.2.1 实验材料的制备 6

2.2.2 预实验 7

2.2.3 正式实验 9

第3章 实验结果分析 12

3.1 焊点断裂模式 12

3.2 IMC厚度影响 13

3.3 IMC生长机理研究 16

3.3.1 Arrhenius公式分析 16

3.3.2 加热因子Qη分析 19

3.3.3 小结 21

第4章 结论 22

4.1 实验结论 22

4.2 展望 22

参考文献 25

致 谢 28

第1章 绪论

1.1 研究背景

随着我国经济的快速发展,各项建设取得了巨大的成绩,随之而来的就是能源消耗过大引发的一系列问题,在这其中以环境问题最为突出。煤炭是当今社会最主要的矿产资源,是国民经济和人民生活的动力基础。但煤炭燃烧时不仅会产生大量的颗粒物, 还会在燃烧过程中产生CO、CO2、SO2及少量SO3、NOx、烃类有机物等有害气体,这些污染物是环境的主要污染源。

天然气是一种储量大,易开采的清洁能源,被越来越多的国家使用。天然气的主要成分是甲烷,燃烧后产生二氧化碳和水,其燃烧发热量也比煤炭高且不会产生污染,是一种高热值无污染的气体。冬季燃煤供暖锅炉改造成燃气锅炉,将会大大减少冬季污染物的排放,能源的利用效率也会大幅提高,有利于改善我们的生活环境[1-6]。

基于此国家于2016年发布大气污染防治强化措施将华北多个地区列入该措施实施地区,开始大规模实施“煤改气”“煤改电”政策[7]。但在实施过程中又出现很多问题,由于准备不充分,在采暖季来临之际出现了“气荒”的尴尬情况,专家研究发现可能原因是受到资金的限制[8-10]。

“煤改气”工程既是能源生产和消费革命,又是提升环境质量的必经途径,未来将有条不紊的持续推进。此外,“煤改气”作为国家的一项浩大工程,在推进过程中难免遇到波折和质疑,但在国家政策的有效引导下,面临问题将逐步得到解决,未来趋势不会改变[11]。

在这种政策之下,燃气壁挂炉成为小户型以及农村大规模分散取暖的首要选择。

1.2 燃气壁挂炉

“煤改气”给燃气采暖炉行业注入活力,衍生产品燃气壁挂炉市场的快速发展。虽然壁挂炉在国外很在就出现,但国内在这一方面才刚刚起步,相对比而言是一个相对较新兴的行业,面对国内“煤改气”这一推动该行业快速发展的政策,相关企业表现的有些措手不及。随着时间的推移,各大企业纷纷加大了在该产业上的投入,但由于大量的投入,产品数量也增加,市场饱和甚至过饱和的出现有影响了企业的投入的热情。壁挂炉不是买完就可以使用,需要工人上门安装,由于市场购买情况与现阶段安装和售后服务之间的矛盾,影响了一部分用户对于壁挂炉的使用体验[12、13]。

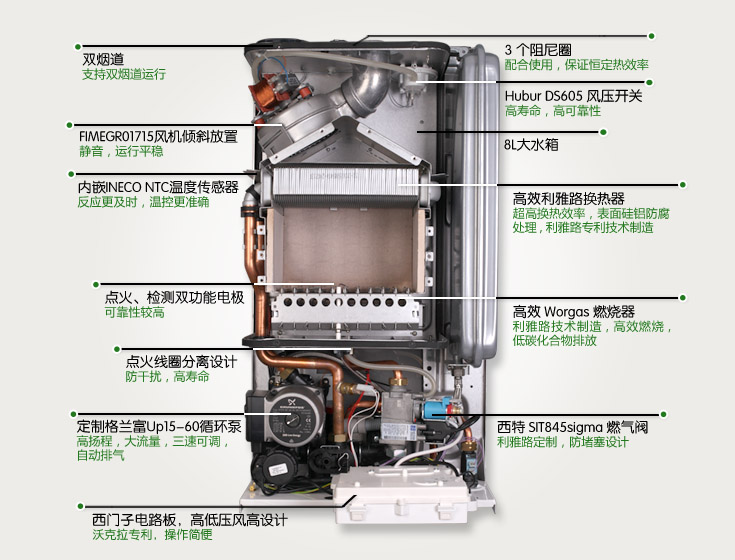

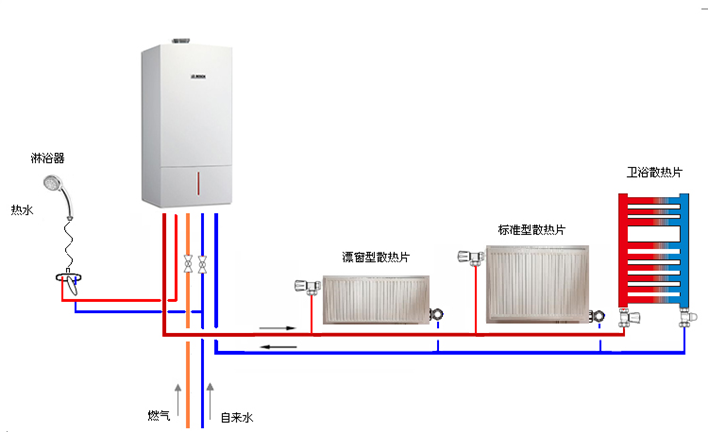

燃气壁挂炉是由:给气系统、燃烧系统、排烟系统、水力系统、安全保护系统、控制系统组成[14],如图1.1所示。影响壁挂炉使用寿命的重要因素就是其冷却系统,如图1.2所示,燃气壁挂炉有两种截然不同的换热方式:一种是翅片管直流式换热器,另一种是多烟管立炉式换热器。翅片管型的换热器,热烟气通过翅片的不同部位的流速不同,热烟气非常容易在流速小的地方沉积大量的烟尘灰污,这导致了此种散热形式刚使用时热效率很高,但使用了一段时间后,热效率大幅度下降,如不做清理,将严重浪费能源。多烟管立炉式换热器实质上是容积式换热器,结构形式上与普通热水锅炉相同,材料使用脱氧纯铜无需保护, 尽管热烟气流速高,由于铜的导热性好,散热比较快,可以长时间使用且不会有污垢沉积在管内,导致热效率下降,但由于该种散热装置外径大耐压能力稍差,因此必须要注意连接处的可靠性[15]。

图1.1 燃气壁挂炉内部结构

图1.2 燃气壁挂炉冷却过程

1.3 材料和焊接方法

1.3.1 材料选择

由于铜具有良好的导热性、导电性、耐腐蚀性、塑性加工性能、耐蚀性及钎焊性,与人类具有很强的亲和性。因此,因此铜被广泛应用于电气工业、轻工业、机械制造、建筑工业和国防工业,在电的传输、热量交换和生活用品等领域也有较多的应用[16、17]。

紫铜:以其表面颜色命名,实际为纯铜。纯铜具有良好的导热性、导电性、良好的常温和低温塑型,以及对海水、大气和某些化学药品的耐腐蚀性,因而在工业中广泛用于制造电工器件、电线、电缆和热交换器等。

黄铜:普通黄铜是铜和锌的二元合金,表面呈淡黄色。黄铜具有比紫铜高得多的硬度、强度和耐蚀能力,并具有一定的塑性,能很好的承受热压和冷压加工。黄铜经常被用于制作冷凝器、散热器、蒸汽管等船舶零件以及轴承、衬套、垫圈、销钉等机械零件。

青铜:凡不以锌、镍为主要组成元素,而以锡、铝、硅、铍等元素为主要组成成分的铜合金称为青铜。青铜具有较高的力学性能、铸造性能、耐蚀性能和耐腐蚀性能,并具有一定的塑性。除铍青铜外,其他青铜的导热性能比紫铜和黄铜降低及被至几十倍,具有较窄的结晶温度区间,这大大改善了焊接性。

白铜:含镍低于50%的铜镍合金。铜镍合金的力学性能、耐蚀性能较好,在海水、有机酸和各种盐溶液种具有较高的化学稳定性,优良的冷、热加工性,广泛用于精密机械、化工、海洋工程等各个领域。

参考经济性和材料的综合性能,本次试验采用纯铜来进行。

1.3.2 焊接方法

1.3.2.1 氩弧焊

TIG焊是铜及铜合金的主要焊接方法之一,适用于中、薄板和小件的焊接和补焊。

MIG焊对由氧引起的气孔和强度降低很敏感用该方法焊接脱氧铜,可以获得无气孔、强度较高的焊缝。但在焊接脱氧元素不足的铜时,焊缝气孔较多,且强度较低。

1.3.2.2 电子束焊接

电子束能量密度高,对铜及铜合金做穿透性焊接有很大的优越性;焊接后焊缝的力学性能与热物理性能均可达到与母材相等的程度。但电子束焊接时会造成某些低熔点元素,如锌、锡、磷等蒸发,造成焊缝合金元素损失。

1.3.2.3 钎焊

钎焊与熔化焊不同,它是采用液相线温度比母材固相线温度低的金属材料作钎料,将母材和钎料加热到钎料融化,利用液态钎料润湿母材,填充接头间隙并与母材溶解和扩散实现连接母材的方法。钎焊主要分为两种,以银基钎料为代表的硬钎焊,焊料熔化温度在450℃以上,另一种是一锡基钎料为代表的软钎焊,熔化温度在450℃,与铜及铜合金有极好的润湿性,焊接方法简单且容易实现自动化。

采用锡基钎料钎焊时,活性元素锡容易和铜反应,在铜表面形成金属间化合物(IMC)Cu6Sn5、Cu3Sn。如果在较高温度下长时间加热,会发生金属间化合物的增厚,使得接头的强度降低,脆性增加[18]。

与熔化焊相比,钎焊具有:

- 接头平整光滑,外形美观;

- 加热温度低,对木材的组织和性能影响较小;

- 工件变形较小,尤其采用均匀加热的方法,因此容易保证工件尺寸精度;

- 某些钎焊可以保证一次可焊几十条,从某种程度上来说生产效率高;

- 可以钎焊任意组合的金属材料,可实现异种金属甚至是金属与非金属的焊接;

- 钎焊接头的比强度较熔焊低,常用搭接接头的形式来提高承载力;

- 焊件连接之前表面清理和工件装配质量要求很高。

由于铜的导热率高、表面张力小、液态流动性好,导致铜在采用熔化焊的时候,需要高温预热且焊接时焊缝成形难以控制,除此之外铜采用熔化焊容易出现热裂纹、气孔等缺陷;而钎焊是钎剂熔化,母材不熔化的焊接方式,可以很好的避开以上问题。因此,本次实验的采用回流焊方式,使用Sn-3.0Ag-0.5Cu(SAC305)钎料进行软钎焊。

1.4 回流温度曲线

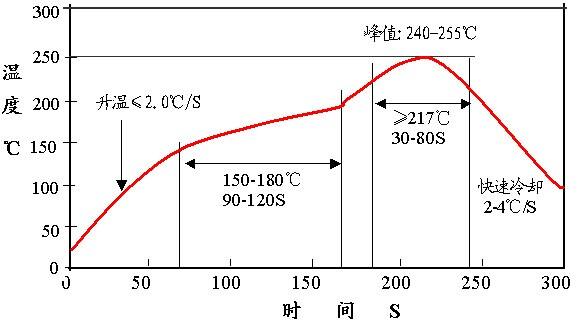

如图1.3所示,回流温度曲线分为四个区域:预热区、活性区、回流区、冷却区。

图1.3 回流温度曲线

1.4.1 预热区

该段的目的是把室温的电路板尽快加热,把助焊剂中较低熔点的溶剂挥发走。助焊剂的主要成分包括松香、黏度改善剂、活性剂和溶剂。预热阶段需把过多的溶剂挥发掉,但是要控制升温斜率,太高的升温速度会造成元件的热应力冲击,减低元件性能和寿命甚至会损伤元件。

1.4.2 活性区

该段的主要作用是:保证电路板上的全部元件在进入焊接段之前达到相同的温度,以减少板材的热应力冲击;另个重要作用就是焊锡膏中的助焊剂开始发生活性反应,增大焊件表面润湿性能,使得融化的焊锡能够很好地润湿焊件表面,同时可以除去基板表面的氧化膜等杂质。同时,由于助焊剂的熔化温度不高,大约在100-150℃之间,在第一阶段就可以达到此温度,因此第二阶段主要就是缓慢升温并保持助焊剂的活性,为第三阶段做准备。

1.4.3 回流区

使用SAC305钎料熔点为217℃,一般情况下在第二阶段缓慢升温到该温度附近,回流焊阶段时间较短,但是升温速度很快,在很短的时间内达到最高温度。温度超过217℃时,钎料融化并发生润湿反应,开始生成金属间化合物。由于温度越高助焊剂效率越高,粘度及表面张力则随温度的升高而下降,这促使焊锡更快地湿润,但过高的温度会导致助焊剂失活,反而会降低焊接速度。

1.4.4 冷却区

在此阶段锡球已经熔化并被焊接在铜板表面,快速度地冷却会得到明亮的焊点并有好的外形及低的接触角度,缓慢冷却会使板材溶于焊锡中,而生成毛糙和灰暗的焊点,并可能减弱焊点结合力和引起沾锡不良等缺陷[19]。

1.4.5 注意

调整回流曲线数据时,通过调节预热区和活化区数据对助焊剂的活化进行限制,防止活化剂过快失活影响铜基板表面的流动性,调整峰值温度时要注意活化区尾段温度和回流焊机最快升温速率,之后进行回流时间设置,避免由于回流时间过短导致无法达到峰值温度,冷却曲线前段与回流区曲线对称能很好地完成连接的冷却过程。基于此,本文设计了多组回流温度曲线,每组7个温度区间,通过改变升温速度、助焊剂厚度、峰值温度、回流时间等条件,对其进行优化,以求得到最优的曲线和焊点。

第2章 实验过程

2.1 实验流程

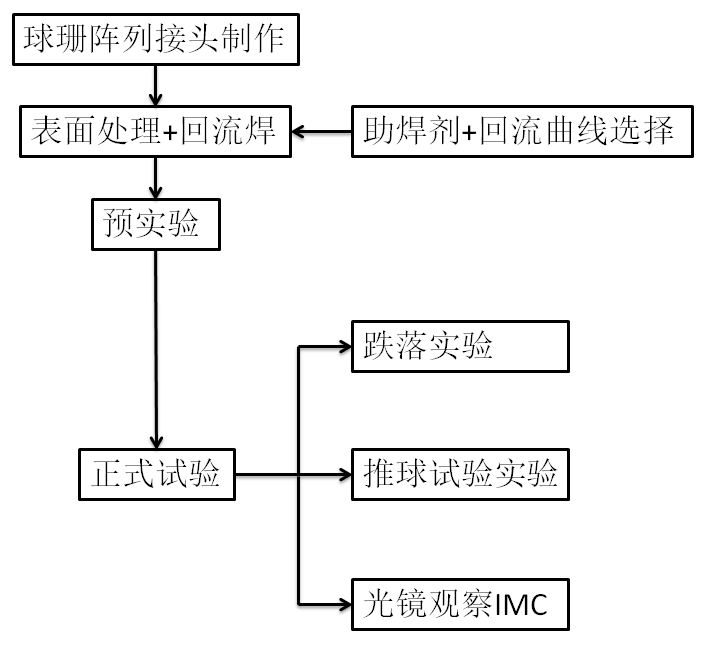

本文以SAC305钎料与铜通过回流焊进行钎焊连接为基础,通过优化回流温度曲线,尝试找出使连接强度达到最大的回流时间和峰值温度,通过光镜观察IMC形貌图并对其进行分析,找到在不同条件下的IMC形貌特征及其失效形式。具体实验流程如图2.1所示。

图2.1 实验流程

2.2 实验步骤

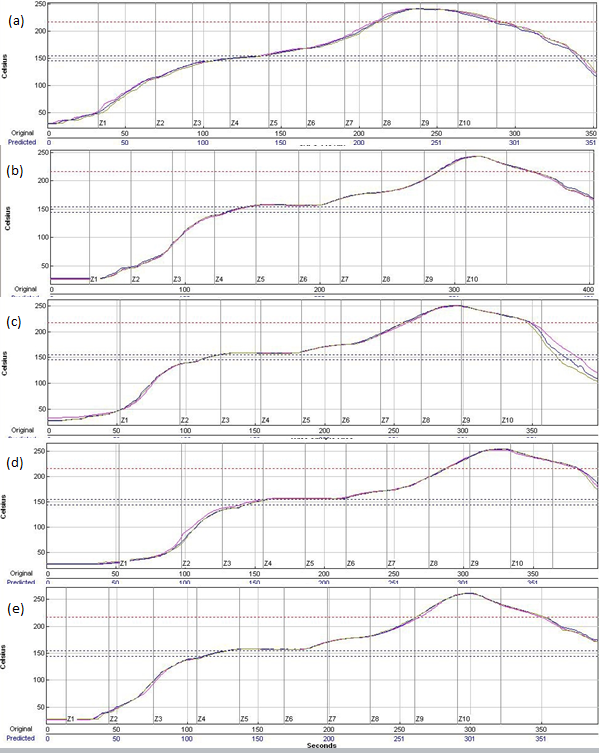

进行了两次试验,预实验取得数据确定峰值温度的取值范围以及其他因素,如助焊剂的影响。正式试验,设计5组交叉实验得到结果后进行跌落实验检验焊点可靠性,使用连接较好的焊点进行推球试验,得到推球力具体确定连接可靠性,观察断口确定断裂模式,最后通过拟合曲线得到最佳回流时间和峰值温度。

2.2.1 实验材料的制备

从铜板上剪出10mm×10mm薄铜板,锤击减小其变形,在铜基板表面镀一层Ni基镀层,先使用丙酮浸泡、超声波清洗30s后,使用10%稀盐酸进行酸洗6-7s,使用清水冲洗吹风机吹干,密封包装;实验前拆封酸洗清除杂质,置于植球台之上进行植球,在植球前使用NC-559-ASM助焊剂在铜基板表面均匀涂抹,可以使植球时焊球不会滚动,回流时可清除被焊母材表面的氧化物、增加同一班表面流动性,采用Sn-3.0Ag-0.5Cu(SAC305)(直径0.6mm)焊球,植球结束后即可进行试验。

2.2.2 预实验

由于是第一次试验,查阅了很多资料进行回流温度曲线的设计,曲线设计好后输入电脑中,使用Nitrogen Lead-free Refolw Oven T200N 回流焊机进行模拟,画出回流温度曲线,由于设备原因经过多次调试回流温度曲线经过多次调试后才得到合适的回流温度曲线。

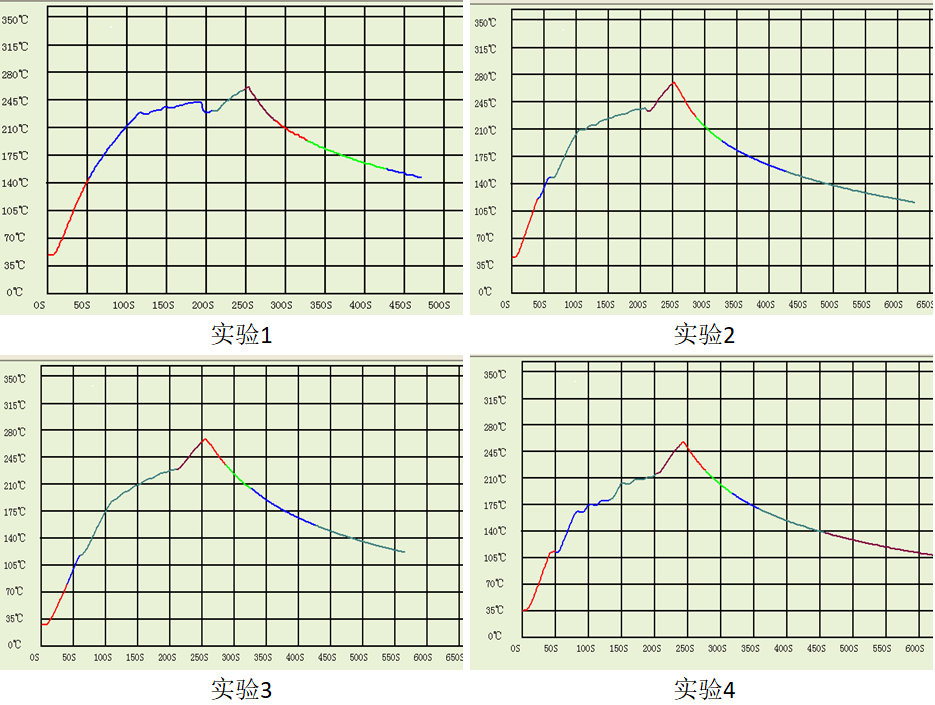

热电偶放在空气中:由于设备原因,调试过程中不得不将设定温度调的很高才能使回流温度达到期望的峰值。进行四组实验,设计7个温度分区,数据如下表2.1所示:

表2.1 预实验回流曲线设定

组别 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 峰值温度℃ | 回流时间s |

1 | 220 | 320 | 390 | 180 | 150 | 20 | 20 | 390 | 80 |

2 | 150 | 180 | 250 | 330 | 200 | 20 | 20 | 330 | 76 |

3 | 120 | 180 | 260 | 350 | 200 | 150 | 20 | 350 | 76 |

4 | 150 | 210 | 230 | 330 | 200 | 150 | 20 | 330 | 74 |

由于机器原因,在测试第一组数据图像时,由于回流区温度上升最大速度未知,因此在第一个温度区间将温度调试得很高,对比后来三组实验看一看出,由于时间的关系,最高温度与后几组差不多,在多次测试后得到四条曲线,可以使焊球熔化进行回流焊接,其回流曲线如图2.2所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

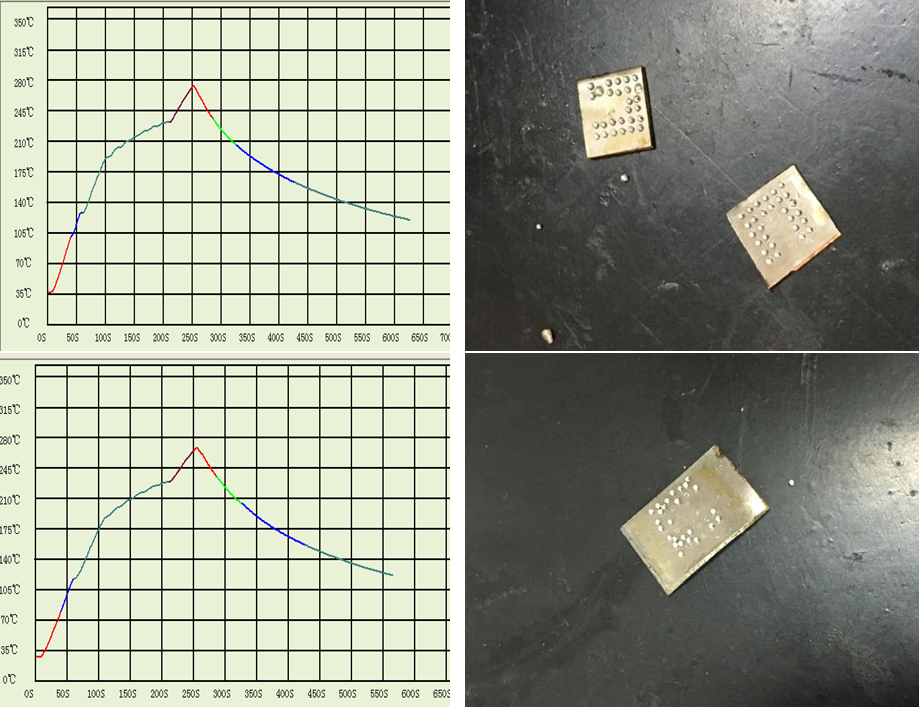

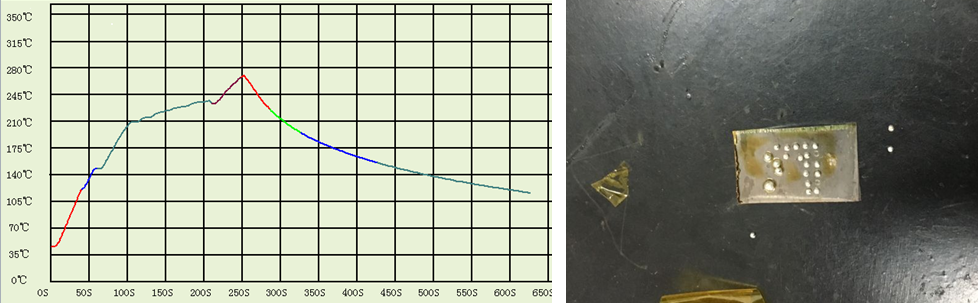

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。