介孔二氧化硅硅橡胶复合材料的制备与性能研究毕业论文

2020-04-07 08:41:41

摘 要

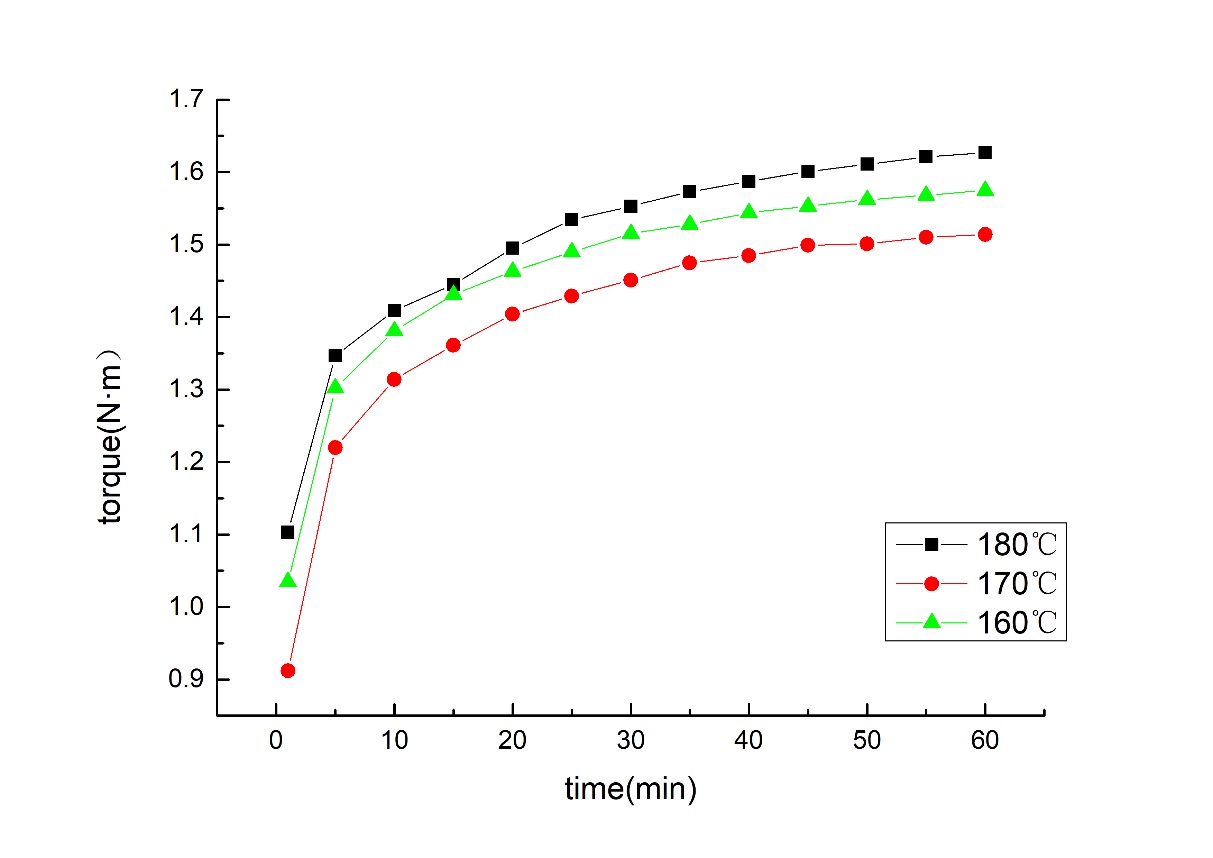

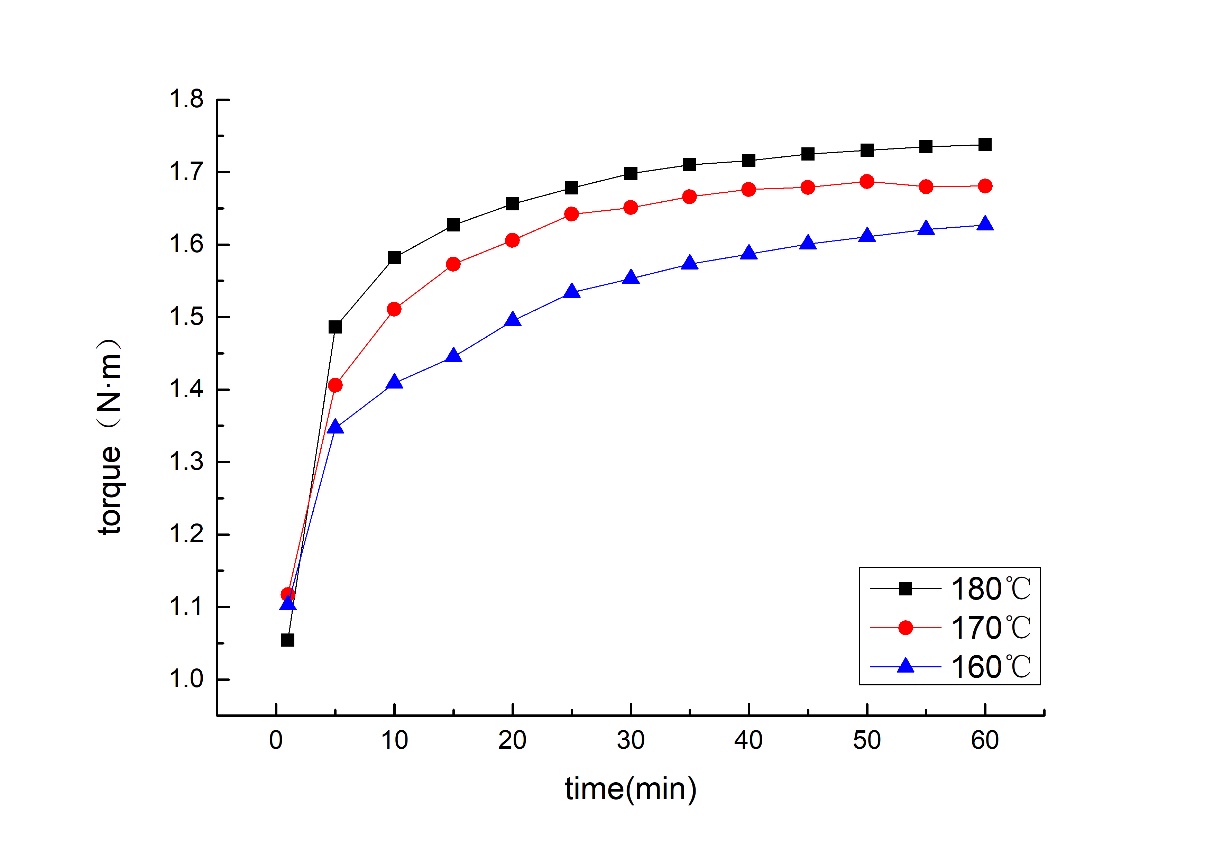

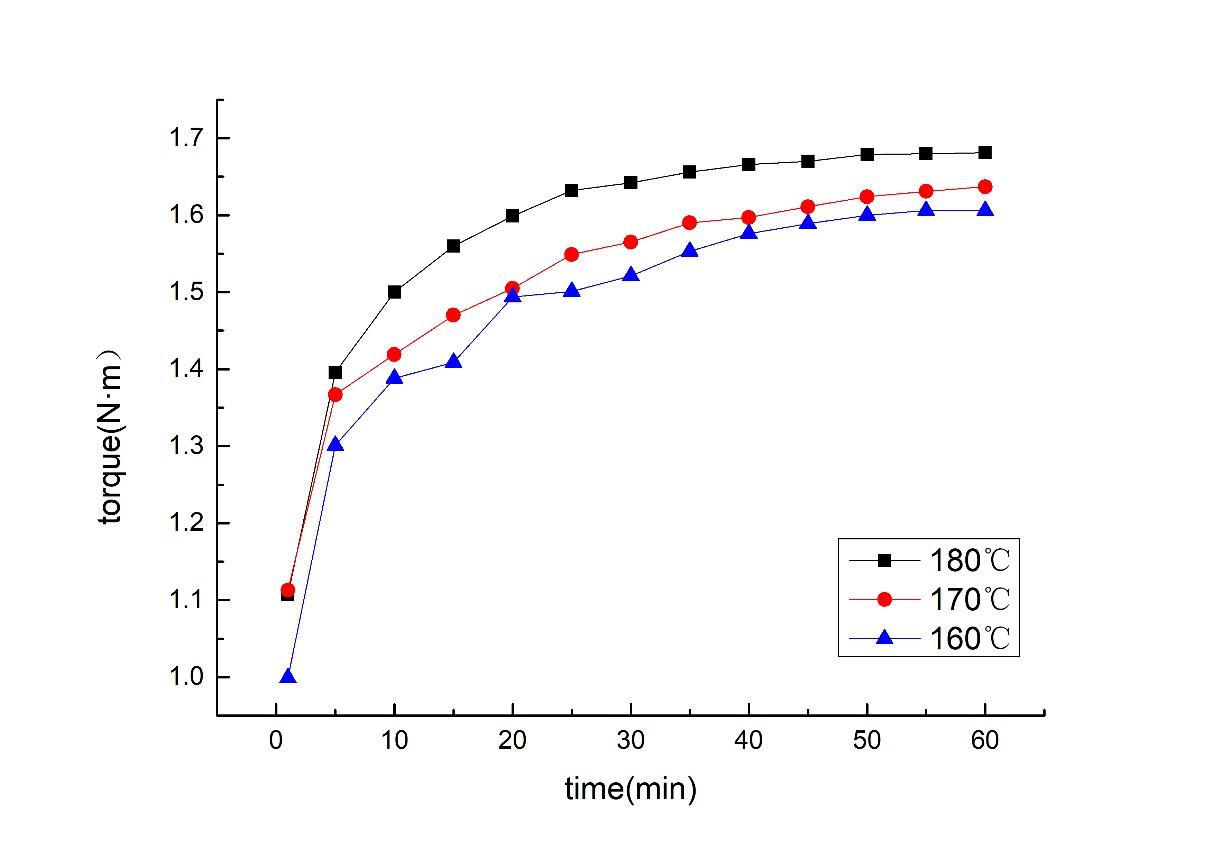

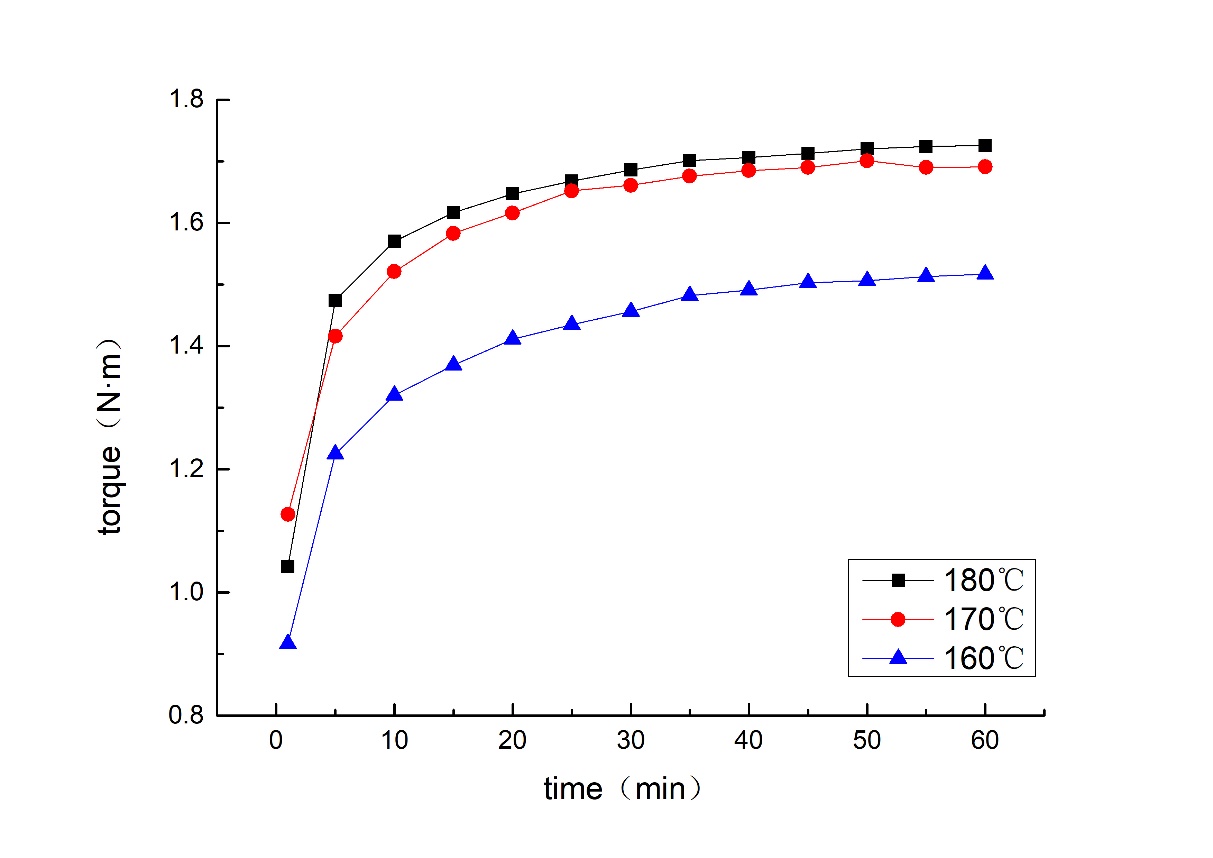

可瓷化硅橡胶是一种新型的防火耐火材料,这种材料在常温下拥有一般橡胶的优秀性质,在遇高温时能迅速形成陶瓷层,从而有效阻断热量对材料内部的侵蚀。本论文以甲基乙烯基硅橡胶作为基体,通过添加介孔二氧化硅和其他成瓷填料,制备了一系列介孔二氧化硅/硅橡胶复合材料。通过对硫化曲线的分析,探讨了介孔二氧化硅含量对硅橡胶硫化过程的影响。实验发现,试样的交联度和正硫化的时间随介孔二氧化硅含量的增加而增加,当介孔二氧化硅的含量为7%时,正硫化时间最短。对试样进行常温力学测试后发现,硅橡胶复合材料的拉伸强度随介孔二氧化硅含量的升高而下降,当介孔二氧化硅含量为3%时,硅橡胶复合材料的断裂延伸率最大。

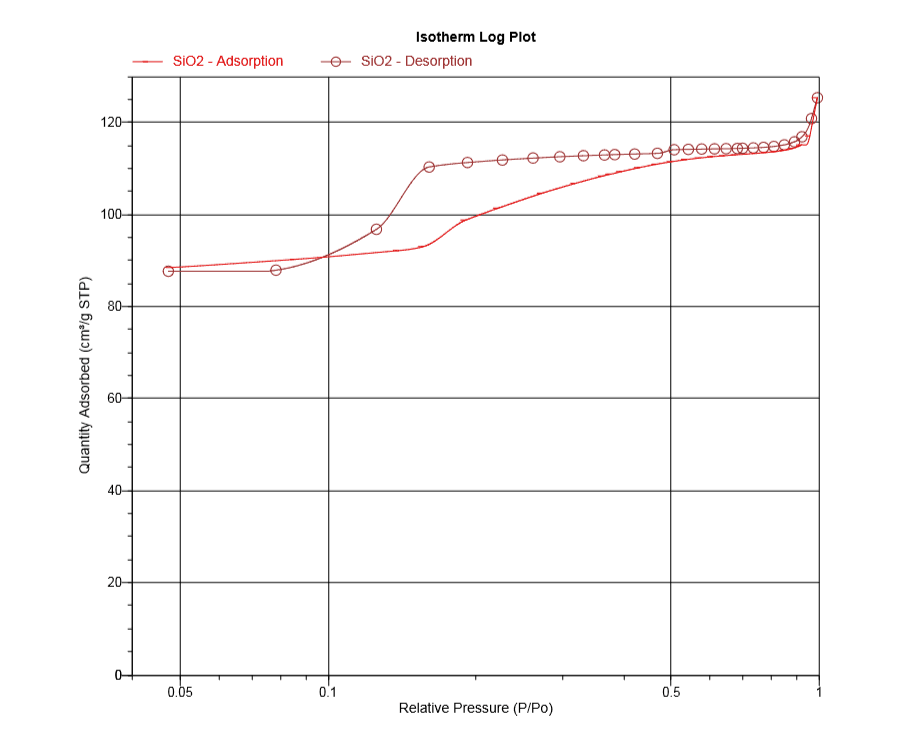

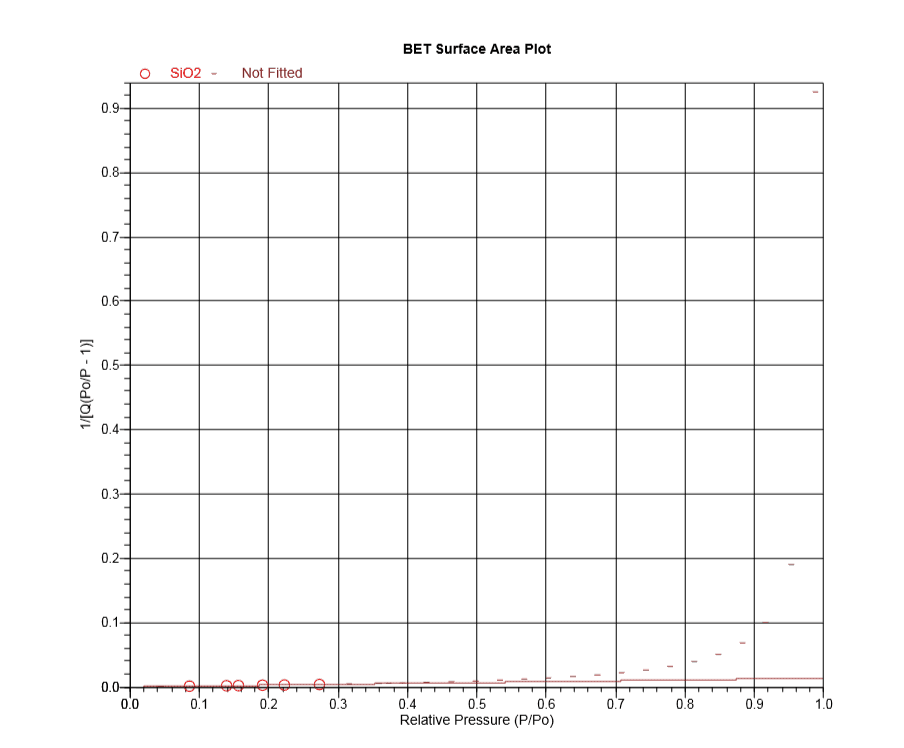

关键词:可瓷化,介孔二氧化硅,硅橡胶,吸附脱附曲线

Abstract

Can be vitrified silicone rubber is a new type of fire refractory material, this material has the excellent properties of general rubber at room temperature, in can quickly form in case of high temperature ceramic layer, effectively block the heat inside the material erosion. In this paper, a series of mesoporous silica/silicone rubber composites were prepared by adding mesoporous silica and other ceramic filler. The influence of mesoporous silica content on the vulcanization process of silicone rubber was discussed by analyzing the vulcanization curve. It was found that the crosslinking degree and the time of positive vulcanization increased with the increase of the content of mesoporous silica. When the content of mesoporous silica was 7%, the time of positive vulcanization was the shortest. Under normal temperature and mechanical test was carried out on the sample after, found that the tensile strength of silicone rubber composites along with the rise of mesoporous silica content decreased, when the mesoporous silica content is 3%, breaking elongation rate of silicone rubber composites is the largest.

Key words: Porcelain, mesoporous silica, silicone rubber, adsorption desorption curve,

目录

第一章绪论 1

1.1硅橡胶的简介 1

1.2硅橡胶的种类 1

1.2.1高温硫化硅橡胶 2

1.2.2室温硫化硅橡胶 2

1.3硅橡胶硫化特性 2

1.3.1硫化机理 2

1.3.2硫化仪及硫化曲线 2

1.4 陶瓷化体系 3

1.5可瓷化机理 5

1.6可陶瓷化复合材料的研究进展 5

1.7课题研究的目的与意义 6

1.7.1课题研究的应用及意义 6

1.7.2课题研究内容 7

第2章实验部分 8

2.1实验原料 8

2.2实验仪器及设备 8

2.3介孔二氧化硅/硅橡胶复合材料的制备 9

2.4实验内容 9

2.4.1硫化曲线测定 9

2.4.2拉伸性能测试 10

2.4.3介孔二氧化硅表征 10

2.5结果与讨论 13

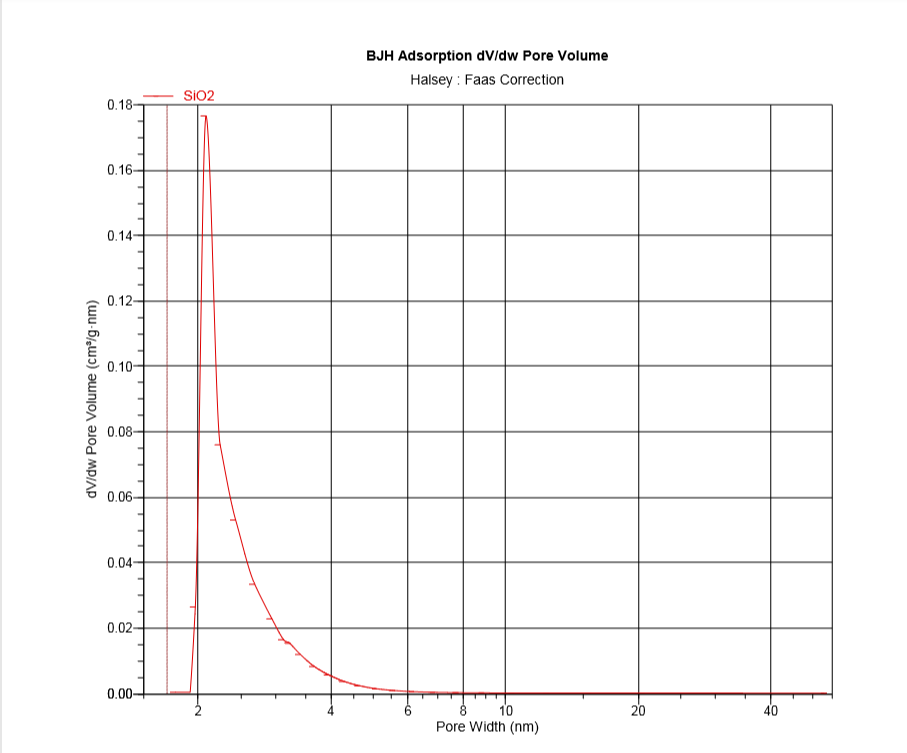

2.5.1介孔二氧化硅表征分析 13

2.5.2硫化曲线分析 15

2.5.3拉伸测试分析 18

第3章结论 19

参考文献 20

致谢 21

第一章绪论

1.1硅橡胶的简介

作为聚硅氧烷的主要产品之一,硅橡胶是以摩尔质量为(50~80)×104g/mol的线型聚硅氧烷为主要组成,经过补强和硫化而得到的一种网络状橡胶弹性体。有关研究测定,通过添加补强填料,能数十倍的增加硅橡胶的机械强度,而未经过补强的硅橡胶强度则非常低,不超过0.4Mpa,因此可以说纯的硅橡胶几乎没有现实的使用价值[1]。硅橡胶兼具无机物和有机物的特性,最开始出现的是聚二甲基硅橡胶生胶,但聚二甲基硅橡胶不存在活性的官能团,导致硫化活性较低,到之后通过引入不饱和的乙烯基、使硅橡胶更容易发生交联,获得了机械性能更好的制品。甲基乙烯基硅橡胶和基础的二甲基硅橡胶相比,除了拥有二甲基硅橡胶的特性外,温度的使用范围也较之后者更宽。甲基乙烯基硅橡胶凭借其优秀的性能,还有工艺成熟,成本低廉等优势,成为现在用量最广、产量最大、最具备代表性的硅橡胶制品。除此之外,诸如苯基、含氟基团这类不同的特种基团的引入[2],也使得硅橡胶能展现出各种新的性能和特点。这种特殊的分子结构使得硅橡胶具备了许多其他橡胶所没有的性质,比如耐高低温稳定性,耐臭氧性,绝缘性,耐老化性和耐辐射性等等。因此,在航空航天,电子电气,武器装备,医疗卫生等众多领域,都能看到硅橡胶的身影。

硅橡胶的主链由硅氧原子交替组成,因为硅氧键的键能(451KJ/mol)比碳碳键的键能(345KJ/mol)还要高得多,导致硅橡胶与一般普通的橡胶相比,最显著的特点是其具有优异的耐热性,能够在200℃左右的温度下长时间使用。不过,随着社会的发展与进步,如今硅橡胶产品在各项性能尤其在机械性能,抗老化性能和阻燃性能方面已经不能很好的满足相关的应用需求。就比如说在耐热性方面,涂敷在喷气式发动机上面的硅橡胶要求能250~300℃的环境下长时间使用;用于航空工业的硅橡胶,满足其耐热性的条件则更加苛刻[3]。因此,如何提高硅橡胶的耐热性也成为了现如今急需突破的一个技术问题。

1.2硅橡胶的种类

按照硫化中间是不是需要加热这一历程,硅橡胶可分为高温硫化硅橡胶(HTV)和室温硫化硅橡胶(RTV)。

1.2.1高温硫化硅橡胶

高温硫化硅橡胶(HTV):和室温硫化硅橡胶相比较起来,高温硫化硅橡胶的耐热性更好,作为一种高聚合度的聚有机硅氧烷,其分子量通常能够高达40万至80万。高温硫化硅橡胶又称作混炼型硅橡胶,制备过程是依次加入填料和硫化剂(如常见的有机过氧化物“双二五”硫化剂),经高温交联而成。通常,我们把高温硫化分成两步,第一步是将硅生胶(线型聚硅氧烷)、硫化剂,添加剂,补强剂和结构控制剂进行充分的混炼,然后在金属模具中进行加压加热,第二步是从模具中拿出压好的硅橡胶继续放入烘箱内,在高温下有机过氧化物的分解物开始挥发,使橡皮进一步硫化。而在高温硫化硅橡胶中,前面提到的甲基乙烯基硅橡胶就是最常使用到的一种。

1.2.2室温硫化硅橡胶

室温硫化硅橡胶(RTV):室温硫化硅橡胶是一九六几年新出现的一种硅弹性体,其最大的特点是无需加热,在室温情况下加压便可以快速交联构成橡胶弹性体,硫化速度快,操作简单方便,在有机硅中是重要的产物之一,经常被用作于制作膜材料,粘合剂,防护涂料和密封剂等。室温硫化硅橡胶较高温硫化硅橡胶而言分子量更低,物理形态通常状态下为液体或者黏稠状物,所以人们又常称其为液体硅橡胶。室温硫化硅橡胶还可以依据硫化机理的区别,被分为加成型和缩合型两种类型[4]。相较而言,加成型的工艺更加复杂,成本更高,可操作时间更长,可实现大面积连续施工。在密封状态下的耐热性,介电性能,光学性能,粘结强度方面,加成型都比缩合型有更好的表现。

1.3硅橡胶硫化特性

1.3.1硫化机理

过氧化物硫化在硅橡胶的加工工艺中非常重要,它是指混有硫化剂的塑性混炼胶在加热条件下,经过自由基反应,使线型结构的大分子交联成空间网状结构的大分子从而变成高弹性橡胶制品的历程[5]。根据成型方式的不同,对于模压制品,通常选用双二五硫化剂,其结构为2,5—二甲基—2,5—二(叔丁基过氧基)己烷,有关实验表明,与其他硫化剂相比,使用双二五硫化剂的硅橡胶的断裂伸长率是最高的。

1.3.2硫化仪及硫化曲线

为了优化橡胶的生产工艺,人们需要找到最理想的硫化状态,这在测定方法上被称作找正硫化点,在正硫化阶段,硫化胶的综合性能达到或接近最佳点。目前,用专门的硫化仪来测正硫化时间是最先进的方法,它能在设定的温度下,通过绘制连续的硫化曲线在曲线上直接找到正硫化时间,具有用料少,耗时短,精度高等优点。按照结构的不同,硫化仪可分为有转子和无转子两种型号。二者原理相同,但无转子硫化仪的优点更多,性能更先进,目前使用的也基本都是扭矩剪切变形无转子硫化仪。

硫化曲线,是指在某一设定温度下,反映橡胶在硫化过程之中的物理性能与硫化时间关系的曲线。相关的比较重要的特征数据主要有以下几个:

(1)MH:最大扭矩。胶料的强度在最大扭矩时达到最大。

(2)ML:最小转矩。该数据与胶料的流动性有关,ML越小,粘度越小,流动性越好。

(3)t90:正硫化时间。计算公式:ML 90(MH-ML)/100。

1.4 陶瓷化体系

陶瓷化硅橡胶体系主要由硅橡胶基体,成瓷填料,硫化剂,助熔剂和其他助剂组成,这当中的关键当属成瓷填料和助熔剂。成瓷填料通常是一些无机硅酸盐,具有明显的晶体结构,主要以云母,二氧化硅,硅灰石为代表。当外界温度升高,硅橡胶基体的构造会发生变化,而添加的成瓷填料会和基体分解产生的小分子产生新的反应,构成新的稳定的化学键。无机陶瓷体的形成使其能在高温环境中保持稳定的性能。助熔剂的作用,则是降低硅橡胶的陶瓷化温度,使硅橡胶在较低的温度下就能够开始陶瓷化,从而更好地起到耐火防火的作用。

(1)云母:云母在自然界分布广泛,是一种含有锂、钠、钾、镁、铁等多种金属元素,结构复杂的铝硅酸盐族矿物,主要成分为二氧化硅(占49%—58%),剩下的主要为三氧化二铝。云母的构造是复式网状层,基本上是属于单斜晶系类。自然状态下呈银灰色。熔点在1800℃左右,甚至更高,具有优异的热绝缘性和电绝缘性,且弹性和韧性好,是硅氧烷基聚合物中常用的耐烧蚀填料之一。云母种类有不少,常见的有白云母,金云母,黑云母,绢云母等等。其中,主要用于陶瓷化硅橡胶的是白云母和金云母。相比于金云母,白云母烧结体的尺寸稳定性更好,其结构成分为KAl2[Si3AlO10](OH,F)2,是双八面体碱性硅酸铝。在耐火的电线电缆中,多以白云母作为填料[4]。

实验中使用的是云母粉,据Osman等人的研究,随着云母比表面积的增加,聚甲基硅氧烷的热稳定性明显提高,并且还能同时提高分解残余物的机械强度。一般选用的云母,平均粒径在50至250μm之间[5]。粒径太小,会致使烧结体收缩率过大而发生开裂现象,而粒径过大,则难以加工胶料,同时会降低胶料的物理性能。一般说来,在陶瓷化硅橡胶中,云母的含量都在5至30wt%之间。

因为受热时,云母的膨胀率很低,这使得填料和基体之间能更好的粘结。有关实验观察到,残余物强度的增加恰好是得益于这类粘结所构成的微桥结构。同时,硅橡胶受热分解释放的二氧化硅会和一部分熔融的云母产生共晶反应,从而出现陶瓷化。不过一般只有温度达到1000℃以上时,这种共晶反应才能充分起到陶瓷化的作用。

不过,因为云母属于无机填料,与硅橡胶基体的相容性较差,所以云母对硅橡胶起不到什么补强的作用。为了满足使用的条件,还应该提高陶瓷化硅橡胶的物理机械性能

(2)气相二氧化硅:气相二氧化又称作气相法白炭黑,一般是用可挥发、可水解的甲基三氯硅烷为原料制成。物理状态为白色细微的无定型粉体材料。因为其比表面积大(100-400m2/g),粒径小(7-40nm)[6],表面活性高的特点,经常被作为硅橡胶的补强填料使用。硅橡胶的强度几乎可以说完全取决于补强填料,由于纯的硅橡胶强度十分之低,导致其几乎没有单独的实际使用价值。炭黑是硅橡胶传统的增强填料,后来随着化学工业的发展,无机填料越来越受到人们的关注。气相二氧化硅的增强效果非常显著,能数十倍的提高硅橡胶的强度,同时相比炭黑也更加的绿色环保。但是,有相关试验显示,随着气相二氧化硅含量的升高,硅橡胶的力学性能呈现先增长后下降的现象,原因是因为当气相二氧化硅的添加量超过50pHr时,会发生很明显的团聚现象,在团聚的气相二氧化硅四周会产生应力集中,这会直接损害硅橡胶力学性能。与此同时,气相二氧化硅的添加也会对硅橡胶的耐热性产生不利的影响。

(3)低熔点玻璃粉:陶瓷化硅橡胶中,成瓷填料的熔点一般都比较高,例如云母粉,高岭土的熔点都达到了1700℃以上,即使是熔点低一点的硅灰石,也有1450℃。有实验证明,仅仅依靠云母和硅橡胶基体的分解产物之间发生共晶反应来实现陶瓷化必须要800℃以上[7],为了进一步把可瓷化的温度降下来,实现陶瓷的低温烧成,人们选择在云母/硅橡胶复合材料中间加入助熔剂,除颗粒状玻璃粉以外,常见的助熔剂还包括含硼化合物和氧化锌等等。

玻璃粉从化学构成上看,属于硅酸盐类,物理性质为无定型的硬质颗粒。玻璃粉是先通过混合均匀的氧化物原料加热至目标温度,然后冷却固化,最后研磨而成的。低熔点的玻璃粉是最好的助熔剂之一,而出于绿色环保的考虑,我们优先选择无铅低熔点玻璃粉,此次试验所用的正是无铅低熔点玻璃粉D250。根据熔融温度的不同,低熔点玻璃粉还可以分为多种不同的型号,可以根据不同的耐火温度要求进行选择。

硅橡胶基体在400℃至500℃时受热分解时,低熔点玻璃粉也在该段温度范围内开始熔融形成液相并渗透到无机填料的固相结构中产生桥连作用形成陶瓷层,且陶瓷层的强度随温度的升高而增大。陶瓷体的形成,起到了很好的隔热防火的作用。熔融的玻璃粉可以适量地弥补基体受热过程中小分子挥发所造成的体积收缩现象,保持了结构的完整性,改善了可陶瓷化硅橡胶高温热解后的力学强度。

(4)介孔二氧化硅:凡是固相参与的化学反应,化学过程的开端几乎都是从固相的表面开始进行。多孔材料因其巨大的相对表面积而拥有许多特殊的化学性质,所以从问世起,多孔材料就得到了相关研究人员的关注。多孔材料有多种分类方式,按化学成分分,可分为硅基和非硅基两大类。按孔径尺寸分,则可以分为微孔材料(孔径小于2nm)、介孔材料(孔径在2nm到50nm之间)和大孔材料(孔径大于50nm)三大类。

介孔二氧化硅到现在已经有几十年的历史了,不过最早的介孔材料,孔道形状非常不规则,孔径的尺寸,分布和数量这些因素也很难掌握,因此最早的介孔材料并没有展现出很好的应用前景。直到1992年,Kresge等人第一次制造出孔道均匀,分布规整,结构可控的介孔二氧化硅分子膜,这才拓宽了它的应用领域,这其中,介孔二氧化硅是目前介孔材料中科研人员重点关注的一个研究热门。

1.5可瓷化机理

近年来,伴随着消防理念的不断深入和有机硅转变为陶瓷有关领域技术的成熟,可瓷化高分子复合材料渐渐走进了人们的视线,这类复合材料是在含硅的高分子基体中添加进黏土类矿物粉末填料,结构控制剂和其他助剂制备而成,是一种绿色环保的绝缘耐火材料。

可瓷化顾名思义,是指材料一旦碰到高温烧蚀,会马上结成坚固的陶瓷保护层,从而起到防火的作用。硅橡胶的可瓷化机理主要有两个,第一个机理是烧蚀产物之间的物理粘结,第二个机理是共晶反应的发生。陶瓷保护层便是硅橡胶分解生成的无定形二氧化硅、填料和助熔剂经过这两个机理的共同作用所形成的。

在可瓷化的过程中,玻璃粉部分熔融并且开始与云母粘结[8],随着温度的升高,这一渗透程度也跟着逐渐升高,直至玻璃粉完全熔融形成液相,与此同时,基体的分解产物(主要为SiO2)与黏土类矿物粉末的生成产物会发生共晶反应,形成新的固相和液相,液相向周围扩散,从而在烧结残留物的颗粒颗粒间形成桥接,导致瓷化程度的提高,待冷却固化后,材料就被烧结成了坚固的陶瓷体。在这一过程中,外界温度因为陶瓷层的形成很难再向内部传递[9],从而有效防止了内部材料的火焰烧蚀。

1.6可陶瓷化复合材料的研究进展

可瓷化高分子复合材料是近年来新出现的一种耐火材料,最早可瓷化的概念是由L.Hanu等人在2004年提出的,并且率先在澳大利亚得到了成功的商业应用。随着社会的发展,消防安全问题日益得到了人们的重视,而在国内,有关可瓷化领域的研究才刚刚起步,可瓷化高分子耐火材料还未得到真正的普及和发展。以往的橡胶制品为了阻燃自熄,采用的方法是在其中添加含卤素阻燃剂,这种方法虽然能取得很好的效果,但是燃烧时会释放大量的有毒气体。经过改进的低烟无卤阻燃橡胶虽然满足了绿色环保的要求,但是此类橡胶的烧余物没有机械强度,难以保持材料的完整性[12],有时甚至会造成严重的意外灾害。

可陶瓷化的聚合物有不少,从研究结果来看,硅橡胶是可瓷化高分子复合材料的优选基体,L.Hanu等人最早在有机硅中加入20%的硅酸铝矿物粉末,研究了其对硅橡胶复合材料热稳定性能的影响。研究表明,试样经烧结后形成的陶瓷层能有效阻止高温向材料内部的传递,从而降低了材料的可燃性,并且矿物粉末的颗粒越小,组成越多,瓷化强度越好。Camino等人则针对有机硅氧烷的热降解机理进行了深入研究,为可瓷化打下了扎实的理论依据。

陶瓷化硅橡胶凭借其热防护性能好,生产成本低,制作简单,导热率和密度低等优点为其以后的广泛应用提供了可能。从现在的形势来看,耐火电缆行业是陶瓷化硅橡胶的重点应用领域。我国近年来不幸发生的许多火灾事故都与电缆电线有关。陶瓷化硅橡胶常温下具有和普通橡胶一样的橡胶弹性,火焰灼烧以后也不会像云母带那样发脆然后脱落。除耐火电缆以外,科研人员现在正在尝试推动陶瓷化硅橡胶在其他应用领域的落地。通过对比不同的树脂基体和陶瓷化体系,探讨如何在更低的温度下实现可瓷化,如何保持烧余物的机械强度,如何提高陶瓷化的转化率,如何提高工艺性,等等这些,都是可瓷化高分子复合材料领域需要解决的问题,相信在不久的未来,可瓷化高分子复合材料会得到进一步的推广和应用。

1.7课题研究的目的与意义

1.7.1课题研究的应用及意义

硅橡胶热稳定性好,是聚合物基热防护材料中使用最普遍的基体。陶瓷化橡胶复合材料是以硅橡胶作为基体,经由添加成瓷填料制成。常温下它具有一般橡胶的普遍性能,但是当遇到高温环境时,陶瓷化硅橡胶复合材料能形成坚硬的陶瓷层,能有效阻隔高温对材料内部的进一步侵蚀,具有优良的热防护性,同时由于成本低廉的原因,目前主要应用于电线电缆行业。在火灾发生时,该类新型电线电缆能有效避免短路以及短路可能引起的次生灾害。同时,陶瓷化硅橡胶复合材料还具有低毒低烟的特点,符合绿色环保的理念。但传统的硅橡胶复合材料在用于热防护时,主要依靠材料烧蚀带走热量实现对内层结构保护,其耐热温度较低,不适合于结构方面的应用。从目前来看,陶瓷化硅橡胶复合材料的成瓷温度还比较高,必须添加助熔剂,但助熔剂和其他成瓷填料的过多添加会使这些无机粉体在硅橡胶基体中因扩散不均匀而导致团聚现象的产生,造成这一现象的原因是因为这些无机粉体与硅橡胶基体之间的相容性有些差,一旦产生团聚,会使硅橡胶复合材料的机械性能降低,造成烧结后的陶瓷层强度较低,烧余物易坍塌,进而影响材料的阻燃性[13]。

介孔材料的孔径介于微孔和大孔之间,按化学构成可分为硅基和非硅基两类,对比非硅基硅基介孔材料而言,硅基介孔材料的热稳定性更好,烧蚀后孔结构不容易倒塌,在提高硅橡胶复合材料耐热性的同时,由于介孔二氧化硅在硅橡胶基体中分散均匀,因此也没有造成对力学性能的特别影响。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。