年产10吨泰拉菌素的车间工艺设计毕业论文

2020-04-07 08:45:13

摘 要

泰拉霉素是最新开发的兽用大环内酯类抗生素,研究显示大环内酯类可能通过非抗菌活性的免疫调节作用发挥疗效。

泰拉霉素的药理作用:泰拉霉素的药理作用主要在于在ph7.2~7.4左右时,可保持良好的抗菌性。主要针对引起猪呼吸系统疾病的肺炎支原体、副猪嗜血杆菌、多杀性巴氏杆菌等疾病。

泰拉霉素设计的目的和意义:泰拉霉素和红霉素可能在转录和翻译水平通过调节致炎因子的合成而发挥抗炎作用;并通过比较泰拉霉素和红霉素抗炎作用的差异,应证了14元环大环内酯比15元环大环内酯有更强的抗炎活性的推断,提示内酯环原子数目多少可能对大环内酯类药物的抗炎活性的影响更为重要。

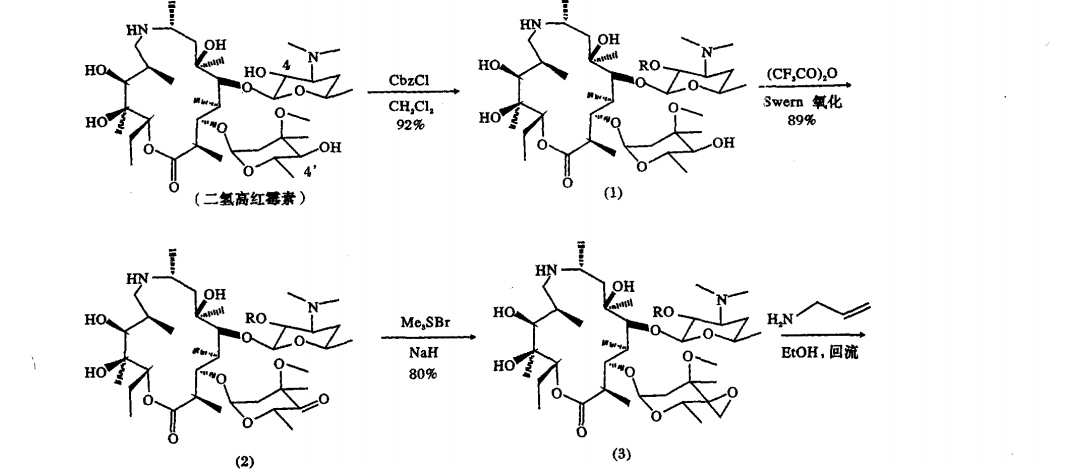

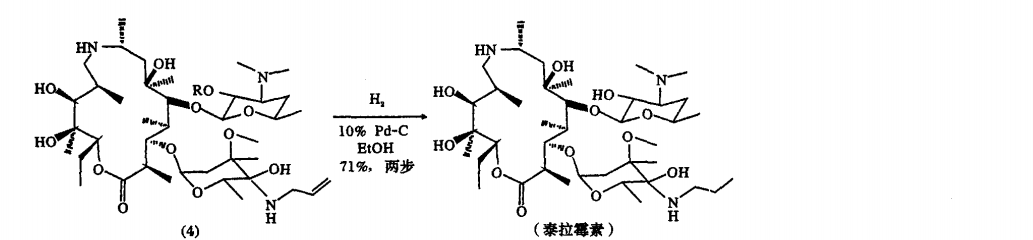

设计内容及结果:此合成方法是以二氢高红霉素为原料,经过cbzc1的二氯甲烷保护、 环和Swem的氧化、以及烯丙基胺开环氧和钯碳催化加氢的一系列反应以45%左右的产率制得了泰拉霉素(最终所得产物纯度97%),最终将其结构经液相色谱与标准品对比确认。

论文中采用上述工艺合成路线,经过对制备过程中的物料恒算与能量恒算再进行设备选型。该设计主要以原料药的车间设计为主,因此在经过计算以及选型之后还需根据GMP等相关法则进行车间的布局设计。

关键词 :泰拉霉素;二氢高红霉素;烯丙基胺 ;合成

本文主要讲述泰拉霉素的以下几个方面: 一、合成路线的确定;二、相关产物的三算 即物料衡算与能量衡算; 三、车间的布局设计。

Abstract

Tetramycin is the latest development of veterinary macrolide antibiotics. Studies have shown that macrolides may play a role in immune regulation through non-antibacterial activity.

The pharmacological effects of telamicin: The pharmacological effects of telamicin mainly lie in maintaining good antibacterial properties when pH is ph7.2 to 7.4. It is mainly targeted at diseases such as Mycoplasma pneumoniae, Haemophilus parasuis, and Pasteurella multocida that cause porcine respiratory diseases.

Purpose and Significance of Teramicol Design: Tetramycin and erythromycin may exert anti-inflammatory effects at transcription and translation levels by modulating the synthesis of proinflammatory cytokines; and by comparing anti-inflammatory effects of tyramycin and erythromycin The difference in action should demonstrate that the 14-membered ring macrolide has stronger anti-inflammatory activity than the 15-membered ring macrolide, suggesting that the number of lactone ring atoms may be anti-inflammatory to macrolides. The effect of activity is even more important.

Design content and results: This synthesis method is based on the series of dihydroerythromycin as a raw material, which is protected by methylene chloride of cbzc1, oxidation of ring and Swem, and catalytic hydrogenation of allylamine and epoxy by palladium. The reaction yielded tetracycline in a yield of about 45% (final purity of the final product 97%), and its structure was finally confirmed by liquid chromatography in comparison with a standard product.

Key words: tyramycin; dihydroerythromycin; allylamine; synthesis

目 录

第1章 绪论 1

1.1 设计背景 1

1.2 原料药概述 1

1.3中国原料药前景 1

1.4车间设计概述 2

1.4.1最终灭菌小容量车间 2

1.5设计目的 2

1.6设计依据 2

1.6.1 设计依据 2

1.6.2设计范围 2

1.6.3设计原则 2

1.7生产制度 3

1.8合成路线 3

第二章流程设计计算和生产过程 4

2.1物料衡算和能量衡算 4

2.2生产工序 11

2.2.1制药用水分类及水质标准 11

2.2.1.1 制药用水 11

2.2.1.2 制药用水的水质标准 12

2.2.2GMP对制药用水制备装置的要求 12

2.2.3制药用水的输送 12

2.2.4典型的纯化水制备系统 13

2.2.5安瓿的处理 13

2.2.6注射液的配制 13

2.2.7注射器的滤过 14

2.2.8注射器的灌封 14

2.2.9灭菌和检漏 14

2.2.10灯检和包装 14

2.3利什曼霉素注射液生产工艺流程图 15

第三章生产设备选型 15

3.1 主要设备选型 15

3.1.1YFZ针剂配液机组 16

3.1.2安瓿洗、灌、封联动机组 17

3.1.3安瓿水浴灭菌器 17

3.1.41000L反应釜 18

3.1.5搅拌器 18

第四章车间布局设计 19

4.1车间总体规划 19

4.1.1配置室. 19

4.1.2理瓿室 20

4.1.3烘洗间 20

4.1.4灌封室 20

4.1.5灭菌室 20

4.1.6灯检室 20

4.1.7擦瓿室 20

4.1.8包装室 20

4.1.9化验室 21

4.1.10仓库 21

4.2工艺辅助设计 21

4.3洁净区的净化设施 21

4.3.1药品生产洁净室的空气洁净等级 21

4.3.2生产工艺要求 21

4.4给水、排水系统 21

4.5电气照明系统 22

4.5.1照度值标准 22

第五章原料药车间设计及规范 23

5.1反应及纯化区 23

5.2重结晶、过滤干燥区 23

5.2.1重结晶区 23

5.2.2干燥区 24

5.2.3分装区 24

5.3其他 25

参考文献 27

致谢 29

第一章 绪论

1.1 设计背景

泰拉霉素(Tulathromycin)又称泰拉菌素,商品名——瑞可新,其水溶液内存在有两种同分异构体 :l3员氮杂内酯环(10%)和 15员氮杂内酯环 ( 90% ),基于三胺的大环内酯类化合物是由辉瑞制药公司开发和销售的广谱抗生素。其具有吸收能力快、生物利用度高、较少残留、较长半衰期以及持久药效、单剂量肠外给药全程治疗的特点。该药物主要用于猪和牛的呼吸系统疾病。

目前国内广泛使用的兽用大环内酯类是泰乐菌素以及替米考星。这两种药物在应用上都取得了较良好的效果。不过在随着人类对于该药的适用范围逐渐扩大中,不少的地区产生了不同层次的耐药性。治疗量的增加逐渐减少。Telaxycin比泰乐菌素和替米考星等广泛使用的大环内酯类药物更加有效,因此它在禽畜生产中应用前景十分广泛。泰拉霉素的化学合成已经被广泛引用,基本思路大体一致。然而,由于保护基团,碱基,氧化剂和胺的选择以及反应顺序,大多数合成方法倾向于导致产物杂质增加和高含量,低总收率和长周期时间,导致成本高。

1.2 原料药概述

药物是制剂中的活性成分。它是生产各种类型制剂的主要药物,如通过化学方法合成或从植物中提取或用于生物技术的提取物,粉末,晶体等,并用作医疗目的。但是病人没有办法直接服用的物质,它是一般药剂的主要有效成分[6]。只有将原料加工成药物制剂后,才能成为临床适用的药物。

1.3中国原料药的发展前景

第一,全球药品市场2016年很有可能维持8%甚至10%以上的增幅,新兴的医药医疗市场很有可能保持更加大的增长幅度,原料药的市场需求不管是在国内还是国外都将继续持续增长。

其次,中国在国际市场上有很多API,市场份额很高。市场表明,在短期内,其它国家是没有办法超越和替代的。

最后,政府不断出台鼓励进出口的政策。

1.4 车间设计概述

1.4.1最终灭菌小容量注射车间

最终灭菌小容量注射过程一般包括原辅材料的制备,制备,灌封,灭菌,质量检测和包装等步骤。根据GMP规定,最终灭菌小容量注射生产环境应分为三个区域,即总产区,10万个清洁区和1万个清洁区。一般生产区包括安溪外部清洗,半成品泄漏检测,异物检验,印刷包装等。十万级洁净区包括物料称量,浓缩点胶,质量检测,安瓿清洗干燥,工作服清洗等。10000级洁净区包括稀释分配和灌封,灌注机配备当地100级层流。

1.5 设计目的

生产能力:年产10吨/年

工艺要求:选择最佳工艺流程

质量要求:符合GMP的标准

1.6 设计依据

配方车间的设计基于国家食品药品监督管理局颁布的“医药行业洁净室设计规范”(GB50457-(2014年),“药品生产质量管理规范(2015年修订)”和相关国家标准。

1.6.1设计依据

本设计符合GMP标准,严格执行国家药品监督管理局“药品不良设计深度规定”。并参考车间的各种车间参数和车间管理规范,勘探程序,汽车。该设计还涉及药物制剂,药学管理,药学,药理学和化学工程原理方面的知识。同时,还参考了化学设计手册和安全,健康等具体规定。

1.6.2设计范围

本次的车间工艺设计是根据本人所在地区的环境和气候进行的具体设计。由于我的知识水平有限,设计仍处于初步设计阶段。确定能量的损耗以及物料的损耗,同时对三废治埋、生产管埋以及环保拈施做出其休的规定。至于其他加倍深入细致的计划,需交由相干的专业人员来计划。

1.6.3设计原则

(1)必须遵守现行的卫生,消防,环境保护,安全和劳动保护条例。

(2)本设计采取的是全创闭的空调系统设计,以确保各生产区的洁净度要求。

(3)设备的标准是具有高效、节能、先进性、经济方便等优点,所选设备能够完成生产任务是基本要求。

1.7 生产制度

生产目标:年产 10 吨(10000kg)泰拉霉素;

生产方式:间歇生产;

生产基准:以每日每批生产的产品质量为计算基准;

生产计划:每日 1 批;

生产时间:250 天。

则每批产量为:10000 ÷ 250= 40 kg

1.8 合成路线

第二章流程设计计算和生产过程

2.1 物料衡算与能量衡算

2.1.1 物料衡算

每天工作时间8h*2=16h

一年工作时间为250天

需要年产10吨,那么日产量为10吨/ 250天= 40公斤/天

每小时产量为40kg/16h=2500g/h

泰拉霉素的合成方法如下

因此年产10t的泰拉霉素车间物料衡算如下

(1)第四步反应 由1.2.3的环氧化物(3)合成1.2.3化合物(4)及泰拉霉素

泰拉霉素日产量40kg

则环氧化物(3)日产量应为 (40/45)*78.5=69.78kg

烯丙基胺日投入量为 (40/45)*50=44.45L

饱和碳酸钠溶液日投入量为 (40/45)*20=17.78L

三氟乙酸日投入量为(40/45)*12=10.67L

二异丙基醚日投入量为(40/45)*1=0.89L

化合物(4)及泰拉霉素的合成 加入环氧化物 (3)69.78kg,烯丙基胺 44.45L和无水乙醇,油浴缓慢升温至回流。维持 回流36个小时。反应结束后浓缩,得化合 物 (4)粗 品。再加人无水 乙醇,置换气体后室温下加氢至反应结束 ,全过程大约20小时。过滤 回收催化剂 ,减压浓缩,加人水和 17.78L饱和碳酸钠溶液 ,用二氯 甲烷萃取 2次,合并有机相。饱和食盐水洗涤 ,无水硫酸钠干燥 ,常压浓缩至 1/4体积 ,零摄氏度搅拌下 ,加入三氟乙酸 10.67L,加入0.89L二异丙基醚 ,搅拌结晶一小时,过滤,并用二异丙基醚洗涤 ,真空干燥 ,得粗品。粗产物中加人二氯 甲烷 ,搅拌下加入10%碳酸钾的水溶液,调水相 pH值至 9.5—10,静置分层。有机相用食盐水洗涤 ,无水硫酸钠干燥 ,减压浓缩 ,二氯甲烷石 油醚 重结 晶 ,得到泰拉霉素40kg,经检验粗产品纯度约 97% ,产率 71%,五步总收率 46%。

(2)第三步反应 由4一OCbz-4’一羰基合成1.2.3环氧化物(3)

环氧化物(3)日产量69.78kg

则化合物(2)日产量应为(69.78/78.5)*122=108.44kg

四氢呋喃三甲基溴化硫日投入量为(69.78/78.5)*33.3=29.60kg

钠 氢的日投入量为(69.78/78.5)*14.7=13.06kg

双三氟乙酸的日投入量为(69.78/78.5)*120=108.40kg

1.2.3 环氧化物 (3)的合成 加人四氢呋喃三甲基溴化硫29.60kg并且在氮气保护下调温至一 1O摄氏度下 ,加人 13.06kg钠 氢,保持-5摄氏度条件下反应,保温待用。在磁力搅拌下加入108.40kg双三氟乙酸 和二氯甲烷 ,并且在持续搅 拌 下 加入碳酸钾溶液,持续搅拌1h后分层 ,有机相用 食盐水洗涤两次后用无水碳酸钠干燥。之后加入 400mL四氢 呋喃并在大气压下浓缩至 1/3体积。氮气保护下调温 至 一8O摄氏度下,滴加 上步叶立德溶液,滴加结束 ,在-80摄氏度下反应两个小时,加入L饱和氯化铵溶 液 ,并用二氯 甲烷萃取 2次,合并有机相m食盐水洗涤 2次 ,无水硫酸钠干燥 ,缩 ,丙酮/水 重结 晶,得环氧化物(3)108.44kg,经检测约 92%纯度 ,该步骤产率 80%。

(3)第二步反应由4.OCbz一二氢高红霉素(1) 合成4一OCbz-4’一羰基(2)

4一OCbz-4’一羰基日产量为108.44kg

则4.OCbz一二氢高红霉素(1)日产量应为(108.44/122)*92=81.78kg

二甲亚砜日投入量应为(108.44/122)*213=189.33L

三氟乙酸酐日投入量应为(108.44/122)*43=38.22L

三乙胺日投入量应为(108.44/122)*95=84.44L

4一OCbz-4’一羰基.加入上步二 甲亚砜 189.33L和二氯 甲烷的粗产物溶液,并且再滴加 38.22L三氟乙酸酐 ,维持 一8O℃反 应 一小时,之后再次滴加84.44L三乙胺,升温到一20℃,再加入水和二 氯 甲烷 后持续搅 拌直到分层。有机相使用水和无机盐进行三次洗涤 ,无水硫酸钠干燥 ,大气压下浓缩至 1/3体积。磁力搅拌下加入~werB 氧化89%EtOH 2O.3mLCF~CO)20,回流三氟乙酸,半小时后加入L二异丙基醚,搅拌直到结晶出现1h后过 滤 ,再采用二异丙基醚洗涤 ,真空干燥 ,得(2)的双三氟 乙酸盐81.78kg,产率89%o经检验粗产品纯度95%左右。

(4)第一步反应 4.OCbz一二氢高红霉素(1)的合成

- OCbz一二氢高红霉素(1)日产量为81.78kg

则二氢高红霉素日投入量应为(81.78/92)*100=88.89kg

cbzc1的二氯甲烷日投入量(81.78/92)*54.8=48.71kg

饱和碳酸氢钠溶液日投入量(81.78/92)*800=711.13L

1.2.4 4.OCbz一二氢高红霉素(1)的合成: 加入二氯甲烷和88.89kg二氢高红霉素,在磁力搅拌下经过氮气保护在冰水浴-20摄氏度下滴加48.71kgcbzc1的二氯甲烷溶液。滴加结束后 ,维 持 2O℃反应。加入711.13L饱和碳酸氢钠溶液并且持续搅拌一个小时分层到TLC检测反应结束 。有机相用食盐水洗涤 ,无水硫酸钠干燥 ,并在大气压下浓缩至 1/3体积。粗产物的二氯甲烷溶液直接进行下一步反应 。并基于粗产物柱层析分离结果计算 ,产率约 92%。

2.1.2 能量衡算【8】

设备的热量平衡方程式—当内能、动能、势能的变化量均可忽略并且无轴功的时候,可根据能量守恒方程式得出下列热量平衡方程式:

Ql Q2 Q3=Q4 Q5 Q6 (1)

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。