600td浮法玻璃熔窑不同助燃介质的梯度增氧方案的模拟研究毕业论文

2020-04-07 08:47:45

摘 要

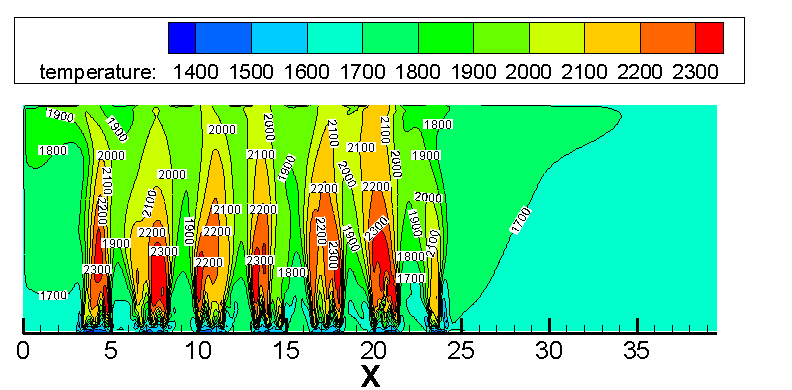

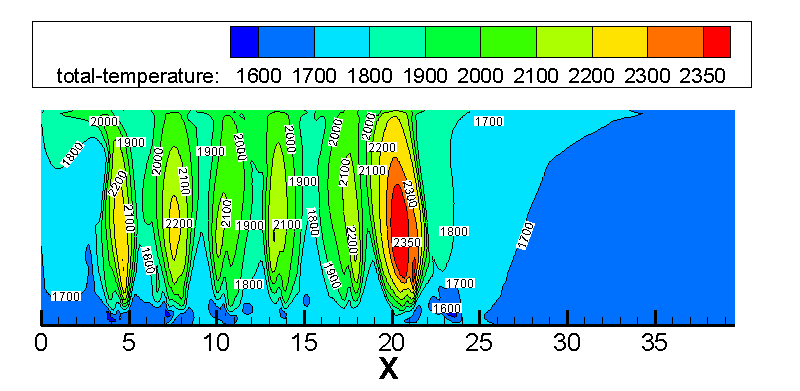

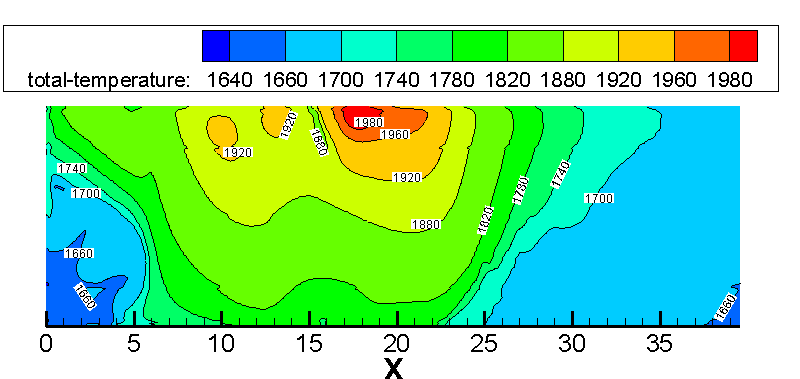

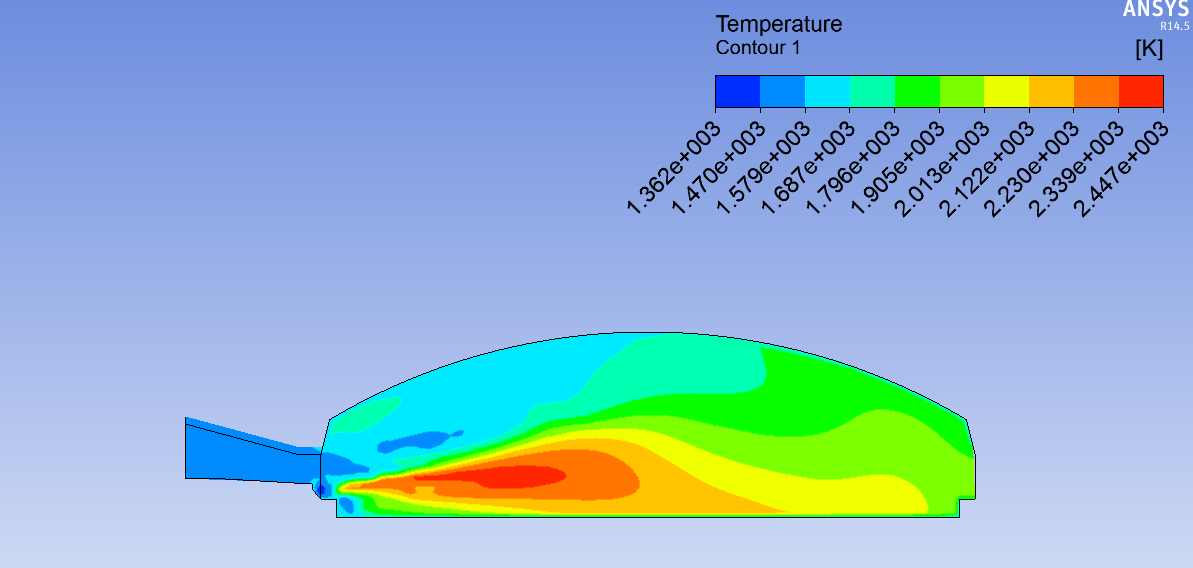

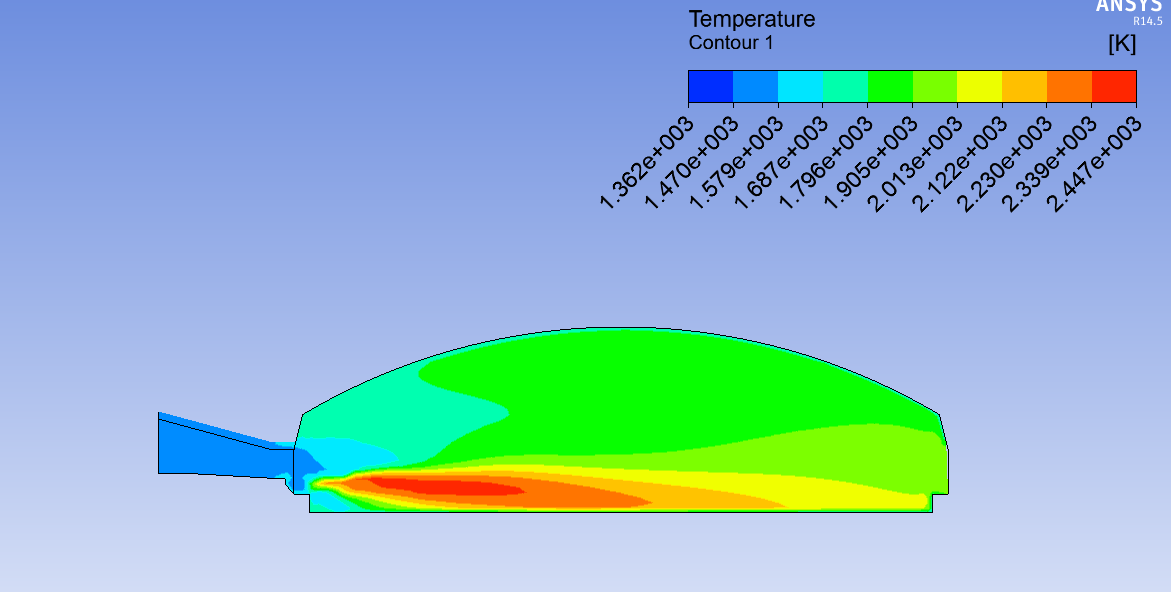

本研究针对600t/d的燃石油焦浮法玻璃熔窑的火焰空间进行模拟计算,建立起玻璃熔窑火焰空间的三维几何模型,进行相关的热工计算,选择相应的模型:标准k-e模型,非预混燃烧模型,离散相模型,离散坐标辐射模型。设置合理的边界条件,在不同助燃介质的条件下,进行模拟研究和优化设计。从助燃空气氧气浓度为21%下的模型模拟结果看,除了个别区域温度过高以外,温度制度基本符合设计要求,流场整体稳定,模型具有较好的可行性和可信度。不同助燃介质的计算结果表明:随着氧气浓度的降低,炉内整体温度下降,温度梯度减小,温度均匀性增加,流场因为进口空气的速度变化而发生了一些变化,氮氧化物和硫氧化物的浓度降低。

关键词:不同助燃介质,数值模拟,玻璃熔窑,火焰空间

Abstract

In this study, the flame space of a 600t/d gas-fired petroleum coke float glass melting furnace was simulated, a 3D geometric model of the flame space of the glass melting furnace was established, and related thermal calculations were performed. The corresponding model was selected: the standard k-e model, Non-premixed combustion model, discrete phase model, discrete coordinate radiation model Set reasonable boundary conditions, perform simulation studies and optimize design under different conditions of combustion-supporting media. From the results of model simulation under the oxygen concentration of 21% for combustion air, the temperature system basically meets the design requirements, the flow field is overall stable, and the model has good feasibility and reliability, except that the temperature in some areas is too high. The calculation results of different oxidant-supporting media show that as the oxygen concentration decreases, the overall temperature in the furnace decreases, the temperature gradient decreases, the temperature uniformity increases, and the flow field undergoes some changes due to changes in the velocity of the inlet air, nitrogen oxides and sulfur. The oxide concentration decreases.

Key Words:different combustion media, numerical simulation, glass furnace, combustion space

目录

第1章 绪论 1

1.1 目的及意义 1

1.2 国内外研究现状 2

1.2.1 NOx的生成机理和消除办法 2

1.2.2 玻璃熔窑的全氧燃烧技术、富氧燃烧技和梯度增氧技术 2

1.2.3数值模拟在玻璃熔窑上的应用 3

第2章 模型与边界条件设置 4

2.1 模型建立 4

2.1.1 气体流动模型 4

2.1.2 燃烧模型 4

2.1.3 离散相模型 5

2.1.4 辐射模型 5

2.2 边界条件与数值解法 6

2.2.1 热工计算 7

2.2.2 进口边界条件 8

2.2.3 出口边界条件 9

2.2.4 壁面边界条件 9

2.2.5 数值解法 10

2.3 总结 10

第3章 计算结果与分析 11

3.1 模型验证 11

3.1.1 出口烟气中氧气浓度 11

3.1.2 小炉腿温度 11

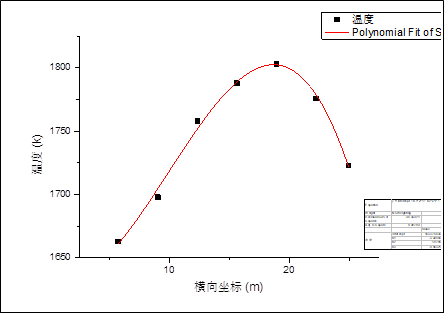

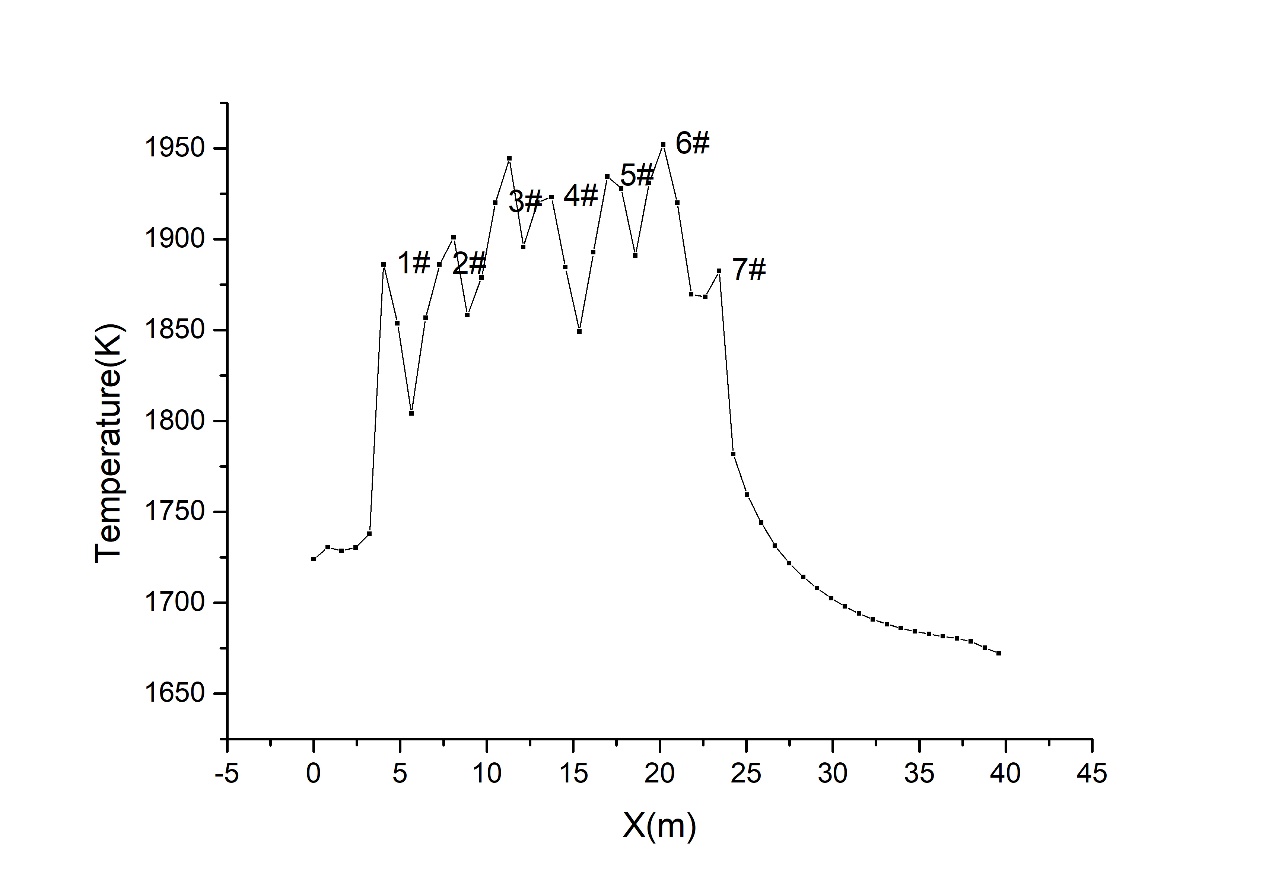

3.2 火焰空间温度场的分布 12

3.3 火焰空间流场的分析 19

3.4 NOx分析 23

3.5 总结 24

第4章 不同氧气浓度下的模拟结果 25

4.1 火焰空间温度场的分布 25

4.2 火焰空间流场的分析 33

4.3 污染物结果分析 37

4.4 总结 38

第5章 结论与展望 39

5.1 结论 39

5.2 展望 39

参考文献 40

致谢 41

第1章 绪论

1.1 目的及意义

一直以来,玻璃熔窑作为生产玻璃的热工设备,需要消耗巨大的能源以及大量的物料,由于窑体散热、烟气余热、燃料燃烧情况等原因,造成了大量的浪费。除此之外,燃料燃烧会产生氮氧化物、硫氧化物、烟气等,对大气环境造成了污染。随着国家越来越重视环保问题,对污染物的排放标准越来越严格,如何提高玻璃熔窑的热效率,降低污染物的排放,成为国内外的一大研究课题。

玻璃熔窑燃烧过程中所产生的氮氧化物主要为NO2和NO,通称为NOx。玻璃熔窑排放的氮氧化物主要为NO,平均约占95%, 而NOx仅占25%左右。氮氧化物的形成来源有:“ 热力型”NOx,“快速型”NOx和“燃料型”NOX。“热力型”NOx是氧和氮在高温下发生化学反应生成的;“ 快速型”NOx是由空气中的氮和燃料中碳氢化合物反应生成的;“燃料型”NOx是由燃料中的氮化物反应而生成的[2]。

玻璃熔窑梯度增氧低NOx排放助燃技术是在燃料喷枪的下方增加一个氧枪,这个氧枪喷射氧气浓度很高的助燃空气。那么整个助燃气体分为两部分,一部分是小炉口的普通助燃空气,一部分是下方氧枪的富氧空气。同样的燃料量下,需氧量是一定的,相比就减少了上方小炉口的普通助燃空气量。燃料首先与普通的助燃空气相遇,在欠氧环境下燃烧一段之后,与下方的富氧空气发生充分的燃烧反应。由于下方贴近玻璃液面,故提高了传热效率,且富氧空气的氮气含量较低,窑炉内的气流整体向上运动,这样就降低了氮氧化物的生成量。玻璃熔窑梯度增氧助燃技术,降低了氮氧化物的排放,还提高了火焰的热量与玻璃液的热交换效率,因而提高了玻璃的质量。由于上述种种优势,这种技术越来越引起相关研究人员的关注,成为玻璃熔窑减少排放提升质量的一个研究方向,无论是国内还是国外都得到了较广泛的研究与应用,取得了一定的成果。

传统的研究方法主要是设计好梯度增氧方案,然后进行现场实测,最后进行对比分析。但因为现场实测条件苛刻,且成本较高,研究周期长,具有较大的局限性。随着计算机技术的普及和计算机计算能力的日益强大,出现了一种新的分析方法:数值模拟法。数值模拟法以三大守恒定律对应的数学方程组作为基础,利用有限元方法,将整个玻璃熔窑划分网格,去求解每一个网格的相关物理量,从而得到整个玻璃熔窑的温度场、流场等分布情况。相比与在实际的玻璃厂进行相关的研究,数值模拟方法具有灵活、可变、速度快、节省时间和金钱成本等优点,它可以避免现场实测条件苛刻一些量难以测得和物理模拟很难满足所有相似条件的缺点,十分便利地改变窑炉结构、操作参数及其他条件,全面准确地研究玻璃熔窑的工作状况,还可以提出现场没有采用的方案或目前难以实现的方案进行研究,不过数值模拟也存在一定的局限性,例如难以完全模拟的现场的一些参数,计算结果与实测结果有时候会出现不一致的情况。

1.2 国内外研究现状

随着国家和人们对生态环境的日益重视,玻璃熔窑的污染排放标准变得更加严苛。鉴于环保要求越来越高,近年来,国内外针对玻璃熔窑降低氮氧化物方面作了大量的研究。

1.2.1 NOx的生成机理和消除办法

2015年武丽华介绍了NOx的生成机理和几种消除办法,氮氧化物的形成来源有:“热力型”NOx,“快速型”NOx和“燃料型”NOx。“热力型”NOx是高温下氧和氮发生化学反应生成的;“ 快速型”NOx是由空气中的氮和燃料中碳氢化合物反应生成的;“燃料型”NOx是由燃料中的氮化物反应而生成的。NOx的消除办法包括一次措施和二次措施。其中一次措施有:(1)阶段增氧梯度燃烧技术;(2)氧枪纯氧助燃技术;(3)全氧燃烧技术;(4)降低玻璃原料中硝酸盐的使用量。二次措施即烟气脱硝技术,包括:重新燃烧法(3R法) 、选择性催化法(SCR法)、非选择性催化法(SCNR法)。其中重点介绍了分阶段梯度增氧助燃技术的特点及其实际应用,并通过实践证明其是玻璃行业节能减排的有效手段之一[2]。

1.2.2 玻璃熔窑的全氧燃烧技术、富氧燃烧技和梯度增氧技术

2007年孙余凭,尹燕亓,沈光林等介绍了局部增氧梯度燃烧技术在各种玻璃熔炉中的应用情况。局部增氧梯度燃烧技术在国内最早应用的是马蹄焰窑, 采用的是正压法。广东玻璃厂应用这一新技术于玻璃窑炉燃烧工艺,取得了显著的节能效果和经济效益。在浮法玻璃熔窑上,2000年江苏玻璃集团一条400 t / d的生产线上首次使用该新技术,在近半年的时间内, 通过与原始记录作对比分析,发现有明显变化:(1)玻璃产量提高2.5%(以后一年内产量最高提高12.5%, 而且由于外地原料换成本地原料, 成本下降);(2)平均节油3%, 即每天节约重油2.3 t;(3)玻璃总成品率提高了1.35%;(4)燃烧情况有明显改善;(5)烟气排放量和污染物排放显著减少。2003年国内首次在单元窑上采用局部增氧梯度燃烧技术,使用后大碹温度(9个测试点)平均下降了35.4℃, 玻璃液温度上升11.2℃, 助燃风量下降了近1/4, 风压降低60%, 排烟温度降低60℃,取得了显著的效果[3]。

2009年刘志付、赵恩录等介绍了玻璃熔窑全氧燃烧技术、纯氧助燃技术和富氧燃烧技术的一些最新研究成果和技术优势,全氧燃烧技术的优点有:(1)玻璃熔化质量好;(2)节能降耗;(3)减少NOx排放;(4)改善了燃烧,提高了熔窑熔化能力,可使熔窑产量得以提高;(5)熔窑建设费用低;(6)熔窑使用寿命长;(7)生产成本总体下降。而采用局部增氧富氧燃烧技术,可以提高燃料效率、降低燃料消耗、增加生产能力,改善玻璃质量、减少污染物(SOx、CO2和粉尘)的排放、减少燃烧废气的总量、提高受损熔窑运行的维护能力以及在整个窑龄期运行的可能性[4]。

1.2.3数值模拟在玻璃熔窑上的应用

2008年梅书霞、韩达、金明芳、谢峻林等对玻璃熔窑数值模拟方法进行了归纳总结, 主要包括以下几个方面:火焰空间模型、玻璃池窑模型、耦合模型、子模型以及模型验证。其中在火焰空间进行着十分复杂的综合传热过程, 燃烧气流在炉膛内发生剧烈的化学反应,将热量以辐射和对流的的方式传递给物料和窑墙, 所涉及到的模型主要有以下几种形式:(1)气相湍流模型:一般采用k-ε模型来描述火焰空间的湍流流场;(2)燃烧反应模型:采用EDC(Eddydissipationconcept)漩涡耗散模型, 该模型认为反应速率由湍流控制;(3)辐射传热模型:目前常用的由热流通量法(Heatf lux method)、区域法(Zone method)、概率模拟法或称蒙特卡罗法(Monte-Carlo method), 以及近年来发展起来的数论法和离散坐标法(Discrete OrdinatesRadiat ion Model)[5]。

2008年Abbassi , Khoshmanesh使用Gambit-2和Fluent-6软件对熔化部的自然对流涡流和熔体流动湍流和燃烧空间的化学反应进行了模拟,结果表明最大相对误差小于7.6%。这项工作可以构成窑炉参数分析的基础以减少其燃料消耗[6]。

综上,梯度增氧燃烧技术能够降低NOx的排放,具有一定的节能效果和经济效益。利用数值模拟的方法研究分阶段梯度增氧助燃技术,其结果与现场数据相比误差在可接受的范围之内,具有灵活,快速等优点。在此基础上,本文研究的课题是600t/d浮法玻璃熔窑不同助燃介质的梯度增氧方案的模拟研究。

第2章 模型与边界条件设置

2.1 模型建立

2.1.1 气体流动模型

FLUENT 提供了下面的几种湍流模型:Spalart-Allmaras模型;标准k-e 模型;(RNG) k-e模型;带旋流修正k-e模型;k-ω模型;标准k-ω模型;压力修正k-ω模型;雷诺兹压力模型;大漩涡模拟模型。

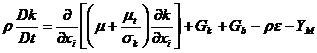

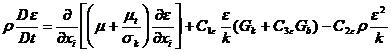

没有任何一个湍流模型对于所以情况是通用的,因此,选择模型时主要参考以下几点:流体是否可压缩、建立特殊的可行的问题、精度的要求、计算机计算能力的大小、计算时间的限制。熔窑火焰空间气体流动是十分典型的湍流流动,我们选用标准k-ε模型。方程k是个精确方程, ε方程是个由经验公式推导出的方程。该模型假定流场是完全紊流的,并且组分之间的粘度是可以忽略不计的。具体公式如下标准 模型的湍动能k和耗散率ε方程为如下形式:

模型的湍动能k和耗散率ε方程为如下形式:

(2-1)

(2-1)

(2-2)

(2-2)

在上述方程中, 表示由于平均速度梯度引起的湍动能产生,

表示由于平均速度梯度引起的湍动能产生, 是用于浮力影响引起的湍动能产生;

是用于浮力影响引起的湍动能产生; 可压速湍流脉动膨胀对总的耗散率的影响。湍流粘性系数

可压速湍流脉动膨胀对总的耗散率的影响。湍流粘性系数 。

。

在FLUENT中,一些参数的默认值为: =1.44,

=1.44, =1.92,

=1.92, ,湍动能k与耗散率ε的湍流普朗特数分别为

,湍动能k与耗散率ε的湍流普朗特数分别为 =1.0,

=1.0, =1.3。

=1.3。

2.1.2 燃烧模型

Fluent提供的燃烧的模型有4种:非预混燃烧模型、预混燃烧模型、有限速率模型、非平衡反应模型和有限速率模型。

在本模型中,燃料和助燃空气不预先混合,其中燃料温度为室温,助燃空气需要预热到1573K,燃料和助燃空气以两股不同的流进入反应区域。因此,采用非预混燃烧模型

火焰空间燃料的燃烧过程为非预混燃烧,整体反应速率由湍流复合控制,可以放心地忽略掉复杂的学反应动力学速率EDC(Eddydissipationconcept)漩涡耗散模型,该模型认为反应速率由湍流控制,因此避开了计算十分繁琐的Arrhenius化学动力学计算。

2.1.3 离散相模型

颗粒轨道模型采用固体圆锥模拟石油焦的燃烧, 离散相与连续相发生质量、动量和能量耦合。

喷枪类型设置为solidcone,颗粒类型设置为combustion,可以激活石油焦液化作用和石油焦燃烬的子模型。喷枪的一些重要参数的定义如下:

喷枪的X-position如下表所示:

表2.1 各个喷枪的X坐标

喷枪编号 | 1-a | 1-b | 1-c | 2-a | 2-b | 2-c | 3-a |

X-position(m) | 3.4 | 4.1 | 4.8 | 6.7 | 7.4 | 8.1 | 10 |

喷枪编号 | 3-b | 3-c | 4-a | 4-b | 4-c | 5-a | 5-b |

X-position(m) | 10.7 | 11.4 | 13.3 | 14 | 14.7 | 16.6 | 17.3 |

喷枪编号 | 5-c | 6-a | 6-b | 6-c | 7-a | 7-b | |

X-position(m) | 18 | 19.9 | 20.6 | 21.3 | 23 | 23.8 |

每个喷枪的Y坐标和Z坐标都是一样的,其中Y坐标为-0.1m,Z坐标为0.52m,

温度为300K,燃料的喷出速度为300m/s,喷射出的燃料呈圆锥状散开,其锥角为20度,每个喷枪的燃料量如表2.4所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。