氧枪布置方式对浮法玻璃熔窑火焰空间流场影响模拟研究毕业论文

2020-04-07 08:47:49

摘 要

本研究针对一日产600吨的浮法玻璃熔窑进行数值模拟,研究氧枪布置对浮法玻璃熔窑火焰空间的影响。采用Fluent软件对火焰空间进行模拟,选取标准k-ε湍流模型、涡耗散反应模型,DO辐射模型与通用有限化学反应速率模型。控制方程选择有限体积法进行离散,利用simple算法求解压力和速度的耦合,使用迭代法进行求解,完成求解后获得玻璃熔窑火焰空间的温度场,速度场,压力场等结果并进行后处理,在此基础上进行氧枪模型的模拟计算。模拟计算结果表明:所计算的模型能够比较直观,准确的模拟出熔窑内部的温度场,速度场等结果,增加0#氧枪后,有助于玻璃液的均化与澄清,同时减少NOx污染物排放。

关键词:玻璃熔窑;数值模拟;火焰空间

Abstract

In this study, a 600t/d float glass furnace was numerically simulated to study the effect of oxygen gun placement on the flame space of a float glass furnace. Fluent software was used to simulate the flame space, and the standard k-ε turbulence model, eddy-dissipation reaction model, DO radiation model and general finite chemical reaction rate model were selected. The control equations are solved using the finite volume method, and the coupling of pressure and velocity is solved using the simple algorithm. TDMA algorithm is used for iterative solution. After solving, the temperature field, velocity field, pressure field and other results of the glass melting furnace flame space are obtained and post-processed. Based on this, the oxygen gun model is simulated and calculated. The simulation results show that the calculated model can directly and accurately simulate the internal temperature field and velocity field of the melting furnace. After adding the 0# oxygen lance, it will help the homogenization and clarification of the glass liquid and reduce the NOx at the same time. Emissions.

Key Words:Glass furnace numerical simulation flame space

目录

摘要………………………………………………………………………………………………Ⅰ

Abstract ………………………………………………………………………………………Ⅱ

第一章 绪论 1

1.1本课题的研究背景 1

1.2国内外研究现状 2

1.3本课题的主要研究内容 2

第二章 数值模拟和计算方法 4

2.1.几何模型和网格划分 4

2.2数值方程 5

2.2.1连续性方程 5

2.2.2动量守恒方程 5

2.2.3能量守恒方程 6

2.3湍流模型 6

2.4辐射模型 6

2.5组分运输与化学反应模型 7

2.5.1模拟化学反应 7

2.5.2计算反应模型 8

2.6离散模型 8

2.7数值方法 8

第三章 边界条件 10

3.1热工计算 10

3.2进口边界条件 10

3.3出口边界条件 11

3.4壁面边界条件 11

第四章 玻璃熔窑的基础模型的模拟与计算 13

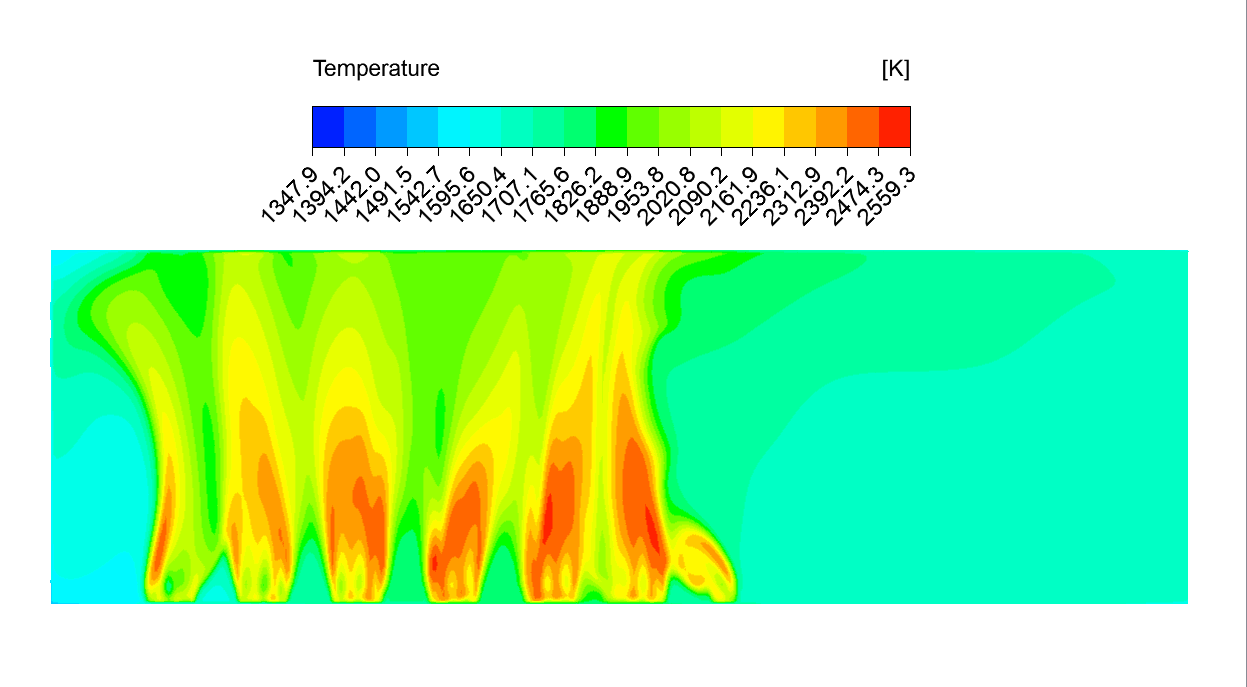

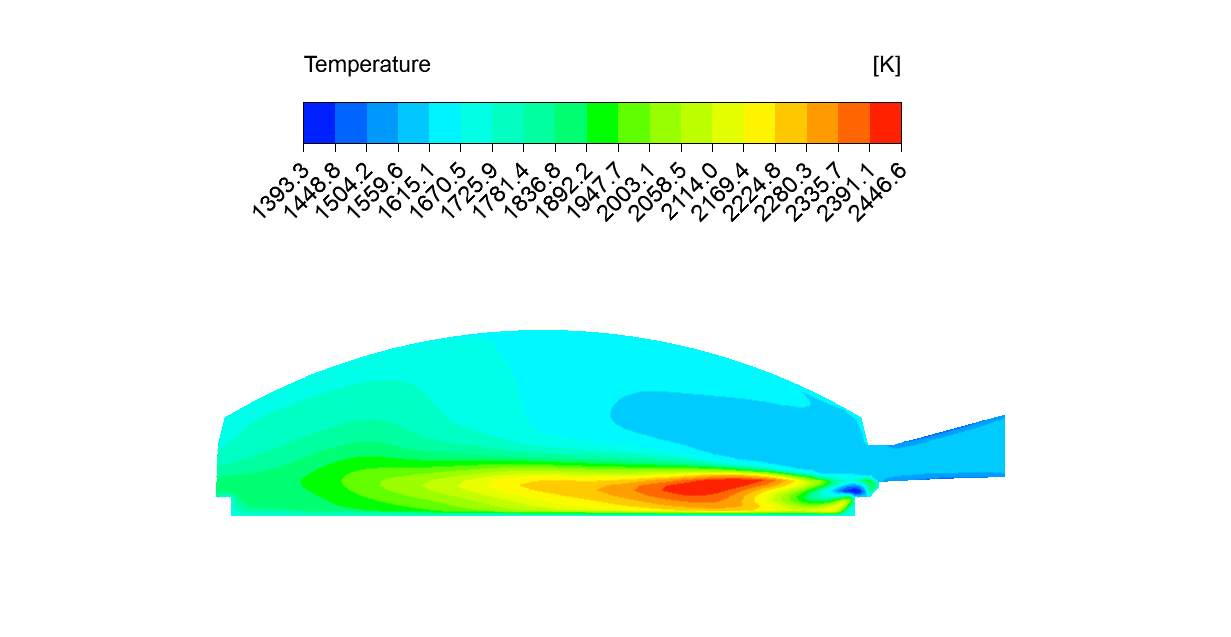

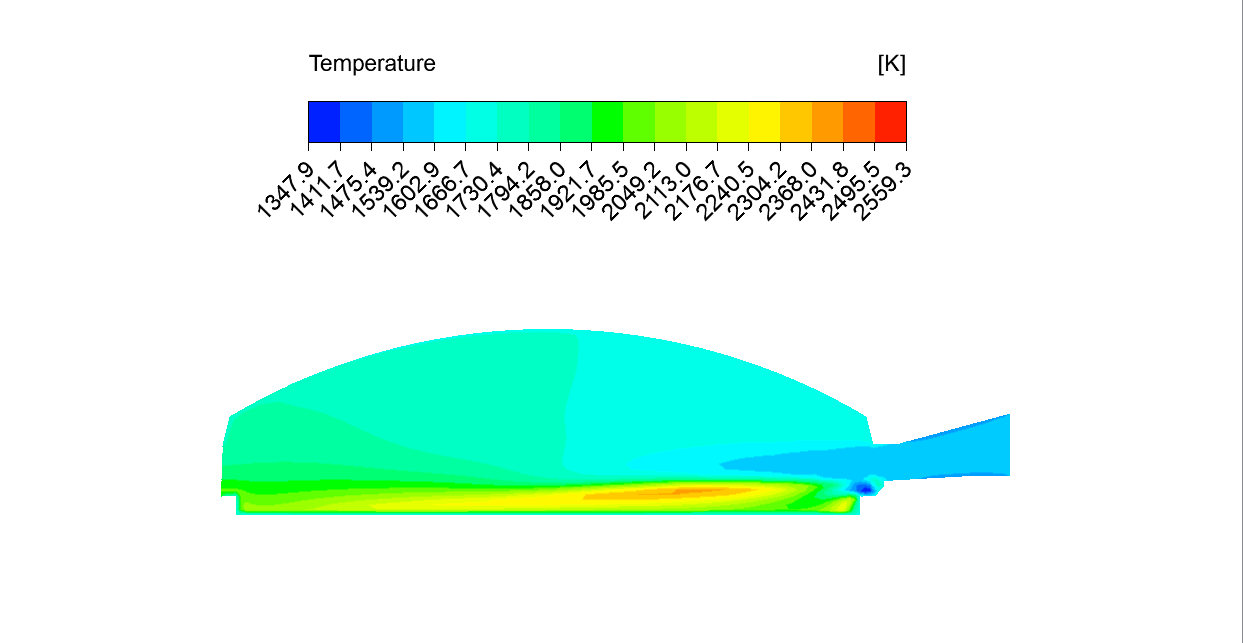

4.1玻璃熔窑火焰空间的温度场分布 13

4.2玻璃熔窑火焰空间的速度场分布 16

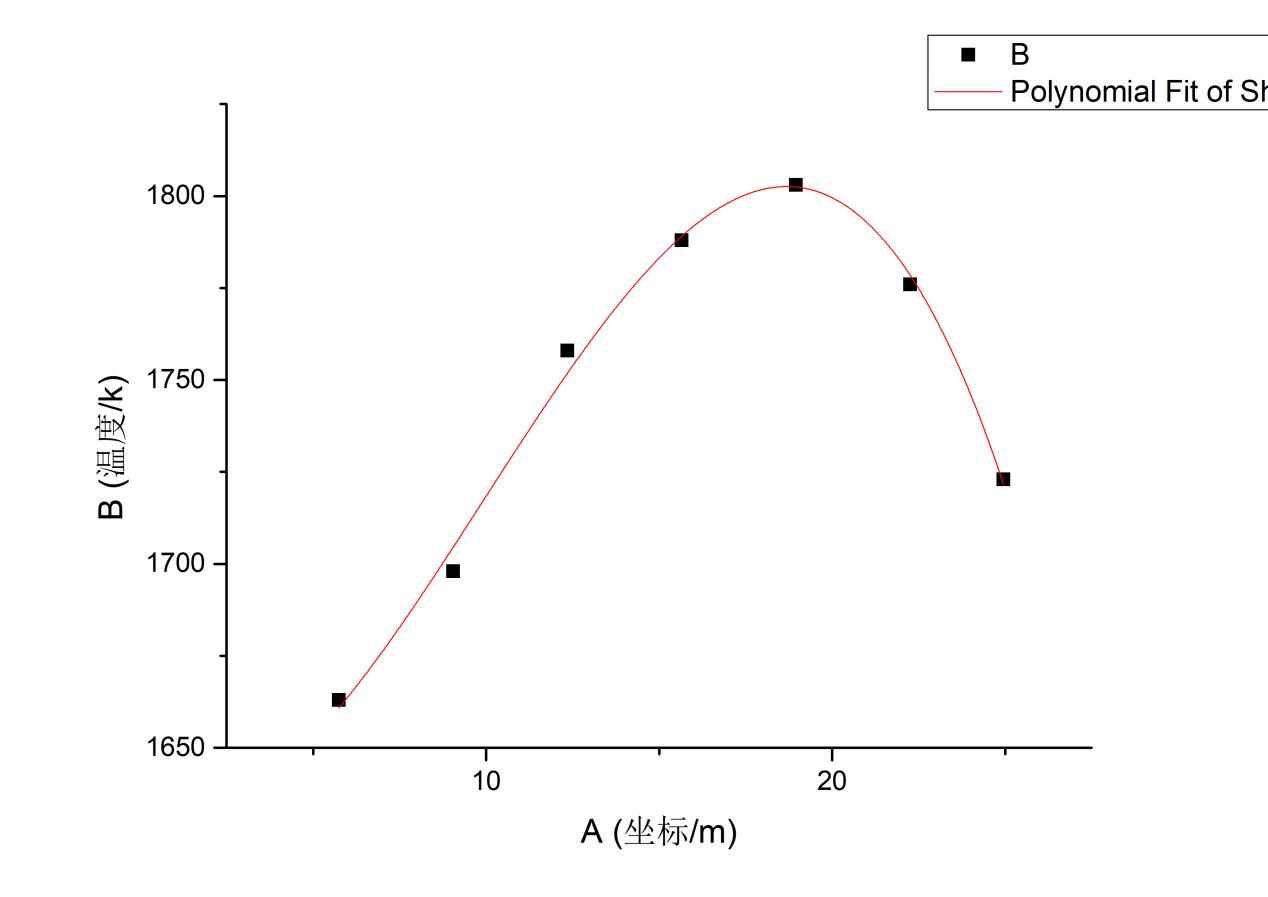

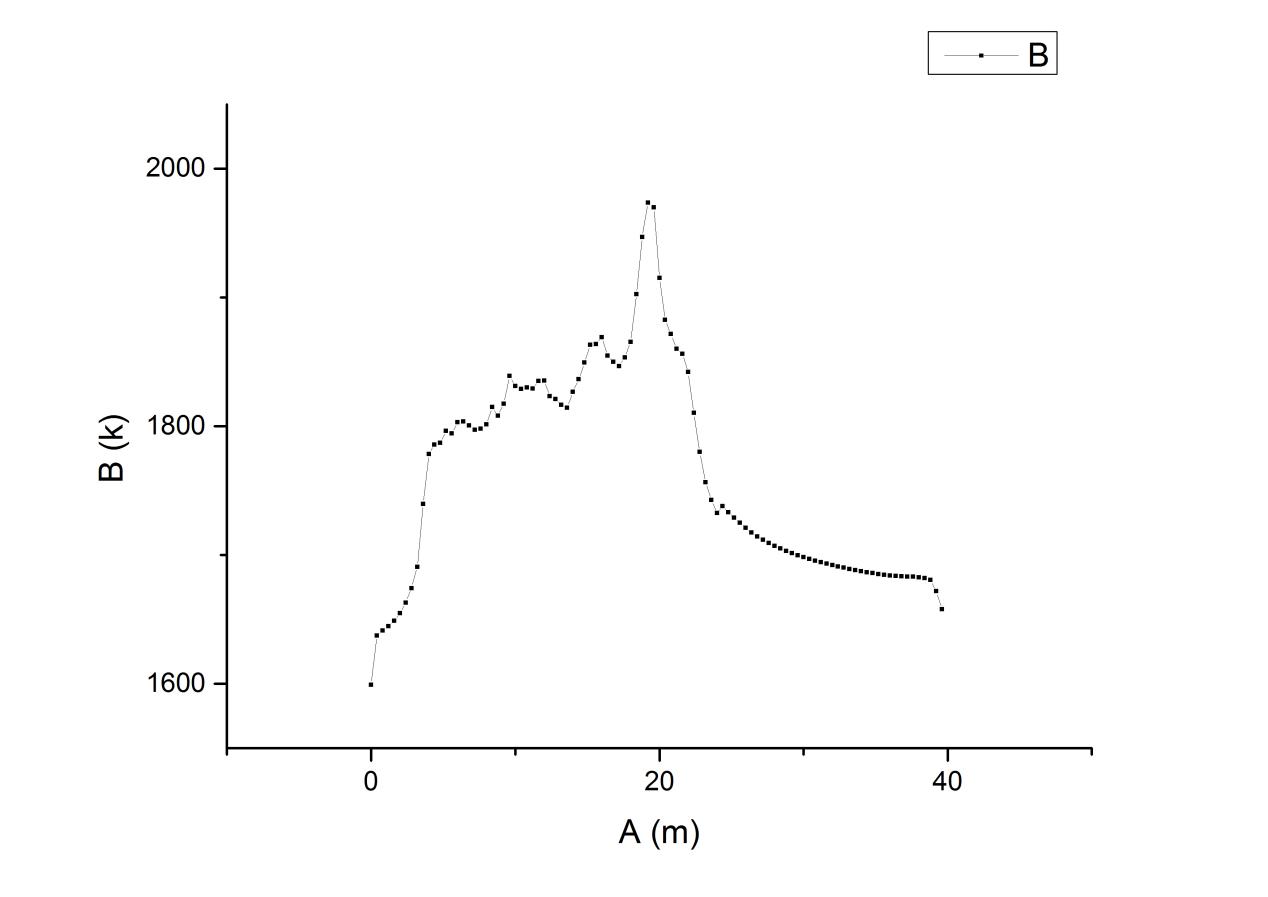

4.3玻璃液面火焰空间碹顶温度分布 19

4.6玻璃熔窑中NOx污染物计算 22

4.6.1NOx污染物模型 22

4.6.2 NOx污染物计算 22

第五章 氧枪布置对火焰空间的影响 23

5.1边界条件的重新计算 23

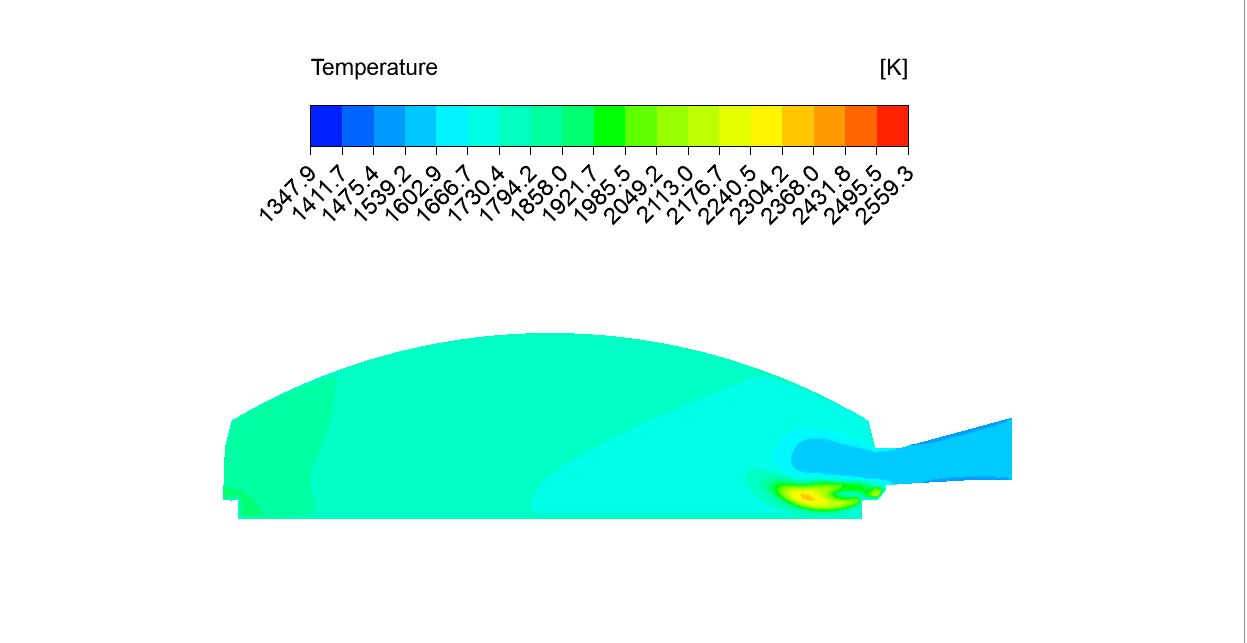

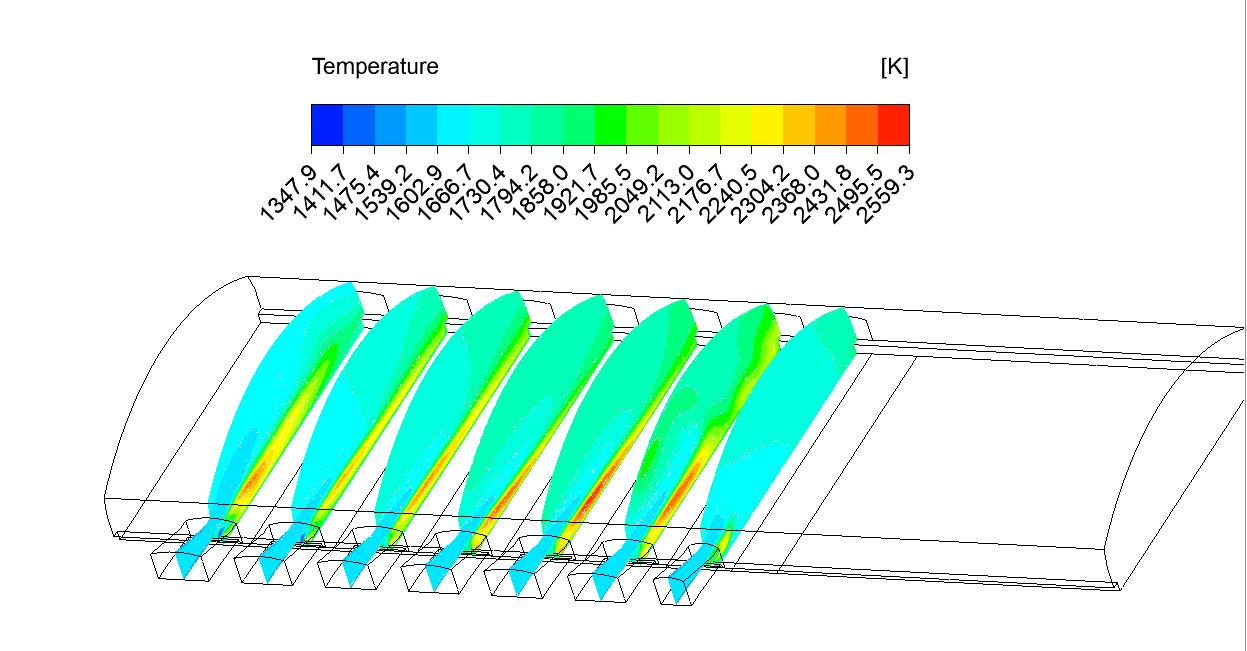

5.2玻璃熔窑火焰空间的温度分布云图 23

5.3玻璃熔窑火焰空间的速度场分布 25

5.4玻璃熔窑火焰空间碹顶温度分布 26

5.5玻璃熔窑火焰空间的流场分布 27

5.6玻璃熔窑中NOx污染物计算 27

第六章 结论 29

参考文献 30

致谢 31

绪论

1.1本课题的研究背景

玻璃的生产在给人们生活带来方便的同时,也存在燃料资源消耗多、生产过程中单位能耗高,存在一定程度的污染等环境资源问题。玻璃熔窑的节能减排问题一直十分受到关注。玻璃工业熔窑生产时会排放NOx,SOx和烟尘等有害物质,为了保护大气环境,减少资源消耗,追求可持续发展与绿色环保,许多国家对玻璃熔窑的生产制定了严格的废气排放标准,同时进行排污管理收费,管控严格,确立了较为完备与严格的环保管理体系,对SOx、NOx和烟尘等玻璃熔窑生产过程中会排放的有害物质进行严格控制。玻璃行业在追求玻璃制品的产量与质量同步提高的同时,也越来越开始重视与实行玻璃工业熔窑的节能减排。

玻璃熔窑生产中排放的NOx污染物是由空气大量存在的氮气被氧化和玻璃配合料中微量存在硝酸盐分解产生的。NOx排放主要是NO,其次是NO2和N2O。NOx会导致光化学污染,酸雨,臭氧损耗等环境问题。由于玻璃熔窑火焰温度高达1600℃以上,空气中氮气会与氧气反应生成NOx ,而当温度达到2200K后,温度每升高90K,热力型NOx产物就会翻倍。因此,玻璃熔窑排放的烟气中回存在大量的NOx污染物,例如,对于横火焰玻璃熔窑来说,它生产过程中排放的烟气内NOx的排放浓度可达到1600~3600mg/Nm3。由此可见,在节能减排这一方面,玻璃熔窑炉氮氧化物的排放量是绝对不可忽视的。

关于减少NOx排放量可采取阶段增氧梯度燃烧技术[1],0#氧枪纯氧助燃技术[2],全氧燃烧技术[3],选用低NOx燃烧器[4],玻璃熔窑烟气脱硝技术[5]等方法,其中烟气脱硝技术包括:重新燃烧法(3R法),选择性催化法(SCR法)、非选择性催化法(SCNR法)等方法,而相对于需要加以后续烟气处理的烟气脱硝技术,0#氧枪纯氧助燃技术等在生产过程中就减少NOx生成的措施就表现出投入资金少、减排效果好、操作成本低等优点,从污染物产生的源头上就降低NOx的产生,是玻璃窑炉消除NOx排放的首选方法[6]。

玻璃熔窑低NOX排放增氧梯度助燃技术是在小炉口处的燃料喷枪的下方增加氧气吹扫装置通入氧气,通入氧气后就可以减少助燃空气的用量,梯度增氧助燃技术的特点是燃料喷枪上部的富燃料火焰层在缺少燃料的情况下燃烧一段行程后,与氧气吹扫装置补充的氧气发生完全燃烧反应,降低了缺氧层火焰即上部分火焰温度,提高了贴近玻璃液面部分的火焰温度,这样就有效的改善了火焰与玻璃液之间的传热。这项技术不需要对玻璃生产线进行大的改造,不论是已经使用的玻璃窑炉还是预备生产的玻璃窑炉窑炉,在不影响正常生产的情况下便可以进行使用,操作简便且生产安全,节能减排的效果也十分显著,预期效果实现性强[7]。

浮法玻璃熔窑内部温度高,结构封闭,工况又极其复杂,通过窑炉现场实际测量与监测难以全面的掌握玻璃熔窑内部的运行情况,而通过Fluent模拟技术能快速、准确地模拟熔窑内的温度场、速度场、气体及玻璃液流动规律,从而有效地指导熔窑的结构设计优化和工艺技术制定。Fluent模拟技术具有灵活性强、模拟速度快、实验成本低的优点,为优化玻璃熔窑设计提供了一条新途径。

1.2国内外研究现状

Abhik Banerjee等运用数值模拟方法对玻璃熔窑辐射传热进行模拟,以此更好的了解玻璃熔窑中的燃烧过程[9];陈杰等以日产600t全氧玻璃熔窑为分析对象,定性分析了温度场和气流场对玻璃熔制的影响,得出了喷枪交错排列有利于保持炉宽方向上温度均匀等结论[10];贺建雄等模拟计算了日熔化量600t的全氧燃烧型浮法玻璃熔窑液流流场,并模拟对比研究了具有多级池底台面的全氧燃烧型浮法玻璃熔窑和池底无台面的普通空气助燃型浮法玻璃熔窑,通过模拟研究提出了全氧燃烧型浮法玻璃窑炉实际生产中玻璃端面条纹紊乱现象的改善措施[11];赵恩录等通过对玻璃熔窑低NOX排放增氧梯度助燃仿真模拟的研究,探讨了增氧梯度助燃玻璃熔窑的燃烧规律,模拟结果表明,增氧梯度助燃玻璃熔窑NOX排放量明显降低,玻璃液面温度提高,因此,采用增氧梯度助燃方式有利于火焰向玻璃液传热[12];刘蒙等应用数值模拟对浮法玻璃熔窑底烧式喷枪的燃气配送比例进行了模拟优化研究,对不同进气配比下的燃气燃烧效果进行了对比分析,研究表明:燃气喷枪外管流量较大有助于喷射火焰对玻璃液面的加热,提高火焰温度和覆盖面积,但外管燃气流量过大将导致燃气燃烧不充分、火焰温度下降[13]; Miroslav Simcik和Marek C.Ruzicka建立了一种相对简单的单相模(SPM),用于对由上升的气泡产生的粘性液体运动的流模拟,在全多相位模型(MPM)的帮助下,得到了气液两相流的完整详细信息[14]。Jacek Szymczyk等使用数值模拟技术,表明了均质燃烧在以天然气为燃料的玻璃熔窑中具有均匀的温度场,高燃烧效率,低噪音水平以及非常低NOx排放的优点[15]。

1.3本课题的主要研究内容

- 根据无机非金属材料工学相关知识,结合文献和现场数据对玻璃熔窑进行热工计算。计算得到600t/d浮法玻璃熔窑燃料量以及助燃空气的用量。

- 根据设计施工图纸建立对应的600t/d浮法玻璃熔窑火焰空间的几何模型,利用CFD-ICEM进行网格划分。

3)确定数学模型和计算方法,根据热工计算结果及现场数据确定边界条件。利用FLUENT进行模拟计算,得到浮法玻璃熔窑火焰空间的温度场,速度场,玻璃液表面热通量和熔窑内的NOx含量等结果,将计算结果与现场数据进行对比分析,确定模型的可靠性和合理性。

- 进行600t/d浮法玻璃熔窑不同氧枪布置方式时的梯度增氧方案的模拟计算。重新建立不同氧枪布置方式时600t/d浮法玻璃熔窑火焰空间的几何模型并进行网格划分,确定数学模型、边界条件及计算方法,模拟计算得到不同氧枪布置方式时浮法玻璃熔窑火焰空间的温度场,速度场,玻璃液表面热通量和熔窑内的NOx含量等结果,并进行对比分析,得到具有理想流场和低NOx排放的氧枪布置方案。

数值模拟和计算方法

浮法玻璃熔窑窑内高温封闭,工况复杂,仅仅通过现场实测难以掌握其内部的火焰空间的流动、燃烧和传热等过程,运用数值模拟技术就能准确,直观地模拟窑炉内的温度场,速度场,气流场及玻璃液流动规律。首先要线确定合适的数学模型来模拟玻璃熔窑内的这些复杂的物理化学过程。才能对浮法玻璃熔窑火焰空间内部存在的湍流流动、燃烧和传热传质过程,物质间化学反应等活动进行数值模拟,所以数值模拟的第一步就是从流体力学,热力学,传热传质学,燃烧学等基本原理出发,建立质量,动量,能量,组分,湍流特性的守恒方程组,构造基本方程组之后,这些方程组往往是不封闭的,特别像玻璃窑炉中的燃烧过程是湍流燃烧更是如此,针对这种情况,Fluent已经预设了许多物理模型如湍流模型,两相流模型,辐射换热模型,污染物生成模型等,可以选择不同的模型进行模拟。

2.1.几何模型和网格划分

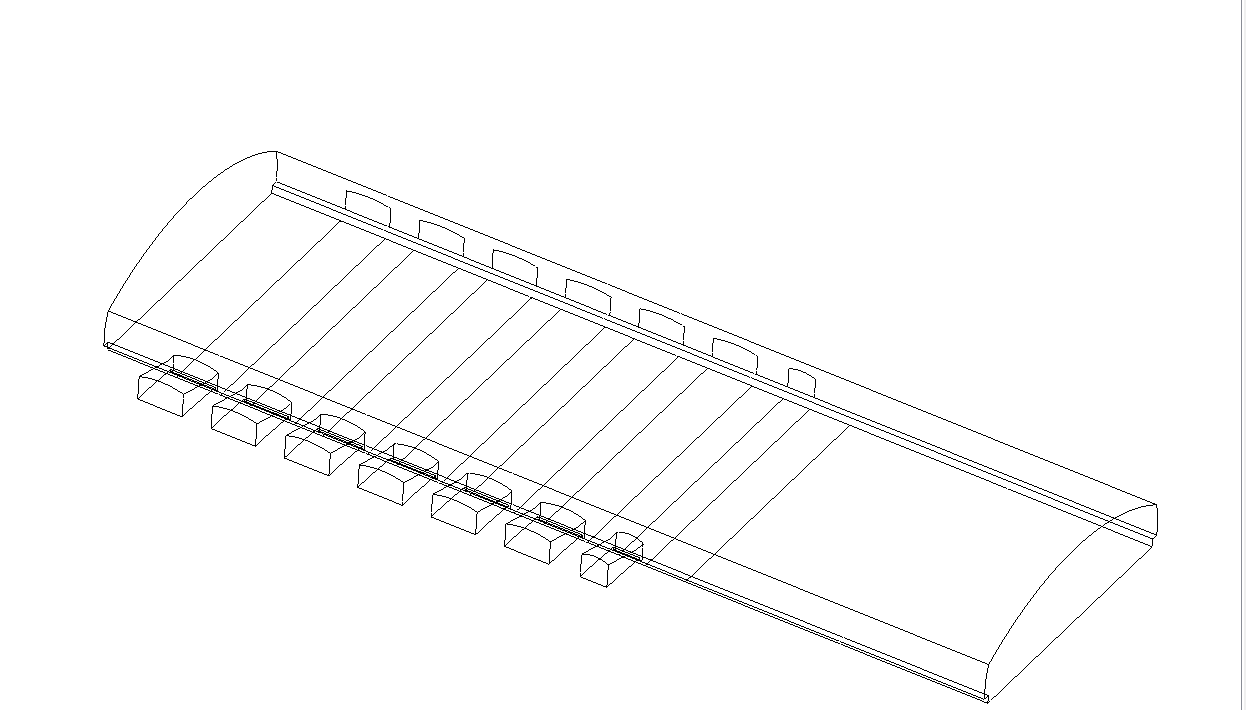

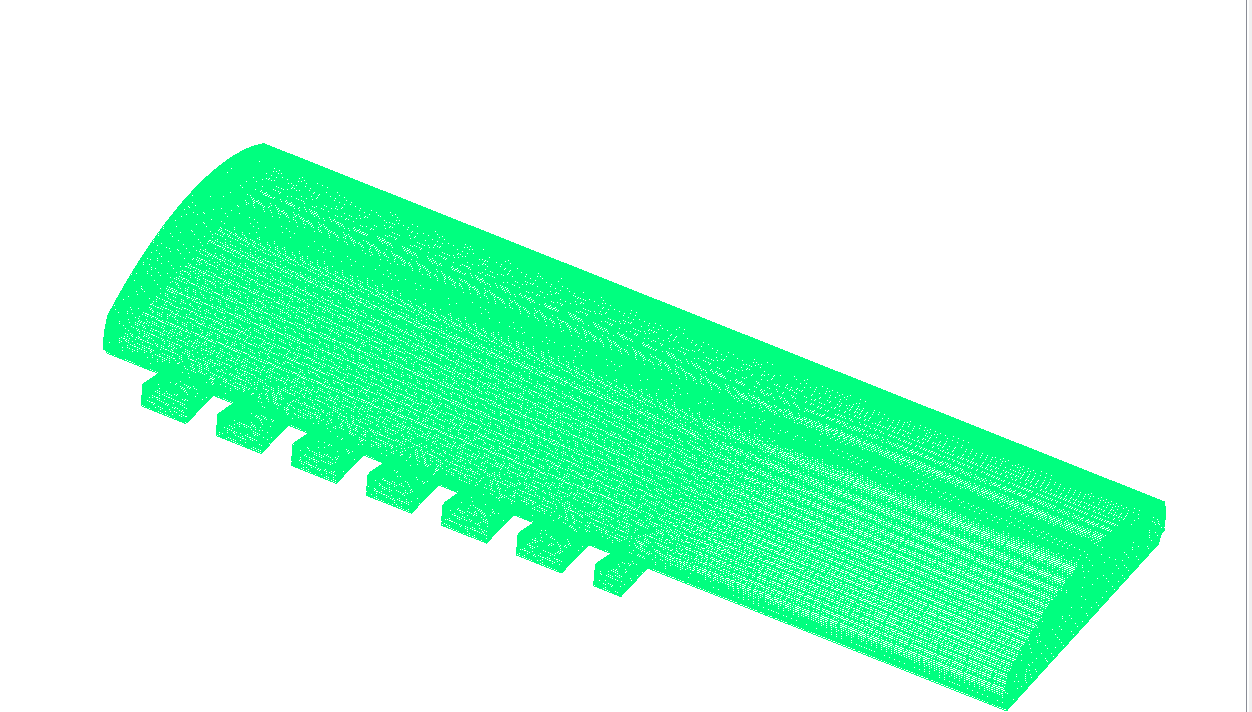

本实验一日产量600吨的浮法玻璃熔窑为研究对象,使用Gambit进行网格划分,然后用Fluent进行数值模拟。实验所用的浮法玻璃熔窑的空间几何模型如图2.1所示,浮法玻璃熔窑的左侧是投料口,长度为39.6m,宽度为12.6m,高度为3.668m,共有七对小炉,燃料喷枪入口位于小炉口下方,一号到六号小炉各有三只喷枪,七号小炉下方为两只喷枪。每个小炉对面的胸墙上由对应的烟气出口。在建立玻璃熔窑的空间几何模型后,对此模型进行网格划分,如图2.2所示。

图2.1玻璃熔窑几何结构

图2.2 玻璃熔窑网格划分

2.2数值方程

求解传热和流动问题要先满足质量守恒、运动守恒和能量守恒三个定律。数值模拟的第一步就是建立求解的方程组,这是整个模拟过程的基础。

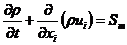

2.2.1连续性方程

连续性方程也可以叫做质量守恒方程,在数值模拟的过程中任何流动问题都必须满足质量守恒定律,连续性方程就是用来保证所求解对象流体质量守恒的。

式中,ρ是密度,t是时间,V是速度矢量,Sm是从分散的离散相中加入到连续相的质量。

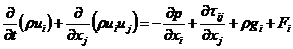

2.2.2动量守恒方程

动量守恒定律对于任何流动体系的求解来说是必须满足的基本定律,其本质是牛顿第二定律。在惯性(非加速)坐标系中i方向上的动量守恒方程为:

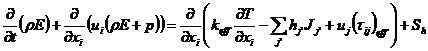

2.2.3能量守恒方程

能量守恒定律是对与有热交换的流动体系是必须满足的基本定律,FLUENT所解的能量方程的形式为:

结合如上方程,建立一系列守恒的方程组用于求解,当然,单纯依靠方程组进行求解是远远不足的,在Fluent中还提供了一系列的模型,可以根据自己的模拟对象的条件特征及求解方向选择适合的模型。

2.3湍流模型

流动的雷诺数反映的是惯性力与粘性力的相对重要性,雷诺数大于临界雷诺数的流动表现为随机、浑沌的,这种流动被称为湍流。湍流流动的随机特性不能通过所有流体微团运动的完全描述来计算,表现湍流流动最有效的方法是用经典的统计理论来分析计算[19]。要完成对计算对象中出现的湍流现象的模拟计算,目前常用的湍流数值模拟模型大概分为三类:直接数值模拟、大涡模拟和雷诺平均模拟。

Fluent中为用户提供的湍流模型有很多,比如如下几种:Spalatrt-Allmaras模型,这个模型是单方程模型,对于低雷诺数情况时比较有效也可用于粗网格;k-w双方程模型(k-epsilon与k-omega)广泛应用于粘性模拟,对于有界壁面和低雷诺数的情况效果较好;SST k-w模型,在近壁区比标准k-w模型具有更好的精度和稳定性;雷诺应力模型RSM模型,同样是在k-w模型的基础上加以改进的模型,这是最为精细的模型,RSM模型更加严格地考虑了流线型弯曲、涡旋、旋转和张力等情形的快速变化,对复杂的流动情况具有更高精的预测能力,但是受到只能求解于雷诺应力有关的方程的限制;标准k-e模型,此模型是双方程模型,要解两个变量速度和长度尺寸,自提出后就在工程上受到广泛的应用,具有适用范围广,精度合理的优点,此模型是半经验公式,是从大量实验中总结而来;在已知标准k-e 模型的适用范围的基础上又对基础模型进行了改造调整,得出了RNG k-e 模型和带旋流修正k-e 模型;LES大涡模拟,此模型只对三维问题有效。

综合上述分析,本次实验湍流模型选用广泛用于工程流场计算的标准 k-e模型。

2.4辐射模型

由于玻璃熔窑内火焰空间面积大,发生的物理化学反应复杂,存在局部热源,整个火焰空间温度不是均匀分布的,并且玻璃熔窑火焰空间内的辐射换热过程会有气体参加,所以一般模拟计算时会使用辐射模型来解决玻璃熔窑内的辐射换热计算。Fluent中提供的辐射模型包括离散坐标模型,P1模型,离散坐标DO模型,Rosseland模型和表面辐射模型。

离散坐标模型(DTRM)的优点是模型简单,可以使用离散坐标模型的计算对象的尺度范围较大,提高模型中射线的数量可以提高离散坐标模型的精度,但提高精度的同时无可避免计算量也会明显增加。离散坐标模型简单就同时意味这有很多情况并没有考虑进去,比如在离散坐标模型中并不考虑散射以及不能进行非灰体辐射的计算。而在本次实验中需要计算非灰体辐射,所以并不适用。

P-1模型是在P-N模型的基础上改进简化得到的,大尺度辐射计算可以使用P-1模型进行。对比离散坐标模型来说,P-1模型的优点在于计算量更小,并且包含了离散坐标模型所没有的散射效应。P-1模型可以非常有效果的应用于需要计算的区域尺寸比较大的模拟对象,另外P-1模型不仅可应用在尺寸较大的计算域中也可以用于较为复杂的计算域中。

DO模型在四种辐射模型中最为复杂的一个,从小尺度到大尺度辐射计算都适用,DO模型适用于计算存在灰体,漫反射,以及半透明介质等情况的辐射的研究对象。可使用灰带模型计算非灰体辐射和散射效应,但因为其模型比较复杂,所以进行计算时会需要很大计算量。

Rosseland模型是最为简化的辐射模型,相比于P1模型。它不会对额外的关于入射辐射的部分进行求解,因此此模型比P1模型消耗资源要少。但是只适用于光学深度比较大的情况。当然此模型因为简单计算速度也是最快的,计算时所需要的内存也是最少的。

表面辐射传热模型对于解决封闭空间中不存在介质时的辐射问题十分合适,在封闭计算域内的漫灰表面之间的辐射换热就可以通过表面辐射传热模型进行计算。两个表面间的尺寸、间距和方向很大程度上决定了它们之间的辐射换热量。多表面辐射传热模型是建立在忽略计算域内所有的辐射吸收,发射和散射的基础上,因此,表面辐射传热模型仅仅可以用来考虑表面之间的辐射传热。

发生在玻璃熔窑火焰空间中的辐射过程会有气体比如说二氧化碳和水蒸气参与,同时还存在少量不参与辐射的气体比如单原子气体氧气等,并且玻璃熔窑中进行燃烧反应会具有局部热源,综合以上五种辐射模型只有DO模型在进行模拟计算时会考虑到计算域内出现镜面反射以及在像比如玻璃这种半透明介质内的辐射的情形,同时DO模型也适用于本实验这种具有局部热源的情形,DO模型也具有准确性较好,适用范围广,适用于各个光学厚度的研究对象的优点。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。