利用废钢制备铸态合成蠕铁的试验研究毕业论文

2020-04-07 10:10:35

摘 要

蠕墨铸铁的石墨是介于层片和球状石墨之间的过渡形态。它是一种新型的工程结构材料,具有良好的力学性能、导热系数和较小的截面敏感度。蠕墨铸铁兼有球墨铸铁和灰铸铁的性能,具有独特的用途,已在制动件、铸锭模具、汽车发动机、排气管、柴油机缸盖、玻璃模具等领域得到应用。

在一般蠕墨铸铁的熔铸过程中,会加入大量生铁,而生铁中原有的石墨晶粒粗大,具有遗传性,表现在熔炼后,碳在纯铁基体中不完全熔化,有害元素较多,石墨数量小,不规则,对力学性能具有不良影响。因此,与传统的蠕铁制造方法相比,废钢合成蠕墨铸铁具有明显的优点。实践证明,废钢合成铸铁能够消除生铁原料遗传的不良影响,熔炼过程稳定,易于控制,铸件成分和组织更均匀稳定,断面敏感性小;通过增碳工艺和合理的铸造工艺,可以获得性能更加优化的铸铁。而合成铸铁采用相对廉价的废钢代替生铁,成本较低,变废为宝,实现废钢的综合利用。因此,本课题拟参比蠕铁国标牌号RuT300-2,研究开发铸态合成蠕铁的生产技术,其重点在于采用废钢增碳工艺等技术,目的是通过成分设计、铁液熔炼和处理工艺优化,获得铸态合成蠕墨铸铁,满足生产需要。结果表明,本研究所获得的合成蠕铁性能达到了抗拉强度为431MPa,伸长率最高达到10%以上,相比国家标准牌号RuT300-2要求的性能,抗拉强度提高44%,伸长率提升了4倍左右。

关键词:蠕墨铸铁,增碳剂,金相组织,力学性能

Abstract

Vermicular cast iron is a gray cast iron with a transitional morphology between flake and spheroidal graphite. It is a new type of engineering structural material characterized by good mechanical properties and thermal conductivity and small section sensitivity. Because vermicular cast iron combines the properties of both ductile iron and gray cast iron, it has a unique use and has achieved applications in ingot molds, automotive engines, exhaust pipes, glass molds, diesel engine heads, and brake parts.

In the preparation of conventional vermicular cast iron, a large amount of pig iron is added, and the original graphite grains in the pig iron are coarse and genetic. After smelting, carbon is not completely melted in the pure iron matrix, there are many harmful elements, and the amount of graphite is small and irregular. Therefore, compared with the traditional method of vermicular iron production, scrap synthetic graphite iron has obvious advantages. Practice has proved that scrap cast iron can eliminate the adverse effects of pig iron genetic inheritance, smelting process is stable, easy to control, casting composition and organization is more uniform and stable, cross-sectional sensitivity is small; through the carbon technology and reasonable casting process, can obtain more optimized performance Cast iron. The use of relatively cheap scrap steel instead of pig iron in synthetic cast iron has the advantages of low cost, turning waste into treasure, and achieving comprehensive utilization of scrap. Therefore, this subject is proposed to reference RuT300-2 the research and development of the as-synthesized Vermicular Iron. The focus is on the use of technologies such as scrap carbon recharging technology. The aim is to optimize the composition of the molten iron and the treatment process. Acquired cast synthetic vermicular cast iron to meet production needs. The results show that the properties of the synthetic vermicular iron obtained in this study reach a tensile strength of 431 MPa and an elongation of up to 10%. Compared with the performance required by the national standard RuT300-2, the tensile strength increased by 44% and the elongation increased about 4 times..

Keywords: vermicular cast iron, carburizing agent, metallographic microstructure, mechanical properties

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1研究背景 1

1.2蠕墨铸铁国内外研究现状 2

1.2.1蠕墨铸铁国家标准的变动 2

1.2.2蠕墨铸铁的组织与性能特点 2

1.2.3蠕墨铸铁的获得 2

1.2.4蠕墨铸铁结构及性能的影响因素 3

1.2.5蠕墨铸铁在汽车发动机上的应用 4

1.3研究的目的、意义及主要研究内容 5

1.3.1目的与意义 5

1.3.2研究内容 5

第2章 实验过程与方法 6

2.1开炉方案的确立 6

2.1.1化学成分选择 6

2.1.2原材料的选择及其含量计算 7

2.1.3熔炼工艺参数确定 9

2.2开炉熔铸过程 9

2.3测试分析方法 11

2.3.1化学成分测定 12

2.3.2微观组织检测 12

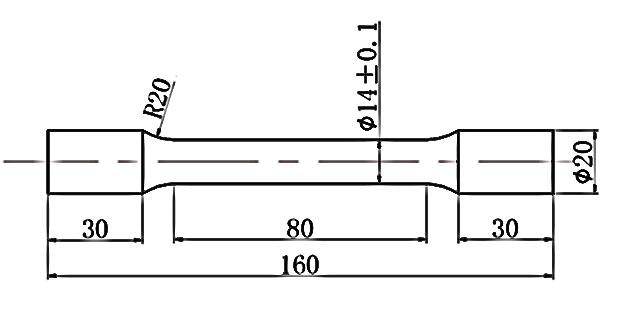

2.3.3拉伸实验 13

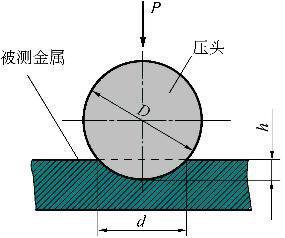

2.3.4硬度实验 14

第3章 实验结果与分析 16

3.1化学成分测试结果及分析 16

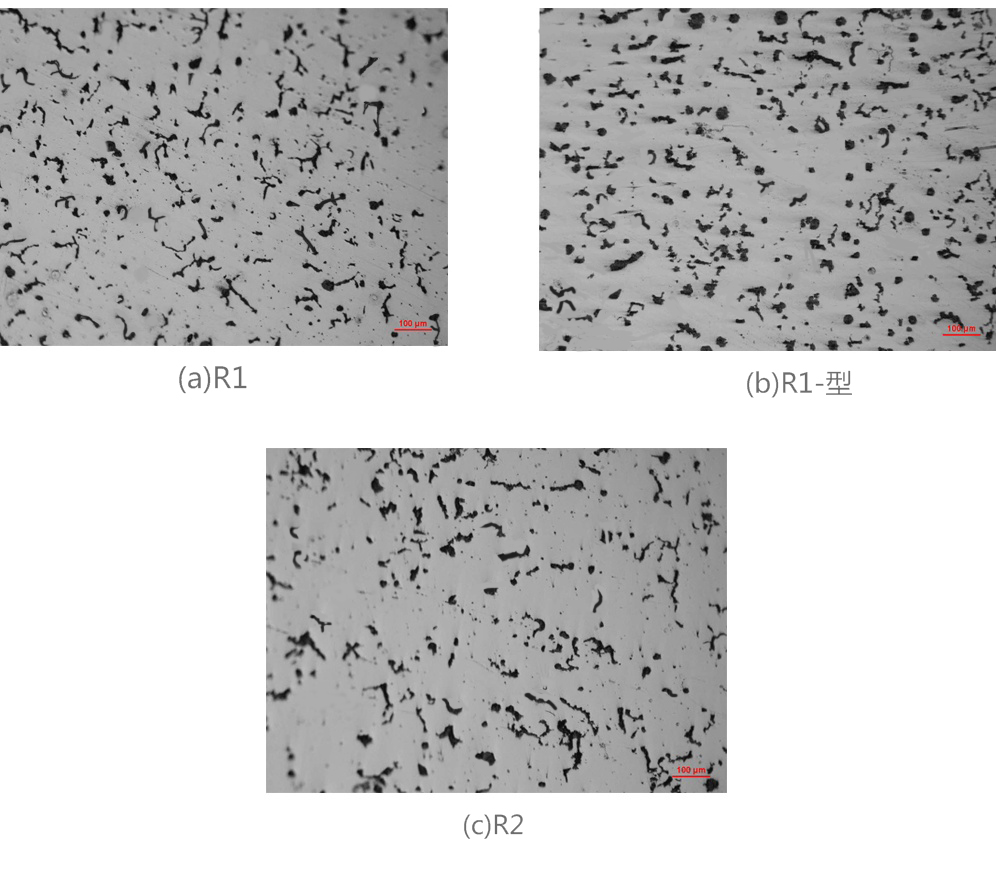

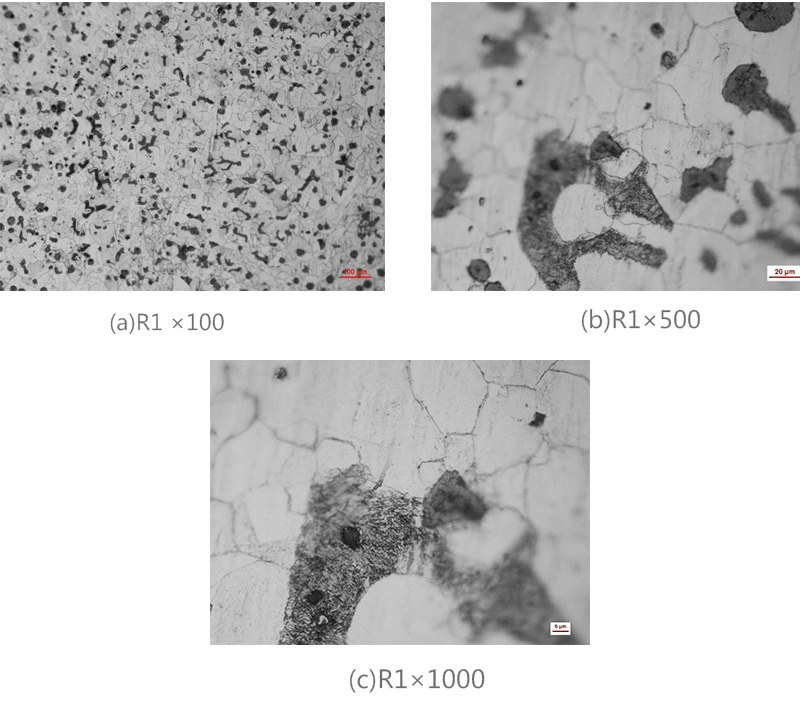

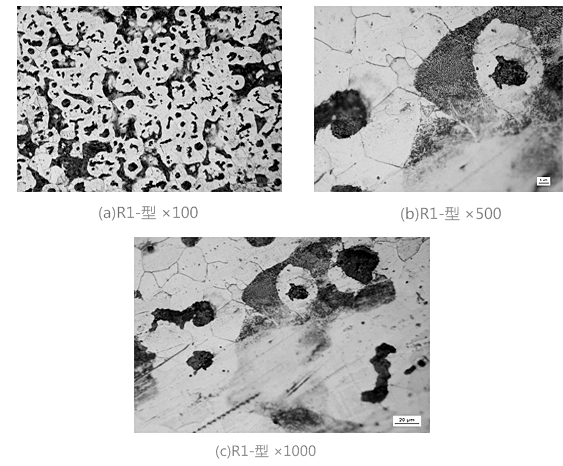

3.2合金的金相组织分析 16

3.3力学性能测试结果及分析 21

3.4布氏硬度测试结果及分析 22

3.5讨论 23

第4章 结论 25

参考文献 26

致 谢 27

第1章 绪论

1.1研究背景

英国科学家首次在用铌处理球墨铸铁的研究过程中,偶然发现了蠕虫状石墨的存在。而当时这位科学家的研究方向主要为提高球墨铸铁的性能,所以蠕虫状石墨的突然出现被认为是试验“失败”的结果,因此蠕墨铸铁错过了进入大众视线的机会。随着后来科技的发展和人们对各种不同性能的需求,蠕墨铸铁的神秘面纱被逐渐拨开,蠕墨铸铁的特殊性能被发现,在工业中得到越来越多的应用 [[1,2]。

刚开始在中国,由于废钢和铸造焦的缺乏,在冲天炉熔炼中很难获得高强度和高牌号的灰铸铁。后来研究者发现在铁水中加入稀土硅铁合金,可以制得较高的碳当量共晶组分或过共晶组分。在铸铁中获得蠕虫状石墨,获得抗拉强度达300 MPa以上所谓的“稀土铸铁”。随着蠕墨铸铁研究的不断深入,人们不仅关注提高铸铁的强度,还追求如何提高蠕墨铸铁的综合性能,如机械性能、铸造性能、热导率、抗热疲劳、抗蚀性、耐磨性和加工性能等。随着蠕墨铸铁应用的扩展和蠕墨铸铁生产企业的发展,蠕墨铸铁的生产近年来有了很大的增长。据不完全统计和预测销售的蠕化剂,我国现在每年生产大约50万吨蠕墨铸铁[3]。

蠕墨铸铁的生产和应用进展:蠕墨铸铁具有高强度跟耐磨性,与灰口铸铁相比,具有良好的铸造工艺性能、热导性、抗振性能、较高的疲劳强度和抗热疲劳性能,可在较高的碳当量下获得高强度,使薄壁铸件更轻[4,5]。蠕墨铸铁能被广泛应用的一个重要原因是由于汽车工业对组件和部件的要求。汽车发展方向上的永久性方向是减少排放、减少燃料消耗、增加动力和增加舒适度。其中一个重要手段就是减少汽车重量,设计者尝试选择铝合金作为灰铸铁的替代品,使之减少汽车和发动机的重量。然而,随着发动机比功率的增加,发动机缸体和气缸盖的工作温度随之升高。零件部位温度一旦超过200°C,铝合金的强度将迅速下降并直接导致失效甚至造成各种安全隐患。随着发动机比功率的增加和增压技术的应用,研究采用薄壁的和强度、导热性、抗疲劳性、加工性能好的蠕墨铸铁,要求其蠕化率达到80%以上,这在油缸和气缸盖等铸件上使用的效果非常好,并取得了良好的技术经济效益,这一点已经被诸多汽车发动机零配件公司证明 [6,7]。

1.2蠕墨铸铁国内外研究现状

1.2.1蠕墨铸铁国家标准的变动

对于蠕墨铸铁的标准,一直多少存在争议。直至近年新国标的颁布,蠕墨铸铁件的标准现在终于跟国际标准接轨了。早在20世纪80年代,中国就制订了JB/T 4403—1987《蠕墨铸铁件》 和JB/T 3829—1984 《蠕墨铸铁金相检验》,并于1999年修订。2010年GB/T26655—2011 《蠕墨铸铁件》、GB/T 26656—2011 《蠕墨铸铁金相检验》 国家标准由山东省淄博蠕墨铸铁有限公司、郑州机械研究所、东风汽车有限公司等单位起草。该国家标准于2011年6月16日发布并于2012年3月1日起实施。

标准的变动主要是铸件蠕化率的要求提高了:蠕虫状石墨占比大于或等于50%改为大于或等于80%。当然规定应根据实际应用领域而变通,现阶段中国蠕铁生产企业的要求大致为:如发动机缸体、缸盖、增压器、活塞等,蠕化率应大于80%,但同时对其他零件允许蠕化率大于50%,或制造商与用户协商规定特殊的蠕化率要求。蠕墨铸铁铸件国家标准的变动,象征着中国在融入世界科技大家庭中又前进了一步。铸件蠕化率的保持一致为国际贸易提供了更多的方便与认可。

1.2.2蠕墨铸铁的组织与性能特点

在光学显微镜下蠕虫状石墨的形状也似乎是片状的,但石墨片又短又厚,头部钝圆,类似蠕虫状,因此称为蠕虫状石墨铸铁。在铸态下,蠕墨铸铁的显微组织具有较高的铁素体体积分数,约为50%以上。通过添加稳定的珠光体元素,如Cu、Ni、Sn和Sd,铸态珠光体的体积分数可增加到约70%。如果进一步进行正火处理,珠光体体积分数可提高到90%~95%[8]。

由于石墨形态的差异,当在一定成分时,蠕墨铸铁的强度和韧性比都是介于普通灰铸铁和球墨铸铁之间,但蠕墨铸铁一般凭借的是其优良的抗振性能和抗热疲劳性能等综合性能而被大量应用。另外,蠕墨铸铁相对于普通灰铸铁和球墨铸铁具有最好的铸造性能,因此对铸造工艺没有过高的苛刻要求,这个可以联系铁碳相图仔细分析。

1.2.3蠕墨铸铁的获得

蠕墨铸铁的化学成分要求与球墨铸铁大同小异,只是稍低的碳当量,即要求高碳、低硫、低磷,一定的硅、锰含量。一般大致的成分含量,如表1.1所示:

表1.1 蠕铁一般成分含量

元素 | C | Si | Mn | S、P |

含量(%) | 3.5~3.9 | 2.1~2.8 | 0.4~0.8 | <0.1 |

铸铁的基体组织跟石墨的形态都跟C的石墨化息息相关。C在铁的基体组织中主要有三种形态:跟铁素体基体形成间隙固溶体;形成碳化物,其中主要是与Fe元素行的中间相Fe3C;最后一种即形成石墨单质,其形成不利于铸铁的力学性能。而石墨比渗碳体更加稳定,若铁水中碳和硅含量高,冷却速度足够慢时,石墨可直接从铁液中析出。

化学成分和冷却速度直接影响铸铁的基体组织和碳的石墨化。根据Fe-Fe3C(渗碳体)和Fe-C(石墨)的双重相图可以看出,随冷却速度变慢石墨化过程越能够充分进行;相反,冷却速度加快,过冷度较大,石墨将来不及析出从而析出渗碳体。在化学元素的影响上,碳和硅对石墨化有着很强烈的促进作用,除此之外,Al、P、Ni等元素也是促进石墨化的元素,而阻碍石墨化的元素代表有B、Mg、V、Cr、S等。

蠕墨铸铁的浇注工艺中最关键的两个步骤应该就是孕育处理跟蠕化处理了。蠕墨铸铁的孕育处理就是为促进C的石墨化析出,一般选择铁液浇注前和浇注时在铁水中加入少量的某种物质,进而直接影响蠕铁铸件各种性能。之所以一定要孕育处理前面已经提及,C的石墨化析出需在很小过冷度下缓慢进行。若置于空气中冷却,则冷却速度过大将增大渗碳体形成趋向,而过小需提供额外的设备资金等。因此,最好的处理方法就是加入孕育剂提高石墨的析出,并得到均匀分布的细小的石墨,最终还能提高铸铁的很多力学性能等。孕育剂的影响原理诸多方面,这个也存在争议:提高铁水中成分起伏和相起伏,为C的石墨化提供更多的机会;外界加入形核剂,提高非均匀形核几率;降低渗碳体的稳定性。

蠕化处理即在浇注前或浇注时在铁水中加入适量蠕化剂,其目的是促进碳以蠕虫状石墨的形态析出。现阶段主流蠕化剂为镁稀土金属蠕化剂。蠕化处理的关键是控制其加入量,由于蠕化剂跟球化剂成分类似,若加入量不足,将会有片状石墨析出,过量又会导致球状石墨的增加[9]。

1.2.4蠕墨铸铁结构及性能的影响因素

影响蠕墨铸铁组织结构、性能的因素有很多,原材料的遗传性、蠕化剂种类与加入量、合金元素、铸造工艺及是否热处理等等。其中后期热处理获得回火马氏体或下贝氏体的基体组织可以很大程度的提高蠕铁的综合性能,因此通过热处理的铸件确实能够满足很多用户厂家的要求。但对于一些要求不是特别高的铸件来说,增加的热处理工艺需要设立单独的热处理车间及额外的人员能源各种成本,这无疑是一件令厂家头疼的事。因此,本课题拟研究开发铸态合成蠕墨铸铁生产技术,其重点在于采用废钢增碳工艺等技术制备铸态合成蠕铁,目的是通过合金元素Cu的加入、铁液熔炼和处理工艺优化,以获得高于国家标准牌号的铸态蠕墨铸铁,直接满足生产需要,节省热处理所需的成本。

这里因为本研究课题的方案主要介绍下合金元素Cu对蠕墨铸铁结构与性能的影响:元素Cu可以固溶于铁素体基体中形成固溶强化;Cu既能促进石墨化程度,还可以通过细化组织晶粒,来提高珠光体的稳定性,减少白口倾向,进而提高铸铁硬度和强度。Cu和Cr的混合加入还可以很大程度提高铸铁强度、硬度,而Cu又正好可以减轻加入Cr造成的负面影响,改善铸件的切削加工性[10~12]。

1.2.5蠕墨铸铁在汽车发动机上的应用

蠕墨铸铁的强韧性皆低于球墨铸铁,为何还会得到应用?其原因主要为:对汽车开发材料的高要求和蠕墨铸铁的特殊性能正好得到了匹配。汽车制造行业在当代激烈竞争中,不得不凭借减少排放、减少燃料消耗、增加动力和增加舒适度来提高自己的竞争力。在这四项主题下就有很多分目标:优化曲轴传动降低摩擦损耗;选择密度小的材料Al来减轻重量;提高发动机强度跟刚度、使用天然气来增强动力和减少污染;合理缩小结构尺寸,提高变更性等等。其中很大一部分都与改善发动机材料、结构、性能有关,而使用何种材料制作发动机又是一件令研究开发人员们头疼的事[13~15]。

过去,发动机生产厂家考虑打算使用铝合金来代替灰铸铁,来降低发动机和汽车的重量。这在过去的动力要求下铝合金发动机似乎是可行。然而,由于现在发动机的比功率(kW/L)越来越大,这将导致发动机气缸体与气缸盖的载荷越来越重,工作温度越来越高,两零件的很多部位温度早已超过200℃。而铝合金的高温力学性能很差,其强度和刚度不足以承受所受的力学和热负荷,很有可能发生高温形变而失效。而铸铁有着良好的高温力学性能几乎不受这点影响。铸铁件因为石墨的存在在防振能力上也远远优于铝合金材料。因此综合考虑,只有铸铁件的力学性能与高温力学性能才能满足汽车,尤其是发动机的未来发展需求。这里也纠正一项误解,不能仅仅从减小材料的密度去考虑汽车的减重,最先应该考虑的是材料的综合性能,如果处理不当,需要提高汽车的安全性、舒适性又会大大增加汽车的重量。

1.3研究的目的、意义及主要研究内容

1.3.1目的与意义

本课题拟研究开发铸态合成牌号为RuT300-2蠕墨铸铁生产技术,其重点在于区别于传统的加入大量生铁的蠕铁制备工艺,而采用废钢增碳工艺等技术制备铸态合成蠕铁,目的是通过成分设计、铁液熔炼和处理工艺优化,控制变量为合金元素Cu的加入及是否型内孕育处理,以获得高于国家标准的铸态蠕墨铸铁,满足生产需要。 并采用元素光谱分析仪、金相显微镜、万能拉伸试验机、硬度测试仪等仪器设备分析其成分、组织和性能。

1.3.2研究内容

基于上述,本研究的主要内容如下:

(1)了解分析国内外蠕墨铸铁部件(主要为汽车发动机气缸)的研究应用概况和发展趋势,掌握其应用位置的对蠕墨铸铁成分、组织和性能要求。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。