Ti(C,N)金属陶瓷搅拌头结构设计及应用毕业论文

2020-04-07 14:04:56

摘 要

随着科技的发展,铝及镁合金的应用越来越广泛,传统的焊接方法已不适用,而搅拌摩擦焊正是为此量身打造的方法。对于搅拌头的材料,Ti(C,N)金属陶瓷与传统材料相比,加工中显示出更多的优点。

本文通过分析和理解Ti(C,N)金属陶瓷的组成成分,设计出三种不同成分的Ti(C,N)金属陶瓷粉末,采用真空烧结的粉末冶金方法制备成金属陶瓷,通过逐一测试各个成分下的金属陶瓷性能,选出符合要求的成分作为设计制作搅拌头的原材料。通过查阅资料了解常用搅拌头的结构特点,按照实际需求,设计并制造出Ti(C,N)金属陶瓷搅拌头,并将其应用在铝及铝合金(或钢)的搅拌摩擦焊接中,通过观察焊接接头的金相组织,测试接头的力学性能,评价该搅拌头的适用性。

由于Ti(C,N)金属陶瓷加工中具有更高的红硬性,可以进行温度更高的焊接,甚至可以焊接传统材料无法焊接的钢材,且搅拌摩擦焊得到的接头比传统焊接方法更好,因此具有很好的实用意义。

关键词:搅拌摩擦焊;搅拌头;Ti(C,N)金属陶瓷;粉末冶金

Abstract

With the development of science and technology, the application of aluminum and magnesium alloys has become more and more extensive, and the traditional welding methods are no longer applicable, and friction stir welding is precisely tailored to this method. For the material of the stirrer head, Ti(C,N) cermets show more advantages in processing than conventional materials.

In this paper, through the analysis and understanding of the composition of Ti(C,N) cermets, three different compositions of Ti(C,N) cermet powders were designed, and metal ceramics were prepared by vacuum sintering and powder metallurgy. The cermet properties of the ingredients are selected to meet the requirements of the composition as a raw material for the design of the stirring head. The structure characteristics of the commonly used mixing heads are known through reference to the data. According to actual needs, Ti(C,N) cermet stirring heads are designed and manufactured, and they are used in friction stir welding of aluminum and aluminum alloys (or steels). Observe the metallographic structure of the welded joint, test the mechanical properties of the joint, and evaluate the suitability of the stirrer.

Due to the higher red hardness of Ti(C,N) cermet processing, higher temperature welding can be performed, even welding of steel materials that cannot be welded by traditional materials, and the joints obtained by friction stir welding are better than traditional welding methods. Therefore, it has very good practical significance.

Keywords: Friction stir welding; Rotational tool; Ti(C,N)cermet; Powder metallurgy

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 本课题的主要研究内容 1

1.3 Ti(C,N)基金属陶瓷简介 1

1.3.1 Ti(C,N)基金属陶瓷材料的发展 1

1.3.2 Ti(C,N)基金属陶瓷的结构和性能 1

1.3.3 Ti(C,N)基金属陶瓷的发展趋势 1

1.4 搅拌摩擦焊的工作原理及特点 1

1.4.1 搅拌摩擦焊的工作原理 1

1.4.2 搅拌摩擦焊的技术优势 1

1.4.3 搅拌摩擦焊的技术不足 1

1.5 搅拌摩擦焊的搅拌头简介 1

1.5.1 轴肩 1

1.5.2 搅拌针 1

第2章 Ti(C,N)基金属陶瓷的制备和性能 1

2.1 Ti(C,N)基金属陶瓷的实验制作过程 1

2.1.1 金属陶瓷的制备工艺 1

2.1.2 Ti(C,N)基金属陶瓷的粉末制备 1

2.1.3 Ti(C,N)基金属陶瓷的成形 1

2.1.4 Ti(C,N)基金属陶瓷的烧结 1

2.2 Ti(C,N)基金属陶瓷的力学性能测试 1

第3章 搅拌摩擦焊搅拌头的结构设计及测试 1

3.1 搅拌摩擦焊搅拌头的结构设计 1

3.2 搅拌头的焊接试验 1

3.2.1 焊接试验 1

3.2.2 焊接接头金相组织分析 1

3.2.3 焊接接头的性能 1

第4章 全文总结及展望 1

参考文献 1

致谢 1

第1章 绪论

1.1 研究背景及意义

随着科技的发展,铝、镁及其合金的运用越来越普遍,用传统的熔焊方法焊接所得到的接头易存在裂纹、气孔等缺陷,且变形较大,限制了铝、镁合金焊接结构的制造,并且也是制约铝镁材料在相应领域广泛应用的瓶颈之一。 因此,研究出一种适用于铝、镁合金的优秀焊接方法已刻不容缓。正是在这样的需求的推动下,科学家们研讨出了一种全新的焊接方式——搅拌摩擦焊。搅拌摩擦焊( Friction Stir Welding,简称FSW) 是由英国焊接研究所( The Welding Institute,简称TWI)于1991年研究发明的一种先进的固相连接技术,其工作原理是经过搅拌针和轴肩与工件间摩擦生成的热量,在搅拌针的附近形成一层塑性软化层,在搅拌头高速旋转的作用下,填充进搅拌针后方形成的空腔内,从而完成工件间的衔接[1]。FSW作为一种新型的固相焊接技术,有效地避免了铝、镁合金焊接时出现的气孔和裂纹等缺陷。此外,FSW具备不需要填充金属,焊接接头变形小焊接,过程无烟尘、弧光污染等优点,是一种绿色环保的焊接技术,被认为是自激光焊接问世以来最引人瞩目和最具潜力的连接技术。由于FSW的这些好处,FSW的接头力学性能较好,且能一次实现较长、较大的截面及多方位的焊接,其操作便于自动化、机械化,成本也不高。通过这二十多年来的发展,FSW已经从刚开始的技术研究迈向了更高层次的工业化、工程化应用阶段,被焊材料也已经从单一的铝合金逐步扩展到镁、铅、铜、钛合金、钢及一些复合材料。目前,FSW的焊接设施的制作及产品的加工在国内外已成为高技术含量的一类新兴产业。

搅拌头是FSW的核心部件,其材料及构造设计是焊接技术的核心,决定了FSW技术能不能拓宽被焊材料的种类及能不能扩大被焊材料板厚的范围。搅拌头的构造主要由轴肩和搅拌针两部分组成,其几何外观及尺寸不光决定着焊接进程的热输入方式,同时影响焊接进程中搅拌头附近的塑性软化材料的流动形式,对于已经给定板厚的材料,焊接的效率和品质主要取决于搅拌头的形貌和几何尺寸[2]。因此设计构造尺寸恰当的搅拌头是提高焊接效率和品质、得到高性能焊接接头的前提和重心。而对于国内焊接行业来说,FSW仍属于一种较先进的焊接技术,对于搅拌头这种核心技术的研讨尚浅。

现代科技的迅速发展,顽劣的工作环境使得单一材料的运用显得不足,开始更多的投向复合材料的运用。金属基复合材料作为复合材料的一个重要分支,是以金属或合金为基体与各种增强材料复合所得到的一种复合材料,因此兼具金属材料的一系列优点同时又具备增强相的一些特殊性能[3]。

Ti(C,N)基金属陶瓷复合材料诞生于上世纪七十年代,是在WC硬质合金和TiC基金属陶瓷的基础上发展上来的一种微粒型金属陶瓷复合材料,具备红硬性较高、热膨胀系数较低、化学稳定性较好、密度低等优点,并兼具WC硬质合金高强度、强抗冲击性能等优点,展现出比WC更高的切削性能[4],且由于我国Co元素的资源较匮乏,是一种国家战略级资源,国际市场上Co的价格居高不下,因此Ti(C,N)基金属陶瓷是一种非常具备发展潜力的复合材料,被广泛用于钢材的半精加工和精加工[5]。与 SiN、SiC、Al2O3 等传统陶瓷比较,Ti(C,N)基金属陶瓷不论是强度还是冲击韧性都更高,因此,在很多情况下Ti(C,N)基金属陶瓷已成功地代替了诸如WC等硬质合金,补充了硬质合金和陶瓷之间的空白[6]。

1.2 本课题的主要研究内容

查阅资料了解常用搅拌头的结构特点,设计并制造Ti(C,N)金属陶瓷搅拌头,并将其应用在铝及铝合金(或钢)的搅拌摩擦焊接中,通过分析接头的性能以及搅拌头的磨损等情况,评价该搅拌头的适用性。

1.掌握常用铝合金或钢搅拌头的结构及尺寸特点。

2.学习Ti(C,N)金属陶瓷制作工艺,并将其加工成搅拌头,以及将其应用到铝合金或钢的搅拌摩擦焊中。

1.3 Ti(C,N)基金属陶瓷简介

1.3.1 Ti(C,N)基金属陶瓷材料的发展

TiC-Ni金属陶瓷最早出现在上世纪三十年代,是作为WC-Co系硬质合金的替代材料,运用于切削加工方向,但因为它的脆性非常大,所以运用推广受到了限制[7]。上世纪五十年代,TiC基的金属陶瓷再一次受到了科学家们的关注,由于他们在研发喷气式发动机的叶片用高温材料时,发现了TiC-Ni系的金属陶瓷拥有非常好的高温力学性能和较小比重的特征,可是,在对这类材料进行烧结时,由于Ni不能很好地润湿TiC颗粒,呈现出TiC颗粒聚集增大,致使该材料的韧性极差,最后还是没有能够达到将其用来作为高温材料的目的[8]。而到了1956年,事情发生了巨大转机,美国的福特汽车公司研究人员发现在TiC-Ni系的金属陶瓷中添加Mo元素或者Mo2C能够提高液态金属Ni对于TiC陶瓷相的润湿性,促进TiC晶粒被细化,结果是促使金属陶瓷的强度大大地增强,这一重大发现是TiC基金属陶瓷发展历程中的里程碑[9]。此后,美国在三年后的1959年制成了一个用于精加工的TiC基金属陶瓷的牌号,且对此申请了专利,该专利的核心是它选择了恰当的成分,特别是有关Mo元素或者Mo2C的加入及TiC粉末和粉末混合所必须具备的适宜纯度。此后的一段较长时间,人们针对Mo元素的研究逐渐增多,研究的重心大体集中于对Mo元素的加入量、加入作用和加入方式这一类方向[10]。在TiC-Ni-Mo系金属陶瓷里,Mo元素所担当的主要角色是改善液相金属Ni对于TiC颗粒的润湿性。Mo的另一个作用是在金属陶瓷烧结时遏制碳化物相晶粒的增大,这要归功于润湿性的改善,在润湿行好的情况下,碳化物颗粒就不会出现聚集再结晶。

上世纪的七十年代,人们又研讨出了一个新的方向,科学家们尝试向现有的TiC基金属陶瓷中加入较多数目的TaC、WC等金属碳化物,并用Ni-Co-Mo作为黏结相,相应地减少了TiC的含量,结果发现这样可以大大地拓宽现有的TiC基金属陶瓷作为切削工具材料的应用范围。因此,TiC基金属陶瓷由当初用来补充陶瓷和硬质合金间的空白的高速精加工工具材料发展成了可以进行铸铁半精加工、粗加工和间断切加工材料[11]。

自七十年代之后,又出现了含N的TiC基金属陶瓷工具材料。由于添加了比TiC韧性更高的TiN,金属陶瓷的韧性和抗冲击能力都有了非常大的提升,其抗弯强度甚至可以达到1600~2000MPa。新的这一类金属陶瓷主要被用于车削和铣削,但是它在美国和欧洲并没有获得广泛的认可和运用[12]。与此相反的是在日本,由于Ti、Ni、Mo等金属元素的原料比Ta、Co、W等金属元素的原料更容易获得,大型的切削设备自动化程度的提高以及计算机技术的发展和计算机辅助控制等的电子革命,切削加工的速度的提升以及震动的减少,并且尤其在日本,模锻、精密铸造以及粉末冶金成形技术的发展,少切削的加工工艺更多地引起了人们的注意,因此在日本,这一类的金属陶瓷被大规模的推广应用 [12]。正是因为这样的原因,在日本TiC基金属陶瓷的新产品不断出现,伴随着刀具使用技术的进步,这一类复合材料的金属陶瓷的应用范围已经慢慢地扩大到了WC-Co系硬质合金的运用领域[13]。但是尽管在日本,含N的TiC基金属陶瓷得到了广泛运用,这一类金属陶瓷的强度和韧性仍然不及WC-Co系的硬质合金。按照科学家们的研究得出的数据,TiC基金属陶瓷理论强度σ0大概在2300MPa~2800MPa之间,而与之相同黏结相含量的WC-Co系硬质合金的理论强度σ0高达8000MPa。

不过好消息是最近十几年来,世界各国包括我国开始加大对Ti(C,N)基金属陶瓷复合材料的研究,这类材料的运用也是逐年增加。

1.3.2 Ti(C,N)基金属陶瓷的结构和性能

Ti(C,N)基金属陶瓷的组成基础是TiN和TiC,这两种成分都具有面心立方点阵的结构,按照休莫一罗塞里法则,其中半径较大的C离子和N离子占据了面心立方的晶格点阵,而Ti离子填充在八面体的空隙中,这样的晶格构成使得TiC可与TiN形成连续固溶体,并且也可以同时与NbC、TaC等多种过渡金属的C化物形成固溶体[14]。其主要的成分相组成是TiC-TiN,黏结剂使用的是Co-Ni,添加剂使用的是WC、Mo2C、NbC、TaC、Cr3C2、VC、AlN等过渡金属的C、N化物,其中化学成分的质量分数为:Ti(C,N)(43%~63%),WC(16%~21%),Co-Ni(10%~15%),其他碳化物(9%~20%),这些成分的添加大大提高了Ti(C,N)基金属陶瓷的综合性能、抗塑性变形的能力、抗剪切强度和抗弯强度,同时也提高了金属陶瓷的机械性能,其中Mo2C的添加可促进Co-Ni黏结剂的强度提升,并且在C、N化物和黏结剂间起连接的作用[15]。

1.3.3 Ti(C,N)基金属陶瓷的发展趋势

在Ti(C,N)金属陶瓷的成分里,CN化物在陶瓷的烧结流程当中有着分解的趋势,而且会与其中的黏结金属发生化学反应,释放出N2,这样即可脱氮。脱氮过程也会导致N的缺失贫化,陶瓷中实际的N含量比预定水平少了许多,这样会导致金属陶瓷中的成分不均,从而引发陶瓷的表面及两侧发生翘起而弯曲。同时脱氮产生的N2会导致烧结好的陶瓷内部产生许多细微的N2气孔,这将成为产生裂纹甚至断裂的根源。脱N还增高了Ti(C,N)基金属陶瓷的液相线,这样会使得在既定的烧结温度下烧结得到的液相少于充分进行液相烧结所需要的液相[16]。脱氮造成的不利影响可通过添加Mo元素来提高材料的润湿性来消除。

预烧结固溶处理是在氮含量非常高的情况下,减少Mo元素的添加的一种处理方式。这种处理的目标在于在超过烧结温度的情况下,通过生成由Ti、Ta、W等金属元素的CN化物组成的硬质相固溶体并将其粉碎,同时在烧结前让它们和Ni、Co的黏结剂混合。如果没有进行预烧结固溶处理的话,Ti、Ta、W等金属元素的C化物在烧结时会溶解到液相里,待到冷却时全都堆积到晶粒上,从而导致晶粒变得粗大。

在经PSSS处理后,金属陶瓷中的一些金属元素如Ti,Ta,W等都结合成了相应的C、N固溶体。由于Co和Ni的液相对N的溶解度非常的小,因此硬质相的溶解和堆积过程就没有了,避免了晶粒变得粗大,从而减少了对于Mo元素的需求。因而具有N含量虽高但又不需要添加Mo元素的优点,具有较高的强度、韧性、抗磨能力以及比较好的切削性能。

总之,提高Ti(C,N)基金属陶瓷的强度和韧性,降低其生产成本等仍是今后的主要发展趋势。但是仍有许多问题极待解决,比如金属陶瓷的成分设计分析、生产制造设备和工艺的优化、其中更深层次的反应机理的研究等。目前计算机技术发展迅速,利用计算机对材料的结构进行分析,利用仿真模拟破坏来测试其力学性能,既能节约成本,又能更加的精确直观。

1.4 搅拌摩擦焊的工作原理及特点

1.4.1 搅拌摩擦焊的工作原理

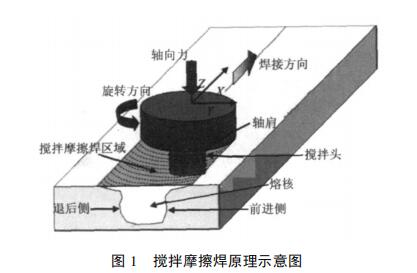

FSW的工作原理是通过一个圆柱型的搅拌针加上轴肩的搅拌头,以一定的旋转速度进入被焊工件需要焊接的地方,并通过搅拌头和工件之间摩擦而产生的大量的摩擦热量,形成一层塑性软化层并填充进搅拌针后方形成的空区域内,并以一定速度向前边移动边填充,从而实现工件间的连接。FSW的焊接原理示意图如图1.1所示 。

FSW的工作原理是通过一个圆柱型的搅拌针加上轴肩的搅拌头,以一定的旋转速度进入被焊工件需要焊接的地方,并通过搅拌头和工件之间摩擦而产生的大量的摩擦热量,形成一层塑性软化层并填充进搅拌针后方形成的空区域内,并以一定速度向前边移动边填充,从而实现工件间的连接。FSW的焊接原理示意图如图1.1所示 。

图1.1 搅拌摩擦焊原理示意图

1.4.2 搅拌摩擦焊的技术优势

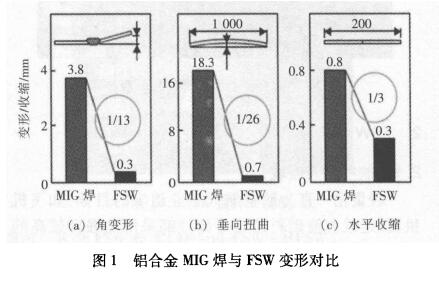

FSW是一种通过金属固相产生连接的技术,而非如同传统的熔化焊那样,从而杜绝了焊后的焊接接头的焊缝区产生裂纹、气孔等焊接缺陷。焊接进程与锻造的进程相似,焊后得到的焊缝区组织是一种细小晶粒的锻造组织,并非传统的熔化焊那样的铸态组织,这种细小晶粒的组织力学性能比较好,焊接变形和残余应力也比较小,抗拉强度比较高。同时FSW的热输入也是比较低的,在铝合金焊接时,其焊接的最高温度一般不超过480℃。 如图1.2为变形对比。

FSW是一种通过金属固相产生连接的技术,而非如同传统的熔化焊那样,从而杜绝了焊后的焊接接头的焊缝区产生裂纹、气孔等焊接缺陷。焊接进程与锻造的进程相似,焊后得到的焊缝区组织是一种细小晶粒的锻造组织,并非传统的熔化焊那样的铸态组织,这种细小晶粒的组织力学性能比较好,焊接变形和残余应力也比较小,抗拉强度比较高。同时FSW的热输入也是比较低的,在铝合金焊接时,其焊接的最高温度一般不超过480℃。 如图1.2为变形对比。

图1.2 铝合金MIG焊与FSW变形对比

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。