环氧树脂灌注材料固化工艺优化研究毕业论文

2020-04-07 14:12:24

摘 要

环氧树脂有较好的流变性能、力学性能、低收缩性、易成型等特点,因此成为了许多种产品成型工艺的首选材料。随着各种复合材料产品不断地发展,对原材料的基础性能、工艺性和耐久性都提出了严峻挑战。其中树脂基体的化学收缩与成型工艺的控制及制件的质量密切相关。以此为出发点,本文对选取的一种环氧树脂体系的固化动力学、实时化学收缩等固化行为进行了研究,并通过实验和仿真相结合的方式,对环氧树脂在中高温固化条件下的固化行为进行了对比分析。

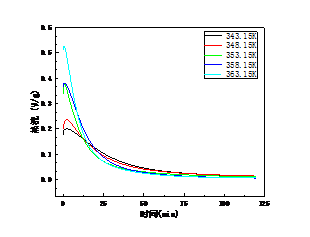

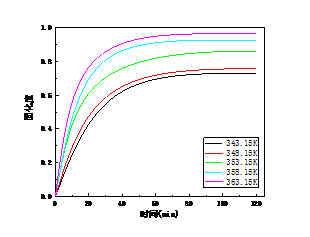

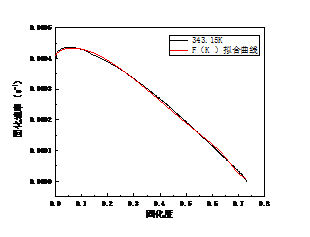

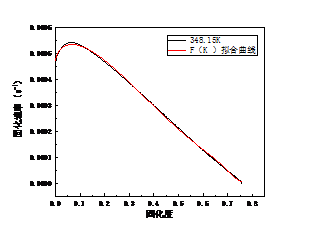

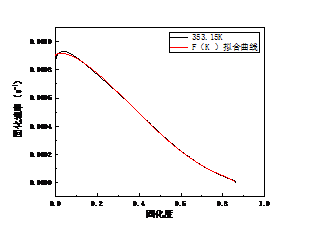

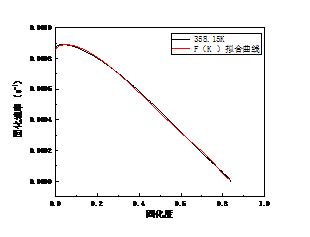

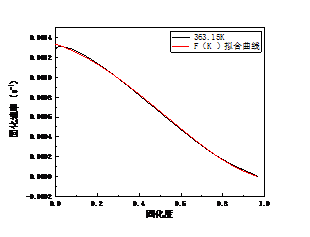

首先采用升温和等温 DSC 法对树脂体系的固化动力学进行研究,根据并通过模拟软件对Kamal 模型F(K)唯象模型进行拟合分析,并同时引入扩散因子对Kamal模型进行修正,分析后发现Kamal模型拟合度非常高,也能较好的预测扩散效应,预测结果与实验数据吻合度很高。

通过建立的固化动力学模型,采用ABAQUS有限元软件模拟一种常温固化的环氧树脂在中高温固化过程中的固化行为。并且在实验中采用FBG 传感器法对树脂在中高温固化时的化学收缩进行实时监测。通过模拟固化结果与实验固化结果中凝胶、固化速率以及固化应变等数据进行对比分析来验证固化模型的准确性。

关键词:环氧树脂;固化动力学;等温DSC;有限元模拟

Abstract

Epoxy resins have good rheological properties, mechanical properties, low shrinkage, easy formability, and so on, and thus have become the first choice for many molding processes. With the continuous development of various composite materials products, it poses severe challenges to the basic performance, processability and durability of raw materials. The chemical shrinkage of the resin matrix is closely related to the control of the molding process and the quality of the parts. With this as a starting point, this article has studied the solidification kinetics, real-time chemical shrinkage and other solidification behaviors of a selected epoxy resin system. The entire study focused on the degree of cure, and focused on the relationship between the degree of cure and chemical shrinkage.

Firstly, the isothermal DSC method was used to study the curing kinetics of the resin system, and the Kamal model F(K) phenomenological model was fitted and analyzed according to the simulation software. At the same time, the diffusion factor was used to modify the Kamal model. After the analysis, Kamal was found. The model fit is very high, and it can also predict the diffusion effect better. The prediction results are in good agreement with the experimental data.

Through the established curing kinetic model, ABAQUS FEM was used to simulate the curing behavior of a room-temperature curing epoxy resin in the middle and high temperature curing process. In the experiment, the FBG sensor method was used to monitor the chemical shrinkage of the resin during the curing at medium and high temperature in real time. The accuracy of the curing model was verified by simulating the results of the curing and the results of the experimental curing, such as the gel, the curing rate, and the curing strain.

Key words:Epoxy Resin;Curing Kinetics;Isothermal DSC;Finite element simulation

目 录

摘 要 I

Abstract II

第一章 绪论 1

1.1 环氧树脂的发展概况 1

1.2 环氧树脂固化行为研究现状 1

1.2.1 固化动力学研究现状 2

1.2.2 FBG应用研究现状 3

1.2.3 有限元模拟研究现状 3

1.3 本课题的研究目的、意义、内容 4

第二章 环氧树脂固化动力学研究 5

2.1引言 5

2.2理论分析 5

2.3实验研究 6

2.3.1实验原料及仪器 6

2.3.2实验过程 7

2.4结果与讨论 7

2.4.1环氧树脂固化反应过程分析 7

2.4.2模型拟合法研究环氧树脂等温固化动力学 10

第三章 环氧树脂固化工艺实验与模拟 15

3.1环氧树脂固化工艺实验 15

3.1.1实验理论分析 15

3.1.2实验材料及仪器 16

3.1.3实验过程 16

3.1.4实验结果 16

3.1.5结果讨论 17

3.2环氧树脂固化工艺模拟 18

3.2.1模拟理论分析 18

3.2.2模拟软件和参数 21

3.2.3模拟结果 22

3.2.4结果讨论 24

3.3实验结果与模拟结果的比较 24

第四章 结论与展望 26

4.1结论 26

4.2展望 26

参考文献 27

致 谢 29

第一章 绪论

- 环氧树脂的发展概况

环氧树脂(环氧树脂)是指在化学结构中含有两个或两个以上环氧基团的高分子材料。一般来说相对分子质量是比较低的[1]。1891年,德国人Lindmann使用3-氯-1,2-环氧丙烷和苯二酚两种原料合成了一种低分子有机物[2],从此开始了环氧树脂研究的路程。在之后的几十年里有多名化学家合成了不同种类的环氧化合物,但是都没有真正发掘出环氧树脂的实际应用。直到20世纪30年代初,瑞士科学家Castan和美国科学家Greenlee利用多胺使环氧树脂固化,固化后的产物显示出很高的粘接性[3]。从此,环氧树脂的使用价值才终于开始显露出来。1934年,德国化学家Schalack利用胺类有机物使含有多个环氧基的有机物聚合[4],获得了环氧树脂的第一个专利。在环氧树脂研究日趋成熟的基础上,20世纪40年代末美国Devoeand Reynolds公司第一次实现了环氧树脂的工业化生产。

我国环氧树脂研究始于1956年,并在1958年完成了首次工业化生产,早期的研究主要是由企业、高校及研究所完成,已初具“产、学、研”相结合的雏形。经过近60多年的高速发展,我国环氧树脂已经形成了从研究、量产、检测到应用的完整产业链。

全球环氧树脂产业基本趋势是供大于求,而我国环氧树脂需求缺口却越来越大,唯一有利的消息是年产量增长率比年消耗量增长率略高,这说明我国的生产能力在提升,不断发展下去能很快满足国内市场的需求甚至实现净出口的情况。但是在生产能力提升的背后仍然存在着品种单一、质量参差不齐、特种环氧树脂供应严重不足等缺陷。所以当前我国的首要任务是要完成结构合理化、生产规模化、产业现代化、产品多样化等“四化”,以此来缩短我国环氧树脂行业与世界先进水平的差距。

- 环氧树脂固化行为研究现状

环氧树脂固化过程中形成的内应力,是影响灌注产品使用以及贮存过程可靠性的关键因素,应力过大可使得灌注件中绝缘材料开裂,进而导致高压产品灌注防护效果(固定与绝缘性)大幅度下降,使得产品可靠性受到严重影响。而通过环氧树脂固化工艺阶级曲线的选择,可有效降低其固化内应力,但是由于阶级固化阶级曲线可选择范围广(涉及到温度与时间两个变量),单纯采用试验分析手段,使得整个分析周期以及工作量无法估算,且目前行业内针对环氧树脂类材料固化内应力的研究,大多采用有限元仿真方式开展。因此本研究采用仿真分析与试验验证相结合的方式,针对现有的一种环氧树脂灌注材料,开展固化工艺的研究,重点分析树脂在不用阶级固化工艺曲线(阶级温度和相应时间)下,固化过程中内应力的演变过程,并同时对固化过程树脂内部温度、固化度和弹性模量进行分析,最终实现对某种常温固化的树脂在中高温固化过程中的固化反应曲线预测。并通过实际制样与测试验证过程,多轮仿真迭代过程,进而保证仿真测试的可靠性。

- 固化动力学研究现状

环氧树脂一般是线性有机高分子预聚体,通常情况下其相对分子质量比较低,添加固化剂之后形成致密的三维网状结构将表现出较好的性能[5]。环氧树脂的固化反应是一个包含各种物理和化学反应的复杂过程。在固化过程中,树脂从液体凝胶转变成橡胶状态和玻璃化转变并且最终在玻璃态下稳定。过程中也会发生环氧基开环形成羧基和酸酐等基团,固化剂反应也会生成多种中间体,环氧树脂结构中的苯环、醚也可能与活泼固化剂发生复杂的化学反应,反应的不同时期其反应控制因素也不同,早期阶段一般由化学反应控制,而后期通常发展为扩散控制,因此体系的固化机理十分复杂。固化动力学研究是分析环氧树脂固化反应的一个重要手段,通过该研究得到准确的固化动力学模型,从而对复合材料工艺进行预测、指导及优化。

环氧树脂固化动力学研究中常用的分析方法主要有差示扫描量热法(DSC)、介电分析法(DEA)、热重分析法(TGA)、红外光谱法(IR)、激光拉曼光谱法(LRS)、动态扭振法等[6]。其中应用最广泛,被学者普遍认同的是差示扫描量热法(DSC),根据测试方法的不同可将其分为等温DSC法和非等温DSC法。

何自强等[7]采用DSC法对双酚A型环氧体系的固化动力学进行了研究,其首先采用了非等温法研究动力学模型,由等转化率法计算出反应活化能Ea为46.05KJ/mol,由Malek最大概然机理函数法得出其动力学参数m、n分别为0.59、1.48,然后利用非等温等转化率法得出的参数对等温固化过程进行预测,结果发现前期预测值与实验值基本一致,但在后期均会出现不同程度的偏离,由此得出该固化反应在非等温和等温固化时机理存在较大差异,由非等温等转化率法得出的模型对等温固化过程并无指导意义,而利用扩散控制的等温动力学模型得到的结果与实测值较为吻合。

代晓青等[8]采用等温DSC法对树脂膜熔渗工艺用环氧体系的固化动力学进行了研究,研究中直接采用Matlab软件的拟合功能对三种唯象模型进行了对比分析,然后根据相关系数、残差平方和、标准误差等数值的大小确定了最佳动力学模型。研究结果表明,该树脂膜熔渗工艺用树脂体系的固化反应符合自催化模型的特点,且具有扩散控制的特征。

潘鹏举等采[9]用等温DSC法对EMI-2,4(固化剂)催化型环氧体系的固化动力学进行了研究,其认为催化聚合反应存在一个诱导期,诱导期结束后催化聚合反应才开始。对诱导期内的固化反应建立微观动力学模型,结果发现反应后期出现了扩散现象,且温度越低扩散现象越明显。然后使用Chern[10]提出的扩散控制修正动力学模型进行计算,结果表明该修正模型能较好描述该固化反应的进程。

Rosu D等[11]采用非等温DSC法对双酚A型和对苯二酚型环氧体系的固化动力学进行了对比分析,其使用二缩水甘油基苯胺为稀释剂、三亚乙基四胺为固化剂,并采用了不同的加热速率,最终求出两者的反应活化能Ea分别为69.5KJ/mol、267.0KJ/mol,且Ea均随着稀释剂的添加而逐渐减少。将模型结果与实验数据对照,最终发现两条曲线基本重合,说明模型比较吻合。

Hardis R等[12]采用非等温DSC法结合拉曼光谱、DEA对迈图-135环氧树脂的固化动力学特征进行了分析,该研究采用拉曼光谱和DEA对环氧树脂的原位固化进行了监测,然后将监测结果与DSC结果进行比较,并通过Kissinger法和Ozawa-Flynn-Wall法对拟合模型的动力学参数进行求解,结果得出非等温DSC法得到的模型可用于预测等温条件下的固化反应,将DSC、拉曼光谱和DEA三种方法得出的等温条件下的固化度进行比较,发现拉曼光谱和DEA均有各自优点,可结合DSC来进行原位固化监测。

- FBG应用研究现状

光纤布拉格光栅(FBG)传感器1978年开始问世,它具有重量轻、直径小、无磁场干扰、结构简单、与基体材料相容性好等优点,被广泛应用于智能结构传感技术的研究中。采用FBG时实监测固化过程中温度和内应力这两个影响固化过程和结构性能的重要因素,并简要分析固化后的残余应变。结果表明FBG传感器可以有效监测固化过程中温度、黏度和内应力,作为智能固化控制依据。

朱路佳等[13]将光纤布拉格光栅埋入环氧树脂灌注料内部,对环氧树脂在24℃和40℃两种不同温度条件下的固化过程进行实时监测,时间均持续18h。实验结果表明,环氧树脂在24℃恒温下的温度变化、固化速率和应变率均小于40℃条件下的温度变化。

李雪芹等[14]利用布拉格光纤光栅(FBG)传感器,实时在线监测一种典型液态成型环氧树脂在不同固化工艺以及后固化过程中的温度及应变。将树脂内部的应变变化转化为树脂线性体积的变化,最终得到不同工艺过程中树脂的固化收缩规律,并以此来作为依据验证和优化树脂的经验固化及后固化工艺参数。

- 有限元模拟研究现状

数值模拟是预测复合材料固化变形和残余应力的一种常用方法。其关键是如何呈现复合材料固化过程中黏流态、橡胶状态和玻璃化转变过程中出现的一系列物理化学变化过程。预测复合材料固化变形和残余应力的数值模型主要包括三个模块,即热传导-固化模块、流动压实模块和应力变形模块。在固化过程中,三个模块彼此相关,并且同时发生。

目前,最常用的固化变形和残余应力数值模拟软件主要有ANSYS、ABAQUS、COMSOL等。它们可以同时考虑三个模块中的两个或三个,但同时考虑三个模块的耦合计算量比较大,需要表征的材料参数非常多。所以通常采用顺序耦合法对复合材料的固化行为进行分析。通过顺序耦合分析,不考虑应力位移对流动压实和热传导-固化分析的影响。目前,大部分研究集中在单个模块或两个模块上,以耦合两个模块的研究较多。

张继奎等[15]综合分析了固化过程中热固性树脂基复合材料的物理和化学变化之间的相互作用,建立了树脂固化变形预测和数值模拟的三维有限元分析模型。应用整体-子模块法将固化过程分为三个相对独立的子模块,即热-化学、流动-压实和应力-变形。模块之间的交互是通过它们之间的数据交换来实现的。固化过程中通过树脂的凝胶点和玻璃化转变点来确定各模块及其子程序的运行。

基于复合材料热固性反应中复杂的物理反应和化学反应的相互作用,元振毅等[16]建立了基于时变特性的复合材料固化过程的二维多场耦合计算模型。该模型包括三个常见的固化过程的子模型,即热-化学模型、树脂黏度模型和树脂流动模型。并且在此基础上,将固化过程中材料的时变特性引入到多场耦合计算模型中。

- 本课题的研究目的、意义、内容

作为基体材料,环氧树脂发挥着十分重要的作用,与此同时,环氧树脂的性能也往往决定了复合材料制品质量的优劣性。为综合研究环氧树脂的固化行为,本文分别常温下对QC环氧树脂的固化反应动力学及固化过程中的实时化学收缩进行了研究,并将实时化学收缩与固化度之间的关系作了研究和分析,来通过有限元模拟预测树脂在中高温固化过程中的固化应行为。

因此,本文主要将对以下三个方面的内容作研究:

(1)首先通过升温以及等温DSC法对一种环氧树脂的固化反应过程进行研究,借助拟合软件建立相应的固化动力学模型,然后根据实验数据对此模型进行修正,最后利用修正模型得出相应的α-t曲线。

(2)采用FBG法对树脂固化时的化学收缩进行实时监测,最后得出化学收缩变化趋势。

(3)通过建立的固化动力学方程以及有限元模型综合模拟出该常温固化树脂体系在中高温固化过程中的固化行为。

第二章 环氧树脂固化动力学研究

2.1引言

差示扫描量热法(DSC)是分析环氧树脂固化动力学重要手段中最为有效的一个方法。这个方法通过等温或者非等温差示扫描量热曲线,建立相对应的固化动力学模型,然后通过求解出相应的固化动力学参数,如活化能、指前因子和反应计数等[17],从而在理论上实现模拟固化反应进程。采用非等温DSC时,不同的升温速率会有不同的活化能,会导致基线偏移差异较大,而且实验时对基线选取不同也会使实验结果产生较大的误差[18]。中低温固化时,在固化的后期通常会发生扩散现象,采用非等温DSC法求得的固化动力学模型来模拟等温固化结果时,模拟的后期结果会有较大的偏差。所以本文主要采用等温DSC法来分析环氧树脂的固化反应进程,从而确定环氧树脂固化反应固化度与时间的关系曲线,最终得到固化动力学方程。但是等温固化时环氧树脂通常很难达到完全固化,所以本文还通过采用非等温DSC来准确测量并计算环氧树脂固化的总反应热。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。