某压力容器产品的焊接工艺评定毕业论文

2020-04-08 12:36:53

摘 要

压力容器正广泛地应用于日常生活及工业生产的各个方面,而压力容器的焊接对压力容器的质量起着决定性的影响。进行相应的焊接工艺评定能够帮助我们获得正确的焊接工艺,使焊缝的各项性能符合质量的要求。本研究针对某企业压力容器现场焊接要求,以产品用户方指定的标准为依据,制定相应的焊接工艺并进行焊接工艺评定。为获得满足锅炉压力容器的焊接结构要求,并且符合相应的压力容器标准的规定,对板材的对接接头进行了工艺评定,制定了焊接预工艺文件,并依据预工艺文件对试板进行了加工、焊接以及各项性能的检测。通过本次焊接工艺评定得到了满足要求的焊接工艺,生成WPS,适用于一般锅炉压力容器的焊接。

关键词: 压力容器 焊条电弧焊 焊接工艺评定

Abstract

Pressure vessels are widely used in various aspects of daily life and industrial production, and the welding of pressure vessels has a decisive influence on the quality of pressure vessels. The corresponding welding procedure qualification can help us get the correct welding process, so that the properties of the weld quality meet the requirements. This study is aimed at the on-site welding requirements of a pressure vessel of an enterprise. Based on the standards specified by the product user, the corresponding welding process is developed and the welding procedure is evaluated. In order to meet the welding structural requirements for boiler pressure vessels and to comply with the relevant pressure vessel standards, process assessment was performed on the butt joints of plates, and welding pre-process documents were developed, and test plates were processed according to pre-process documents. Welding and various performance tests. Through this welding process, the welding process that satisfies the requirements was obtained and WPS was generated, which is suitable for the welding of general boiler pressure vessels.

Keywords:Pressure vessel,Electrode arc welding,Welding procedure evaluation.

目录

第1章 绪论 1

1.1 研究背景、目的及意义 1

1.2 标准的发展及国内外研究现状 1

1.3 研究内容 2

第2章 产品材料、结构形式及标准对焊接工艺评定的规定 3

2.1 材料Q354R的成分及焊接性 3

2.2 结构形式 4

2.3 标准对焊接工艺评定的规定 4

2.3.1 焊接材料以及焊接方法的选择 4

2.3.2 预工艺文件的制定 5

2.3.3 焊接工艺评定试验 5

第3章 预工艺文件制定 6

3.1 焊接方法和材料的选择及试件制备 6

3.1.1 焊接方法的选择 6

3.1.2 焊接材料的选择 6

3.1.3 焊接材料的保存 7

3.1.4 试件制备 7

3.2 焊前无损检测 9

3.2.1 目视检测 9

3.2.2 渗透检测 9

3.3 焊接工艺参数确定 10

3.3.1 点焊及点焊参数 10

3.3.2 预热过程及参数 10

3.3.3 焊接参数 11

3.3.4 后热及焊后热处理 11

3.4 焊后无损检测 12

3.4.1 焊后目视检测 12

3.4.2 超声波无损检测 12

3.4.3 渗透检测 13

3.5 破坏性试验 14

3.5.1 拉伸试验 15

3.5.2 弯曲试验 15

3.5.3 冲击试验 16

第4章 焊接工艺评定实验 18

4.1 焊接方法、材料及坡口 18

4.2 焊前检测 19

4.3 焊接过程 21

4.3.1 点焊固定 21

4.3.2 预热 22

4.3.3 正常焊接过程 22

4.3.4 后热及焊后热处理 23

4.4 焊后无损检测 24

4.4.1 焊后目视检测: 24

4.4.2 渗透检测 25

4.4.3 超声波检测 25

4.5破坏性试验 26

4.5.1 拉伸试验 26

4.5.2 弯曲试验 26

4.5.3 冲击试验 27

4.5.4 金相分析 27

第5章 焊接工艺评定报告 30

参考文献 33

致谢 34

第1章 绪论

1.1 研究背景、目的及意义

目前,压力容器正广泛地应用于日常生活及工业生产的各个方面,并且,在新的时期,压力容器在尺寸、服役条件以及各个方面都有了更进一步的使用要求。因此,压力容器的质量问题便一直受到企业、工厂以及国家的极大重视,被广泛地关注。焊接是压力容器进行连接生产的主要途径,焊缝的质量将直接决定着压力容器的质量及性能好坏。而焊缝的质量与焊接工艺的正确与否又有着直接的关系[1]。压力容器的焊接过程是比较复杂的,其质量评定也是比较严格的,因此压力容器在焊接的过程中对工艺的要求是比较严格的。在焊接过程中,稍有不慎便会出现质量问题。因此,在压力容器的制造中,对焊缝的焊接工艺的评定便成为了一个非常重要的环节。在焊接压力容器之前要编制焊接工艺规程,其中包含了执行焊接操作的必要条件[2]。焊接工艺评定的目的在于判断在选定的焊接工艺的条件下进行焊接时,焊接接头的使用性能是否符合标准的要求,从而验证我们所拟定的压力容器的焊接工艺的正确性[2]。如果经过工艺评定确认结果能够满足各项标准的要求,就证明我们所指定的这个焊接工艺是正确的,在这个焊接工艺所限定焊接条件下进行焊接产品的施焊时,产品的焊接接头的使用性能也能够满足各项标准要求的。反之,则所制定的焊接工艺不符合要求,不可投入使用[3]。压力容器的焊缝的质量直接决定着产品质量及性能好坏,因此,焊接工艺评定过程对压力容器的生产具有指导性意义,避免将不合理的工艺应用到实际生产中,造成安全隐患以及经济损失,是产品生产之前必不可少的一个步骤。

1.2 标准的发展及国内外研究现状

目前,国内外有关于锅炉压力容器的焊接工艺一直处于不断地改进和发展的过程中,可以根据焊缝在压力容器中所处的具体的焊接位置的不同以及母材化学成分和性能的不同,选取不同的焊接方法并分别设置不同的焊接参数,目前,锅炉压力容器的常用的焊接方法主要有四种:焊条电弧焊、埋弧自动焊、气体保护弧焊以及电渣焊[4]。焊条电弧焊是焊接压力容器最为常见、最简便易行的焊接方法。焊条电弧焊焊接过程中,焊条所能到达的位置都能进行焊接,因此灵活性较大,但是焊条电弧焊的焊接过程单纯依靠焊工手工操作,对工人技术的要求很高,工作效率和产品生产效率都是比较低的[5],并不适合大批量生产。

目前对压力容器的焊接也有了一些新兴的焊接方法的应用,如窄间隙埋弧焊技术、接管自动焊接技术、接管与筒体、自动焊接技术等等[6]。然而目前,由于焊接设备等方面的限制,新兴的焊接工艺在我国压力容器的制造过程中的应用还不普遍。在实际生产过程中应用最多的依旧是传统的焊接工艺。

锅炉压力容器为了满足使用要求,使用板件的厚度都比较大,这使得其在生产焊接过程中,对焊件的预热以及焊缝查找等比较难以实现和控制[7]。因此,对焊缝焊接性能进行工艺评定便更加必不可少。而相应的焊接工艺评定规程在近些年也得到了逐步地更新与改进。

1.3 研究内容

材料Q345R是目前制造一般压力容器时普遍采用钢材,Q345R具有良好的力学性能以及良好的工艺性能。因此,针对某企业压力容器现场焊接要求,以产品用户方指定的标准为依据,本次毕业设计选择对Q345R材料的压力容器进行焊接工艺评定。针对采用Q345R材料压力容器的环形焊缝,本次试验选则对Q345R板材的对接的接头形式进行焊接工艺评定[8]。

首先根据相应的生产条件以及相应的标准规定等对焊接方法以及焊接材料进行选择,包括焊材的型号、牌号、规格、以及保管和使用要求等。随后根据板厚以及焊接方法进行焊缝坡口的设计[8],根据相应的标准选择各个焊接参数并进行焊接,最后要测定焊缝的质量是否符合要求。

根据标准要求,在开始焊接前通过相应的无损检测方法对试板进行相应的焊前检查,包括坡口尺寸是否符合加工图纸要求以及坡口表面的加工是否符合要求等。随后根据所选择的各项参数对试板进行点焊、打底焊以及填充盖面焊接和焊接后相应的热处理等。焊后,对焊缝进行标准规定的无损检测以及破坏性试验,检测焊缝的各项力学性能是否符合标准的要求,从而判定我们所制定的焊接工艺是否合理[3]。若性能符合要求,则获得了满足产品要求的合理的焊接工艺,反之,则所制定的焊接工艺是不合理的,需要重新进行焊接参数及各方面的选择与设置,重新进行焊接工艺评定。

通过焊接工艺评定,我们可以获得我们所评定的该材料在相应的焊接条件下符合性能要求的焊接工艺,并生成焊接工艺报告,指导正式的生产过程,适用于一般锅炉压力容器的焊接。

第2章 产品材料、结构形式及标准对焊接工艺评定的规定

2.1 材料Q354R的成分及焊接性

本次工艺评定所选择的材料Q345R属于普通低合金钢,是目前锅炉压力容器制造中常用的钢材之一。Q345R具有优良的综合力学性能以及良好的焊接工艺性能。Q345R中磷(P)、硫(S)的含量相对于普通的低合金钢(Q345,即16Mn)来说略低。Q345R的抗拉强度、延伸率略高于Q345(16Mn)钢,由于其特定的工作化境,还要求保证一定的冲击韧性。综合考虑各方面的因素,它成为目前我国使用最广泛、使用量最大的压力容器专用钢板。

材料Q345R:Q为汉字“屈”,是屈服强度的简称,345则代表屈服强度为345MP,R则代表汉字“容”,是容器的简称。

Q345R的焊接性能在低合金钢中属于比较优异的,但是由于含有一定量的增加淬硬性的合金元素, 其淬硬倾向以及产生冷裂纹的倾向都略大于普通的低碳钢。在常温下实施焊接时, Q345R的焊接工艺与低碳钢的焊接工艺基本上相同。当焊接的工件厚度比较大时,应注意焊前预热以及焊后热处理等工艺的实施。采用多道焊是要注意层间温度的控制。

根据GB713, Q345R的化学成分及含量如表2.1所示【9】:

表2.1 Q345R化学成分

C | Si | Mn | Cu | Ni | Cr | Mo |

1.20~1.70 | 0.30 | 0.30 | ||||

Nb | V | Ti | Alt | P | S | 其他 |

0.050 |

|

根据GB713:Q345R的交货状态为热机械轧制、控制轧制或正火处理。

Q345钢板的各项力学性能如表2.2所示[9]:

表2.2 钢板的力学性能

牌号 | 交货状态 | 钢板厚度mm | 拉伸试验 | 冲击试验 | 弯曲试验 | |||

Rm Mpa | Rel Mpa | 断后伸长率 | 温度 ℃ | 冲击吸收能量KV:J | 180° b=2a | |||

不小于 | 不小于 | |||||||

Q345R | 热轧、控扎或正火 | 3~16 | 510~640 | 345 | 21 | 0 | 41 | D=2a |

>16~36 | 500~630 | 325 | D=3a | |||||

>36~60 | 490~620 | 315 | ||||||

2.2 结构形式

根据实际应用情况以及NB/T47014-2011承压设备焊接工艺评定标准的规定,压力容器的焊接工艺评定试件有管状试件和板状试件两大类。对对接焊缝的预焊接工艺评定时,采用对接焊缝试件,根据标准规定,对接焊缝试件评定合格的焊接工艺,适用于实际焊接过程焊件中的对接焊缝以及角焊缝[8]。因此,针对压力容器的环缝焊接,我们选择材料为Q345R的钢板进行试验,采用对接的接头形式来制定相应的焊接工艺评定的内容。

2.3 标准对焊接工艺评定的规定

根据NB/T47014-2011承压设备焊接工艺评定标准规定,我们对压力容器环缝的焊接工艺评定的试验,应该进行以下步骤[8]。

2.3.1 焊接材料以及焊接方法的选择

母材选择确定之后根据承压设备焊接工艺评定标准NB/T47014-2011以及GB713的规定,进行针对压力容器的环形焊缝来进行焊接工艺、材料、焊接位置以及检测方法的选择。针对于本次实验所采用的焊条电弧焊的工艺方法,我们要选择的是焊条的牌号、型号以及焊条的直径,焊接位置以及焊接参数、无损检测和破坏性试验等各个方面。

2.3.2 预工艺文件的制定

在正式焊接之前进行预工艺文件的制定,用来指导焊接过程。包括坡口形式的选择,焊前无损检测的选择,焊接参数的设定,焊接热输入的选择,焊后无损检测以及破坏性试验的确定以及焊缝合格的评判标准,生成预焊接工艺文件(PWPS)。

2.3.3 焊接工艺评定试验

根据所制定的焊接预工艺文件,进行正式的焊接过程,并且通过焊后无损检测如目视检测(VT)、超声检测(UT)、渗透检测(PT)等以及拉伸试验、弯曲试验、冲击试验等破坏性试验,判断焊缝的各项性能是否符合标准的标准评判要求,也由此来判定我们所制定的焊接工艺是否合理。最终并生成合理的焊接工艺文件(WPS)。

工艺评定具体流程如图2.1所示:

根据母材以及所要评定的接头形式

确定具体焊接工艺并制定预工艺文件。包括方法,材料,工艺参数及相应工艺要求等

不合格

生产WPS文件

合格

利用标准中规定的焊后试验检测焊接成品性能

试件施焊并记录结果

图2.1 焊接工艺评定流程

第3章 预工艺文件制定

3.1 焊接方法和材料的选择及试件制备

3.1.1 焊接方法的选择

焊条电弧焊(E,111)应用广泛,适用于大多数地工业使用金属以及合金的焊接。焊接设备简单并且便于维护,装配的要求低,只需要简单的工装夹具便可。在进行焊条电弧焊焊接时,由于焊条既可以起到填充金属的作用,而且焊条药皮在焊接过程中能够产生保护气体,能够避免焊接熔池被氧化以及杂质的侵入,因此不需要外加保护气体,有较强的抗风能力。焊条电弧焊的操作简便灵活、适应性强,适合各种位置的焊接,并且焊接的可达性好,但凡焊条能够到达的地方都可以进行焊接。因此,采用焊条电弧焊来完成本次对压力容器的焊接工艺评定。

3.1.2 焊接材料的选择

根据NB/T47015-2011,焊接材料的选用原则:

一般来说,焊缝金属的力学性能应该不低于母材的规定的限值。有要求时,其他性能也不应低于母材相应的要求[3]。其次,焊接接头的性能在满足制作要求之外,还应该满足相应的设计文件的相关规定以及服役的要求。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

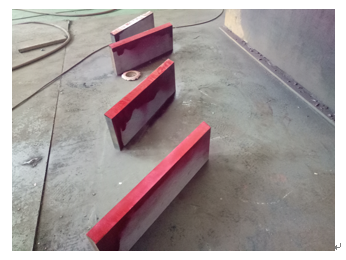

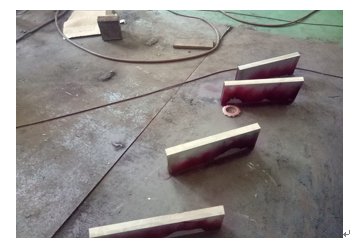

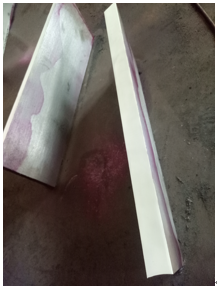

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。