复合材料平板固化流动-压实数值分析毕业论文

2020-04-08 13:19:26

摘 要

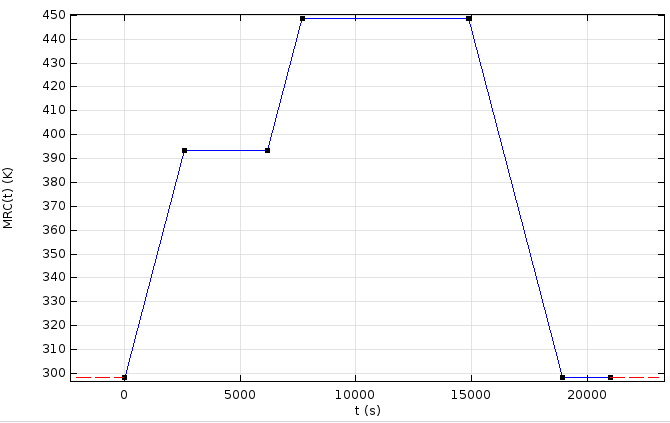

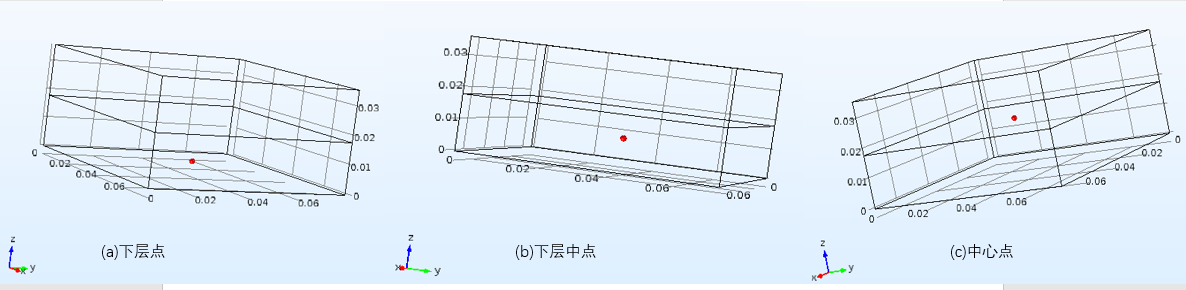

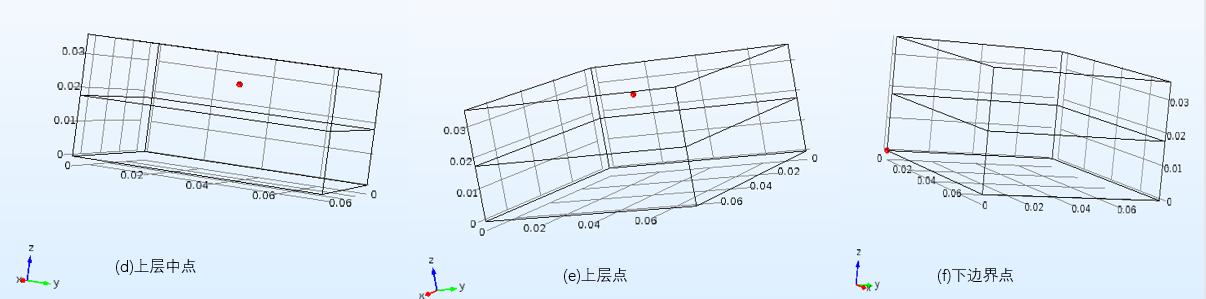

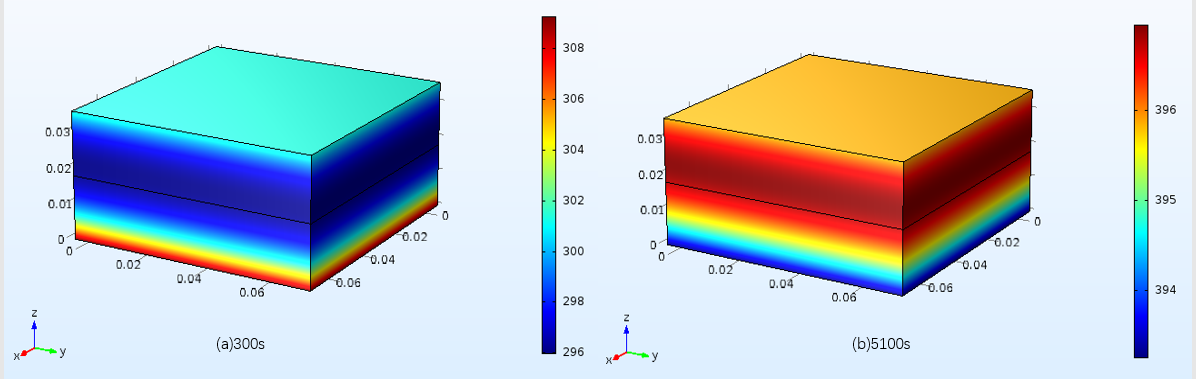

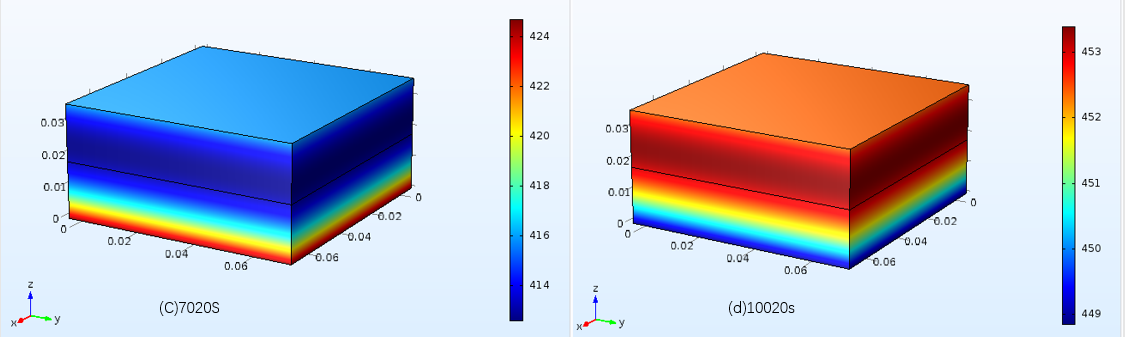

树脂基复合材料的固化反应是一个复杂的过程,在多耦合物理场中进行。本文对固化阶段中热-化学模型,固化动力学模型,树脂粘度模型,流动压实本构模型进行了理论介绍。利用有限元原理并基于Comsol Multiphysics软件建立一个三维的模型,经过设置材料参数,划分网格,引入子模块,设定边界条件后,对AS4/3501-6复合材料平板构件固化过程进行模拟仿真。通过计算后结果,分析在固化演变过程中,复合材料的温度、固化度、固化速率、纤维体积分布、层板厚度、纤维网格和树脂承载压力、树脂粘度的变化规律和参数间相互作用联系。并分析不同的第一阶梯固化工艺温度对复合材料构件温度、固化度、纤维体积分布、层板厚度和树脂粘度演变过程的影响。

关键字:复合材料、固化反应、有限元、Comsol Multiphysics、固化工艺温度

ABSTRACT

The curing reaction of resin-based composites is a complex process that takes place in a multi-coupled physics.In this paper, the thermo-chemical model, the curing kinetic model, the resin viscosity model and the flow compaction constitutive model in the curing stage are introduced theoretically. Using the finite element principle and create a three-dimensional model based on Comsol Multiphysics software. After setting the material parameters, dividing the grid, introducing the sub-modules, and setting the boundary conditions, the simulation of the solidification process of the AS4/3501-6 composite flat plate members was performed. The calculated results are used to analyze the temperature, degree of cure, solidification rate, fiber volume distribution, laminate thickness, fiber grid and resin loading pressure, variation of resin viscosity, and interrelationships between parameters in the course of curing evolution. The effects of different first step curing process temperatures on the evolution of the temperature, curing degree, fiber volume distribution, laminate thickness, and resin viscosity of the composites were analyzed.

Keywords: Composite materials; Curing reaction; Finite element; Comsol Multiphysics; Curing process temperature

目 录

第1章 绪论 1

1.1 复合材料介绍 1

1.2国内外研究现状 2

1.3本文研究内容 3

第2章 复合材料板固化流动-压实过程仿真理论基础 4

2.1引言 4

2.2流动-压实模型 4

2.2.1 热-化学模型 4

2.2.2树脂固化反应动力学模型 5

2.2.3树脂粘度模型 6

2.2.4 流动压实本构模型 6

2.3多物理场模拟仿真软件COMSOL介绍 8

2.3.1 CMOSOL Multiphysics软件理论分析 8

2.3.2 COMSOL Multiphysics 建模流程 8

2.4 本章小结 9

第3章 复合材料板固化流动-压实分析模型 10

3.1引言 10

3.2复合材料固化过程中的参数定义 10

3.2.1 3501-6树脂参数定义 10

3.2.2 AS4碳纤维参数定义 11

3.2.3 AS4/3501-6复合材料参数定义 11

3.3基于COMSOL模型建立与求解 12

3.4本章小结 15

第4章 标准工艺温度条件下固化流动-压实分析 15

4.1温度和固化度分析 16

4.2树脂流速与固化速率分析 19

4.3纤维体积分数、层板厚度方向位移的变化分析 20

4.4纤维承载压力与树脂压力分析 21

4.5 树脂粘度分析 22

4.6本章小结 23

第5章 工艺温度对固化的影响 24

5.1工艺温度对温度和固化度的影响 24

5.1.1 对中心点温度影响 24

5.1.2 对中心点固化速率和树脂流动速度的影响 26

5.2工艺温度对纤维体积分数、厚度方向位移的影响 27

5.3工艺温度对树脂粘度的影响 28

5.4 本章小结 28

第六章 全文总结 29

参考文献 30

致 谢 32

绪论

1.1 复合材料介绍

复合材料指的是两种或多种不同性质的材料,在宏观尺度上通过物理和化学方法组成具有新性能的的材料。复合材料可改善其组份材料的强度,刚度和和热学等性能,并可能产生其组分没有的新性能。通常来讲,复合材料性能有着优于其组分性能的特点,例如胶合板,玻璃钢,钢筋混凝土等。

二十世纪初,出现了几种使用范围较广但性能较差的常用纤维复合材料,例如酚醛树脂复合材料,酚醛石棉耐磨复合材料,环氧树脂复合材料和玻璃纤维复合材料。之后由于航天航空技术的发展,提出了制造强度高,刚度大,质量轻,延展性好,耐疲劳,耐高温并具有减振效应的复合材料。以碳纤维,硼纤维和芳纶纤维等高性能纤维充当增强材料,以耐热性优良的环氧树脂,聚肽亚胺树脂充当基体的先进复合材料随之出现。由于先进复合材料制造工艺简单,力学性能优良并可设计,除航空航天领域外,还广泛应用在化学工程,建筑,军事工程,医学和机械等行业。[1,2]

二十一世纪后,复合材料在科技发达国家中受极大重视。先进复合材料应用作用越来明显。目前许多关键结构部件制造中都广泛应用先进复合材料,例如飞机机身,机翼,驾驶舱,螺旋桨,雷达罩,机翼表面整流装置,直升机螺旋桨叶等。空客A330客机大量采取碳纤维、玻璃纤维和混杂复合材料,大幅度降低成本,升级载荷能力和结构安全可靠性。美国LeavFan公司制成的全复合材料飞机,空载质量达到1816kg,航速640km,飞行高度12000米,同时所用燃料可降低80%。同时无人机关键结构件也大量运用复合材料来提升性能降低成本。

在研究方面,纤维增强复合材料在原材料设计和制作工艺方面也有深入的认识。学者对高强度碳纤维的研究得到:可通过改进纤维缺陷尺度和石墨层片有序度,来达到提高纤维性能的目的。通过提高基体的强度,刚度和功能性可相应改善先进复合材料整体性能。复合材料构件性能由制作工艺来决定,降低复合材料构件成本也应从改进制作工艺出发。目前先进复合材料制造行业已开发出常温固化制造工程,无损检测手段和自动化生产等先进制作工艺。同时也开发了低成本工艺技术如无热压罐制造和流体成型制造。

纤维增强复合材料应用从次承力部件向关键核心部件发展,行业发展范围也越来越宽广。随之复合材料构件发展趋势出现大型化集合化,这同时使得大型复合材料构件在固化时出现固化不均,温度不均,高残余应力等影响。这样的影响将会导致复合材料构件固化后产生变形,影响其力学性能。树脂基复合材料构件在固化反应过程中,实际一个有着内热源作用下的各向异性和低热传导率材料的物理化学变化。残余应力和变形主要是在固化阶段和固化完成后降温阶段引起的。纤维和树脂材料选择,铺层方向和构件结构设计等内部原因和固化时设计的温度时间曲线,压力时间曲线,制造工艺和模具选择等外部原因都会造成复合材料构件形变。因此选择合理的结构和优化的工艺手段可大大降低残余应力和变形对复合材料构件造成的不良影响。

现阶段减少复合材料构件变形的方法有两种:第一种是根据试验经验在复合材料构件模具上进行加工打磨,用来补偿固化所产生的变形。第二种是在大量试错实验的基础上,对固化工艺进行改进,找出固化变形最少的一组参数。这两种方法耗时巨大,成本高昂,对待大型复合材料构件时效果往往不能达到预期目标。因此可运用有限元原理对固化过程进行模拟仿真,进而研究固化参数对固化变形机制的影响。这样可有效提高工艺水平,降低制造成本。

1.2国内外研究现状

复合材料的固化过程实际是一种低热传导系数和各向异性材料,在树脂固化放热产生的非线性热源作用下,进行的物理化学反应过程。固化变形会使结构件产生残余应力和变形,影响复合材料功能和强度,在早期随着对固化后残余应力的研究引起了研究者的注意。

早期学者认为温度改变造成复合材料铺层刚度特性和热膨胀系数发生变化,从而引发了固化变形。这一观点从弹性理论和粘弹性理论出发,涉及了残余应力在冷却阶段的产生,可忽略了固化阶段中内应力的产生。Pagano和Hahn[3]按此理论计算分析了固化反应降温阶段的翘曲变形和平面残余应力。

之后Zhu[4]研究发现复合材料构件内部残余应力在降温前已明显出现,学者开始发现固化变形受到树脂化学收缩的显著影响,进而开始研究固化阶段残余应力的变化规律。Bogetti[5]在对复合材料厚板的研究时证实残余应力的大小和分布受到树脂化学收缩的影响。Prasatya[6]实验得出环氧树脂复合材料固化变形中30%以上均由复合材料树脂化学收缩引起。Schaper[7]基于粘弹性理论,在假设复合材料是一种有着热变流和线粘弹性的简单材料前提下,明确定义了各向异性复合材料的应力应变关系。Wang[8]进一步研究残余应力和固化工艺温度和时间的关系时,发现了构件内残余应力与固化度成正比关系。

大部分学者在仿真复合材料固化过程时,利用不同模型中的傅里叶热传导方程进行控制[6-11]。Twardowsk[12]研究了复合材料温度场在厚度方向上的变化,层合板厚度上的热传导计算由一维模型进行控制。Costa[11]在研究复合材料复杂轮廓面内部温度分布时,得到了二维模型控制的平面热传导现象。谭华[10]研究大型复合材料结构内部件温度分布时,运用了三维模型来模拟热传导现象。早期学者在研究各向同性层合板的热传导问题时,对结构简单规则的结构件通常利用有限差分法进行模拟[12]。目前针对大型复杂构件中各向异性板的研究,为仿真其结构形状和边界条件,大多利用有限元法[10,11]。

1.3本文研究内容

本文将基于COMSOL Multiphysics多物理软件建立复合材料平面层合板的固化过程数值仿真。并基于数值仿真分析固化工艺温度温度对复合材料平面层合板固化机制的影响。

具体工作如下:

(1) 分析固化流动-压实反应理论基础。介绍复合材料固化变形时用到的热-化学模型,固化动力学模型,树脂粘度模型,流动压实本构模型。并介绍本文模拟所用到的Comsol Multiphysics软件原理及建模步骤

(2) 介绍本文选用的AS4/3501-6复合材料中纤维,树脂和整体力学参数。并通过Comsol Multiphysics软件建立平板模型,模拟温度压力耦合场下固化的演变过程。

(3) 在标准固化工艺温度下,得出构件中心点和边界点的固化度,温度,纤维分布,纤维承载压力,树脂粘度随时间的演变过程和构件表面云图,根据参数间联系来分析固化反应阶段现象。

(4) 分析固化工艺温度对构件中心点的温度,固化度等参数影响,进而优化固化时加工工艺参数。

第2章 复合材料板固化流动-压实过程仿真理论基础

2.1引言

树脂和纤维是复合材料构件的两种组成部分。当外界在对复合材料固化过程进行加热时,纤维和树脂的部分力学性能会随温度,时间和固化度的改变而改变。要建立这种多物理场耦合作用下的模型,首先需要按照不同物理化学现象分块进行模拟仿真。

2.2流动-压实模型

在固化变形整个过程中,根据复合材料体系内部不同的物理化学现象,存在着相关树脂基体化学物理反应的热-化学模型,固化反应动力学模型,树脂粘度模型,流动压实本构模型。

2.2.1 热-化学模型

在固化反应初期阶段的复合材料中,复合材料外部的固化过程本质上来说是一个具备着非线性热源,在各向异形和低热传导率材料内进行的化学反应过程,同时复合材料内部树脂通常情况下是粘流态。树脂中的固化交联反应放热提供了非线性的内热源。固化流动-压实模拟仿真中将这样的树脂固化反应和热传导组成了热-化学模型。同时,树脂固化交联反应与热传导也是复合材料固化变形中最基础的相互耦合物理化学现象。

树脂在固化阶段中,复合材料在外部环境中接受热量,树脂内部由于热传导致使温度升高,引发了树脂的固化反应。树脂的固化反应又从内部放出热量。复合材料构件内部会因为复合材料热传导系数较低,从而导热慢,以及几何尺寸不同的原因,出现温度分布不均匀现象,进而会导致树脂固化不均。而构件产生固化变形和残余应力的原因也正是因为复合材料构件内部固化反应的不均匀。从而可以知道得到构件内部固化度变化过程是仿真复合材料内部残余应力和固化变形的关键。而得到复合材料构件中温度变化过程是固化度变化过程的关键。

使用傅里叶热传导定律计算复合材料内部分布[13,14,15]

(2-1)

式中,T为温度,ρ,c和分别代表复合材料的密度,材料比热容和材料热传导系数。代表固化反应中树脂释放的总热量。(t)是树脂的固化度,表示某时刻树脂已经释放的热量占据总热量的比例。/dt代表树脂的瞬时固化率,即固化反应速率。用H(t)代表某时刻固化反应已经释放的能量,又有:

(2-2)

或用复合材料制造过程中三维热传导方程[11]表示:

(2-3)

其中,是复合材料密度,是复合材料比热容,,,是复合材料在x,y,z方向上的导热系数,T是温度,Q是树脂的热生成率,t为时间。又有:

(2-4)

其中,是材料纤维体积分数,是树脂单位质量固化反应释放的总热量。

2.2.2树脂固化反应动力学模型

树脂在固化过程中有不同的阶段,具体分为粘态,高弹态,玻璃态[16]。由于复合材料中树脂的固化反应是一个热激化过程,故不同阶段中的放热量不同,而如同与放热量相关的硬度,比热容,弹性模量等参数也会在不同阶段出现变化。所以需要建立这些力学参数与固化度之间的模型。

建立树脂固化反应动力学模型,就是建立树脂的固化反应程度,树脂固化反应时间和材料所受的外部加热温度三者之间的关系。鉴于存在许多不同类型的树脂,目前针对这种可以表示树脂类型的重要参数-固化动力学参数,有许多测试和研究。目前这种模型建立分为微观机理模型和宏观模型。

微观机理模型在化学反应过程中计算每一个化学反应基本单元的动力学平衡关系,进而推导出固化反应时间,材料外部加热温度和树脂的固化反应程度三者之间的关系。这种方法得到结果精确度很高,可是计算部分和建模部分难度较大,很难应用到固化流动-压实模拟中。

宏观唯象理论用一个式子去描述固化反应时间,材料外部加热温度和树脂的固化反应程度三者在整个固化过程中的关系。宏观唯象模型的方程式一般来说比较简单,可简便的运用于复合材料固化流动-压实模拟当中。本论文中选用宏观唯象模型建立树脂固化动力学模型[17]:

(2-5)

其中:

(2-6)

式中:(t)是树脂的固化度,表示某时刻树脂已经释放的热量占据总热量的比例。/dt代表树脂的瞬时固化率,即固化反应速率。是树脂体系模型的反应速率常数,是树脂体系模型中的频率因子,树脂体系模型的活化能,R是理想气体常数,T是温度。

2.2.3树脂粘度模型

在固化过程中,树脂的流动会因为树脂粘度的变化而明显受到影响。在固化过程结束后,复合材料层合板上最终的树脂含量也会受到相应影响。Lee【18】提出了树脂的粘度与温度固化度之间的关系:

| (2-7) |

其中:是树脂的粘度,是树脂的粘度常数,U是树脂粘性流动的活化能,是与温度无关的常数,R是理想气体常数,T是温度,表示树脂的固化度。

2.2.4 流动压实本构模型

在固化成形阶段初期,复合材料会经历外界压力施加阶段和抽取真空阶段。由于复合材料内部树脂在初期阶段一般处于粘流态,所以树脂会产生流动现象。外部压力在对树脂基复合材料的压实过程中,可看作是一种粘性流体流过多孔介质的流动。研究复合材料固化压实现象,建立起树脂流动压实本构模型,可用达西定律和有效应力原理来建立复合材料树脂流动模型和流动中树脂的力学平衡方程。

早期学者springer[19]提出“逐层压缩”的模型,该模型认为在固化压实阶段,压缩随层数进行,树脂承受固化中全部的压力。之后Dave[20-22]提出模型来更为准确的描述树脂流过多孔介质的过程,这种模型假设在固化阶段中的压力由树脂和可变性的纤维网络共同承担。树脂在这种纤维网络中各方向流动中遵循达西定律。Gutowski[23,24]提出了“挤压海绵”模型,认为树脂和纤维共同承担固化阶段中的压力,并且随着纤维含量体积的增加,纤维的承载能力会随之提高。“挤压海绵”模型因其可应用于多种类型的材料体系中而被大量接受。

依据挤压“挤压海绵”模型中的理论,纤维和树脂共同承担外界所施加的压力。在固化作用产生的压力下,树脂沿着垂直于模具与平行于模具的两个方向流出。纤维床的承载能力,渗透率以及树脂的粘性决定了树脂的流动速度。用达西定律表示纤维床内树脂的流动速度为:

(2-8) |

其中,代表平行于纤维方向的坐标。代表垂直于纤维方向的坐标。代表树脂沿i方向流动速度。代表树脂粘度。代表复合材料中树脂所承受的静压力。代表纤维床在i方向上的渗透率,是一个关于纤维半径和纤维体积分数的函数:(根据三章内容选用材料AS4/3501-6)

|

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。 相关图片展示:

您需要先支付 80元 才能查看全部内容!立即支付

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。 最新文档

联系我们加微信咨询

加QQ咨询

服务时间:09:00-23:50(周一至周日) |