某型渣土车轻量化车厢结构设计毕业论文

2020-04-08 13:27:28

摘 要

本文针对某型渣土车车厢,基于材料和结构,提出了轻量化车厢结构优化方案。在材料方面采用NM450、Q690D高强度钢替代传统的Q345钢板,降低对标矩形车厢各总成的厚度;结构方面由原矩形车厢结构更换为U形车厢结构,借助建模和分析软件使其在符合刚度、强度要求下达到质量最轻。目标在车厢承载能力不变的情况下,车厢相对于对标矩形车厢减重。所得成果在节能减排方面具有重要意义。

论文主要研究了:

1.高强度钢与传统钢材之间的等强度厚度替换关系。

2.对标矩形车厢和高强度钢U型车厢的结构设计与建模。

3.对标矩形车厢与高强度钢U型车厢各工况下有限元分析。

4.优化设计后产生的节能减排效益。

研究结果表明:

- 通过优化对标矩形车厢的结构与材料可大量降低加强筋的使用数量和板材厚度,车厢总质量降低约33%。

- 更换高强度钢导致车厢下降的刚度可以通过U型结构补偿。

- 轻量化后的U型车厢重心高度有所增加,但在安全标准以内。

- 轻量化后的U型车厢相对于对标矩形车厢容积基本不变,均约为17m³。

5. 轻量化后的U型车厢相对于对标矩形车厢,应力应变大小情况基本一致,部分区域U型车厢偏大但不影响使用。在应力应变均匀分布情况上,U型车厢相对于对标矩形车厢甚至更优。

6. 对标矩形车厢总变形量设置过小,作为渣土车车厢性价比较低,轻量化后的U型车厢平均总变形量约为4mm,在承载性能基本不变的情况下性价比更高。

本文特色:1.采用NM450、Q690D高强度钢等强度替代传统Q345钢,保证钢材厚度利用的最大化。2.车厢采用U型结构,保证装载能力基本不变的前提下提高了车厢的刚度强度。3.分析对比了对标矩形车厢与本文优化设计车厢在质量、承载力、刚度强度、应力应变、节能减排效益等综合性能上的差异。

关键词:渣土车车厢、轻量化、结构优化设计、等强度厚度替换、高强度钢、U型车厢

Abstract

This paper puts forward the structure optimization scheme, which aims at one type of the slag car carriages, and the structure optimization scheme is based on the materials and structure. In terms of the materials, replace the traditional Q345 steel by the NM450、Q690D high strength steel, which reduce the thickness of each assembly of the traditional slag car carriages. In terms of the structure, In accordance with the Stiffness and strength requirements, we use the modeling and the analysis software to replace the traditional rectangular carriages by the U-type carriages, and reduce the carriages weight. The goal is that in the case of the same carrying capacity of the carriages, the carriages weight should be reduced. The results are of great significance in energy conservation and emission reduction.

The paper mainly studies that:

- Equal strength thickness replacement relationship between high strength steel and traditional steel.

- The Structural design and modeling between rectangular carriages and U-type carriages.

- Finite element analysis of standard rectangular car and high strength steel U carriage under different working conditions

- Efficiency of energy saving and emission reduction after optimization design

The result of research shows that

- by optimizing the structure and material of the rectangular compartments, the number of stiffeners and the thickness of plates can be greatly reduced, and the total quality of the carriage will be reduced by about 33%.

- replacement of high strength steel leads to a reduction in stiffness of the carriage, which can be compensated by the U structure.

- The center of gravity of the lightweight u-type carriage has increased, but it is still within the safety standard.

- The weight of the lightweight U carriage is basically unchanged from that of the standard rectangular car, which is about 17 cubic meters.

- After the lighting weight, the u-shaped carriage is basically the same as that of the standard rectangular carriages, and the u-shaped carriages in some regions is large but not affected.In the case of the uniform distribution of stress and strain, the u-shaped carriages is even better than the rectangular one.

- The total deformation of the standard rectangular compartment is too small. As the low cost of the car carriage, the average total deformation of the U carriage is about 4mm, and the performance price ratio is higher when the bearing capacity is basically unchanged.

The article characteristics:1. NM450、Q690D High strength steel is used to replace the traditional Q345 steel,and it ensures the maximum utilization of steel thickness. 2. The carriages adopts u-type structure, whose stiffness is improved, and also ensures the load capacity. 3. In terms of the comprehensive performance of the weight , bearing capacity, rigidity strength, stress strain and energy conservation and emission reduction, this paper analyzes and compares the differences between the traditional slag carriages and the optimal design carriages.

Key words: slag car carriages; light weight; optimum structural design; Equal strength thickness replacement; high-strength steel; U-type carriages

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 轻量化分类 1

1.3 国内外研究现状 2

1.3.1 国内研究现状 2

1.3.2 国外研究现状 2

1.4 本文研究内容 3

第2章 对标矩形车厢结构介绍及分析 4

2.1 渣土车整车结构及参数 4

2.2 对标矩形车厢的组成及特点 5

2.2.1 对标矩形车厢前挡板总成及特点 5

2.2.2 对标矩形车厢后挡板总成及特点 6

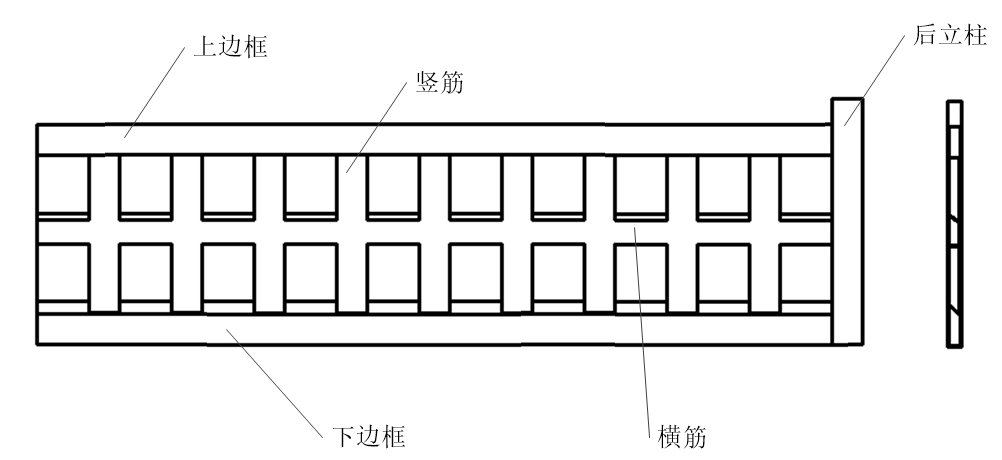

2.2.3 对标矩形车厢侧挡板总成 7

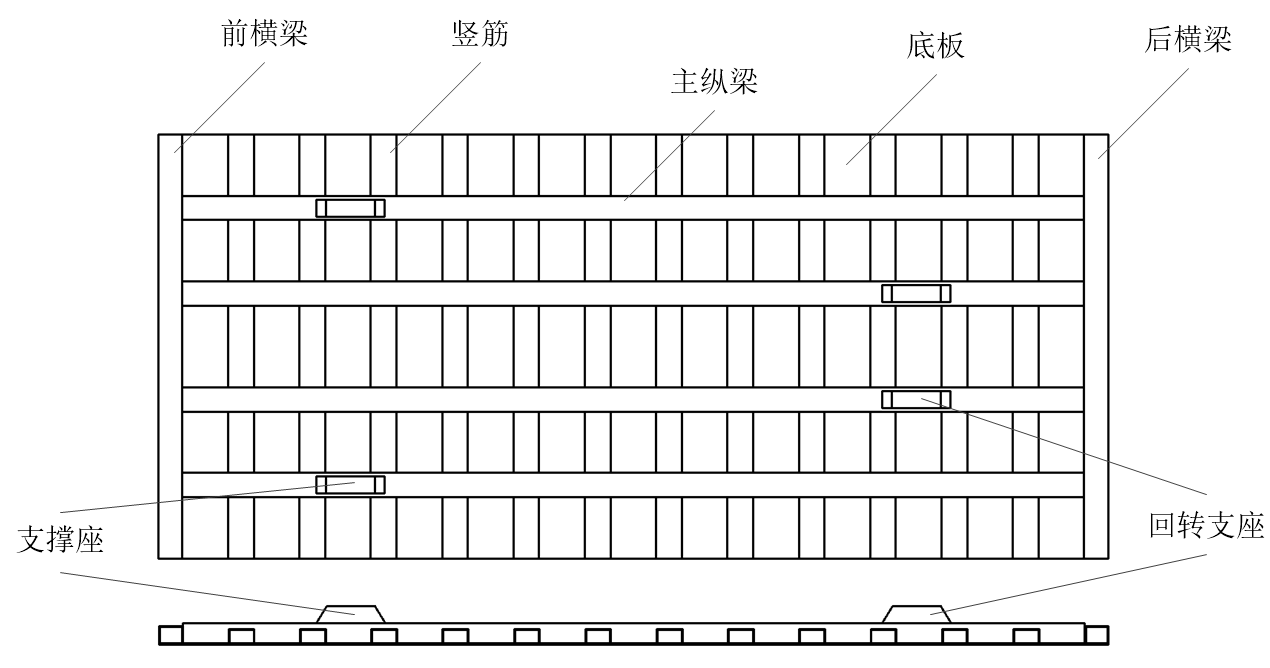

2.2.4 对标矩形车厢底板总成 8

第3章 对标矩形车厢模型的建立 9

3.1 对标矩形车厢建模的预处理和模型建立 9

3.3 典型工况的选取和受力分析 11

3.3.1 车厢整体的受力分析 11

3.3.2 车厢各总成的受力分析 12

第4章 U型高强度钢车厢模型的建立 13

4.1 高强度钢板板厚等代设计计算公式的推导 13

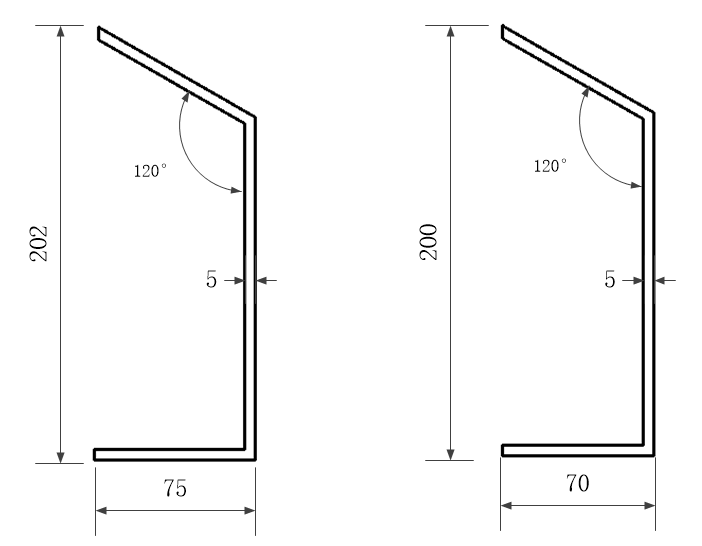

4.2 U型车厢各总成的设计 14

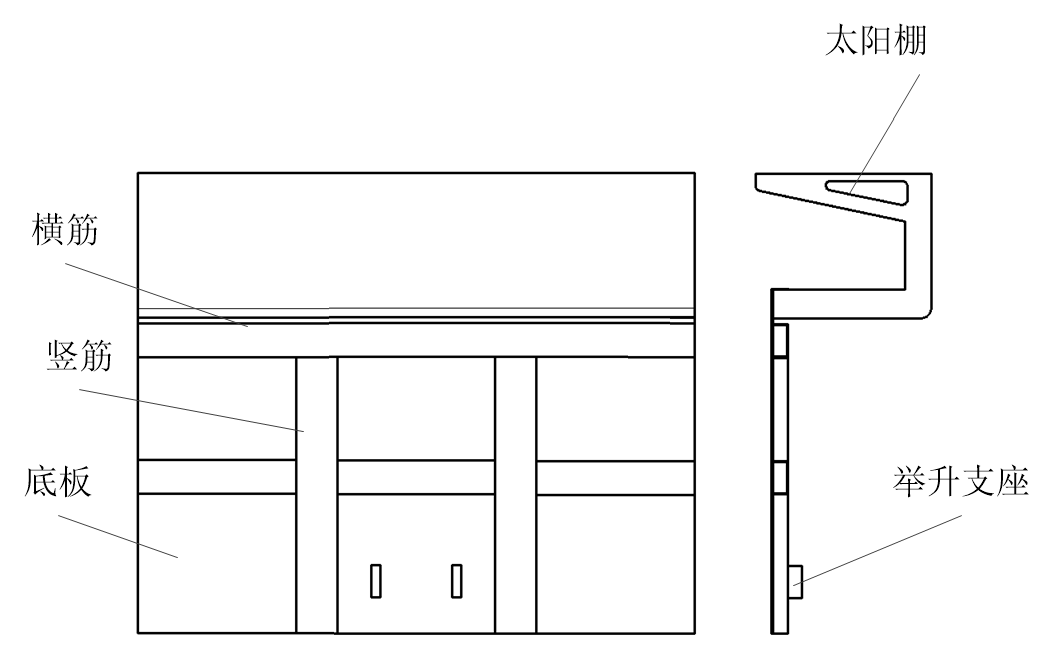

4.2.1 车厢侧挡板总成的设计 14

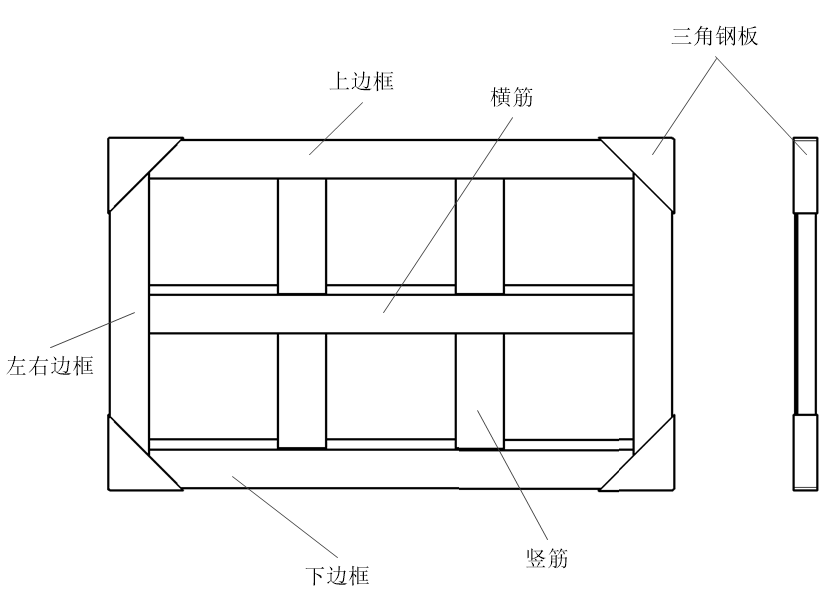

4.2.2 车厢底板总成的设计 15

4.2.3 车厢前挡板总成的设计 16

4.2.4 车厢后挡板总成的设计 17

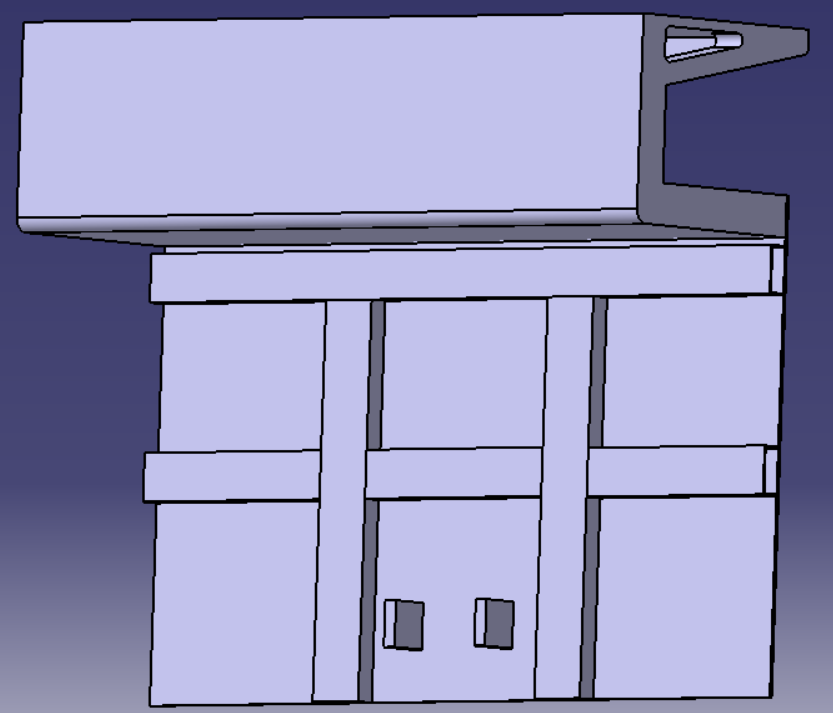

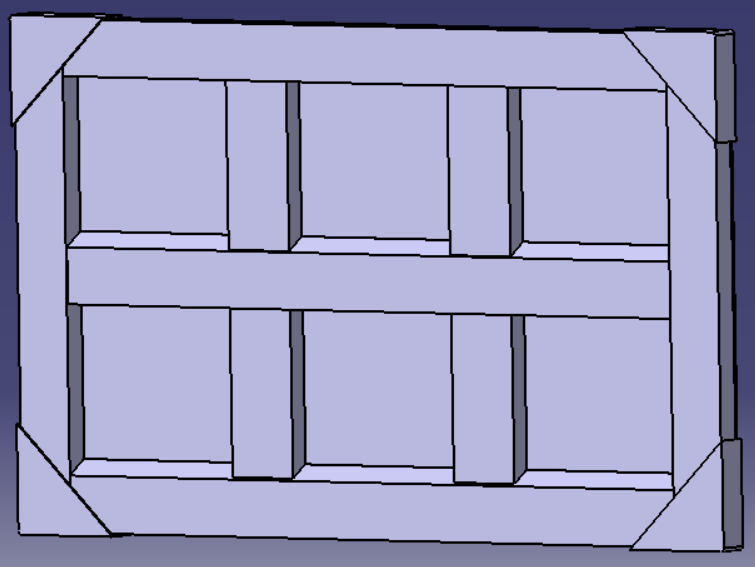

4.3 建立U型高强度钢车厢模型 18

4.4 U型车厢受力分析 19

4.4.1 U型车厢整体的受力分析 19

4.4.2 U型车厢各总成的受力分析 20

4.5 对标矩形车厢与U型车厢模型的比较 21

第5章 两种车厢的有限元分析 22

5.1 车厢有限元分析前处理 22

5.1.1 车厢模型的导入与划分网格 22

5.1.2 车厢载荷的施加和约束条件 23

5.2 车厢在满载工况下的有限元分析和比较 24

5.2.1 车厢的总变形量比较 24

5.2.2 车厢的应力比较 26

5.2.3 车厢的应变比较 29

5.3 车厢在满载举升瞬间的有限元分析和比较 31

5.3.1 前挡板的总变形量比较 31

5.3.2 前挡板的应力比较 32

5.3.3 前挡板的应变比较 33

5.4 两车厢总变形、应力应变对比总结 34

第6章.结论 35

参考文献 35

致 谢 36

第1章 绪论

1.1研究背景及意义

在经济高速发展、资源短缺、能源危机和环境保护的多重压力下,人们对汽车的能耗、操纵性能和成本提出了更高的要求。有研究表明,汽车车身约占汽车总质量的30%,空载情况下约70%的油耗用在车身质量上,汽车车重每减轻10%可节省燃油3%~7%[1-2]。车辆每减轻自重2.25kg,可减少废气排放20kg[3]。因此,降低车辆的质量,从而降低油耗,提高车辆运输的经济性,将成为追求轻量化的共同目标。

对于汽车的轻量化,主要有以下五方面优点:

- 钢材资源的节约。在重型汽车的用材中,钢铁所占比例高达80%以上,因此降低钢铁的使用量成为降低车辆制造成本的直接因素,也将为其他产品的制造节约更多的钢铁。

- 石油资源的节约。有研究表明,汽车车身约占汽车总质量的30%,空载情况下约70%的油耗用在车身质量上,汽车车重每减轻10%可节省燃油3%~7%。因此车辆的轻量化将间接降低对石油资源的消耗。

- 保护自然环境。有研究表明,车辆每减轻自重2.25kg,可减少废气排放20kg。因此车辆的轻量化可以降低对环境的污染。

- 提高车辆的操控稳定性。由于车辆惯性、转动惯量的存在,整车质量的降低将使车辆在加速、制动、转向稳定性等方面的性能得到改善。同时也为降低噪声和振动创造了条件。

- 运输和路面维护成本的降低。由于公路、桥梁限重机制的存在,降低整车质量将提高载荷质量,提高了运输效率,间接降低了运输成本。车辆的轻量化也降低了车辆对路面的损坏程度,从而降低了公路桥梁的维护成本。

由此可见,由于汽车的轻量化,汽车的操控稳定性和冲撞安全性得到了提升,也降低了材料的使用量,节约资源,降低材料采购成本。渣土车是自卸车改装而来的重型卡车,车厢质量占整车质量的比重较大,据中华人民共和国国家统计局2017统计年鉴统计,截止2016年,我国重型卡车保有量约为62万辆[4]。由此可见,若对渣土车车厢进行轻量化结构设计,使用质量更轻、强度和抗腐蚀性更高、易于加工的轻量化材料,将在汽车操纵性、减缓能源消耗、减少尾气排放、环境的保护、节能减排、运输和路面维护成本等方面具有重大意义。

1.2轻量化分类

目前自卸车车厢轻量化主要从车厢材料的选择和车厢结构的优化设计这两个方面入手。材料方面,主要是在保证车厢承载质量、车厢刚度强度等基本性能参数不变的情况下,通过选择轻量化材料代替原有材料来实现轻量化目标。在车厢结构优化设计方面,主要是在保证车厢承载能力、刚度强度等性能基本不变的情况下,通过改变车厢的结构形状来达到车厢轻量化目的。

因此本文结合两种主要的车厢轻量化方法,在对标矩形车厢的基础之上,对车厢的材料,结构方面进行设计。材料使用NM450、Q690D高强度钢代替传统钢材,车厢结构采用U型结构,在材料、结构两方面共同作用,从而达到渣土车车厢轻量化目的。

1.3国内外研究现状

1.3.1国内研究现状

国内当前高强度钢在重型渣土车车厢上的应用处于起步阶段[5],国内对标矩形车厢一般选用Q235或Q345钢板,其特点是钢板厚,屈服应力较低,车厢截面一般为矩形,质量较大,且各挡板总成有很多加强筋维持车厢的刚度强度。抗冲击能力较差,限制运输量的同时也加大了燃油消耗,与车辆轻量化的大趋势有所偏离。

针对此情况,孙凌玉等人在板厚计算上着重研究,精确计算在保证车厢使用性能的前提下的最小板厚,通过减少材料冗余厚度来达到轻量化的目的[6];东北大学轧钢技术及连轧自动化国家重点实验室开发了屈服应力为600Mpa的新型超高强度车厢板,代替了传统的Q345板材,通过材料的替换实现减重20%左右[7]。严永攀,马力,范世斌,高金玲等人以板壳理论为基础,对大吨位自卸车高强度钢板等代设计问题进行研究,推导出高强度钢板强度等代板厚公式,为车厢轻量化材料替换时车厢板件厚度的确定提供了依据[8]。

陈守艳研究总结了当前常见U型车厢的几种结构形式和结构特点,提出相对于对标矩形车厢,U型车厢拥有质量轻、承载能力强、重心低、可延长轮胎使用寿命等优点[9]。伍浩明等人在自卸车货箱轻量化方案的可行性探讨中提出,虽然U型车厢在抗冲击性能、重量、减少加强筋的使用、节油、焊接制造难易程度等方面相对于对标矩形车厢具有明显优势,但这些优点需要以钢板的高强度和高韧性为前提,否则车厢将会经不起渣土、货物的冲击,从而出现永久性变形[10-12 ]。为本文的车厢设计提供了参考。

1.3.2国外研究现状

车辆的轻量化在国外也得到了相当大的重视,汽车制造大国日本提出了“以克为单位减轻汽车质量”的设计理念[10]。在欧美国家,自卸车厢较多的使用HARDOX耐磨材料,其截面为U型(半弧形),车厢侧板和底板几乎没有使用加强筋。相对于传统欧洲自卸车使用的16Mn材料,HARDOX材料的屈服应力是其3倍以上。根据国外生产厂家反馈,在使用HARDOX材料后,车厢质量至少减少了30%[12]。

在车架的轻量化优化分析过程中,车架的轻量化就是在满足刚度强度、耐久度、NVH性能、模态频率设计指标下满足质量最轻原则,这是车架轻量化发展初期最重要最有效的设计[14-16]。在汽车结构轻量化设计方面,RJ.Yang和C.J.Chen结合实际情况分析计算,得出以刚度最大化为约束的结果比以应力最小化为约束的结果更具有实际的参考价值,为汽车轻量化使用何种约束条件提供了参考依据[10]。随着计算机技术的迅猛发展,计算规模和计算量已经不再是困扰研究速度的主要问题,J-K .Shin , K-H .Lee ,S-1.Song 和 G.-J. Park等人运用拓扑优化与尺寸优化、形状优化相结合的优化策略,对轿车车门内板进行了结构优化,成功使车辆前门内板的质量下降了8.72%[14],计算机辅助分析(CAE)将对汽车轻量化设计的发展起到越来越重要的作用。

1.4本文研究内容

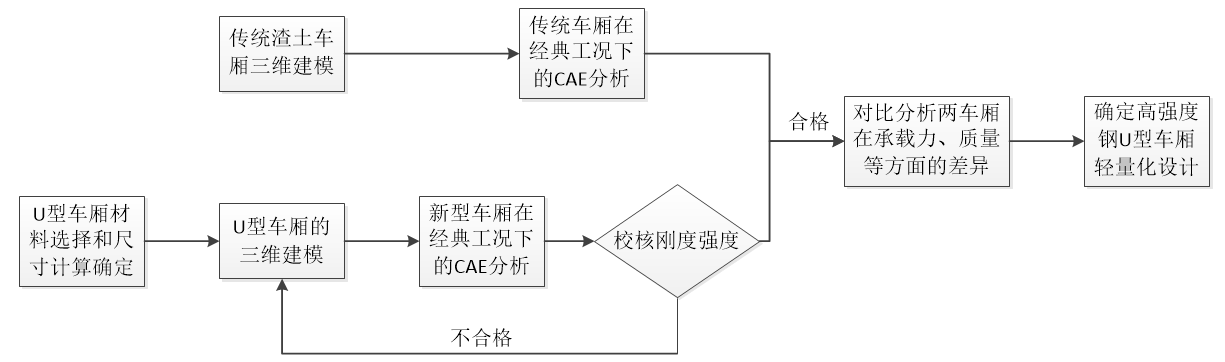

本文的研究内容以及研究过程如图1.1所示。

本文的研究内容以及研究过程如图1.1所示。

图1.1本研究流程图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。