复合材料翼盒结构力学性能代理模型研究毕业论文

2020-04-08 13:28:32

摘 要

复合材料层合结构在飞机、航天等领域具有较广泛的应用,在保证强度和屈曲稳定性条件下实现轻量化是设计的主要目标。用有限元方法进行强度和屈曲分析计算量较大,严重影响设计优化的计算效率;建立材料铺层参数向屈曲因子的映射函数(或称为代理模型),能较好地克服这一困难。本课题目标是对简化的飞机翼盒结构,建立屈曲临界载荷因子λ对材料铺层参数的代理模型,代理模型类型主要是径向基函数RBF。

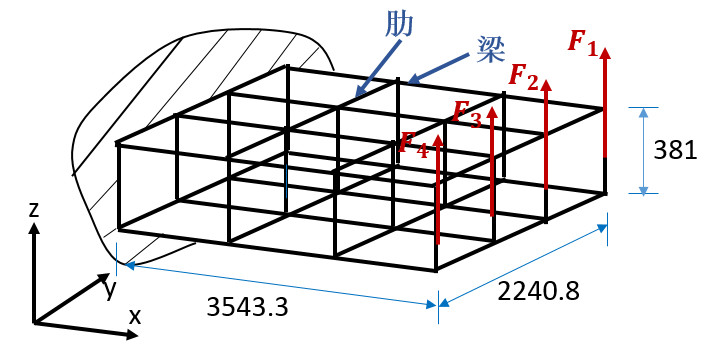

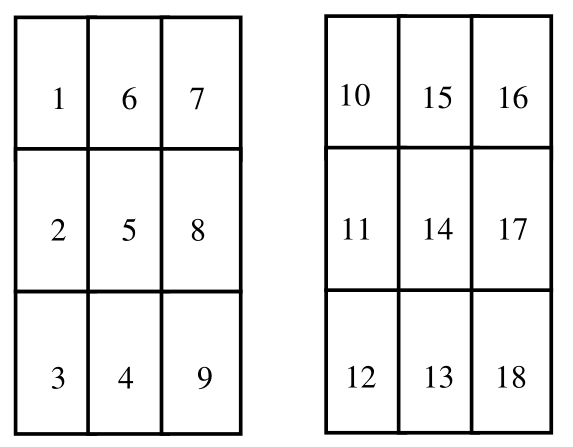

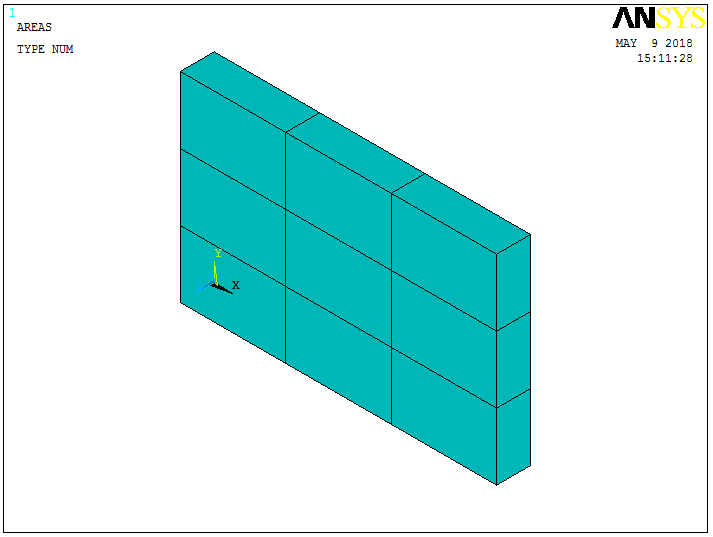

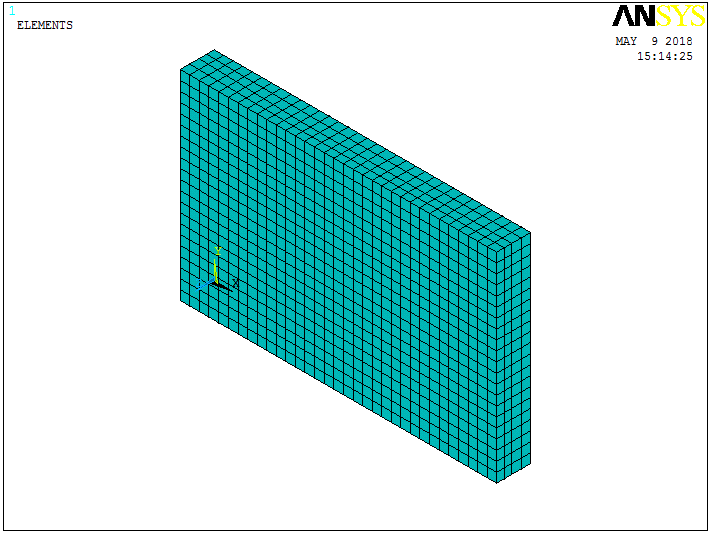

本文将铺层参数和复合材料各预定角(0、90、45和-45度)的铺层数作为设计变量,建立了简化翼盒结构模型的有限元模型,首先采用ANSYS静力分析计算出在初始设计变量下的翼盒模型的最大应变,再用屈曲分析得出第一阶屈曲模态。根据初始设计变量设计DOE正交试验,编写有限元分析过程的APDL程序,采用*DO-*ENDDO和*IF-THEN-*ENDIF命令自动循环输出正交采样点的屈曲模态。最后,通过正交试验获取的样本数据,利用MATLAB工具箱中的函数建立RBF神经网络预测模型,画出各个设计变量与屈曲模态λ映射图,并且分析了预测模型与实验数据之间的误差。

关键词:复合材料;有限元分析;正交实验;RBF代理模型

Abstract

Composite laminated structures have a wide range of applications in the fields of aircraft and aerospace, etc. The main objective of the design is to achieve light weight under the condition of ensuring strength and buckling stability. The finite element method is used for strength calculation and buckling analysis, which seriously affects the calculation efficiency of design optimization. Establishing a mapping function (or called an agent model) of material ply parameters to buckling factors can overcome this difficulty. The goal of this project is to establish a proxy model for the parameter of buckling critical load factor λ to the material of the aircraft wing box structure. The agent model type is mainly radial basis function RBF.

In this paper, the ply parameters and the ply number of the composite materials at each predetermined angle (0, 90, 45, and -45 degrees) are used as design variables. A simplified finite element model of the wing box structure is established. The static analysis is used to obtain the initial value. The maximum strain of the design variables, and then use the buckling analysis to obtain the first-order buckling mode. The DOE orthogonal test was designed based on the initial design variables, the APDL program of the finite element analysis process was programmed, and the buckling modes of the orthogonal sampling points were automatically output by using the *DO-*ENDDO and *IF-THEN-*ENDIF commands. Finally, through the sample data obtained from the orthogonal test, the RBF neural network prediction model was established using the toolbox function of MATLAB. The map between each design variable and the buckling modal λ were drawn, and the errors between the prediction model and the actual experimental data were analyzed.

Key Words:Composite materials;Finite element analysis,;Orthogonal experiment,;RBF agent model

目 录

摘 要 I

Abstract II

第一章 绪论 1

1.1研究背景及意义 1

1.2研究现状 1

1.2.1复合材料的应用现状 1

1.2.2复合材料结构的优化设计研究现状 3

1.3 本文的主要研究内容 4

第二章 复合材料经典层压理论及刚度矩阵构建 5

2.1复合材料层压板概述 5

2.2本构刚度矩阵构建 8

第三章 飞机翼盒有限元屈曲分析 11

3.1 飞机翼盒模型概述 11

3.2翼盒建模及有限元分析 12

第四章 DOE正交实验与APDL参数化设计 17

4.1正交试验概述 17

4.1.1正交实验的原理及特点 17

4.1.2正交表 17

4.1.3设计正交试验的方法 18

4.2飞机翼盒屈曲分析正交试验设计 18

4.3 APDL参数化概述 21

4.4 飞机翼盒有限元分析的参数化 22

4.4.1 初始设计变量的有限元分析参数化 22

4.4.2 正交试验的参数化及输出 24

第五章 构建RBF映射函数 27

5.1 RBF神经网络 27

5.2 RBF神经网络在matlab中的实现 28

5.3 画RBF神经网络映射函数图 29

5.4 误差分析 32

第六章 经济性与环保性分析 33

6.1 经济性分析 33

6.2环保性分析 33

第七章 总结与展望 34

7.1 全文总结 34

7.2 工作展望 34

参考文献 35

致 谢 37

第一章 绪论

1.1研究背景及意义

在航空结构设计中,飞机结构的性能对结构的重量非常敏感,正所谓小质量决定大性能。为了满足其制作成本低、航行时间长、过载量大和机动性能高的要求,只能尽量地减低结构重量,所以,减轻飞行器结构的质量一直都是飞机设计师们追求的目标。复合材料用于飞行器设计使用,与传统金属材料相比有很多优良的特性,比如强度比高、比模量高、容易整体成型加工、力学性能可设计性和隐身等。由于这些优良特性,复合材料结构的应用在飞机、航天等领域越来越广泛。因此,在结构上满足强度和屈曲稳定性的要求前提下,应该尽量实现轻量化。

对复合材料结构分析的主要方法是有限元方法,但是有限元方法的强度和屈曲分析计算量较大,严重影响设计优化的计算效率。而建立材料铺层参数向屈曲因子的映射函数(或称为代理模型),能够直接从映射函数中得到某一铺层参数对应的屈曲因子的数值,避免了有限元分析的大量计算,从而较好地克服这一困难。

1.2研究现状

1.2.1复合材料的应用现状

复合材料在飞行器上的应用经历了从小比例到大比例,由次要承力结构到主要承力结构上转变的过程。在20世纪70年代,美国的军用飞机上的复合材料基本都用在尾翼、舱门以及舵面等次要承力结构上,并且其总质量占比不到整个飞机结构质量的10%。但是到了20世纪90年代,复合材料应用在了很多先进飞机的机身、机翼、尾翼和部分的梁框上,其使用总量的占比达到20%及以上。进入21世纪以来,复合材料应用在航空领域取得了很大的进展。于2007年试飞成功的波音B-787飞机上,该飞机的机身和机翼结构均使用了复合材料,如图1.1为机翼特写照和图1.2为该机机身照片,在该飞机上,复合材料的使用量占比达50% [1]。该飞机上成功开发和应用了复合材料,标志了铝合金材料正在被复合材料所取代,复合材料成为了飞机主结构的首选材料,为航空复合材料工业发展树立了新的里程碑[2]。

图1.1 波音B-787机翼局部特写

图1.2 波音B-787机身照

在复合材料的使用上,波音787极为重要的结构中央翼盒在试验中出现了一次压弯现象,如图1.3所示。其发生的原因尚无明确的解释,但是可以确定的是,波音公司对于该翼盒的软件分析结果与试验结果并不一致。复合材料的各向异性的特征使得其力学特征受到很多因素的综合影响,在分析计算中有很多不确定的因素,这使得复合材料的设计难度增加。

图1.3 波音787中央翼盒压弯现象

而在我国,自主研发并使用复合材料的航空结构比较少见。2012年7月,在辽宁沈阳成功试飞了“雷鸟”号无人机,如图1.3所示,该无人机是我国第一架全碳纤维复合材料无人机。2017年5月,我国自主研发的C919型客机试飞成功,该型飞机如图1.3所示。复合材料在该飞机上也有一定量的使用,但与国外飞机相比,比例相差很大,质量占比达到整机的12%。国内复合材料在航空领域的应用研究还不成熟,需要科研人员及机构投入大量的精力和经费[12]。

图1.3 雷鸟号无人机

图1.4 国产C919客机

1.2.2复合材料结构的优化设计研究现状

对于飞机设计师们来说,永远追求的目标是,满足飞机的各项飞行任务需要前提之下,尽量地降低飞机质量。随着复合材料在飞行器上的使用越来越广泛,复合材料的优化设计对减小飞行器的质量意义也十分重大。复合材料结构与金属材料结构设计的有很多不同之处,其主要的体现是在复合材料的可设计性上,而复合材料的可设计性主要体现在充分利用复合材料铺层各向异性的特性和结构的层压特性,通过优化设计选取最佳铺层角、铺层百分比、铺层厚度和铺层顺序,以得到满足性能要求的最佳结构[3]。

复合材料结构的优化设计涉及到多个领域的知识,如优化方法、数学建模、力学建模和数值解技术等,复合材料结构优化的最终目标是把结构设计得更加合理、成本更低、工艺性更好并且更加安全可靠。当前,对复合材料的结构优化设计主要包括板壳结构屈曲的优化设计、复合材料结构强度优化与多级优化设计、夹层结构屈曲优化设计、板壳结构可靠性的优化设计和板壳结构动态特性的优化设计等五方面的优化设计[4]。

为了探索复合材料的优化设计方法,国内外学者做了一系列的研究。Mike[5]首先引入了用铺层参数描述铺层方式的方法,将层合板的弹性性能描述成单层材料性能与铺层参数乘积的形式,为层合板的优化提供了新的思路。Dianzi Liu[6]通过研究复合材料刚度矩阵的刚度不变量和材料屈曲因子,对复合材料飞机翼盒进行了优化设计。柴红普[4]用软件OptiStruct分了三个阶段对飞机的复合材料翼面进行了优化设计。

综合以上的研究发现,对于结构简单的复合材料结构可以通过力学理论来计算,但是对于复杂的结构是难以采用结构力学理论来计算的,所以现有的复合材料的优化设计都是结合有限元来进行的。由于复合材料有很多设计变量,有时可达几万个,而且随着铺层数目和有限元分析中网格密度的增大而急剧增加,造成了优化求解起来很困难,即使使用有限元方法计算规模也是非常大的,如果能构建铺层参数向屈曲因子的映射函数,能够提高优化设计的分析效率,避免不必要的计算。

1.3 本文的主要研究内容

本文对简化的翼盒模型用有限元方法进行屈曲分析,再用得到的屈曲分析数据建立材料铺层参数向屈曲因子的映射函数。主要的研究工作包括有以下几个方面:

(1)建立简化飞机翼盒结构的CAD模型;

(2)在Ansys系统中建立线性静力分析和屈曲分析有限元模型;

(3)用APDL脚本程序控制材料铺层参数变化,对不同铺层参数计算上述性能指标

(4)在MATLAB中对分析结果数据构建代理模型,显示其可视化图形。

第二章 复合材料经典层压理论及刚度矩阵构建

2.1复合材料层压板概述

复合材料是指人们用先进的技术将两种或两种以上不同材料组合而成的新型材料。通过物理或化学的方法,在宏观上组成具有新性能的材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。复合材料与一般材料的简单组合有本质的区别,它不仅能保持纤维、基体两大组分材料本身的特点,还能通过不同组分材料性能的复合效应而获得原组分材料所不具备的新的优异性能,更为重要的是,可以通过选择不同的纤维增强方式对材料的性能进行设计。

复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。按其结构特点又分为:①纤维复合材料。将各种纤维增强体置于基体材料内复合而成。如纤维增强塑料、纤维增强金属等。②夹层复合材料。由性质不同的表面材料和芯材组合而成。通常面材强度高、薄;芯材质轻、强度低,但具有一定刚度和厚度。分为实心夹层和蜂窝夹层两种。③细粒复合材料。将硬质细粒均匀分布于基体中,如弥散强化合金、金属陶瓷等。④混杂复合材料。由两种或两种以上增强相材料混杂于一种基体相材料中构成。与普通单增强相复合材料比,其冲击强度、疲劳强度和断裂韧性显著提高,并具有特殊的热膨胀性能。分为层内混杂、层间混杂、夹芯混杂、层内/层间混杂和超混杂复合材料。

复合材料的成型方法按基体材料不同各异。树脂基复合材料的成型方法较多,有手糊成型、喷射成型、纤维缠绕成型、模压成型、拉挤成型、RTM成型、热压罐成型、隔膜成型、迁移成复合材料电缆支架型、反应注射成型、软膜膨胀成型、冲压成型等。金属基复合材料成型方法分为固相成型法和液相成型法。前者是在低于基体熔点温度下,通过施加压力实现成型,包括扩散焊接、粉末冶金、热轧、热拔、热等静压和爆炸焊接等。后者是将基体熔化后,充填到增强体材料中,包括传统铸造、真空吸铸、真空反压铸造、挤压铸造及喷铸等、陶瓷基复合材料的成型方法主要有固相烧结、化学气相浸渗成型、化学气相沉积成型等。

复合材料的主要应用领域有:①航空航天领域。由于复合材料热稳定性好,比强度、比刚度高,可用于制造飞机机翼和前机身、卫星天线及其支撑结构、太阳能电池翼和外壳、大型运载火箭的verton复合材料壳体、发动机壳体、航天飞机结构件等。②汽车工业。由于复合材料具有特殊的振动阻尼特性,可减振和降低噪声、抗疲劳性能好,损伤后易修理,便于整体成形,故可用于制造汽车车身、受力构件、传动轴、发动机架及其内部构件。③化工、纺织和机械制造领域。有良好耐蚀性的碳纤维与树脂基体复合而成的材料,可用于制造化工设备、纺织机、造纸机、复印机、高速机床、精密仪器等。④医学领域。碳纤维复合材料具有优异的力学性能和不吸收X射线特性,可用于制造医用X光机和矫形支架等。碳纤维复合材料还具有生物组织相容性和血液相容性,生物环境下稳定性好,也用作生物医学材料。此外,复合材料还用于制造体育运动器件和用作建筑材料等。

目前,应用在航空航天领域的复合材料有多种。在无特别说明的情况下,本文的所采用的复合材料是指“T300/N5208”型混合物,其材料参数见表2.1所示。

表2.1 石墨环氧 T300/N5208 材料性能

材料属性 | 大小 |

纤维方向的杨氏模量 | 127.56GPa |

截面方向的杨氏模量 | 13.03GPa |

剪切模量 | 6.41GPa |

泊松比 | 0.3 |

材料密度ρ | 1577.76kg/ |

层厚t | 0.127mm |

纤维方向上的许用应变 | 0.08 |

截面方向上的许用应变 | 0.029 |

许用剪切应变 | 0.015 |

安全系数 | 1.5 |

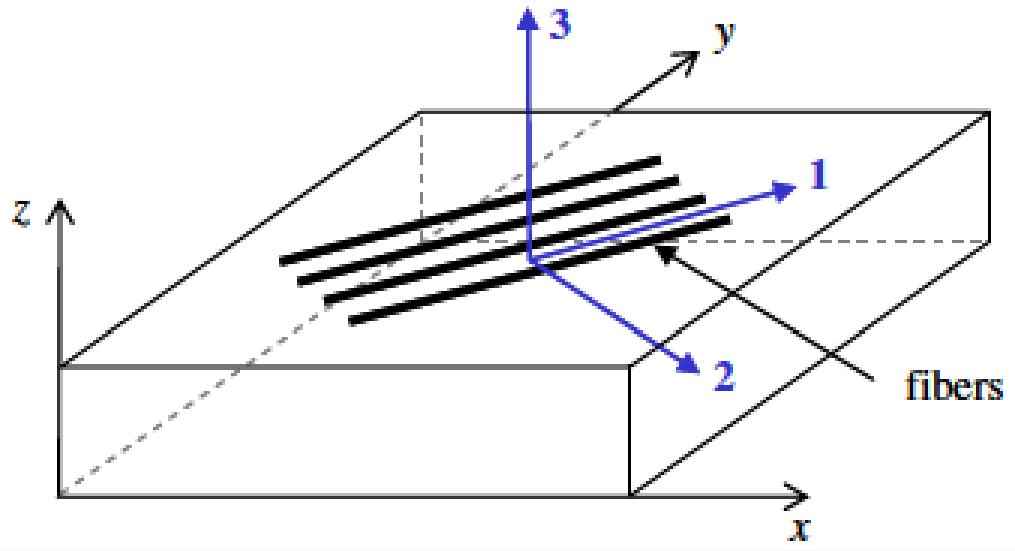

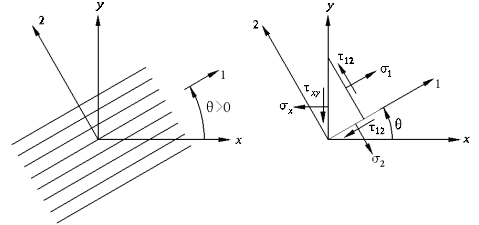

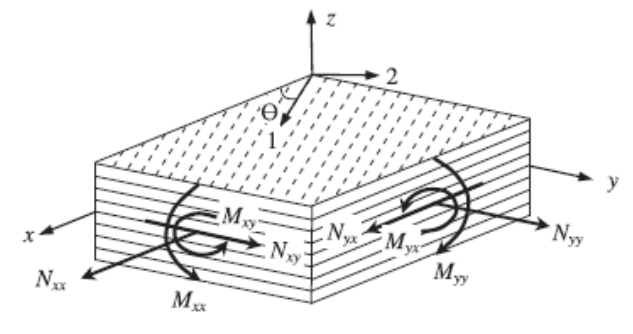

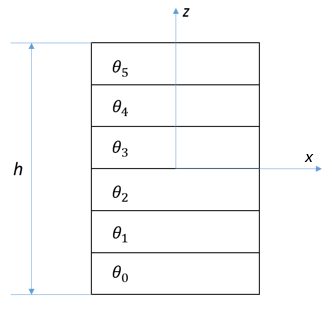

复合材料层压板由铺层或单层片构建而成,将铺层或单层片进行堆叠即可形成层压板。如图2.1所示,层压板的主方向用“x”表示,垂直于主方向用“y”表示,厚度方向用“z”表示;在单层板中,纤维方向用“1”表示,纤维的截面方向用“2”表示,沿单层板的厚度方向用“3”表示。对于每一铺层,其纤维的方向与材料主方向之间的夹角即为该铺层的方向角θ(单位为“°”,-90°≦θ≦90°),如图2.2所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。