压缩机前端盖挤压铸造模具设计及成形数值模拟毕业论文

2020-04-08 13:28:42

摘 要

目前模具技术比较成熟,模具产品被广泛的用到各行各业,对于金属部件的加工主要是通过压铸成型出来,有着比较好的工艺性能,而挤压铸造的使用非常的广,能够满足对于各种复杂结构外形的金属产品加工,成型的形象比较好,有着非常高的生产效率,并且铸件的切削性能以及刚硬度都比较优良。

本次毕业设计的零件是汽车空调压缩机前端盖,是一种耐压、气密性零件,十分适合采用挤压铸造的铸造方式生产。由于挤压铸造应用实例较少,本次设计结合目前的各种压铸模具结构,并且分析部件的尺寸精度以及产品外形,综合考虑确定一个合理的结构,依此选择相应的液锻机,并且完成对成型部件以及浇注系统设计,确定合理的顶出机构,完成图纸的绘制,并且对模具进行开合模运动仿真。

关键词:挤压铸造;汽车空调压缩机前端盖;动画仿真

Abstract

At present, mold technology is more mature, mould products are widely used in all walks of life. The processing of metal parts is mainly formed by die-casting, with good technological performance, and the use of extrusion casting is very wide, which can satisfy the processing of various complex structure and shape of metal products. It has a very high production efficiency, and the cutting performance and rigidity of the castings are excellent.

The part of this graduation design is the front cover of the automobile air conditioner compressor. It is a kind of pressure resistant and airtight parts. It is very suitable for the production of the squeeze casting. Because of the less practical application examples in the squeeze casting, this design combines the present various die casting die structures, analyses the size accuracy of the components and the shape of the products, comprehensively considers a reasonable structure, selects the corresponding hydraulic forging machine, and completes the design of the forming parts and the gating system, and determines the reasonable top out. The mechanism completes the drawing and carries out the open die movement simulation for the die.

Key Words:Squeeze casting; automobile air conditioning compressor front cover; animation simulation

目录

第1章 绪论 1

1.1 挤压铸造及其特点 1

1.2挤压铸造工艺的发展 1

1.3 挤压铸造设备的发展 2

1.4课题研究目的意义及内容 3

1.4.1课题研究目的意义 3

1.4.2课题研究主要内容 3

第2章成型方案确定 4

2.1 铸件结构分析 4

2.2 挤压铸造工艺参数的选择 5

2.2.1 充型速度 5

2.2.2 浇注温度 6

2.2.3 模具预热温度 6

2.3 分型面的选择 6

2.4型芯型腔排布方式确定 8

2.5浇注系统的确定 8

2.6排溢系统的确定 12

第3章液锻机的选择 15

3.1液锻机的分类 15

3.2 最大注射量确定 15

3.3 液锻机的选择 16

3.4 锁模力校核 16

第4章模具结构设计 18

4.1成型零件设计 18

4.1.1型腔尺寸计算 18

4.1.2型芯尺寸计算 18

4.2推出机构的设计 19

4.2.1 推出机构的分类及选择 19

4.2.2推出部位的选择 20

4.3.3 推出力的计算 20

4.3.4 推杆尺寸及数量的确定 21

4.4 模架的确定 21

4.4.1 模具各部分尺寸确定 21

4.4.2 模架各尺寸校核 21

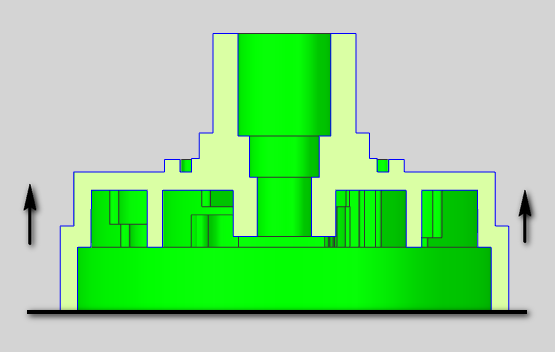

4.5 模具结构及工作原理 22

4.5.1 模具结构 22

4.5.2 模具工作原理 22

第5章基于Solidworks软件的模具动画仿真 24

5.1 开合模动画仿真 24

5.2 爆炸图 26

第6章 工程报价 27

6.1 模具报价计算方法 27

6.1.1 经验计算法 27

6.1.2 材料系数法 27

6.2 模具报价计算 28

第7章总结 29

参考文献 30

致谢 32

第1章 绪论

1.1 挤压铸造及其特点

挤压铸造是种铸造工艺,液态模锻是它的另一个名字,是一种将金属液或半固态金属压射入模具内,利用液锻机在持续施加的静压力,使金属发生高压凝固和少量塑性变形的工艺方法。挤压铸造具有以下多个特点:

(1)铸件的力学性能较高,甚至接近同合金锻件的力学性能。固-液区在静压力作用下会发生强制性的补缩,由于压力作用,铸件内部气孔、缩松和缩孔等缺陷基本消除,由于持续的静压力,金属会以较快的速度结晶凝固,由此得到的铸件的致密性高,力学性能优良。

(2)已凝固的金属在最终成形的过程中,由于液锻机给予的持续压力是多向且均匀的,所以通过这种方式得到的铸件相对于传统铸造方式具有更好的表面粗糙度和尺寸精度。

(3)挤压铸造的材料适用性比较广。由于在充型凝固的过程中,金属液始终处于均布静压力下,所以对合金的铸造性能要求不高,适用于多种合金。

(4)挤压铸造相对于传统铸造方式更加容易实现生产自动化,特殊的系统可以改善工作环境。挤压铸造对工人的劳动强度要求也不高,但是产品精度高,经济效益好,与此同时也大大提高了生产效率。

1.2挤压铸造工艺的发展

液态模锻起源于1937年,在前苏联问世。我国从1958年开始接触发展液态模锻工艺的研究工作,初期由于一直摸索发展,所以进展较慢。到了20世纪70年代后,我国一些知名院校以及科研机构相继对这项工艺技术展开了研究,自此我国液态模锻工艺技术开始了快速的发展,在这一时期,挤压铸造技术已经开始投入生产应用中。80年代后,我国挤压铸造产业开始了飞速发展阶段,开始大量应用于各种产品生产,在某些领域甚至一度领先国际水平。到了90年代后,随着摩托车产业的发展,挤压铸造技术进一步发展,已经可以生产许多外观尺寸复杂但力学性能优良的铸件,仅铝轮毂就具备了年产300万只的能力。近年来,虽然挤压铸造设备数量受到市场影响,下降到了一百多台,但是挤压铸造技术却得到了迅速的发展,其中以下几个方面的成果显著:

- 双重挤压铸造工艺。双重挤压铸造工艺结合了直接和间接挤压这两个传统挤压铸造工艺。双重挤压铸造采用间接挤压法成形毛坯、直接挤压法压实铸件的工艺流程,这样铸造出的铸件相对于以前具有更好的尺寸精度和质量。

- 挤压铸件热处理技术的发展。在挤压铸造技术发展初期,实际生产中,在固溶处理阶段经常出现“起泡”缺陷,这就会对热处理造成严重影响。为此人们对这个问题进行了大量研究,成功解决了这个问题。

- 半固态挤压铸造技术。半固态加工是目前主流研究方向,通过这项技术生产出的铸件力学性能优良但同时具备较好的经济效益。

- 计算机技术的应用。计算机技术可以对对挤压铸造过程进行数据模拟(CAE)以得到优化的工艺参数和模具设计,建立了挤压铸造模具设计的专家系统和标准件图库,这样就能够进行挤压铸造模具的虚拟和智能设计[5]。

总而言之,由于挤压铸造技术的起步时间相较于其他铸造技术较晚,理论还在不断创新、体系还有待完善,所以挤压铸造技术在实际生产中仍旧存在许多不足之处。即使挤压铸造技术集中了铸、锻成形的优势,在节约能源提升经济效益方面有巨大优势,但是挤压铸造技术取代传统铸造技术还有一段距离。随着挤压铸造技术的发展和计算机技术加深应用,可以预见理论和实践的结合将越显紧密,计算机技术的发展将大大推进仿真实践的进程,未来铸件从设计到实际批量生产的过程将会越来越短,挤压铸造也会取代越来越多零件的传统铸造方式。

1.3 挤压铸造设备的发展

早期的挤压铸造大多采用摩擦压力机以直接挤压的方式,后来逐渐改用通用油压机和普通型挤压铸造机。20世纪80年代后,由于下顶式间接挤压铸造方式的普及,本宇部公司开发出VSC和HVSC系列液锻机,这让挤压铸造机的水平得到了很大的提升,挤压铸造业也因此得到了极大的发展。

20世纪90年代以后,挤压铸造机的发展呈现出多向化的趋势:

①通过使用PLC控制设备和自动化输液技术的应用,东芝公司的DXV立式机和DHXV卧式机为代表的新一代挤压铸造机。

②由于瑞士布勒公司以及其后多家欧美公司开发出了实时控制系统的技术,卧式压铸机也得以实现挤压铸造。

③随着半固态铸造技术的发展和完善,发展出现了一些能够实现半固态挤压铸造的设备。

在我国,虽然拥有一百多台挤压铸造设备,但是其中大部分都是在液压机或者压铸机的基础上改装的,少部分专用设备还是国外进口的,并且进口设备还比较落后无法生产复杂的大零件。这一现象就造成了我国应用挤压铸造工艺的水平比较落后,而想要发展挤压铸造工艺的实际应用,我国必须研发并生产出自己的先进的专用挤压铸造设备。而挤压铸造工艺作为一种先进的铸造工艺,相较于传统铸造技术具有很大的技术优势,随着国内外市场需求高档有色金属铸件,挤压铸造产业具备十分宽广的发展前景。因此就大力研发生产现先进的专用挤压铸造机而言是十分必要且有前景的。

1.4课题研究目的意义及内容

1.4.1课题研究目的意义

产品想要具备良好的市场竞争能力,那就要兼备质量和价格的优势,面对客户的需求变更,同时也需要快速的设计更改优化能力。基于此目的,挤压铸造技术与计算机技术的结合应运而生。挤压铸造具备传统铸造方式所不具备的经济效益,质量高成本低,而计算机技术能够虚拟研究铸件的成型过程、优化产品工艺、以最快速度得到最优的设计方案。

使用三维建模可以直观的快速了解铸件和模具结构;使用数值模拟可以模拟出金属在型腔内的流动情况,直观地了解到充型凝固过程中的温度变化,结合计算机的运算能够基本上准确的预测可能出现的冷隔、夹杂、气泡、缩孔、缩松等缺陷,并依此优化设计工艺、优化浇注系统结构;使用动态仿真可以直观地了解到铸件生产全过程模具的开合模动作,依此可以判断模具结构设计方案的可行性。

1.4.2课题研究主要内容

(1)通过研究查阅挤压铸造相关技术,参考压铸模具结构,设计出一个可行的模具设计方案,最后通过三维建模软件UG完成模具三维图的建立。

(2)将建立的三维模具图导入SolidWorks软件,进行模具的爆炸图制作,并进行开合模动画仿真,分析模具的工作原理,以此来验证本次设计模具的合理性和可行性。

第2章 成型方案确定

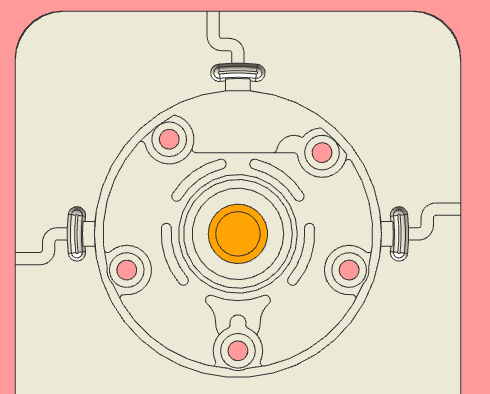

2.1 铸件结构分析

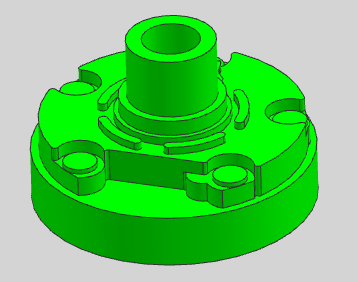

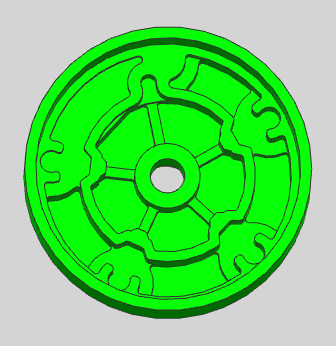

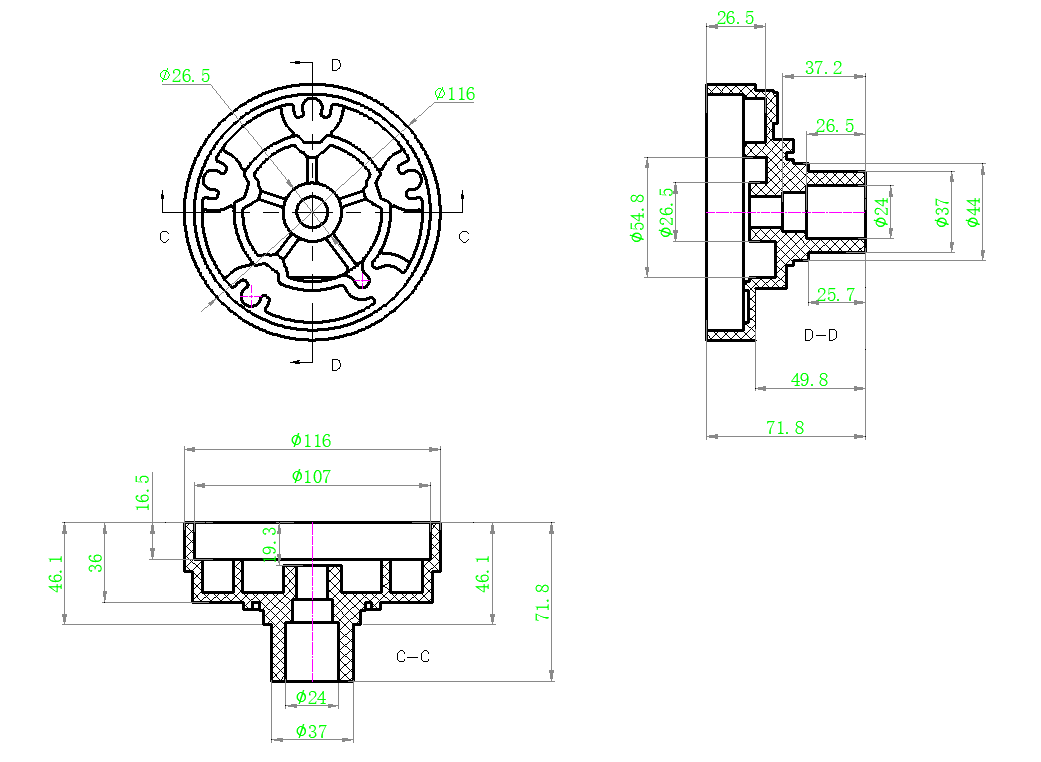

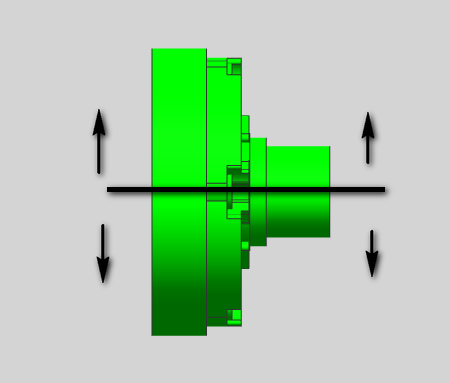

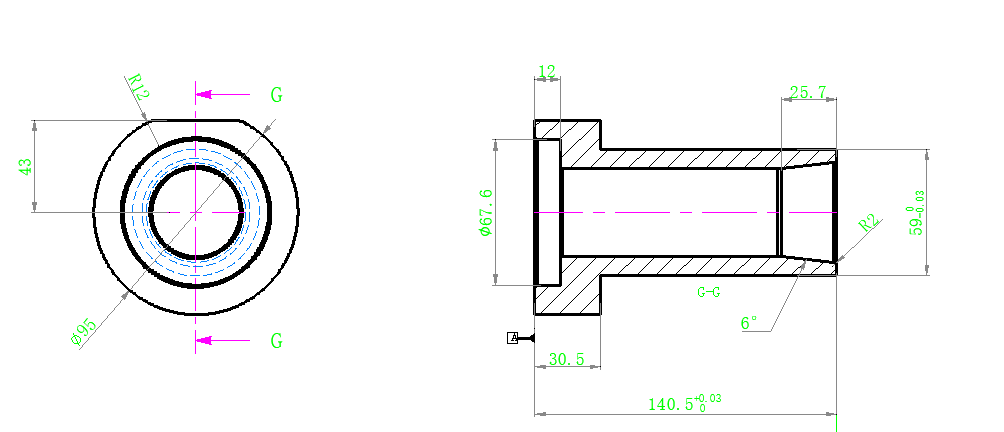

图2.1 零件产品图

如上图2.1所示,该零件是某汽车空调有限公司生产的某型号空调压缩机前端盖,是批量化生产的零件,该零件特点是耐压、气密性好。产品直径为116mm,中间有一个通孔,是一个圆柱状端盖。材料用ADC12,铸件要求必须满足压缩机对制冷剂渗透要求、能够承受卤素渗透,能够通过实验(2100KPA)和8750KPA的爆破试验,在机械加工后也需要进行浸透处理。每个产品需经X光探伤,制件无疏松、热处理后无气泡现象。根据零件结构特点分析,该零件适合一模一件的锻造方式。

图2-1 汽车空调压缩机前端盖

2.2 挤压铸造工艺参数的选择

2.2.1 充型速度

充型速度是指金属液通过压射头,进入并填满型腔时的流动速度,又称内浇口速度,它是挤压铸造重要的参数之一。过高或者过低的充型速度都会影响铸件质量。

如果充型速度太低,最先进入型腔的熔融金属液就会先一步冷却,生成“结壳”进而阻碍充型和液锻过程,会导致缩孔、缩松、冷隔等缺陷。

如果充型速度太高,型腔内的气体就会来不及排出,产生卷气现象,产生气孔、针孔等缺陷,这样会磨损模具。模具间隙设计较大时,熔融金属会喷出,造成伤人事件或引起火灾,妨碍生产,造成损失。

选用合适的充型速度的原则参考如下:

当铸件为薄壁铸件或者形状复杂、金属液浇注温度低、浇注金属和模具金属具有良好的导热性时、内浇口较厚时都应该适当的提高充型速度。

查阅相关文献[7],综合考虑后,选用0.15m/s的充型速度。

2.2.2 浇注温度

浇注温度是指金属液在整个充型阶段的平均温度。在挤压铸造的生产中,浇注温度的选用会对铸件质量和模具寿命产生较大的影响[8]:

①浇注温度高,能提高熔融金属的流动性,有利于充型,可以增加铸件质量。

②浇注温度过高,金属液就会卷入较多空气,凝固后结晶不理想,还会产生一系列缺陷。

③浇注温度过高,会加大金属液和模具之间的温差,降低模具寿命。

④浇注温度过高,会造成粘模现象,加剧模具磨损,降低模具寿命。

⑤浇注温度过低,熔融金属的流动性就会变差,不利于充型过程的进行,可能造成冷隔等铸造缺陷。

根据不同的金属,需要确定的浇注温度也不同。本次设计的零件采用ADC12合金,查阅相关文献[9],选取660℃的浇注温度。

2.2.3 模具预热温度

模具预热温度是在浇注充型过程之前,模具预先加热到的温度。模具预热温度会对模具的使用寿命以及铸件成形的质量产生较大的影响,具体如下:

①模具预热温度低,金属液会快速冷却,降低了金属液在型腔内的流动性,造成充型困难,容易导致铸件的充不满、冷隔等缺陷。

②模具预热温度和金属液的温度差如果过大,就会产生较大的热应力,降低模具的使用寿命。

③模具预热温度高,熔融金属的冷却速度变慢,在充型过程中可以在保持很好的流动性,提高铸件力学性能。

④模具预热温度过高,会造成粘模现象,会加大脱模过程的难度,加剧磨具的磨损、降低模具寿命。

⑤模具预热温度过高,由于液锻机会持续施加压力,可能导致模具的变形失效,造成铸件不合格、模具报废的严重后果。

查阅相关文献[9],选用200℃的模具预热温度。

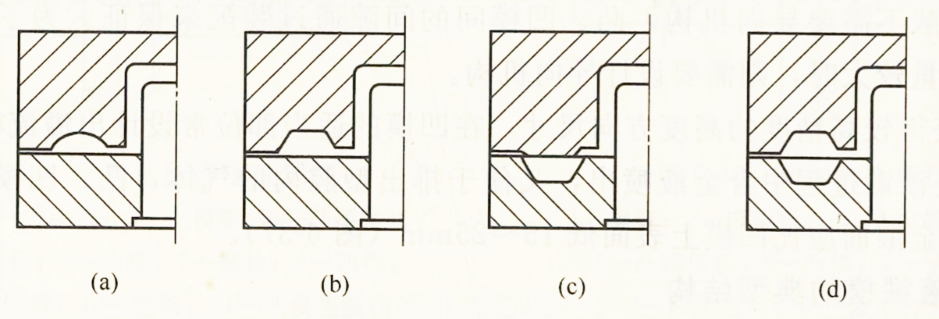

2.3 分型面的选择

分型面是液态锻模模块之间的界面。在确定铸件的位置后,通过液体锻造和液态锻件的结构、形状和尺寸确定模块的数量和分型面的位置。按照以下原则设计:

- 开设的分型面不能对脱模造成影响。

- 可能会产生毛刺的面尽可能不选。

- 分型面应尽量选择金属液最终填充的位置。

- 在选择分型面时,应考虑模具实际生产作业的具体情况。

本次分型面设计两种方案:

图2.2

A方案分型面如上图2.2所示

铸件在液锻机中垂直放置,铸件法兰盘端面所在平面设为分型面,浇口位于法兰盘正下方。选择这种分型面的优点:因为型芯方向和开模方向一致,所以不需要侧向分型,在铸件下方设置推出机构即可。这种方案也有一些缺点:因为铸件是水平放置的,而浇口位于铸件底面右侧,这样会在铸件左侧上方形成冲击,部分复杂表面可能会出现熔接痕,可能会对铸件的质量造成一点影响。

图2.3

B方案分型面如上图2.3所示

选用铸件垂直最大界面作为分型面,在铸件中心的下表面开设浇口。B方案的分型方式的优点有:水平放置的浇口处于中心,这样浇注金属液会平稳流动,流动过程中也不会卷入过多空气;中心浇口的开设金属液流不会分流,对模具的冲击较小,也就不会产生熔接痕;但是由于铸件是水平放置的,抽芯与分模方向垂直不利于产品的生产。

综合考虑,选用A方案可以简化模具结构,同时也能够铸件质量也能够得到保证。

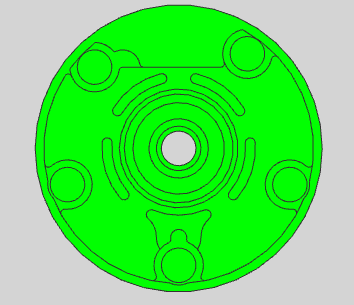

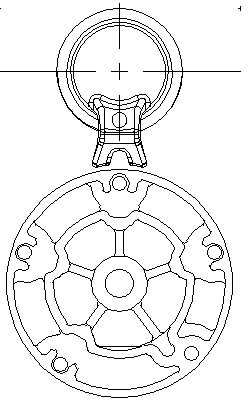

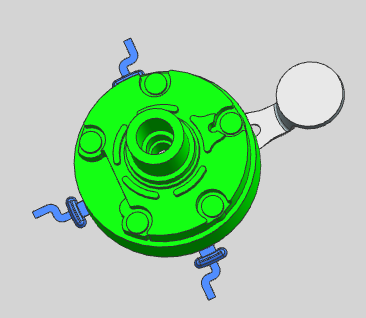

2.4型芯型腔排布方式确定

由于本次设计零件结构不复杂,采用的是一模一件的锻造方式,所以型芯型腔的排布方式很好确定。方案如图2.4所示,型腔为一模一穴。这种排列方式便于布置分型面和溢流槽,卸料也方便。

图2.4 型腔一模一穴

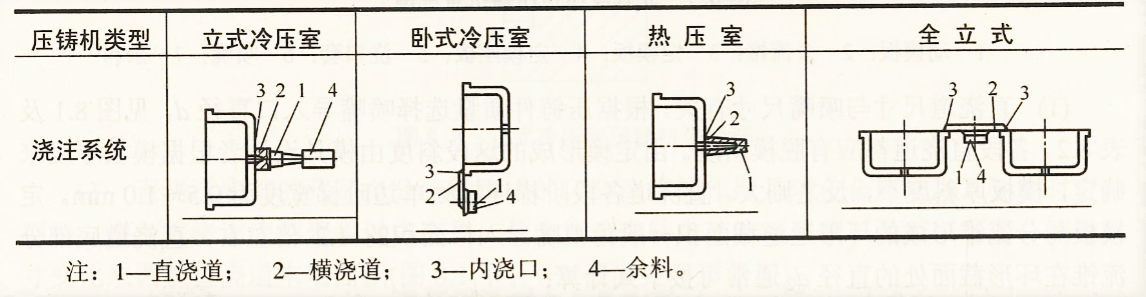

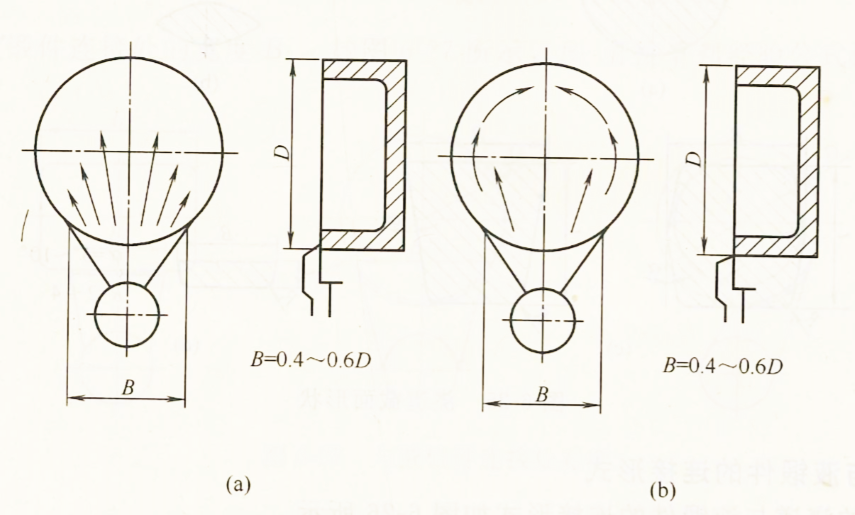

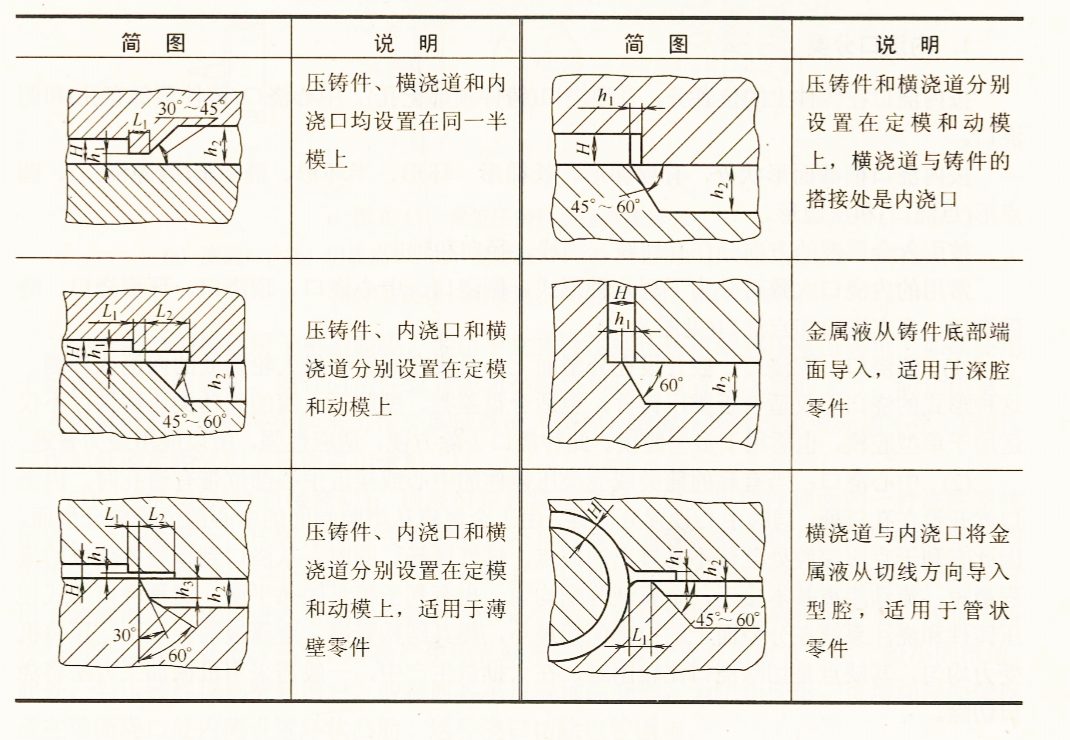

2.5浇注系统的确定

各类压铸机的浇注系统结构如下图2.5所示,金属液首先流进直浇道1中,然后依次流经横浇道、内浇口,最后填充入模具型腔内,完成整个充型过程。

图2.5 不同类型压铸机的浇注系统结构

本次毕业设计采用的是卧式挤压铸造机,浇注系统结构可参考表中卧式冷压室压铸机,开模时,铸件是和浇注系统一起脱离动模的。

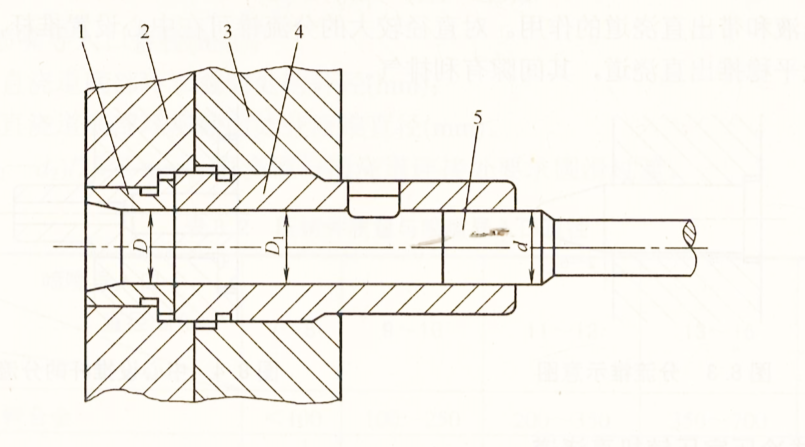

根据卧式液锻机直浇道常用连接方式,可用浇口套和压室组成,具体如下图2.6所示

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。