双油管采油树关键机械结构设计毕业论文

2020-04-08 14:26:18

摘 要

双油管采油树是井口装置的一种,不同于单油管井口装置面对复杂油田的局限,其特殊在于可以应用在不同油层的油田开采,而且开采效率比单油管井口装置更高,对油田环境的适应性更强。本文根据复杂油层的作业要求,开展了对于双油管采油树关键机械结构的设计研究。

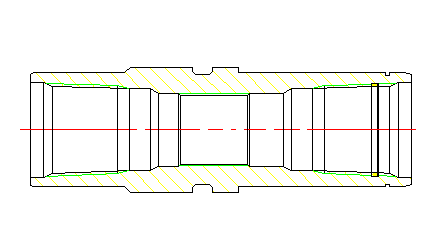

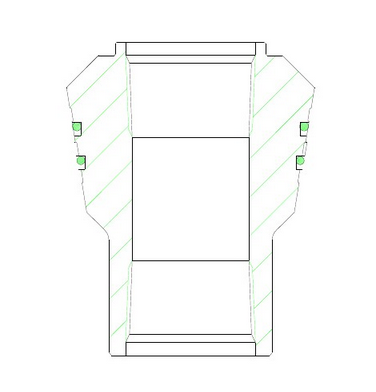

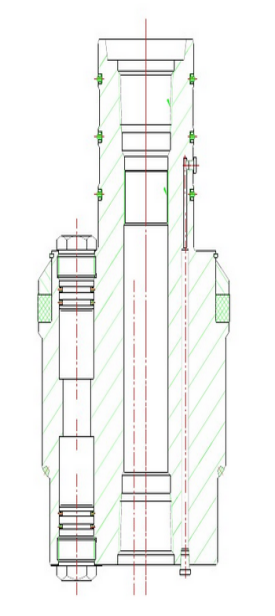

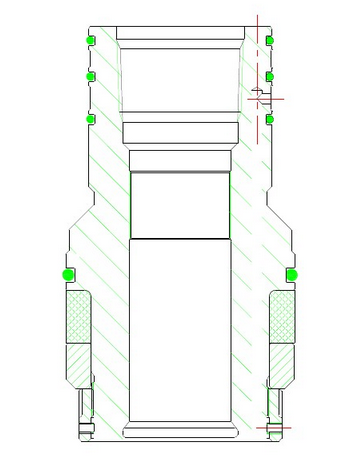

根据API SPCE 6A 相关技术规范,在查阅了有关双油管井口装置的资料和对比了单油管井口装置结构特点,详细的分析了它应该所具有的功能并且相应的提出实现方法,之后提出了一个双油管采油树的总体设计方案。然后,对采油树、油管头大四通、双油管悬挂器、连接法兰、锁紧结构、密封结构、阀体进行了选择比较和详细的结构设计。

因为油管头主要由大四通、油管悬挂器等组成,它是整个双油管井口装置的核心部分,所以,结合大学所学的材料力学、理论力学和工程材料等课程,完成了大四通,油管连接轴的强度校核计算,包括壁厚强度校核,拉伸强度校核。为了更好的反应连接油管柱的油管连接轴的受力情况,还对油管连接轴进行了三维建模,并用ANSYS有限元分析软对其作了简单的应力分析。

最后对这次毕业设计做出了简要总结,并展望了上有关采油树的下一步研究工作。

关键词:双油管采油树、结构设计、强度校核、有限元分析

ABSTRACT

Double tubing X-mas tree is a kind of wellhead device, which is different from the limitation of a single tubing wellhead device in the face of complex oilfields. Its speciality is that it can be used in oil fields with different oil layers, and the extraction efficiency is higher than that of a single tubing wellhead device. The adaptability is stronger. In this paper, according to the operational requirements of complex reservoirs, the design and research of the key mechanical structure of the double tubing Christmas tree are carried out.

According to the API SPCE 6A related technical specifications, after consulting the data on the dual tubing wellhead device and comparing the structural characteristics of the single tubing wellhead device, detailed analysis of the function it should have and the corresponding method of implementation was proposed. Afterwards, a double was proposed. The overall design of the tubing tree. Then, a comparison and detailed structural design of the tree, tubing head, double tubing hanger, connecting flange, locking structure, sealing structure, and valve body were performed.

Because the tubing head is mainly composed of a large four-way pipe, a tubing hanger, etc., it is the core part of the entire double tubing wellhead device. Therefore, combined with the materials mechanics, theoretical mechanics, and engineering materials that the university has learned, it has completed the Big Four, The strength check calculation of the tubing connection shaft includes the wall thickness strength check and the tensile strength check. In order to better respond to the stress of the tubing connecting shaft connecting the tubing string, the tubing connecting shaft was also modeled in three dimensions, and a simple stress analysis was performed using ANSYS finite element analysis.

Finally, a brief summary of the graduation design was made and the next step in the research on the X-mas tree was prospected.

Keywords: double tubing X-mas tree, structural design, strength check,Finite element analysis

目 录

第1章 绪论 1

1.1 研究目的及意义 1

1.2 国内外发展趋势及研究现状 1

1.3 毕业设计内容及时间安排 5

第2章 双油管采油树井口装置总体方案设计 6

2.1 双油管采油树井口装置功能分析 6

2.1.1 悬挂连接油管 6

2.1.2 对油管悬挂器的承力 6

2.1.3 井口装置的密封 6

2.1.4 各种电缆井下下放 6

2.1.5 正反洗井功能 6

2.1.6 井下流体的控制功能 6

2.2 双油管采油树井口装置功能实现方法 7

2.2.1 悬挂连接油管功能实现 7

2.2.2 对油管悬挂器的承力功能实现 7

2.2.3 井口装置的密封功能实现 9

2.2.4 各种电缆井下下放和功能实现 10

2.2.5 正反洗井功能实现 11

2.2.6 井下流体控制的功能实现 12

2.3 双油管采油树井口装置总体方案 14

第3章 双油管采油树主要零部件的设计、计算校核 16

3.1 法兰及其连接螺栓的规格型号选择 16

3.2 油管头大四通的尺寸确定以及计算校核 18

3.2.1 油管头大四通基本尺寸的确定 18

3.2.2 油管四通体强度计算 19

3.3 密封结构及密封件的选择 21

3.4 法兰连接螺栓的计算 23

3.5 油管连接轴的强度计算 24

3.5.1 油管连接轴壁厚校核 24

3.5.2油管连接轴拉伸强度校核 25

3.5.3油管连接轴有限元分析 26

第4章 总结与展望 32

4.1 研究总结 32

4.2 研究展望 32

参考文献 34

致谢 35

第一章 绪论

1.1研究目的及意义

采油井口装置包括三大部分,分别是套管头、油管头和采油(气)树,它是用来控制和调节油气安全生产,是油田开采过程中必须使用的一种井口控制设备。主要的作用是悬挂油管柱,承受井下油管柱的重量;用来连接井下的各层套管,并且对各层套管之间形成的环形空间进行密封;保证各种井下作业,比如压井、起下作业等正常施工和进行测压、洗井、维护井下等正常生产管理。

在油田开采的过程中,特别是在多油层开发的过程中,由于层间的物性、地层之间的压力、内部的流压等方面都存在着一些明显差别,不同油层间干扰严重,开采时层间矛盾很多会导致不同油层之间的产能低,相应的经济效益也就不好。目前广泛采用的的单油管采油(气)井口装置在进行多油层同时开采时,由于低压油层受到高压油层的压制和干扰,导致整个油井各油层的产能和采收率不高。如果另外钻采多的井口来解决这个不同油层的开采问题。这样会投资巨大而且不利于环境,不利于可持续发展。为了在满足经济效益基础上解决这样一个难题,设计采用双油管采油(气)井口装置是最优方案。双油管井口装置顾名思义就是在一个井口下放两根采油管进行开采,这样就能能形成不同油层之间完全互不干扰的产出,加快采油速度,提高单井产出量。

双油管采油井口装置的采油树作用是通过各种阀门打开或关闭油(气)井,控制油(气)流的压力和调节油(气)流以不同的流量流出,并诱导油(气)流人输油(气)管道中,最后在地面可以收集。油管头是由大四通、双油管悬挂器、锁紧顶丝、闸阀、各种仪表(压力表)和连接法兰等一系列零部件组成,在完井过程中,油管头安装在最上层套管头的顶部。双油管头是用来悬挂油管柱,还有密封油管柱与油层套管柱之间、两根油管柱之间形成的环形空间,用来承受油管柱内的压油和承受油管柱、上部的采油(气)树以及一些其他装置的重量负荷。较之单油管井口装置最大的不同就是油管头,其内部的大四通和双油管悬挂器的结构、承力性能以及密封性能是本次毕业设计需要研究设计解决的主要内容。

1.2国内外发展趋势及研究现状

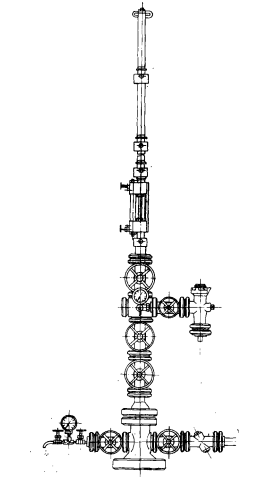

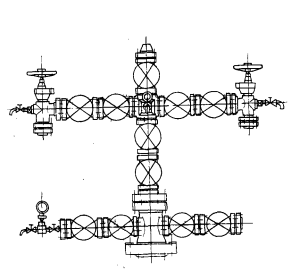

美国石油学会勘探开发部阀门和井口设备标准化委员会在1983年10月1日制订发布了API SPCE 6A《井口和采油树设备规范》,又在1996年2月1日修改发布了第17版新版,其中的内容代表着当今石油井口装置和采油树国际要求的现代水平。经过增补地面和井下安全阀的设计、材料、焊接和质量控制等内容经后,成为石油界普遍接受的文件。特别是新版本增加了附录J一章,阐明了API 6A规范要求的适用范围,APIRP6AR修理、改制井口和采油树设备准则的对比,同时,版式编号使用了ISO准则规定,成为现行IS010423标准的取代文件[1]。国外生产制造采油井口装置的国家有美国、意大利、英国、罗马尼亚等十几个国家。美国生产采油(气)井口装置的技术和生产能力在世界处在一流的位置,它能根据油(气)田不同的工作环境的情况来生产陆用(包括海洋平台用)的井口设备,甚至还能生产水下井口装置,这些都是我国当时远远不能达到的。一些较为著名的井口装置制造厂商有Cameron、P.M.C、Vetco、Gray等公司。当时,国外生产的井口装置能承受的最大工作压力是140MPa[2],组成采油树的法兰式连接闸阀可以承受达到210MPa[2] 最大额定工作压力。在那个时候,罗马尼亚能够生产140、210、350、700和1050公斤力/平方厘米五个压力级的井口装置,有CEA 1型单翼井口装置(图1.1)、CEA 2型双翼井口装置(图1.2)、CEM 11型整体采油树上带一个总阀的单翼井口装置和CEM 12型整体采油树上带两个总阀的单翼井口装置[3][4]四种类型。

图1.1 CEA1型单翼井口装置 图1.2 CEA2型双翼井口装置

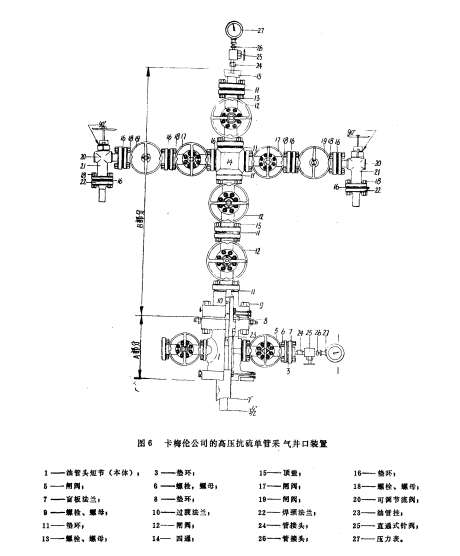

美国生产制造井口装置设备的厂商家不少, 比较知名的有:卡梅伦(Cameron)公司、FMC公司井口设备厂、麦克沃伊(McEvoy)油田设备公司、ACF工业公司W-K-M分公司、格雷( Gray )公司和阿姆柯公司国家供应分公司等。这些公司生产的井口装置各有优劣。其中卡梅伦公司生产的高压抗硫单管采气井口装置(图1.3),能在比较高的压力和含硫量较高的环境工作,除了结构特殊,还有材料抗腐蚀,这种井口装置分为油管头和采气树两个主要部分,其工作压力为15.00磅/平方英寸[4][5]。

图1.3高压抗硫单管采气井口装置

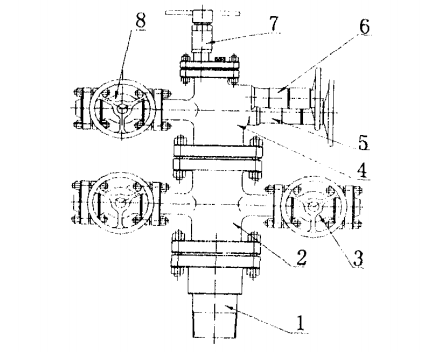

国内双管采油(气)井口装置主要应用对象是自喷井,自喷井可以通过油压高于井口压力形成自喷,不用人为用机械抽取。我国1971年初期胜利油田就开展进行了双管采油井口装置的实际试验,一共用了5口井[7]来获得试验数据,期望可以改进,最后结果非常的不错,均取得成功并获得了显著的增产效果。这标志着双油管井口装置的应用是更广阔的。1983年,上海第二石油机械厂引进了McEvoy公司的技术,为渤诲油田生产了7套整体式法兰联接的双管采油井口装置,其工作压力为35MPa[6][8]。大庆油田也应用了双油管井口装置。针对油田使用的双管热采井口,泄漏的地方颇多,油管挂(特别是钢圈部分)的加工精度要求较高,克拉玛依三盛有限责任公司设计了一种新型双管热采井口,采用双管结构,一根主管和一根副管,/主管设计为 2-3/8”TBG油管,作为自喷、注汽、抽油生产的汽液通道;副管设计为2—3/8”TBG油管[9],作为自喷、注汽、测试、伴热 、加药等作业时的通道,结构如图1.4所示。

图1.4双管井口示意图

1986年,我国的几家中小型机械厂按照苏联提供的“太罗岛”采油树和结合我国当时油田开采需要的技术水平,设计制造了额定工作压力为24.5MPa的KY280型采油树锥座式油管头和底法兰(直接安装在内层套管上)[5][6],作为采油井口装置提供给油田开采使用。从这些可以看出当时我国生产的井口装置都是低压,性能不佳的,完全不像外国拥有完整的石油产业链。就目前而言,国外广泛采用压力自紧式平行闸板式闸阀(平板阀)。McEvoy公司生产的闸阀有C型和E-2型两种。C型阔为暗杆结构,阀体采用铸钢件,工作压力为l4、21、35、70MPa[9]四个等级;E-2型阀为明杆带尾杆结构,阀体为锻件,工作压力范围在70~l05MPa[9]。在平板闸阀结构之中,其中暗杆式平板阀较之明杆式平板闸阀优势是非常的明显的。FL和FIS型两种类型的闸阀,额定工作压力均在13.79~34.5MPa[8],其结构特点是采用整体式闸板结构,可防止管道中的胶带,泥沙,残线等混合杂物进入阀体内腔造成堵塞进而影响正常工作等问题,内部采用两个高承载能力的止推轴承用来吸收闸板在开启和关闭时的产生力,从而可以将手轮旋转力降到最小,操作更轻松、更加方便而且使用寿命更长。VG-300型是高压系列闸阀,其工作压力从34.5~103MPa、规格从50~228.6mm,这种闸阀结构采用的是多向模锻承压阀体、阀帽、UV型复合阀杆盘根,并且配备有多用途的接头.注入热塑并充填的特氟隆阀体润滑剂和阀杆密封剂。VG-200是低压系列闸阀,其工作压力13.79~34.5 MPa,规格从50.8~101.66mm。这种闸阀结构采用的是低合金钢承压铸件壳体、平行阀板结构、采用精密滚针轴承承受阀杆载荷,具有安全剪切销的功能。

油管头是双油管采油树的关键机械结构之一。江苏金石石油装备公司曾经制造生产了额定工作压力为140MPa的井口装置,其中油管悬挂器与油管头本体间是采用的DCM型金属密封[15],是利用锁紧顶丝的夹紧力和悬挂的油管重力来激发金属密封,实现双向密封;油管挂与主阀之间的是拧紧法兰螺栓,挤压金属密封圈变形,形成密封;另外一种WOM采油井口装置的油管悬挂器与油管头本体[1]的下金属密封,安装油管挂的中部,方便现场安装、拆卸,稳定性高,带有非金属的垫环进行辅助密封,该金属密封同样是利用顶丝夹紧力和悬挂的油管自重激发金属密封。这样看来,金属密封的形式相比较以往通过注入密封脂就行密封的方式更加优越,也是井口装置发展的一种趋势。

到2002年为止在中国可以生产制造井口装置和采油树的厂家大概有150家,产品参数:压力13.8~138.5 MPa,温度-46~370℃,材料级别从 AA到 HH, 产品规范级别PSL1~PSL4,性能级别PR1[12][13]。较之九十年代有了长足的进步。特别是近几年来,随着石油产业在中国的发展,极大促进了石油装备的更新换代,现在井口装置的产品数量和质量也逐步提高,基本能满足国内需求,部分产品已经可以出口贸易,进入国际市场,但高端产品还不能完全满足国内需求,特别是PR2级高压采气井口装置和水下井口装置仍然需要进口,从其他国家买入。平心而论,我国井口装置和国外先进水平相比还存在明显差距的,主要表现在以下几个方面[2][14]:①井口装置的结构类型不多,单一的种类不能根据井下压强、井下深度、油气层储量等复杂环境来进行选择,导致一些油田需要进口装置才能开发;②压力级别过密,温度额定值范围小,仅仅局限于中低压的工况,适用范围很小;③在材料选择方面,我国可供采油(气)井口装置使用的主要零件材料较少,而常用的材料不能满足机械性能要求;④我国在铸锻件方面的质量和性能远不如美国等国家;⑤其它方面,特别是美国制造生产公司能根据实际工作情况来选择使用轴承型号、弹簧和密封件类型,在机械加工设备、机械加工手段、加工质量控制等方面也存在许许多多的不足之处。要想缩小这些差距,我国的井口装置制造企业需要更加努力,但这个差距并不是绝对的,相信有一天能够追赶甚至超越他们。

1.3毕业设计内容及时间安排

1-2周:完成双油管采油树关键机械结构设计开题报告

3周:完成外文翻译

4-5周:完成油管头设计总体方案

6-10周:完成总体油管头设计,油管挂的详细结构设计,强度校核以及绘图

11-12周:完成双油管采油树关键结构设计说明书初稿

13-14周:完成毕业设计全部资料

15周:准备答辩

第二章 双油管采油树井口装置总体方案设计

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

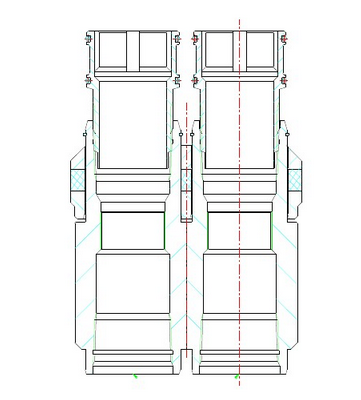

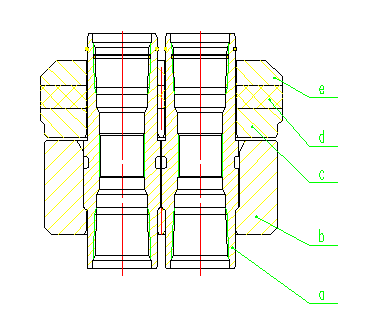

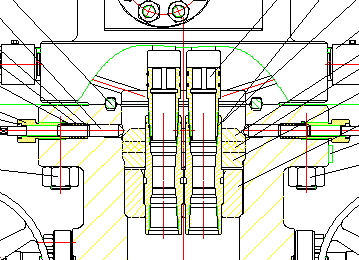

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。