窑炉温度智能控制系统设计毕业论文

2020-04-08 14:27:50

摘 要

液晶玻璃窑炉温度控制系统是一个复杂的控制系统,具有大滞后、非线性、时变性等特点,一直以来都是研究人员所研究的热点。本文将其作为研究对象,研究几种算法对其控制的效果,并且在MATLAB的帮助下,进行了系统的仿真实验。

现阶段,玻璃窑炉的温度一直是玻璃生产中主要的参数,并且其变化深深影响着产品的质量。因此,生产合格的玻璃产品必须要确保温度的稳定性。本文首先介绍了国内外玻璃窑炉在的研究现状,并分析了此窑炉的结构、其温度测量的方法,以及分析了窑炉温度系统的动态特性,得出了系统的数学模型。它是一个复杂的温度控制系统,具有大滞后、非线性、参数时变的的特点,并且其纯滞后时间和时间常数都比较大,被控过程的不确定性较大,干扰因素较多。

本文的主要研究内容如下:

(1)分析液晶玻璃窑炉的温度对产品的影响,并且分析了国内外相关研究现状以及对其进行了表述。

(2)分析液晶玻璃窑炉温度控制方案,确定模糊PID控制结构。

(3)将传统PID控制与模糊控制相结合,设计模糊PID控制器,确定模糊规则,,并且在PLC上实现其算法。

(4)使用MATLAB完成对PID控制、模糊PID控制的仿真实验,并对其结果进行分析。

关键词:液晶玻璃;窑炉;模糊PID控制;MATLAB

Abstract

The temperature control system of liquid crystal glass kiln is a complex control system, which has the characteristics of large hysteresis, non-linearity and time-varying. This paper takes it as the research object, studies the effect of several algorithms on its control, and carries out the system simulation experiment with the help of MATLAB.

At present, the temperature of glass kiln has always been the main parameter in glass production, and its change has a deep influence on product quality. Therefore, the production of qualified glass products must ensure the stability of temperature. This article first introduces the glass kiln in the research status at home and abroad, and on the analysis of the structure of the furnace, the temperature measurement method, and analyzes the dynamic characteristic of the kiln temperature system, the mathematical model of the system are obtained. It is a complex temperature control system, with large delay, nonlinear and parameter time-varying characteristics, and the pure lag time and time constant is large, is accused of uncertainty in the process of larger, more interference factors.

The main research contents of this paper are as follows:

(1)the influence of liquid crystal glass furnace temperature on the product was analyzed, and the relevant research status at home and abroad was analyzed and described.

(2)analyze the temperature control scheme of liquid crystal glass kiln and determine the fuzzy PID control structure.

(3)combine traditional PID control and fuzzy control, design fuzzy PID controller, determine fuzzy rules, and implement its algorithm on PLC.

(4)MATLAB was used to complete simulation experiments on PID control and fuzzy PID control, and its results were analyzed.

Keywords: liquid crystal glass;furnace; fuzzy PID control; MATLAB

目录

摘 要 I

Abstract II

第1章 绪 论 1

1.1研究目的及意义 1

1.2窑炉温度控制系统研究现状 1

1.2.1国外研究现状 1

1.2.2国内研究现状 2

1.3控制算法 2

1.3.1传统控制方法的缺点 2

1.3.2 智能控制算法的优点 2

第2章 玻璃窑炉的控制对象特性分析 3

2.1玻璃窑炉的结构 3

2.2玻璃的熔化过程 4

2.3 玻璃窑炉的数学模型 5

2.4玻璃窑炉的温度测量 6

第3章 PID控制与智能控制 9

3.1 PID控制器 9

3.1.1 PID控制器的结构 9

3.1.2PID控制器的特点 10

3.2模糊控制 10

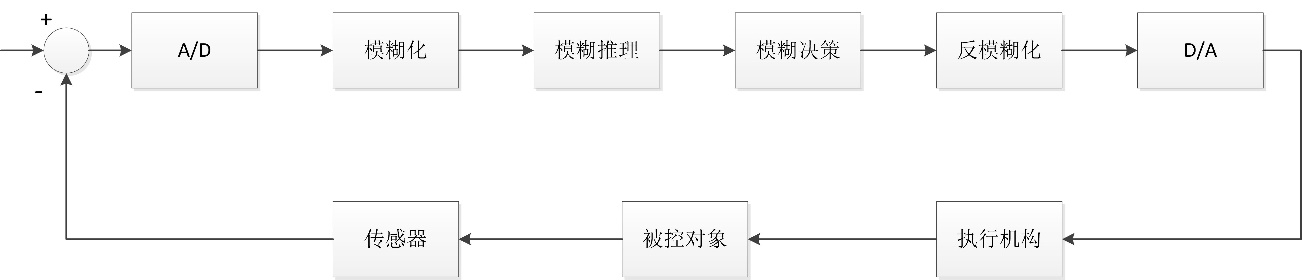

3.2.1模糊控制系统的结构 11

3.2.2 模糊控制器的设计 11

3.2.3模糊控制的特点 12

3.3 模糊PID控制器 12

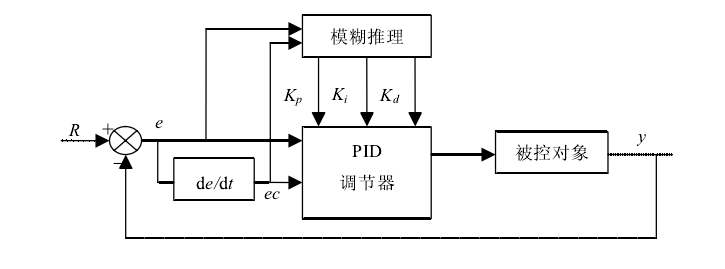

3.2.1模糊PID控制器结构 12

3.2.2 PID参数设定 13

3.2.3 PID参数调整规则 13

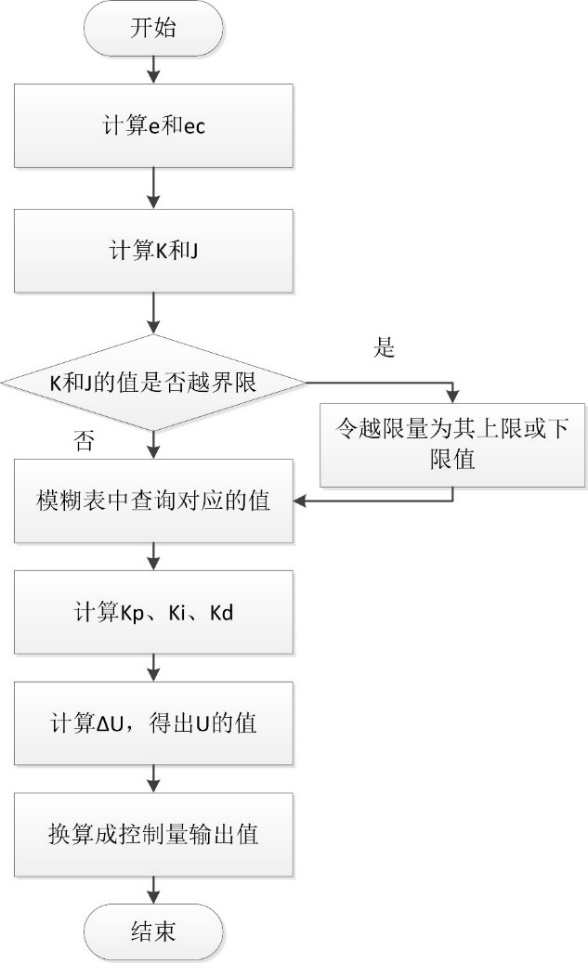

3.2.4 模糊PID控制器在PLC上的实现 13

第4章 系统的动态特性及仿真 15

4.1 PID控制器仿真 15

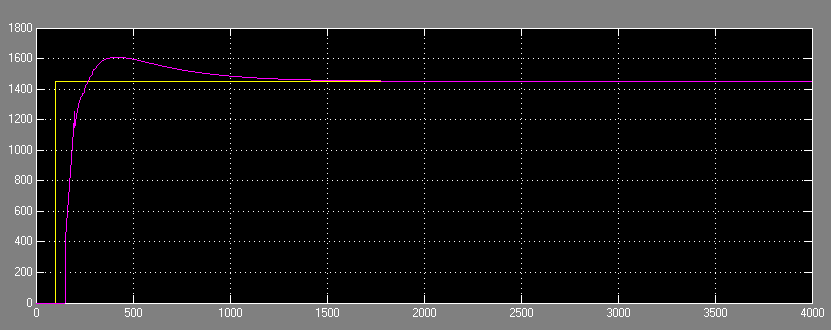

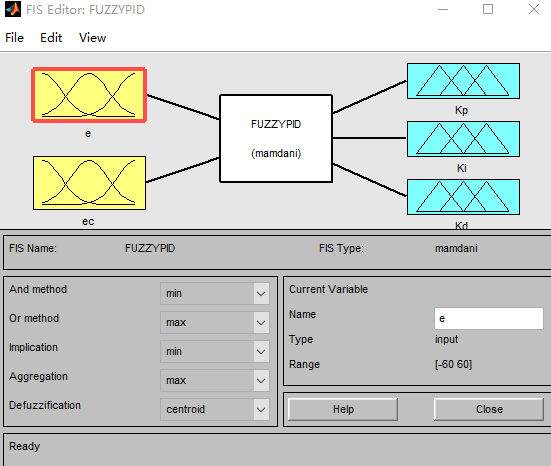

4.2 模糊PID控制器仿真 16

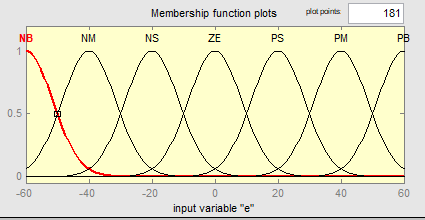

4.2.1输入量偏差e和偏差变化率ec的模糊化 16

4.2.2隶属度函数 16

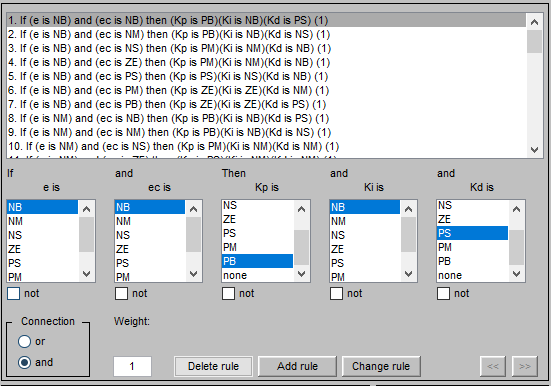

4.2.3 模糊规则建立 17

4.2.3模糊控制的去模糊化 19

4.2.4 模糊PID控制器仿真 19

5 总 结 22

参考文献 23

致 谢 24

第1章 绪 论

1.1研究目的及意义

液晶玻璃基板是普通的显示装置,具有亮度高、厚度薄、功耗低、清晰度高等特点,是目前最为常见的显示器。当前在全球范围内,国外液晶玻璃制造企业在该行业处于领先地位,我国的公司也在蓬勃发展,并取得了突破性进展。

然而,与国际发达国家企业相比,我国此类产业仍面临各种发展问题。为了大力发展我国液晶玻璃基板产业,国家大力扶持民营企业,扶持其政策和资金。显然,在国家的扶持下,彩虹集团、东旭集团等民族企业在玻璃基板的核心技术和生产研发取得重大突破,玻璃基板的良品率得到了重大提升。虽然工业生产中的玻璃良品率已经取得了很大的进步,但是液晶玻璃基板的质量的持续改进仍然是玻璃工业密切关注的问题。

在液晶玻璃的生产过程中,玻璃窑炉是生产的核心设备。它的四个参数,即玻璃液温度、窑炉压力、液位高度、泡界限,一直都贯穿在生产过程。在这四个参数中间,窑炉所有控制中的重点和难点一直都是玻璃液温度。同时,玻璃液的温度也是玻璃熔化操作过程中工作量最大、最引人关注的重要环节。因此,实现对温度的控制,研制出一套先进的玻璃窑炉温度控制系统,对于产出优质玻璃,减少生产中的能源消耗有着重大的意义。

1.2窑炉温度控制系统研究现状

对于工业窑炉,生产人员在三四十年代使用单参数仪表进行温度控制,直到四五十年代,随着仪表的发展,人们更多地使用集成的仪表综合参数仪表来控制。之后,计算机技术快速发展,研究人员开始研究使用计算机来控制生产过程。然后,自动控制理论的发展以及计算机性价比的提高给工业窑炉带来了革命性的突破,使得计算机控制在窑炉控制系统中广泛应用。而在计算机控制中,传统PID控制是最为常用的控制方法,其作为基本控制算法,被广泛应用在串级回路和分程控制。研究人员对其进行过改进,包括SMITH预估补偿加PID控制和模糊控制等。

从生产过程的经验得知,窑炉温度控制系统是一个大惯性、大滞后、非线性的变参数系统。除此之外,在窑炉运行过程中,多种因素将会干扰其动态特性,如进料质量发生变化,工作环境的温度波动,以及内部压力变化等。鉴于玻璃窑炉的种种特性,传统PID已经无法满足人们对于窑炉温度稳定的高性能要求。因此,伴随着模糊理论的快速发展,人们已经逐渐将其应用在计算机控制上,改善了窑炉这类大惯性、大滞后变参数系统的控制。

1.2.1国外研究现状

现阶段,国外的一些发达国家处于窑炉研究的第一阶梯。这些国家的窑炉具有很高的自动化水准,普遍使用先进的检测仪表,采用领先国际的检测技术,并运用模糊控制、神经网络控制等智能控制算法在温度控制系统中。于是,计算机就可以以集散式和分布式的形式将生产系统建立起来,实现工业控制。

1.2.2国内研究现状

目前,我国的中小企业在这方面的生产过程处于落后地位。其中,大多数的中小型企业,对窑炉的控制操作水平仍然保持在世纪初的阶段,还是停留在使用简单仪表对窑炉温度系统进行操作控制。只有少数新建的窑炉跟随时代,对关键参数点实现了仪表控制。近些年来,我国的窑炉温度控制系统逐渐采用计算机控制技术。在此基础上,研究人员对控制算法进行了改善,使得计算机控制更为普及。其应用场合已经从大型企业的工业生产设备走向了中小型企业的各类加热设备,如工业窑炉、玻璃窑炉、水泥窑炉等。

1.3控制算法

1.3.1传统控制方法的缺点

当我们使用传统的控制方法对一个系统进行控制时,我们首先要根据系统内部物理量(或变量)之间关系的数学表达式来建立系统的数学模型。但是在实际系统中,被控对象一般都具有大惯性、大滞后、时变性等特点。传统的PID控制对于系统的数学模型有着很高的要求,尽管我们已经想尽方法的去建立系统的模型,但是,面对这如此复杂的系统,传统的PID控制已经无法得到满意的控制效果。

1.3.2 智能控制算法的优点

在一些实际生产中,工作人员发现了一些无法建立数学模型的复杂控制系统,其不能够通过传统控制方法进行控制以获得良好的控制效果。但是,经验丰富的技术工人却能够依靠着操作经验,通过简单的操作来取得良好的控制效果。显然,这种方式类似于智能控制,避开了精准数学模型的要求。所以,智能控制不需要被控对象精准的数学模型,可以通过自身的调节作用,处理复杂的控制系统。

第2章 玻璃窑炉的控制对象特性分析

液晶玻璃窑炉是制作液晶玻璃基板的核心装备。这个热工设备通过制造高温环境,产生热量将玻璃生料熔化为熔融态的玻璃液。而后续工序的正常进行和保质保量也离不开窑炉温度的稳定。因此,温度测量的准确性直接影响控制的最终结果。温度测量就是将生产中的温度信号转化为电信号,它是窑炉温度控制的不可缺少的环节。因此,设计合理的温度控制系统,是重中之重。所以,对于窑炉的结构及温度信号的采集,我们必须要有着充分的理解。本章就介绍了液晶玻璃窑炉的结构、生产工艺以及温的度测量过程。

2.1玻璃窑炉的结构

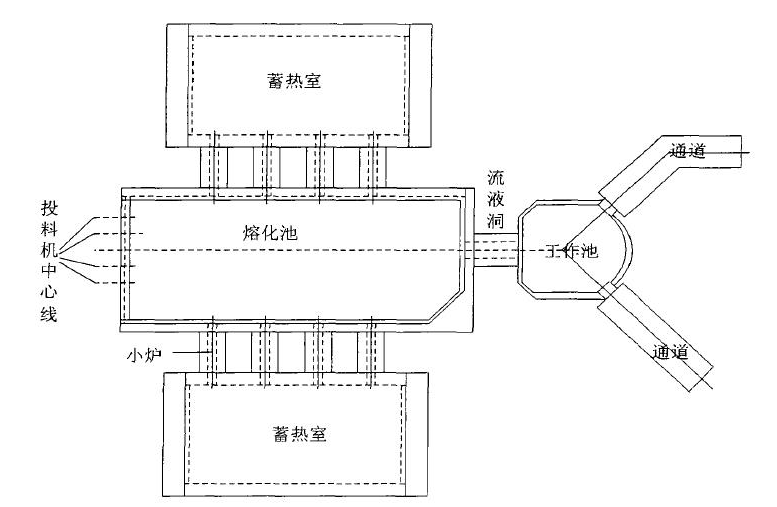

玻璃窑炉的一般结构是:在窑炉的前方位置有一个投料机,它可以实现将已经完成配料的玻璃原料送入到熔化池中;在窑炉的两侧,那是蓄热室所占据的位置,一共有两个。这两个蓄热室发挥着非常重要的作用,高温烟道气加热它,让它可以储存热量来提前加热有助于燃烧的空气,让空气保持在较高的温度。每一个蓄热池含有三个连接到熔化池的喷火口。已经具有一定温度的空气燃料混合物从喷嘴喷入溶解池中并在溶解池中燃烧。为了确保燃油以最高的效率进行燃烧,喷火口将会吹入一定量的空气进入到熔化池中。左右的两组喷火口也会同时工作,跟随着蓄热室一起交替投入到使用中。每经过20min,喷火口喷出的火焰方向就会进行交换。配料区送来的混合原料通过投料机进入熔化池中,并在高温环境下,经过一系列物理化学反应,熔化成熔融的玻璃状液体。熔化池旁边有着流液洞的存在,玻璃液就是通过这个通道流入到工作池中的。此时,整个过程并未结束,玻璃液还需要变成固态玻璃制品。只有当玻璃液按照事先定好的步骤变成固态玻璃制品后,整个工业生产才告一段落。其玻璃窑炉结构如下图2.1所示。

图2.1 玻璃窑炉结构图

2.2玻璃的熔化过程

根据现场工艺,液晶玻璃的熔制是玻璃制造的主要过程,其分为四个阶段,分别是:配料熔化工序、玻璃液澄清工序、玻璃液均化工序、玻璃液冷却工序。

配料熔化:将多种玻璃原料置于称重机进行称重,按照相应的比例进行均匀混合。之后,配料进入窑炉内,并在高温环境下迅速发生一系列物理、化学变化,形成各种硅酸盐、熔融体和一些石英砂粒。当继续加热窑炉,使得温度进一步提高达到高温状态下时,硅酸盐和石英砂粒就发生变化并完全溶解到了熔融体中。不过形成的玻璃液虽然显得透明,但是在温度上和化学成分上不够均匀,并且含有大量的可见气泡。

玻璃液澄清:玻璃液含有大量影响最终产品质量的气泡。因此这一阶段的任务就是从熔融的玻璃中除去明显的气体包裹体并消除玻璃孔隙结构。为了降低玻璃液的粘度,使得气泡可以快速的逸出,这一阶段必须发生在较高温度下。

玻璃液均化:澄清阶段只是除去了玻璃液的气泡,此时,各部分玻璃液的温度和化学成分依然存在着差异,一些不均体也在这里面夹杂着。因此,获得均匀一致的玻璃液之前,必须对玻璃液进行均化。该阶段始于玻璃液形成时,和玻璃液澄清阶段并不存在明显界限,可以看做两阶段同时进行。但是,该阶段结束时间晚于澄清阶段,其均化的达到主要是扩散和对流在起作用,并且这一阶段一定要保持高温,一旦温度没有达到设定温度,那么扩散作用会减弱,玻璃液粘度会增大。

玻璃液冷却:前两个阶段已经完成了玻璃液的澄清与均化,但是由于其在高温下粘度太低,此时并不是很适合玻璃的成型。所以,为了使玻璃能够成型,这一阶段开始冷却降温。

这四个阶段虽然作用和变化机制是不相同,但都是密切相关的。前两个阶段的工作场合发生在窑炉内部,其熔制的效果将直接影响到后面阶段的工作成效以及液晶玻璃基板的质量。但由于玻璃熔化过程中机理复杂,同时又缺乏判定和检测玻璃液质量的标准。工业生产中,上述的熔制过程主要是通过工作人员设定合理的温度来完成的。

在实际生产中,玻璃窑炉内主要的工艺参数还包含着压力和液位。不过,相比于压力和液位,最难以控制的是窑炉内的温度。所以,通常情况下,只要控制住玻璃窑炉内的温度,就能生产出合格的液晶玻璃基板。

2.3 玻璃窑炉的数学模型

通过对液晶玻璃窑炉的温度变化曲线分析,其温度控制系统有着几个特点,分别是滞后性、时变性以及非线性等。此外,在运行过程中,多种扰动因素可能会影响窑炉温度控制系统的正常控制效果,如送往的燃气压力的波动、进入配料口的配料质量波动、工作环境温度变化等。所以,在实际过程控制中,为了设计方便,我们通常把窑炉温度控制系统看成是一个一阶惯性系统串联一个纯滞后环节。其过程传递函数如下表示。

式中,T0为过程的等效容积滞后时间,为过程的纯滞后时间,K0为过程的增益。按照专家经验和操作详情,本文的窑炉数学模型各参数可以在以下参数中设定。其中,过程增益K0:0.08~0.34℃/m3/h;容积滞后时间T0:600~2400s;纯滞后时间:20~240s。

实际上,传热过程决定了窑炉温度的主要变化。传热方式可以分为三种,分别是导热、对流、辐射。这三种方式在不同的温度区域所占有的比例不同。

滞后性:在工业的生产中,大部分工业对象都不可避免的会出现滞后现象。这种现象是正常的,滞后作为工业生产中的固有特性,存在大部分工业对象中。但是,滞后之间也是存在着区别,虽然在一定程度上区别之间可以相互转化,但是其性质就发生了翻天覆地的变化。滞后主要包括了纯滞后和容积滞后,这两种方式的滞后也是频繁的出现在工业生产中。对于包含多个容积的被控对象,类似化学反应器进行化学反应这个过程中不可阻止的大惯性特性,就有可能会引起容积滞后。而纯滞后就更是容易出现在工业生产过程中,我们都知道物质反应和能量交换需要时间、相对应的执行机构执行动作也是需要时间。因此,纯滞后不可避免的出现在了我们面前,成为我们必须要解决的问题。

时变性:对于工业窑炉来说,其保温隔热的性能是很受关注的一个点。但是,窑炉使用时间越长,窑内的保温材料所起到的保温性能就有可能降低,这可能会导致热量向外散失。显然,窑炉的温度控制系统受到窑炉使用时间的影响,准确来说,是窑炉整个设备的好坏程度。此外,窑炉运行的温度环境还受到季节的影响,如夏冬两季就存在很多差别。显然,这并不是所有的因素,只不过其余的因素没有引起明显的炉温变化。

非线性:在导热、对流、辐射三种传热方式中,线性和非线性都存在。线性主要是一维的导热,非线性主要是对流和辐射传热。其中,对流传热之所以是非线性的,主要是因为受到多种因素的影响,难以达成线性;而辐射热量明显是温度的四次方函数,难以看做是线性。

不对称性:升高窑炉温度一般是通过燃烧来实现的,但是一般情况下,温度的降低更多的是自动散热,靠着自然冷却。这是大多数窑炉的共同特性。工作人员常常希望尽可能减少升高温度时间来提高生产率。但是,从节约能源观点上出发,我们更多的是希望加热炉保温性能良好,并没有将散热性能过多考虑。这就为工作人员设计炉体的加热功率留有了充分的设计空间。所以,基于以上种种因素,窑炉在温度升高和降低之间所采用的方式存在着明显的区别。这就导致了在不同温度阶段中,数学模型中对象增益、容积滞后时间和纯滞后时间有着明显的差异。

从上述描述的语言我们可以清晰地认识到,窑炉的被控对象就是具有滞后性、时变性、非线性和不对称性的特点。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。