年产3000吨1,3-双(4’-氨基苯氧基)苯的工艺过程设计毕业论文

2020-04-09 14:02:31

摘 要

1,3-双(4’-氨基苯氧基)苯主要用于有机合成,是制备多种聚酰亚胺新材料的关键二胺单体,应用非常广泛,是一种重要的化工中间体。

本设计旨在确定1,3-双(4’-氨基苯氧基)苯的生产工艺,并设计年产3000吨1,3-双(4’-氨基苯氧基)苯的工艺过程。拟采用间苯二酚和对硝基氯苯先缩合后还原二步法合成1,3-双(4’-氨基苯氧基)苯的技术路线。生产过程分为两个工序:缩合反应工序,间苯二酚和对硝基氯苯在 二甲基甲酰胺(DMF)溶剂中进行缩合反应生成中间产物1,3-双(4’-硝基苯氧基)苯;加氢还原反应工序,1,3-双(4’-硝基苯氧基)苯在DMF溶剂中催化剂存在下被氢气还原反应生成1,3-双(4’-氨基苯氧基)苯,再经过水析、洗涤过滤干燥后即可得到高纯度的1,3-双(4’-氨基苯氧基)苯产品。

二甲基甲酰胺(DMF)溶剂中进行缩合反应生成中间产物1,3-双(4’-硝基苯氧基)苯;加氢还原反应工序,1,3-双(4’-硝基苯氧基)苯在DMF溶剂中催化剂存在下被氢气还原反应生成1,3-双(4’-氨基苯氧基)苯,再经过水析、洗涤过滤干燥后即可得到高纯度的1,3-双(4’-氨基苯氧基)苯产品。

关键词:1,3-双(4’-氨基苯氧基)苯;1,3-双(4’-硝基苯氧基)苯;工艺设计

Abstract

1,3-bis(4'-aminophenoxy)benzene is an important chemical intermediate. It is mainly used for organic synthesis. It is the key diamine monomer for the preparation of various new polyimide materials. It is widely used. .

This design aims to determine the production process of 1,3-bis(4'-aminophenoxy)benzene and design a process to produce 3,000 tons of 1,3-bis(4'-aminophenoxy)benzene per year. It is proposed to adopt the technical route of synthesizing 1,3-bis(4'-aminophenoxy)benzene by a two-step reduction followed by condensation of resorcinol and p-nitrochlorobenzene. The production process is divided into two steps: the condensation reaction process, the condensation reaction of resorcinol and p-nitrochlorobenzene in dimethylformamide (DMF) solvent to produce the intermediate 1,3-bis (4'-nitro Phenoxy)benzene; reduction process, 1,3-bis(4'-nitrophenoxy)benzene is reduced by hydrogen in the presence of a catalyst in DMF solvent to produce 1,3-bis(4'-aminophenoxy) Benzene, and then through the water, washed, filtered and dried to obtain high-purity 1,3-bis (4'-aminophenoxy) benzene products.

Key words: 1,3-bis(4'-aminophenoxy)benzene; 1,3-bis(4'-nitrophenoxy)benzene; process design

目录

摘要 I

Abstract II

1绪论 1

1.1引言 1

1.2 产品简介 1

1.3 产品背景 1

1.4 设计内容 2

2工艺方案与工艺流程 3

2.1工艺路线的选择 3

2.1.1工艺路线(1) 3

2.1.2工艺路线(2) 3

2.1.3工艺路线的选择 4

2.2 工艺流程设计 4

2.2.1反应流程 4

2.2.2 反应原理 5

2.2.3 工艺流程示意图 5

3 物料衡算与能量衡算 7

3.1物料衡算 7

3.1.1物料衡算的任务 7

3.1.2衡算依据 7

3.1.衡算过程 8

3.2能量衡算 10

3.2.1 衡算依据 10

3.2.2衡算过程 11

4 主要设备的选型和设计 15

4.1 设备的选型与设计原则 15

4.2容器类设备选型的依据 15

4.3主要设备的选型与计算 15

4.3.1缩合反应 15

4.3.2催化还原反应 18

5 车间布置设计 21

5.1 储罐的布置 21

5.2 反应釜的布置 21

5.3 换热器的布置 21

5.4 输送泵的布置 22

5.5 设备布置的要点小结 22

6环境保护 23

6.1三废处理 23

6.1.1废水处理方案 23

6.1.2废气处理方案 23

6.1.3废渣处理方案 23

6.2噪声处理方案 23

7结论 24

参考文献 25

致谢 26

1绪论

1.1引言

芳香型聚酰亚胺(PI)具有优良的综合性能:热稳定性好、抗张强度高、热膨胀系数较小、电性能优良,拥有良好的耐化学试剂性能并且具有自熄性。因此聚酰亚胺新材料被广泛应用于航空、航天、电气、机械、化工、微电子等行业。

本设计中生产的1,3-二(4’-氨基苯氧基)苯是制备芳香型聚酰亚胺的优质单体,它可以使分子链的刚性降低,韧性增加,破坏分子的规整性和对称性,改善聚酰亚胺的加工性能。

1.2 产品简介

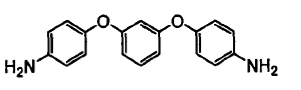

1,3-二(4’-氨基苯氧基)苯又称1,3-双(4’-氨基苯氧基)苯,分子式是 ,分子量为292.3318,该物质对环境可能有危害,对水体应给予特别注意。1,3-双(4’-氨基苯氧基)苯的结构式为:

,分子量为292.3318,该物质对环境可能有危害,对水体应给予特别注意。1,3-双(4’-氨基苯氧基)苯的结构式为:

1,3-双(4’-氨基苯氧基)苯(BAPB)是一种芳香二胺化合物,其分子中含有三个苯环、二个醚键,其中醚键的间位取代及链状结构可以使分子链的刚性降低、柔性增加。1,3-双(4’-氨基苯氧基)苯不仅可以作为制备均聚或共聚型聚酰亚胺新材料的原料,还可以用于双马来酰亚胺的增韧改性,是一种重要的化工中间体。

1.3 产品背景

1,3-双(4’-氨基苯氧基)苯(BAPB)是一种含有三个苯环、二个醚键的芳香二胺化合物,是合成聚酰亚胺的重要原料。其合成起始于国外上世纪60年代,国内的合成研究起步相对较晚。目前国内外的合成方法几乎一致,都是采用间苯二酚和对硝基氯苯先缩合后还原二步法合成1,3-双(4’-氨基苯氧基)苯的技术路线,差别大部分在于第二步催化还原的工艺选择上。对于催化还原的工艺路线目前国内外均有研究,但至今仍然没有得到较为完善的工艺。

国内对1,3-双(4’-氨基苯氧基)苯的生产工艺研究至今一直有文献报导,虽然目前网上出现有1,3-双(4’-氨基苯氧基)苯的供应商目录,但是其大多数仍处于产品研发的中试阶段,生产规模较小,并且其产品质量指标较低,难以达到出口标准。

本设计旨在确定1,3-双(4’-氨基苯氧基)苯的生产工艺,并设计年产3000吨1,3-双(4’-氨基苯氧基)苯的工艺过程。拟采用间苯二酚和对硝基氯苯先缩合后还原二步法合成1,3-双(4’-氨基苯氧基)苯的技术路线。

1.4 设计内容

本设计通过对1,3-双(4’-氨基苯氧基)苯生产工艺的分析,拟采用间苯二酚和对硝基氯苯先缩合后还原二步法合成1,3-双(4’-氨基苯氧基)苯的技术路线,主要包括以下内容:

(1)分析、确定1,3-双(4’-氨基苯氧基)苯生产工艺路线;

(2)年产3000吨1,3-双(4’-氨基苯氧基)苯生产的工艺流程设计;

(3)年产3000吨 1,3-双(4’-氨基苯氧基)苯生产的典型设备设计;

(4)年产3000吨1,3-双(4’-氨基苯氧基)苯生产的车间布置设计。

2工艺方案与工艺流程

2.1工艺路线的选择

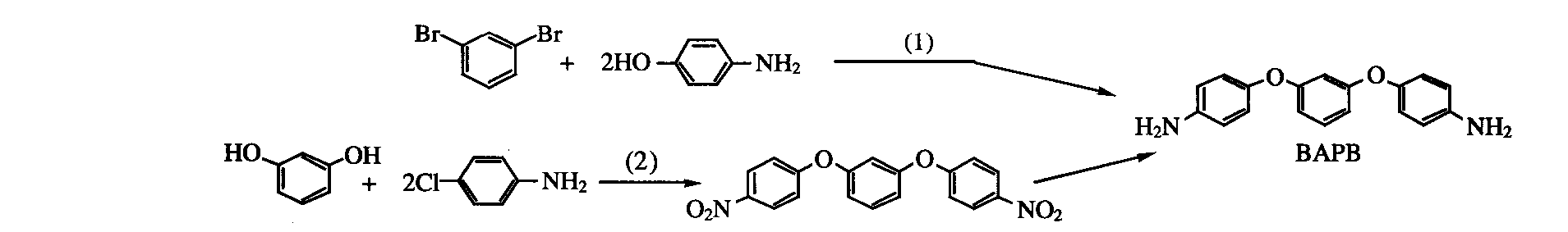

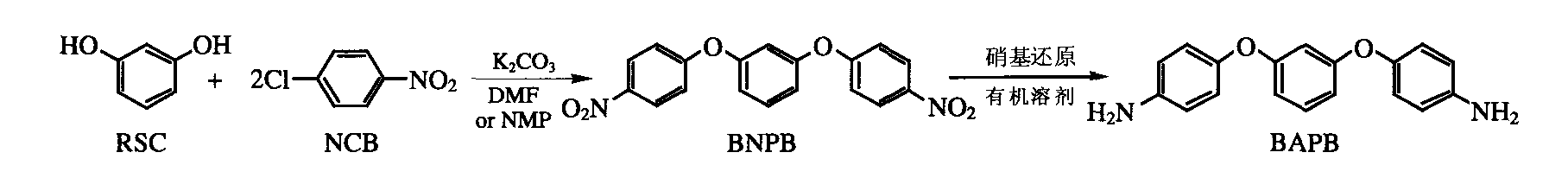

1,3-双(4’-氨基苯氧基)苯(BAPB)是制备多种聚酰亚胺新材料的重要原料,其合成国外始于20世纪60年代初,至今仍然仅有两条合成路线。两种路线的合成示意图如下:

图2.1 BAPB的两种合成示意图

2.1.1工艺路线(1)

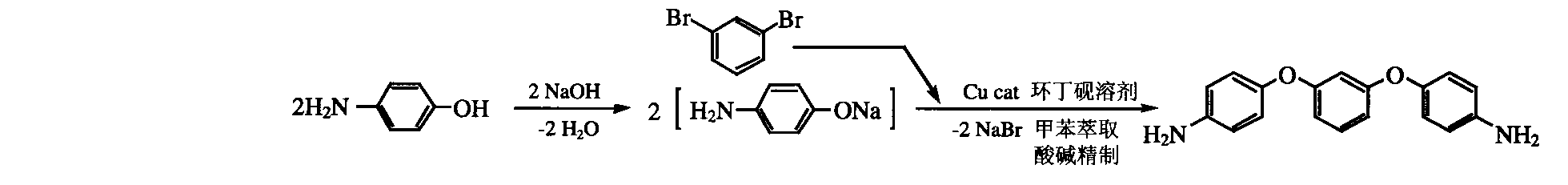

此工艺以间二溴苯与对氨基苯酚为原料,先采用NaOH将对氨基苯酚脱水成酚钠盐后,然后在环丁砜溶剂中Cu催化下再与间二溴苯进行缩合反应,最后使用甲苯进行萃取制备1,3-双(4’-氨基苯氧基)苯。

该工艺的反应化学方程式为:

但是此工艺选择性较低,其合成单体的聚合级质量指标难以达到要求;制得的粗品经过活性炭精制后,其纯度也只能达到98% 。另一方面,由于原料间二溴苯价格较高(查阅资料可知约为间苯二酚的8倍)、且反应时分子利用率低、耗用量大等经济性问题,再加上使用的环丁砜溶剂价格较为昂贵,已不能满足目前BAPB产业化高质量和低价格的需求。

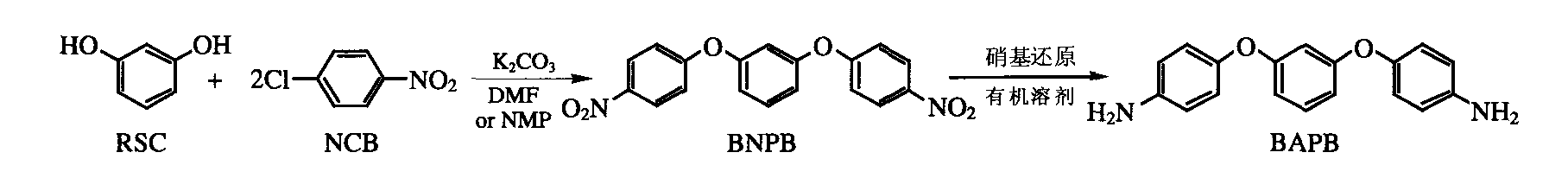

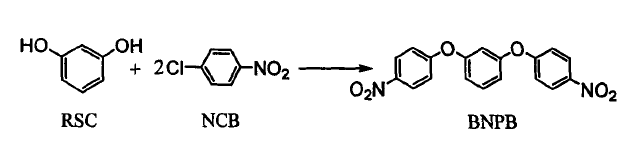

2.1.2工艺路线(2)

此工艺以间苯二酚和对硝基氯苯为原料,第一步采用在碳酸钾存在下的有机溶剂中进行缩合反应制备中间产物1,3-双(4’-硝基苯氧基)苯(BNPB),再采用甲苯为脱水剂得到BNPB,第二步对BNPB进行催化还原工艺制备目的产物1,3-双(4’-氨基苯氧基)苯(BAPB),使用活性炭精制后即可得到成品BAPB。对于第一步反应所使用的有机溶剂,国外有使用N-甲基吡咯烷酮(NMP) 或二甲基甲酰胺(DMF)的,而国内仅采用DMF溶剂。其中NMP的纯度与DMF相比较高,但由于其较高的价格和较高的沸点,导致其回收难度大,经济合理性低,故本设计选用DMF作为溶剂。

该工艺的反应化学方程式为:

与第一种工艺相比,此工艺使用的原料价格较低,且反应条件温和,产品质量较高。但是反应制得的1,3-双(4’-氨基苯氧基)苯经过精制后纯度也只有99%,仍然没有达到二胺单体的聚合级质量标准。

2.1.3工艺路线的选择

通过对以上两种工艺路线的分析可知,第二种生产方法原料价格低、分子利用率高、耗用量较小、制得的产品收率高,而且该工艺操作条件较为温和,工艺成熟,目前国内外的生产厂家使用的都是这条路线。所以本设计选用的是第二种合成方法。

2.2 工艺流程设计

2.2.1反应流程

- 缩合反应

原料对硝基氯苯和间苯二酚经过称量后通入带有冷却夹套的缩合反应釜,升温搅拌过程中溶解于釜内的DMF溶剂中,将反应温度维持在150℃左右,反应的过程中通过使用热蒸汽加热提供反应所需的能量。

- 过滤除盐

将反应后的全部溶液导入盐过滤器,进行过滤,过滤完毕即可除去其中的盐,再将盐浸洗一次,并将洗液与滤液混合。

- 水析

将混合液导入BNPB水析釜内,加入去离子水,时间约一小时。加入完毕,冷却到常温后过滤吹干即可得到BNPB粗品。滤液去往废液回收工序。

- 活性炭吸附

在装有DMF溶剂的溶解釜内加入BNPB粗品,并加入活性炭,升温到80℃左右,搅拌脱色30分钟。过滤祛除活性炭。

- 催化加氢

在加氢高压釜内加入DMF溶剂和催化剂升温到85℃,一边通氢气一边加入上述过程中的滤液,加料时间为5小时。再保温两小时,取样分析合格后过滤除去催化剂。在反应的过程中通过热蒸汽和冷冻盐水控制反应温度。

- 水析

将上述过程中的滤液导入BAPB水析釜内,加入去离子水,时间约一小时。加入完毕,冷却到常温后过滤吹干即可得到BAPB粗品。滤液去往废液回收工序。

- 甲醇浸洗

将BAPB粗品用甲醇充分浸洗3-5次,过滤干燥后即可得到BAPB产品。过滤所得的甲醇滤液进入甲醇回收工序。

2.2.2 反应原理

2.2.3 工艺流程示意图

1,3-双(4’-氨基苯氧基)苯的生产工艺流程示意图如下图(带控制点的工艺流程图见附录)

150℃

过滤

BNPB

缩合物水析

过滤除盐

缩合反应

甲苯回收

滤液1

DMF回收

KCl、

原料搅拌全溶

50-55℃

废液处理

混合精馏

分液

C吸附及过滤

滤液2

活性炭渣

同步加氢

过滤

BAPB水析

过滤

85℃

甲醇

催化剂回用

甲醇回收

滤液3

BAPB洗

涤过滤

BAPB产品

包装

真空干燥

BAPB湿品

3 物料衡算与能量衡算

3.1物料衡算

3.1.1物料衡算的任务

物料衡算是设计确定工艺设备数量、体积、每批投料量及各工序进出物料量等数据的主要手段。本设计衡算任务主要是通过查阅相关物料性质,根据已确定的:1,3-双(4’-氨基苯氧基)苯的年产量和各工序总收率,通过反应式的化学计量数之比,计算出原料间苯二酚和对硝基氯苯的投料量。以间苯二酚的用量为基准,将投料量和它成一定比例的对硝基氯苯用量计算出来,也能计算得到溶解原料所需的DMF溶剂的用量。接下来根据每一步工序的转化率和收率就能计算出各个设备的进料组成,依据容器的装填系数,计算出其容器体积。

3.1.2衡算依据

- 基础数据

产品名称:1,3-双(4’-氨基苯氧基)苯,缩写BAPB;

产品外观一般为白色或浅黄色粉末结晶,其纯度≥99.5%

其中含有的铁、铬、镍等离子≤5ug/g

产品熔点≥115℃

产品溶解性:澄清透明

生产规模:3000吨/年,年工作日300天,每天生产10000kg

- 各生产工序收率

缩合反应工序:缩合反应过程中,原料间苯二酚和对硝基氯苯在碳酸钾存在下的DMF溶剂中缩合,制备中间产物1,3-双(4’-硝基苯氧基)苯(BNPB),经过甲苯共沸将反应产生的水带出,收率计算以间苯二酚为基准,查阅资料得其收率为95.5%。

除盐工序:除去缩合反应中生成的KCl,未发生产品损失,收率为100%。

还原反应工序:加氢还原反应过程中,在DMF溶剂中对中间产物BNPB进行催化加氢,生成BAPB粗品,收率为90.5%。

水析工序:用去离子水将所得产品从DMF溶剂中析出,过滤后所得滤液进行废液处理,基本没有产品损失,收率可看作100%。

过滤工序:将反应产物与与溶剂分离,未发生产品损失,收率为100%。

3)计算基准

本设计拟采用间歇生产的方式,因此物料衡算选用批为计算基准,物料投料量的单位为kg。

表 3.1相关物料性质一览表

序号 | 物料名称 | 分子式 | 分子量 | 密度 |

1 | 间苯二酚 |

| 110.11 | 1.28 |

2 | 对硝基氯苯 |

| 157.55 | 1.52 |

3 | BNPB |

| 352.30 | 1.385 |

4 | BAPB |

| 292.33 | 1.36 |

5 | DMF |

| 73.09 | 0.95 |

6 | 碳酸钾 |

| 138.2 | 2.43 |

7 | 甲苯 |

| 92.14 | 0.87 |

3.1.衡算过程

- 缩合反应

本工艺在缩合反应过程中,为了使间苯二酚反应更加完全,要求另一种原料对硝基氯苯过量。本设计中取间苯二酚与对硝基氯苯的投料比为 0.485:1(摩尔比).

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。