基于Creo平台的MQ4035门机总体设计毕业论文

2020-04-09 14:12:23

摘 要

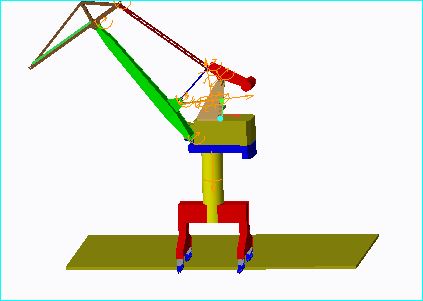

本文以MQ4035门座式起重机的设计为例,讲述了门座起重机的臂架四连杆系统的尺寸设计,货物位移水平性和货载不平衡力矩的检验,臂架自重平衡力矩的校验,同时借助Excel软件对起重机的载荷、轮压等进行了简便高效的计算,并完成了起重机的抗倾覆稳定性的验算。

完成总体设计后,文中还介绍了如何利用CREO软件建立门座式起重机的三维模型并进行运动仿真。通过运动仿真可以进一步模拟起重机的工作情况,进而提高设计的准确性,降低设计成本。

关键词:MQ4035门机;总体设计;载荷计算;CREO

Abstract

This paper ,taking the design of MQ4035 Gantry Crane as an example, describes the dimension design of the four-bar linkage system of the gantry crane, the inspection of the cargo displacement level and the load unbalance moment and the checking of the balance moment of the arm's weight. At the same time, with the help of Excel software, the crane's load and wheel pressure are calculated conveniently and efficiently, and the checking of the stability of the crane against overturning is completed.

After completing the overall design, this paper also introduces how to use Creo software to build the three-dimensional model of gantry crane and carry out simple motion simulation. The performance of crane can be further simulated by the motion simulation, which improves the accuracy of the design and reduces the design cost.

Key words: MQ4035 gantry crane; general design; load calculation; CREO simulation

目 录

第1章 绪论 1

1.1研究背景及意义 1

1.2课题研究内容 1

第2章 总体设计计算 3

2.1初定主要工作机构和金属结构的形式 3

2.2货物水平位移补偿系统 5

2.2.1四连杆组合臂架的原理 5

2.2.2四连杆组合臂架的设计 5

2.2.3组合臂架系统的验算 7

2.3臂架自重平衡 10

2.3.1图解法确定平衡系统各构件的尺寸及活对重 10

2.3.2臂架系统综合不平衡力矩的校验 11

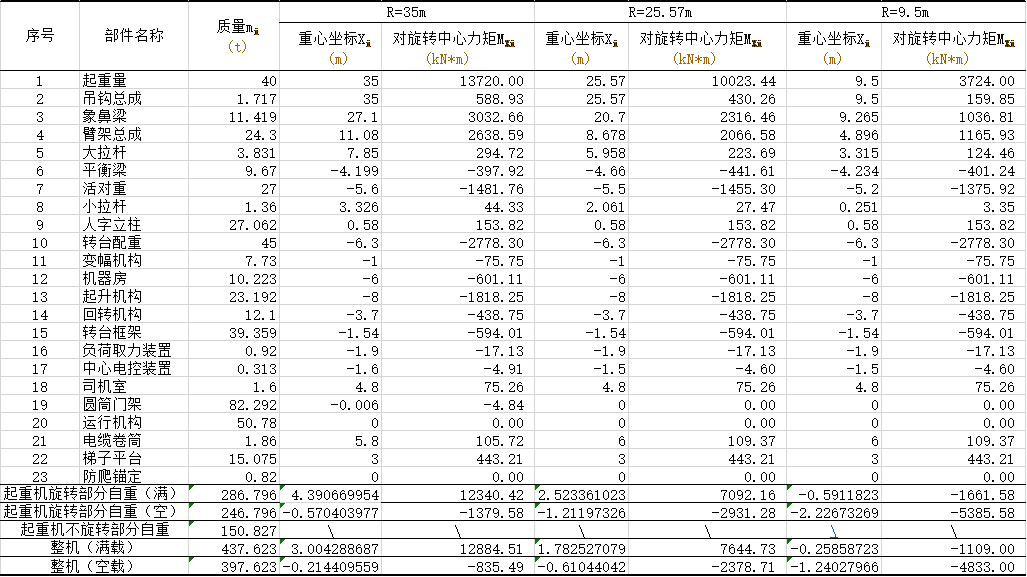

2.4计算载荷 13

2.4.1 起升载荷 14

2.4.2 自重载荷 14

2.4.3货物偏摆载荷 14

2.4.4风载荷 15

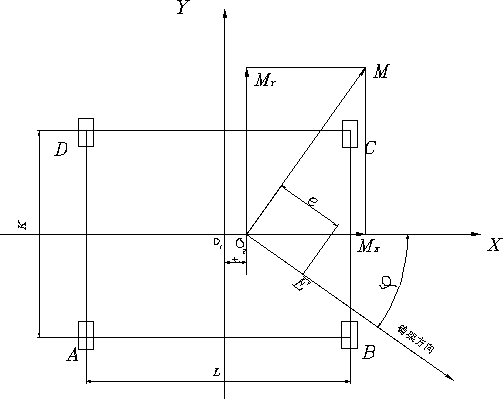

2.5轮压计算 19

2.5.1各支腿支承反力计算公式 19

2.5.2各工况下的轮压计算 21

2.6抗倾覆稳定性校验计算 23

2.6.1 无风静载工况 24

2.6.2有风动载工况 24

2.6.3突然卸载工况 26

2.6.4暴风非工作状态下 26

第3章 门座起重机的运动仿真 28

3.1 CREO的介绍 28

3.2门座起重机的安装 28

3.3门座起重机的运动仿真 29

3.3.1门座起重机运动仿真的建立 30

3.3.2门座起重机运动仿真的分析 31

第4章 总结及经济性分析 31

参考文献 33

致 谢 35

第1章 绪论

1.1研究背景及意义

随着经济和国内外港口物流业务的繁荣发展,港口物流对门座起重机装卸货物的效率、使用的安全可靠性等提出了更高的要求[1],这就要求港口起重机的设计过程必须进一步优化改进。然而传统的设计方法为了优化设计方案,必须进行大量的重复计算,而由于涉及很多参数依靠经验取值等种种因素的制约,要设计一款能适用于大多数的港口起重机的计算软件非常困难,并且成本高昂。由此,利用Excel将设计原则规范中的几何关系、物理关系等公式进行程序化和界面化编辑,随着关系中的参数变化,待求变量也随之变化,简便高效地解决了传统手工计算的烦恼。

传统设计方法中,即使已经得出了整机的设计方案,为了检验和更好把握起重机各项性能指标,往往也需要制作相应的样机来进行对起重机的实际运行情况进行模拟,再根据模拟的结果对设计做出相应修改,不仅繁琐、大大拉长设计周期,还会增加设计成本,降低设计的经济性。基于此缺陷,在设计时利用CREO平台建立门座式起重机的三维模型,并对其进行运动仿真和动态分析,既能节省人力、时间和资源,又能更加方便快捷执行起重机性能检验和优化。

1.2课题研究内容

本次设计以MQ4035型门座式起重机为研究对象,进行单臂架门座式起重机起重机整体设计和简单的三维模型运动仿真分析。在明确门座式起重机在港口物流中的地位的前提下,设计流程大致是首先依据给出的技术参数,设计臂架刚性四连杆系统尺寸并由此对门座起重机的总体尺寸、载荷组合及抗倾覆稳定性进行计算和校验;随后在CREO平台建立门座式起重机各构件的简化三维模型并对其进行样机的装配连接,并完成整机工程图模板的构建;最后利用CREO软件对整机模型进行运动仿真并对其变幅运动做出运动仿真分析。具体工作如下:

(1)运用图解法,利用CAXA电子图板(或者Auto CAD软件)设计四连杆组合臂架系统尺寸,并设计计算活对重平衡系统尺寸、对重质量等数据。并利用计算机程序对货载变幅水平性、货载不平衡力矩进行初步检验。

(2)汇总小组同学根据上步检验合格的数据设计起重机的起升、变幅、回转、运行各个机构或构件的尺寸、质量等数据,利用Excel进行制表分析计算,得出重量重心、风载荷、轮压等数据,并随时交流修正。

(3)通过分析门座式起重机各个机构的工作原理和动作过程以及他们之间的连接形式,利用CREO平台建立门座式起重机各部件三维实体模型,并根据各铰点的实际运动情况和约束将门座起重机的各个部件装配为整机模型。

(4)在CREO软件中,绘制导出DRW格式工程图,如有细节问题无法解决(比如整机涉及组合件质量无法用软件直接计算)导出DWG文件利用CAD等二维绘图软件加以修正美化,以便能得出合乎规范且美观的整机总图。

(5)利用CREO软件对整机三维模型进行运动学仿真,对变幅运动的仿真结果进行简单的进一步分析。

第2章 总体设计计算

2.1初定主要工作机构和金属结构的形式

港口起重机械种类五花八门,但万变不离其宗,都主要由三个基本组成部分构成,即:工作机构、金属结构、动力装置和控制系统,毫无疑问,门座式起重机也不例外,在这三个基本部分的相互配合下,完成起重机的各种运动。

本次所设计的MQ4035门座式起重机是采用四连杆机构的单臂架型起重机,其主要的工作机构包括起升机构、运行机构、变幅机构及回转机构四部分。起升机构是使货物升降的机构,运行机构是使起重机械或起重小车运行的机构,变幅机构是通过变换臂架的倾角改变幅度和起升高度的机构,回转机构是使起重机械回转部分在水平面内转动的机构[2]。其中,其中,起升机构是起重机工作机构的核心,其他的所有机构的工作都是用来帮助起升机构实现货物升降和水平搬运工作的。

臂架型起重机的金属结构包括臂架、人字架、转台、门架等各个部分,它为起重机的作业创造了空间,同时也决定了起重机的外形。

动力装置为门座式起重机的所有工作机构的运动供应所需要的动力,控制系统则用来调度调控各工作机构的动作,另外,起重机上的安全保护装置、照明和联络等也由控制系统调节。

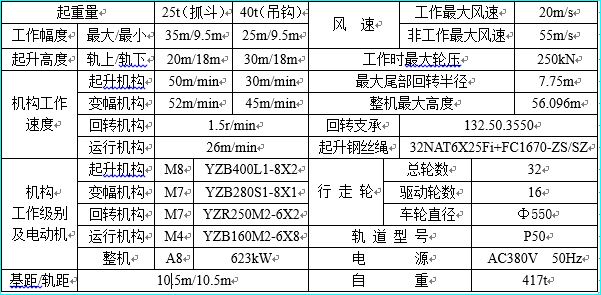

门座式起重机的技术参数是显示起重机各项性能的主要指数,也是起重机设计给定的初始条件。其主要包括额定起重量、各机构运行速度、作业幅度、起升高度、轨距、基距、轮压及总高、尾部回转半径等外形尺寸。这次设计的港口用MQ4035门座起重机主要技术参数如表2.1所示:

门座式起重机的技术参数是显示起重机各项性能的主要指数,也是起重机设计给定的初始条件。其主要包括额定起重量、各机构运行速度、作业幅度、起升高度、轨距、基距、轮压及总高、尾部回转半径等外形尺寸。这次设计的港口用MQ4035门座起重机主要技术参数如表2.1所示:

表2.1 主要性能参数表

2.2货物水平位移补偿系统

门座起重机属于工作性变幅机构,为了降低能耗,同时提高操作性能,应对货物水平位移系统进行合理设计,使在整个变幅过程中货物能尽量沿水平性运动[3],以期尽可能得到较高的起重机工作效率。

根据工作原理的不同,保证货物水平位移可由绳索补偿法和组合臂架补偿法两类方法去实现,而其中组合臂架补偿法又包括刚性四连杆组合臂架补偿、平行四边形组合臂架补偿以及曲线象鼻梁组合臂架补偿等多种方案。而刚性四连杆组合臂架补偿则是其中最常用的方法,在港口门座起重机和浮式起重机上应用最多。此次MQ4035门座式起重机的设计就采用这种补偿方案。

2.2.1四连杆组合臂架的原理

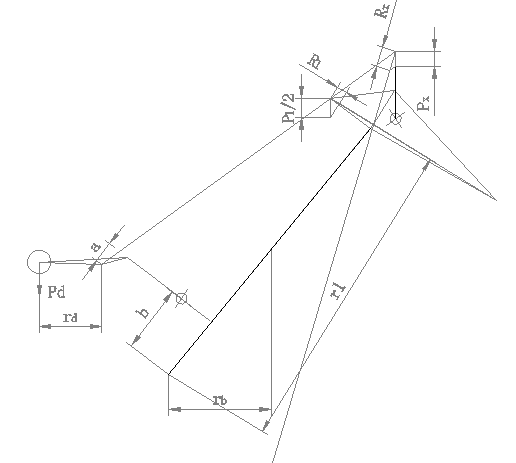

刚性四连杆组合臂架补偿系统由象鼻梁、臂架、刚性拉杆、机架等几部分组成。当臂架在变幅过程中做俯仰运动时,象鼻梁前段下端点的运动轨迹是双叶曲线,在设计时通过合理设定各构件尺寸和臂架下铰点O点位置及大拉杆下铰点O1点位置,就可以使象鼻梁端点接近水平线运动。此时,将起升机构的钢丝绳沿着臂架系统构件的轴线布置即可保证起吊的货物沿着水平性运动。

2.2.2四连杆组合臂架的设计

这部分设计的主要任务有二:确定四连杆组合臂架系统构件的主要几何尺寸,包括臂架长度L、象鼻梁前段长度l1、后段长连接度l2、大拉杆长度l3;确定臂架下端与转台连接铰点 和大拉杆与人字立柱铰点

和大拉杆与人字立柱铰点 的位置。设计的目的是使货物在变幅过程中近似沿着水平线移动,而且要使货载不平衡力矩尽可能小。具体的设计方法有图解法和解析法两种,我们本次设计选用的是图解法。具体设计过程如下:

的位置。设计的目的是使货物在变幅过程中近似沿着水平线移动,而且要使货载不平衡力矩尽可能小。具体的设计方法有图解法和解析法两种,我们本次设计选用的是图解法。具体设计过程如下:

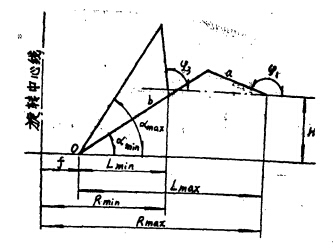

1.初定臂架下铰点O的位置。

根据设计要求,最大幅度 m,最小幅度

m,最小幅度 m,起升高度轨上H=20m,轨下H=18m,按照总体的布置要求,依据手册和经验,确定O点到象鼻梁下端滑轮中心高度H0=11.2m,并取回转中心到臂架下铰点的距离f =3m。

m,起升高度轨上H=20m,轨下H=18m,按照总体的布置要求,依据手册和经验,确定O点到象鼻梁下端滑轮中心高度H0=11.2m,并取回转中心到臂架下铰点的距离f =3m。

2.求解臂架长度L和象鼻梁前段长度l1。(起升滑轮组倍率mq=1)

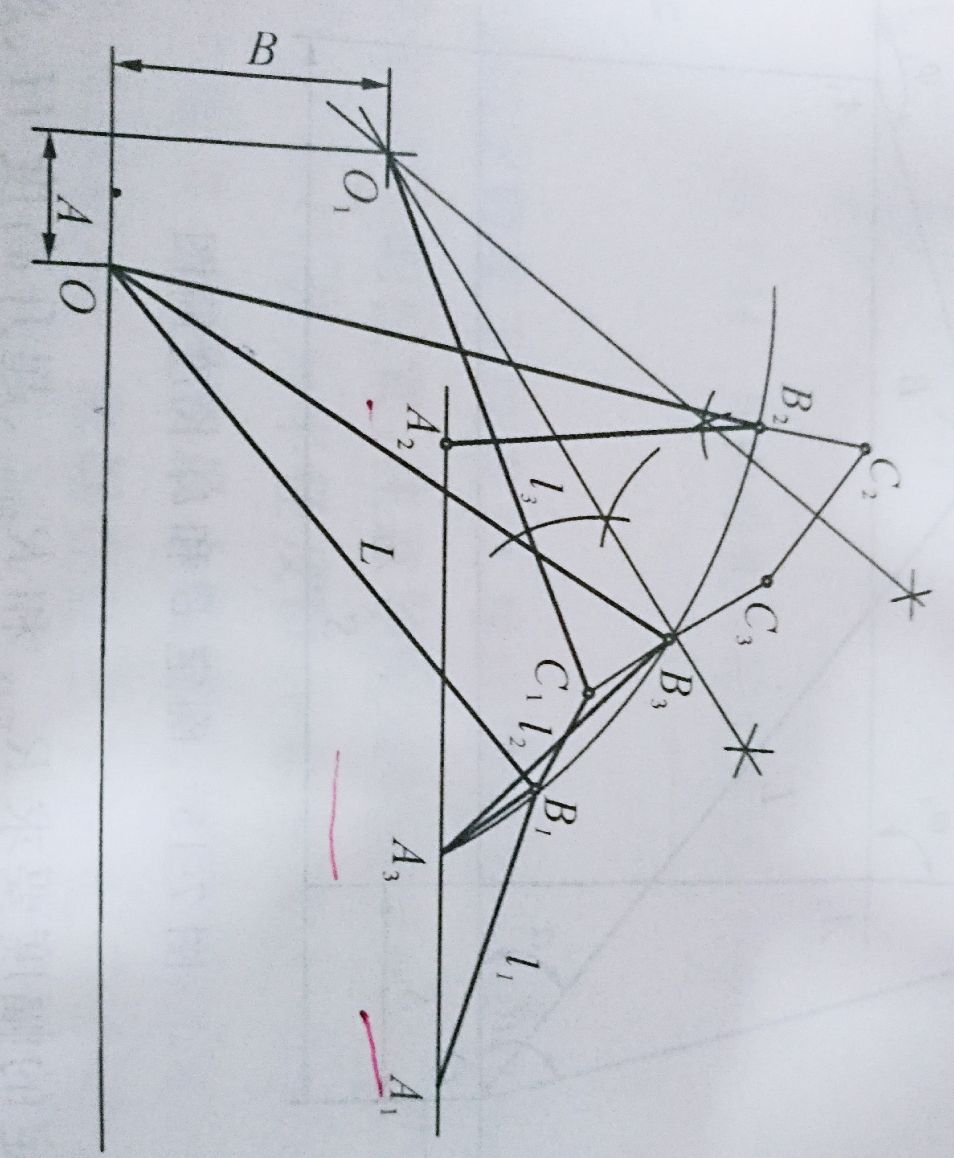

根据图2.2.2.1所示原理,并结合经验取值,取α1=41.15°,α2=79.35°,利用Auto CAD软件作图求解L=25200mm,l1=13632mm。

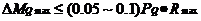

图2.2.2.1 象鼻梁前段长度和臂架长度计算原理图

图2.2.2.1 象鼻梁前段长度和臂架长度计算原理图

图中,

(2.1)

(2.1)

其中D为滑轮直径,取D=1m。

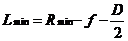

2.求解象鼻梁后段长l2和大拉杆长度l3。

据经验知,首先应确定大拉杆下铰点的位置

据经验知,首先应确定大拉杆下铰点的位置 ,取A=5m,B=11.5m,根据以下原理图,利用作图法确定得出象鼻梁后段和大拉杆长度。

,取A=5m,B=11.5m,根据以下原理图,利用作图法确定得出象鼻梁后段和大拉杆长度。

图2.2.2.2 确定l2和l3长度原理简图

最终,经过反复的调整,确定四连杆臂架结构的尺寸如下表所示:

表2.2臂架系统各构件初始尺寸表

名称 | 臂架长度(mm) | 大拉杆长度(mm) | 象鼻梁前端长度(mm) | 象鼻梁后端长度(mm) | 大拉杆下铰点与臂架下铰点水平距离(mm) | 大拉杆下铰点与臂架下铰点水平距离(mm) | 象鼻梁前后端之间 夹角 |

尺寸 | 25200 | 21300 | 13600 | 5350 | 5050 | 12000 | 165.35° |

2.2.3组合臂架系统的验算

1.校验变幅运动货物的水平性

检验货物在变幅过程中是否近似沿水平轨迹移动只需要检验由最大幅度到最小幅度的整个变幅过程中象鼻梁下端点水平位移最大高度偏差值 是否满足:

是否满足:

(2.2)

(2.2)

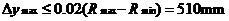

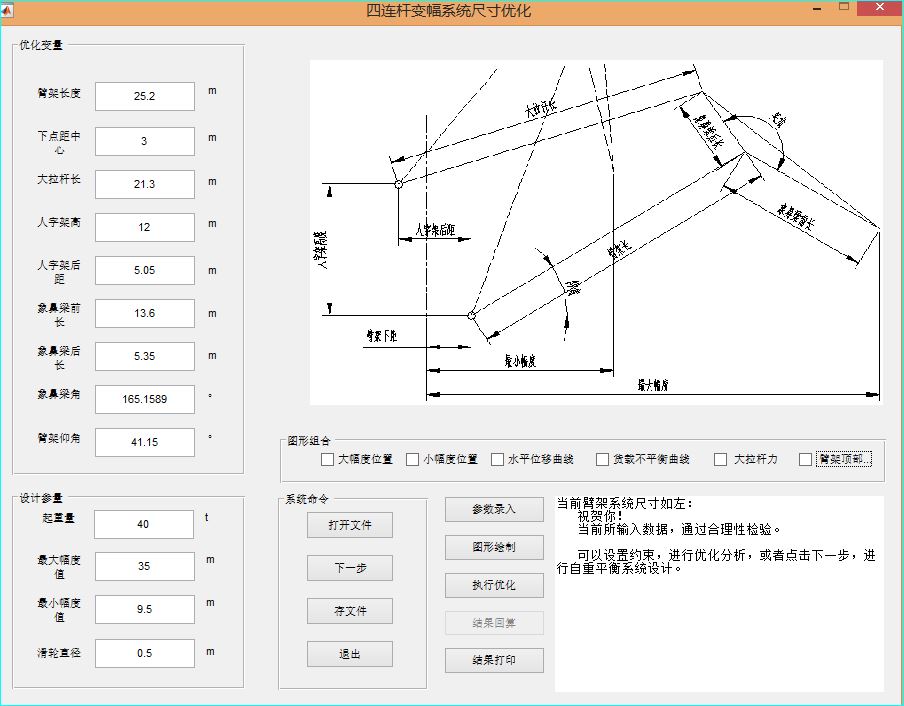

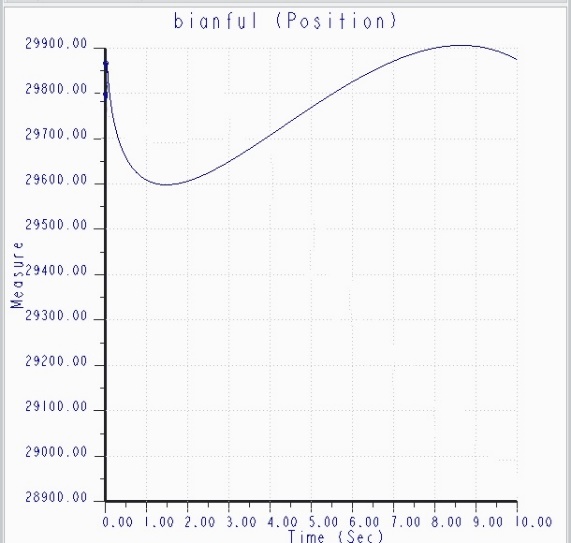

由于变幅为一连续过程,不能以其中一个或者几个位置的数据计算说明全程情况,这就限制了画图法的可行性,所幸在老师的指导帮助下,我们借用了Matlab 软件编程解决了这个问题。下图就是检验程序运行界面模板和检验结果。

由于变幅为一连续过程,不能以其中一个或者几个位置的数据计算说明全程情况,这就限制了画图法的可行性,所幸在老师的指导帮助下,我们借用了Matlab 软件编程解决了这个问题。下图就是检验程序运行界面模板和检验结果。

图2.2.3.1 组合臂架系统检验程序运行界面

图2.2.3.2 象鼻梁端点高度曲线

由检验结果图线知得象鼻梁端点的水平位移的最大高度差为Δy=333mmlt;510mm,满足位移水平性要求。

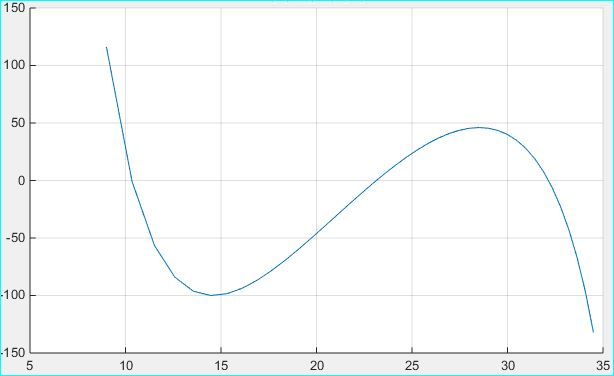

2.校验货物未平衡力矩

根据未平衡力矩的计算方法,在臂架的各个幅度位置进行未平衡力矩的校验,使其满足:

(2.3)

(2.3)

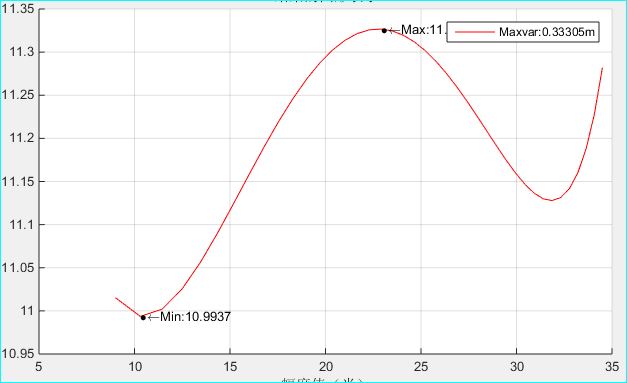

图2.2.3.3 货物未平衡力矩计算图解

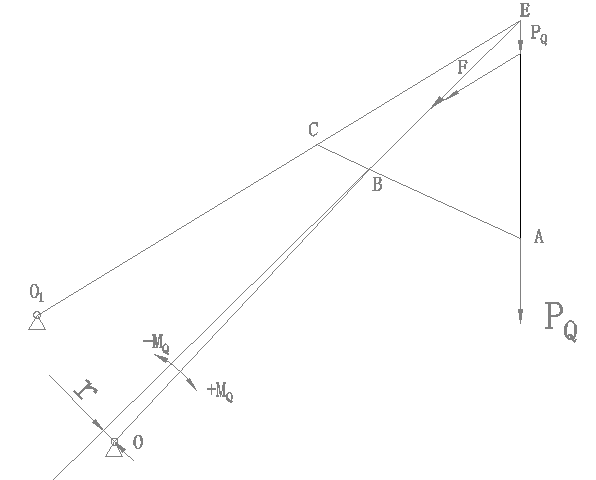

依旧利用Matlab中所编写的程序得出货载不平衡力矩曲线如下图所示:

依旧利用Matlab中所编写的程序得出货载不平衡力矩曲线如下图所示:

幅度(m)

货载不平衡力矩(t•m)

图2.2.3.4 货载不平衡力矩曲线

根据图形,ΔMmax=134t•mlt;140t•m=40t×35m,符合要求。

2.3臂架自重平衡

综合考虑三种平衡方法的优缺点,此次设计中,臂架自重平衡系统采用应用最为广泛的杠杆—活对重平衡法,其设计的主要内容包括平衡梁前端后端长度尺寸,小拉杆的长度及活对重的重量。按照设计规范,设计的要求是使平衡系统对臂架下铰点的力矩跟四连杆臂架系统重力对下铰点的力矩尽量方向相反且大小相等,使综合力矩尽可能小,以达到使系统整体合成重心基本沿水平轨迹运动的目的。

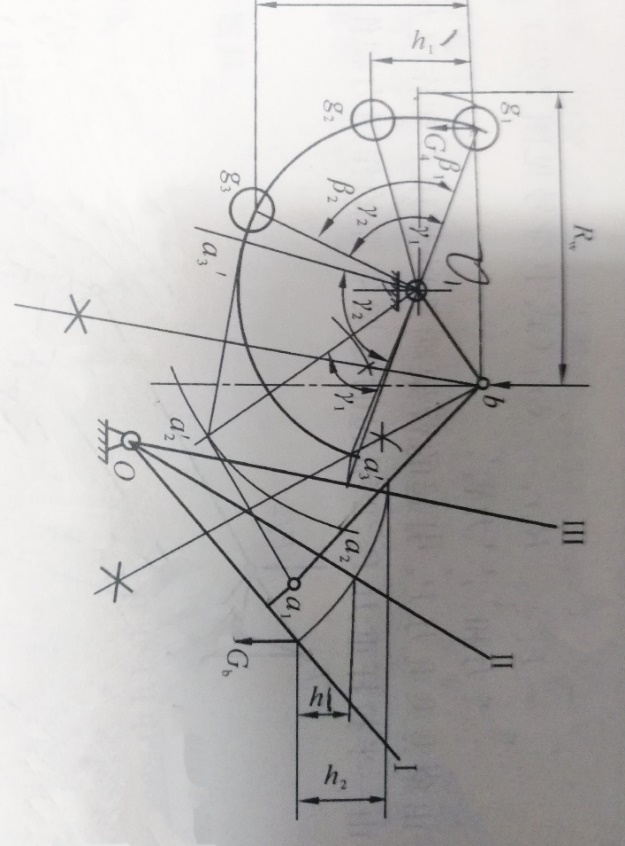

2.3.1图解法确定平衡系统各构件的尺寸及活对重

首先在满足尾部回转半径等总体布置要求的情况下,应该尽可能地减小活对重的质量以保证门座起重机的整体稳定性。根据臂架的结构初步给定小拉杆长度和臂架大臂连接点位置,然后根据作图法确定平衡梁杠杆前后端的尺寸及活对重的质量。

(1)分别绘出臂架在最大,最小及中间幅度的位置,充分利用给定的设计参数尾部允许回转半径Rw做出平衡重在臂架最大最小幅度时的位置O1G1,O1G3。因为平衡梁前端上下摆角(摆动程度)越大,活对重的质量越小,更有利于系统的整体稳定性,平衡效果更好。但考虑到对整机及回转局部稳定性能发挥充分作用,一般活对重在最大幅度Rmax时的上翘角β1取为10º~20º,在最小幅度Rmin时下摆角β3取为75º~85º左右[2]。

(2)根据从最大到最小幅度时臂架系统的自重重心位置变化增加的势能等于活对下摆所减少的势能的原则,按照以下公式可以初步确定活对重的重量Gd

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。