齿轮类产品磨削加工过程参数优化及工时定额方法研究毕业论文

2020-04-09 15:19:46

摘 要

实际生产加工过程中出现的效率和质量问题,常导致齿轮类产品加工精度不高,在投入使用时寿命不长,传动效果不好,以至于市场竞争力不足。本文针对齿轮在磨削加工过程中参数的影响因素,通过遗传算法将齿轮在磨削加工过程中,在一定的限制条件下对相关参数取不同的值,最后搜寻到符合条件下的最短工时和加工精度最高,提高了齿轮类产品的在磨削加工过程的效率和最终产品的质量。使齿轮产品在市场上不仅价格大大降低,质量也得到提升。具体工作如下:

首先,对齿轮类产品加工过程进行分析,确定齿轮磨削工艺过程各类参数,并对工时进行分析,制定出工艺流程下的定量标准工时定额。

其次,在满足产品质量相对最佳和磨削加工条件范围的约束条件下,建立了磨削工时和表面质量为目标函数的数学模型,并对参数进行建模。

最后,采用遗传算法对该多目标问题进行求解并与实际数据进行对比,确实缩短了加工时间,表面质量也得到提升,满足实际需求。

关键字:齿轮,参数优化,遗传算法,加工精度,工时定额

Abstract

The problems of efficiency and quality in the process of actual production and processing often lead to the low machining precision of gear products, the short service life and the poor transmission effect when put into use, so that the market competitiveness is insufficient. In this paper, according to the influence factors of gear parameters in grinding process, a genetic algorithm is used to select different values of the relevant parameters in the process of gear machining under certain limited conditions. Finally, the shortest working hours and the highest machining precision are found in accordance with the conditions, which improves the efficiency of the grinding process and the quality of the final products of gear products. Gear products in the market not only greatly reduce the price, quality is also improved. Tools Its work is as follows:

First of all, the processing process of gear products is analyzed, the parameters of gear grinding process are determined, and the working hours are analyzed, and the quantitative standard man-hour quota under the technological process is worked out.

Secondly, the mathematical model of grinding time and surface quality as objective function is established under the constraint conditions of relative best product quality and grinding processing conditions, and the parameters are modeled.

Finally, the genetic algorithm is used to solve the multi-objective problem and compared with the actual data.The processing time is shortened and the surface quality is improved to meet the actual demand.

Keywords: Gear Parameter Optimization Genetic Algorithm Working Accuracy Man-hour Quota

目 录

摘 要 2

Abstract 3

目 录 4

第一章 绪论 7

1.1 研究背景 7

1.2 研究意义 7

1.3国内外研究现状 8

1.3.1 国外研究状况 8

1.3.2 国内研究状况 8

1.4本文内容与结构 9

第二章 齿轮类产品加工过程参数及标准工时的制定 11

2.1 齿轮类产品加工过程 11

2.1.1 齿轮磨削加工工艺 11

2.1.2 齿轮磨削工艺过程工时分析 12

2.2 标准工时的制定 13

2.2.1 标准工时的作用 13

2.2.2 工艺流程下的定量标准工时制定 13

2.2.3 工艺流程下的变量标准工时制定 14

2.2.4 工时数据库 15

2.3 本章小结 15

第三章 对齿轮磨削加工过程参数进行建模 16

3.1设计变量 16

3.2目标函数 16

3.2.1磨齿效率 16

3.2.2表面质量 17

3.3约束条件 17

3.3.1表面粗糙度约束条件 17

3.3.2磨削烧伤约束条件 17

3.3.3磨削功率约束条件 18

3.3.4磨削用量边界约束条件 18

3.4 本章小结 19

第四章 用遗传算法求解多目标优化问题 20

4.1 参数设定 20

4.2 编码设计 21

4.3 解码设计 21

4.3.1 惩罚函数设计 21

4.3.2 适应度计算 22

4.4 优化仿真 23

4.5 用实际案例分析算法可行性 23

4.5 本章小结 25

第五章 结论与展望 26

5.1 工作总结 26

5.2 工作展望 26

第一章 绪论

1.1 研究背景

目前在国内齿轮磨削加工过程中任然存在着许多的问题,比如齿轮齿面的偏差过大,表面形状质量与粗糙度达标率不够,内部应力分布不均匀,表层晶向组织缺陷过大等等,这些因素使得表面磨削质量不够高齿轮的传动效果不好等缺点。导致这些因素的一般有齿轮物理磨削过程与其工艺加工和磨削表面质量成型研究还不是太全面,使得在不断提高齿轮磨削表面质量的过程中还存在许多问题。而在磨削力的研究中,国外主要集中在斜面、平面和圆面过程中,而且在对磨削力的研究的方法大多关注点是使用经验和简单实验的方法为主。在此过程中由于齿轮齿面的结构的复杂性,使得对其各种参数的建模研究变得极其复杂,但磨削力在齿轮磨削加工过程中又显得极为的重要,故对此问题的研究是不能置之不顾的。

在工艺参数优化方面,齿轮磨削的一系列该参数的选择是十分重要的,国内外学者为了能提高齿轮磨削加工后的质量,在这部分也做了大量的研究。在单个目标和多个目标的研究方面都已经取得了巨大的成果,从传统算法到智能算法的研究创新,还对各种不同算法的结合应用方面也取得丰硕的成就。本文针对齿轮磨削加工工艺过程的参数优化和工时定额进行研究。

1.2 研究意义

当齿轮品种不同时,通过快速查询不同齿轮代号从提取齿轮磨削加工的适合的工时标准,对齿轮磨削加工工艺过程中各参数对加工工时定额的影响研究,优化后,在满足产品质量甚至更优质量的前提下,得出最合适、成本最低的工时标准,从而提升生产效率、降低成本,提高产品质量,其具体意义体现如下:

(1)在企业绩效管理考核上,标准加工工时可以对绩效定量分析,提高作业安

排合理性、考核的公平性上,能有效提升工作绩效,增强企业的竞争力,促进企

业管理水平的提高。

(2)在生产管理上,要减少齿轮磨削加工过程时间和原材料的浪费、平衡生产,提高加工效率,则需要对标准的工时进行制定。标准工时的制定有利于齿轮磨削加工过程的管理、监控和效率的提升,并在生产辅助等各方面都有很大的帮助。

(3)在企业成本管理上,标准加工工时用于直接计算人工成本、能源费、成本

差异分析等,在连续不断的优化过程中,能使得加工过程的时间成本降到理想的位置。

(4)在产品质量上,在寻找最佳标准工时的时候,必须在满足产品合格的基础上,最终也会使产品的质量得到提高,市场竞争力的增强。

1.3国内外研究现状

制造业代表国民经济的基础产业,制造技术的水平是一个国家的科学技术水

平体现,在机械加工中,齿轮磨削是其中一个重要的精加工过程,当前国内齿轮加工尤其是在最后一步磨削加工过程上面临发展转型的紧迫需求,而生产标准化是提高机械加工制造业生产系统效率和管理水平的有效途径,生产标准工时的制定能使企业在很多方面提供参考的依据,如绩效考核、成本计算、提高加工效率、生产标准化等方面。

如今高质量的齿轮磨削加工技术大多掌握在少数西方国家中,而国内目前就这阶段的起步相对较晚。质量高精度加工是磨削加工过程,而在这方面国内技术还属于空白阶段,这使得国内齿轮生产受到了巨大的限制,因此对齿轮磨削加工过程的改善是当务之急。

1.3.1统计经验法

制定标准工时常用的方法有统计经验法,其中最典型的就有经验估工法、统计分析法、类推比较法等。制造型企业工时定额最早可以追溯至传统的经验估工法,根据工时定额人员的实践经验来制定作业工时,通过直接估算来工时定额,它使用起来工作量小、简便方便、定额快,是当前中小加工制造业也包括很多其它很多行业最常用的基本工时制定方法[1]。但就估工法而言,其缺乏大量的理论依据,一般主要依靠工人的经验,这样所得到的工时定额精确性的客观性不足,容易受到工作人员的主观因素的影响。

在实践应用中为了降低经验估计法的缺点需要结合其他方法,在概率统计方法的基础上的概率估工就是其中一种,因为有统计理论支撑,工时定额具有一定科学性。学者杨青海在传统估算方法的基础上,提出基于案例推理和事物特性表的零件工时估算方法,极大提高了工时估算的准确性经验估工法主要应用于中小企业,一般应用于单件小批量、新产品试制、临时性生产为主[2]。

1.3.2直接时间研究

另一种方法为直接时间研究法,主要分为秒表法和工作抽样法两大类。而做为直接时间研究的基础方法秒表法和工作抽样法,当开始进行时间研究时就开始对秒表法实施和应用了。在测量过程中用的抽样法是秒表法的科学性的依据,通过科学的方法对所收集到的数据分析和总结,使此方法满足实际应用中的客观性科学性,提高实验数据的精度。但是秒表法在一定程度上也有缺陷,要求生产效率水平的稳定,否则会受很大的主观因素影响,使得其准确性极大的降低,秒表测时过程也非常的耗费时间,加大了工时的定额与管理工作的量。

秒表法在实际的应用虽然已经很成熟。工时定额的测算模型可以通过秒表法来建立,通过数据结构以及工作改进循环模型,从而提高工作效率和质量和企业作业管理水平[3]。但是由于在测时和数据处理量大,秒表法研究重点是提高测时的效率和测时结果的可靠性。合理地选择工时计算参数[4]、使用工业工程标准工时技术方法来制定和建立工时定额,这是一个极大提高其效率和使用的方法。基于工业工程技术的秒表时间研究法,通过方法和动作研究、作业测定技术对工人的操作、管理流程和生产工艺的优化,然后制定标准的工时,所得到的工时定额准确性高,适应性更广,更加的科学合理,在多功能个性化加工企业的运用是最普遍的。

工作抽样时间研究法是采用抽样技术对作业有关因素进行瞬时间的观测,记录要素发生的数量,进行工时研究的一种时间研究方法[5]。工作抽样时间研究在高效率工作、使用性能方便、较高的准确性方面都占据着优势,可以较好的避开使用秒表法对时间研究的过程中对大量的数据的记录过程。工作抽样法和统计分析法一样在工时定额时不进行细分作业,没有体现出个体差异,在生产周期较短作业当中,秒表时研究方法比抽样方法更加方便,具体应用中工作抽样间研究一般会结合另一些方法来提高工时定额的准确性[6]。工作抽样法还能很好的测定行政人员工作问题用来提高行政人员的工作效率[7]。

1.3.3齿轮磨削的研究

磨削工艺参数的优化可以使磨削表面质量和高生产效率的质量得到提高,在齿轮传动过程中起到十分重要的意义。Xiao等将磨削加工时间最短作为研究的目标函数,以磨削烧伤、砂轮损耗、表面粗糙度等作为研究的约束条件,使内圆切入磨削加工过程得到了优化,十分明显地提升了磨削的生产效率[8]。Wassila Bouzid等人对加工的功效在切削上面的效率进行了十分系统的研究[9];Zain等人对加工表面质量做了深层次的研究,采用工艺参数的模型,用遗传算法对其进行优化研究[10]。Ho等采用遗传算法与正交实验相结合的方式,将表面粗糙度等各种不同的优化参数作为要研究目标,使表面粗糙度的误差达到3.05%[11]。丁鹏军把齿轮磨除率作为优化目的指标,对各种工艺参数进行了优化[12];张慧鹏以表面质量、加工工时为目标函数,优化了基于成型法的磨削工艺参数[13];戴娟等人通过对成本控制作为优化的目标,对工艺参数在磨圆的影响的优化开展了研究[14];Sonti通过遗传算法以加工过程中的成本控制与监测为研究目标,对微小的切削工艺程序优化进行了研究分析[15];到目前为止,还极少看到对齿轮的磨削加工工艺过程的各参数的优化。

上述文献运用不同的方法对工时定额和齿轮磨削参数的研究,也从不同角度对齿轮产品磨削加工过程的参数优化和工时定额进行讨论与求解。

1.4本文内容与结构

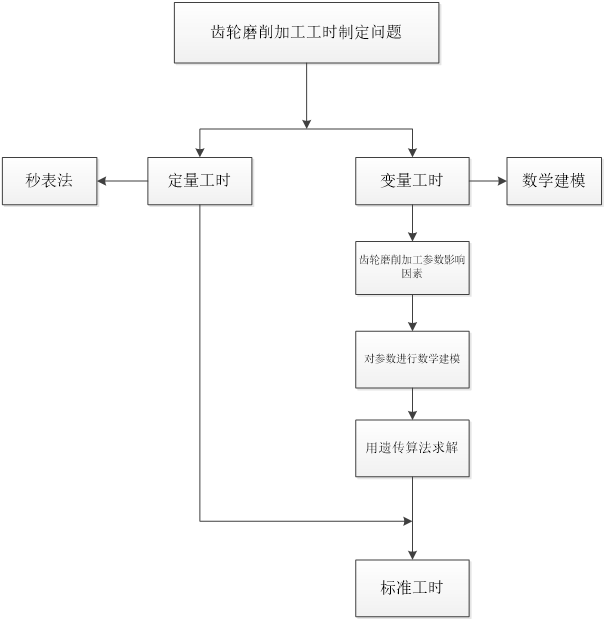

针对齿轮类产品的磨削加工过程参数优化及工时定额问题,论文的主要流程及内容如下:

第1章,绪论。介绍本文研究课题的背景、意义以及现有文献所展示的国内外研究现状,根据不同方法分别详细列举目前针对不同齿轮磨削加工过程的参数分析以及对工时的制定。

第2章,齿轮类产品加工过程参数及标准工时的制定。先对齿轮磨削加工过程进行详细介绍并给出加工过程影响工时的影响参数,进而引出参数如何影响齿轮磨削加工过程工时的问题,对问题进行分析并指出本文求解思路;对齿轮磨削加工过程工时定额的制定的方法方案进行详细介绍。

第3章,对齿轮磨削加工过程参数进行建模。针对齿轮磨削加工过程工时最短和质量最优问题,进行模型建立,并指出各个影响因素对模型的影响并在限制条件下找出最优加工工时,模型能适应实际要求。

第4章,用遗传算法求解多目标优化问题。针对齿轮磨削加工过程参数因子的影响的问题所建立的模型进行求解,本文选择遗传算法求解,并用实际案例分析算法的可行性,最后证明该算法符号实际需求。

第5章,结论与展望。对论文的研究内容作一个总体的总结并对部分为考虑的部分进行简单分析,并给出论文未来大致还需要的研究方向。

图1论文结构图

图1论文结构图

第二章 齿轮类产品加工过程参数及标准工时的制定

在齿轮加工工艺过程中,磨削作为最后一道精加工过程,其重要性可想而知,但面对这些复杂成型机理以及众多加工因素的影响,使具体磨削操作过程中各参数的监测困难等问题,故制造企业当前所面临的难题是对齿轮磨削加工过程参数制定的方案的优化和选择。而且同时,对于标准工时的制定是一个需要不断探索的过程,虽然当前的方法众多,但每种方法都有其不同的适用环境和位置,所以在实际的生产实践中,需要不断的探索更方便、更适用和更加准确的方法。本章依据实际生产把齿轮磨削加工过程的生产标准工时划分为定量工时和变量工时,分别用秒表法和参数数学建模法对齿轮磨削加工过程定量标准工时和变量工时进行研究分析,最后计算出标准工时并进行效果评价。

2.1 齿轮类产品加工过程

在齿轮磨削加工工艺实际生产过程中,本文选取了以其参数因素对加工工时的影响,在满足最终磨削质量合格的条件下即另一个目标函数的互相约束下,通过数学建模的方式对其进行优化。

2.1.1 齿轮磨削加工工艺

本文主要研究在齿轮磨削加工工艺中,在机械加工过程中的各种不同磨削影响因素参数对工时定额的影响。其余部分加工过程则作为定量研究,通过秒表法测得其数值,统计后作为固定值。齿轮磨削工艺参数的优化的目标是:不仅要保证加工效率达到相对最优及工时最短,还要使得加工质量满足产品合格的条件。本文选取磨削面齿轮为例子,工艺参数分别为磨削的进给速度、砂轮磨削速度和切削深度。

工件表面粗糙度、磨削温度和加工时间都要受很大的影响,关键在于对各类参数的合理选则。工件表面温度、表面粗糙度、金属去除率的主要作用点为工件的运行速度,但在工件和加工机器之间的剧烈摩擦会使得整个磨削区域内的温度上升到一个很高的点,导致最终成型的齿轮产品发生不同程度的形变和内应力的变化,还会对工件表面有烧伤后果产生,因此冷却液的作用就极大的体现出来了,不仅能降低温度,还能很好的起到润滑作用。故对于砂轮参数的选择应该慎重,要很好的保证磨削表面质量。而另一方面砂轮粒度的粗细的选择对加工表面粗糙度也有直接影响;工件材料的硬度大小会对砂轮硬度的选择有作用因素,砂轮硬度应该以其所要加工的材料为前提进行选择,砂轮硬度的选择应与加工工件材料的硬度成反比,其程度偏差距离不宜过小,否则对砂轮的使用寿命有负面作用即易脱落,使刀具材料成本隐性提升。为了能够更清晰和有针对性的解决问题,简化数学模型,在此仅考虑将磨削用量作为面齿轮磨削工艺参数的主要优化对象,而将选择的砂轮的一系列相关参数选定为常数。

2.1.2 齿轮磨削工艺过程工时分析

标准工时的定义是指操作工人的熟练水平到达了平均值,将其置于标准的作业环境和条件下,通过正常的工作流程和标准的方法,完成所要求的工作所花费的时间的总值。通常也俗称“工时定额”。

标准工时的制定需要一定特别的环境,不能够将其脱离实际的生产条件,否则毫无意义;

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。