基于智能焊接机器人的门机象鼻梁的焊接工艺设计毕业论文

2020-04-09 15:26:51

摘 要

焊接是起重机生产制造中最为重要的一环。随着起重机行业的发展,对起重机焊接质量的要求越来越高。然而在焊接制造逐步走向自动化、智能化的今天,起重机焊接生产的智能化还处于较低水平。本次毕业设计就是把焊接机器人应用到起重机的生产制造中,并归纳总结焊接机器人在起重机制造中应用的问题与解决方案。

本文以门座起重机MQ2536为设计参考,选取门座起重机上焊件种类较多(60余种)、结构形状较为复杂的象鼻梁为研究对象,深度分析该结构的传统工艺路线,并设计该结构的机器人焊接工艺路线。最后设计该焊接工艺的机器人工作站并用RobotStudio对该工作站进行仿真。

此外,根据毕业实习时对现有的起重机焊接工作站的深刻调研,总结出目前阻碍焊接机器人在起重机上应用的障碍。并根据查阅的资料,分析得出跨越这些障碍的方法。

关键词:焊接机器人;起重机;机器人焊接工艺;机器人焊接仿真。

Abstract

Welding is the most important part in crane manufacturing. With the increasing development of the industry of crane, the welding quality of crane structure becomes higher and higher. However, in the period of welding manufacture becomes intelligent and automated gradually, the automated level of welding manufacture in crane industry is considerable low. This graduation design is the application of welding robots to the manufacture of cranes, and summarizes the problems and solutions for the application of welding robots in crane manufacturing.

This article uses the gantry crane MQ2536 as a reference and selects the gantry crane with many types (more than 60 kinds) and complex shape of the trunk bridge as the research object, in-depth analyzes of the structure of the traditional process route, and design the structure of the robot welding process route. Design the welding robot workstation and use RobotStudio to simulate the workstation

In addition, according to a profound investigation on the existing crane welding workstations during the graduation practice, some obstacles that currently hinder the application of welding robots to cranes are summarized. This paper solves these obstacles through the existing technical references.

Key words:Welding robot; Crane; Robot welding process; Robot welding simulation.

目 录

第一章 绪论 1

1.1引言 1

1.2本文研究的主要内容和意义 1

1.2.1本文研究的目的及意义 1

1.2.2研究内容及拟采用的技术方案 2

1.3国内外研究现状 3

1.4本章小结 4

第二章 门机象鼻梁焊接工艺 5

2.1象鼻梁的介绍 5

2.2象鼻梁手工电弧焊焊接工艺 5

2.3卫华重型机械股份有限公司的焊接工艺 14

2.3.1概述 14

2.3.2卫华的箱型梁焊接工艺 14

2.3.2卫华的焊接机器人工作站 20

第三章 门机象鼻梁机器人焊接的方案设计 21

3.1焊接机器人的优势 21

3.2门机象鼻梁机器人焊接工艺设计 22

第四章 焊接机器人的技术问题及其解决方案 24

4.1概述 24

4.2寻位问题 24

4.2.1基于接触式传感器的寻位问题解决方案 24

4.2.2基于机器视觉的寻位问题解决方案 26

4.3焊缝跟踪问题 27

4.3.1基于电弧传感器的焊缝跟踪问题解决方案 27

4.3.2基于视觉的焊缝跟踪问题解决方案 28

4.4解决方案总结 28

4.5焊接设备的选型 28

第五章基于RobotStudio的焊接过程仿真 33

5.1 RobotStudio介绍 33

5.2 仿真过程 33

5.2.1焊接机器人工作站的组建 33

5.2.2离线编程 39

5.3仿真结论 43

第六章 技术经济分析与总结 44

6.1经济技术分析与环保性分析 44

6.2总结与展望 45

致谢 46

参考文献 47

第一章 绪论

1.1引言

焊接是起重机制造的最重要的工艺之一,它并不简简单单的是一种连接方法或者毛坯制造手段,而是一项基础工艺和生产尺寸精确的制成品的生产手段。而传统的手工电弧焊在效率和质量上早已不能达到起重机使用方的要求。随着科学技术的发展,焊接自动化逐渐在一定程度上代替了手工电弧焊,起重机行业逐渐形成了由焊接自动化设备与手工电弧焊并存的生产模式。

焊接自动化设备主要有埋弧自动焊小车、焊接专机和焊接机器人等。其中埋弧自动焊小车和焊接专机主要适用于大批量的、焊缝形状简单的长焊缝,是典型的刚性焊接自动化设备,往往一套设备只能焊接一种形状的焊缝。焊接机器人突破了传统的刚性焊接自动化的限制,属于柔性焊接自动化,适用于中小批量的焊缝形状复杂的工件,往往一套成型的焊接机器人工作站可以焊接各种各样的零件,而硬件上只需要调整相应的工装。

从另一方面来看,培训与雇佣一名操作熟练的焊工成本越来越高,新一代的焊接工人也越来越不愿意在环境恶劣的地方工作,用焊接机器人代替手工焊接成为必然。随着机器人制造技术的成熟,一套焊接机器人工作站的成本也在降低。把焊接机器人应用到起重机制造中逐步成为可能。

1.2本文研究的主要内容和意义

1.2.1本文研究的目的及意义

本次毕业设计的目的是设计门机上某个结构的机器人焊接工艺路线,并做出焊接该部件的仿真动画,来考察焊接机器人在起重机制造行业中的应用前景。

本次毕业设计的意义是:① 随着焊接在机械制造、核工业、航空航天、能源交通、石油化工、建筑和电子等行业中的应用越来越广泛,要求越来越高。传统的手工焊接已不能满足现代高技术产品制造的质量、数量要求。利用焊接机器人来焊接门机,可以大幅度提高门机焊接工艺的质量与效率。 ②焊接机器人开拓了一种柔性自动化的生产方式,即使工艺路线的改变,也不用大范围变化硬件设备,只需要调整程序或重新示教。焊接机器人的应用使小批量产品自动化焊接生产成为可能。 ③焊接机器人代替传统手工焊接极大地改变了焊接工人的工作环境,降低了劳动强度,也为工厂减少了越来越昂贵的人力成本。

1.2.2研究内容及拟采用的技术方案

1.2.2.1研究内容

现有一台武汉理工大学物流工程学院设计的门式起重机,型号为MQ2536。具有详细的尺寸以及焊接工艺路线。本次毕业设计选取门机上的象鼻梁为研究对象。设计其机器人焊接工艺路线并进行仿真。

1.2.2.2拟采用的技术方案

首先应当仔细阅读门机象鼻梁的图纸,分析门机象鼻梁的结构形式与产品规格变化规律,仔细阅读象鼻梁的焊接技术要求与工艺流程。给出详细具体的手工焊工艺方案。通过毕业实习深入调研,考察目前起重机生产厂家门机焊接的工艺流程以及其自动化水平。并对比其工艺的优缺点。

其次通过对比传统的焊接工艺路线并根据机器人的工作特点,设计机器人焊接工艺路线,之后根据象鼻梁等结构尺寸的大小选择合适的焊接装备如:机器人、焊枪等。

最后利用Robot Studio 进行焊接过程的仿真。

另外,根据在毕业实习期间对于已有的焊接机器人工作站的分析,总结归纳出目前阻碍焊接机器人在起重机制造行业中应用的问题。并根据查阅到的文献,提出自己的解决方案。

根据门机MQ2536的设计总图画出象鼻梁的三维模型图

根据象鼻梁的三维模型图分析其传统焊接工艺路线

根据焊接机器人的工作特点改善优化工艺路线

机器人、控制器、焊枪、变位机的选型与设计

在RobotStudio上对焊接工艺仿真

图1.2 技术方案流程图

1.3国内外研究现状

1.3.1焊接机器人的发展历程

焊接机器人从20世纪60年代开始出现,到目前为止总共经历了三个阶段。

第一阶段:基于示教再现工作方式的焊接机器人,这类焊接机器人在工作时,需要工人对机器人进行一步一步的示教,机器人会自己记住示教的路径,之后机器人便不断重复示教路径完成工作。示教再现型焊接机器人适用于工件形状结构简单、工件在焊接过程中受热变形非常小、工件工装简单且稳固的大批量生产。示教再现型机器人比较呆板,如果工件在焊接过程中发生较大变形,焊枪将偏移;或者在工装时不能保证严格的位置,焊枪不能到达准确的初始位置,焊接将全部错位。

第二阶段:基于一定传感信息的焊接机器人。这类机器人就是在示教再现型机器人的基础上,增加了智能化的因素,具有更好的适应性。机器人工作时,当他们发现实际轨迹与设计轨迹有偏离时,会在一定范围内修正路径。这类机器人就适用于中小批量、工件在焊接过程中有较明显的焊接热变形、工件不易工装的场合。

第三阶段:装有多种传感器,并能够自主编程焊接的智能焊接机器人。这类焊接机器人在接到指令后,能够自主的扫描将焊接的工件,自己对该工件进行工艺设计与编程,再将工件焊接完毕。这类机器人具有很高的决策水平,但是完成机器人的完全智能化仍然是一项艰巨的任务。

1.3.2焊接机器人的发展现状与趋势

目前焊接机器人的应用主要还停留在第一阶段和第二阶段。大部分的生产厂家仍然使用的是示教再现型焊接机器人,另外一部分厂家采用了传感器种类数量较少的第二阶段焊接机器人。在起重机制造行业中,焊接机器人的应用是很少的,一些较为领先的厂家,也只能够用焊接机器人焊接一小部分焊缝或者焊接一些配件。使得焊接机器人在起重机制造领域不能够大范围应用的原因,一方面是焊接机器人还存在很多技术上的难关没有解决。另一方面就是焊接机器人、变位机及工装成本较高。

未来焊接机器人是向智能化方向发展的,会逐步解决第二阶段焊接机器人遗留下的问题,并逐渐发展成为第三阶段全智能化的焊接机器人。

1.4本章小结

这一章主要讲了本文主要研究的内容,是设计门机象鼻梁的机器人焊接工艺路线并对该焊接过程进行仿真。这项工作具有一定的应用研究价值。然后就国内外关于焊接机器人及其应用的研究进展做了介绍。

第二章 门机象鼻梁焊接工艺

2.1象鼻梁的介绍

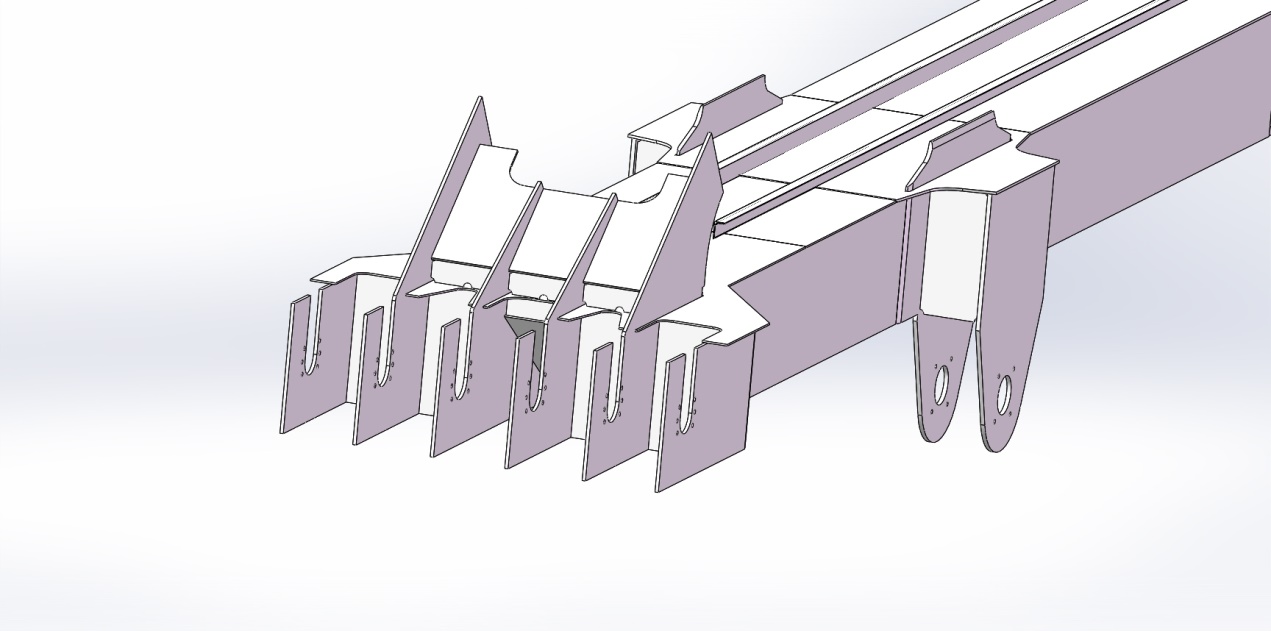

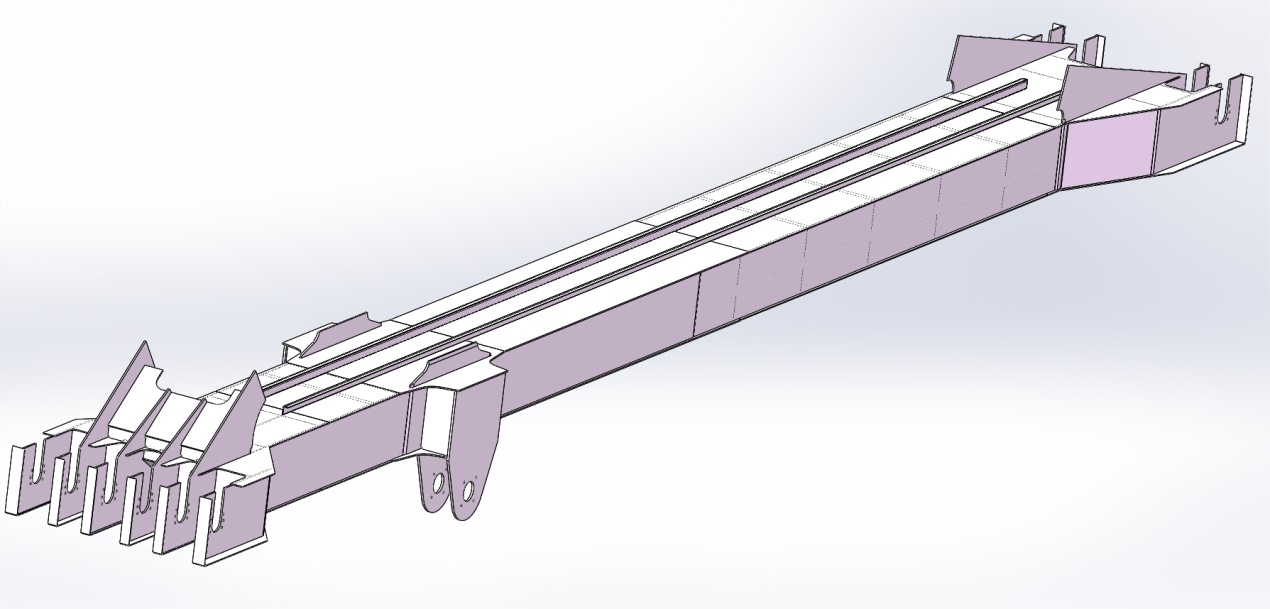

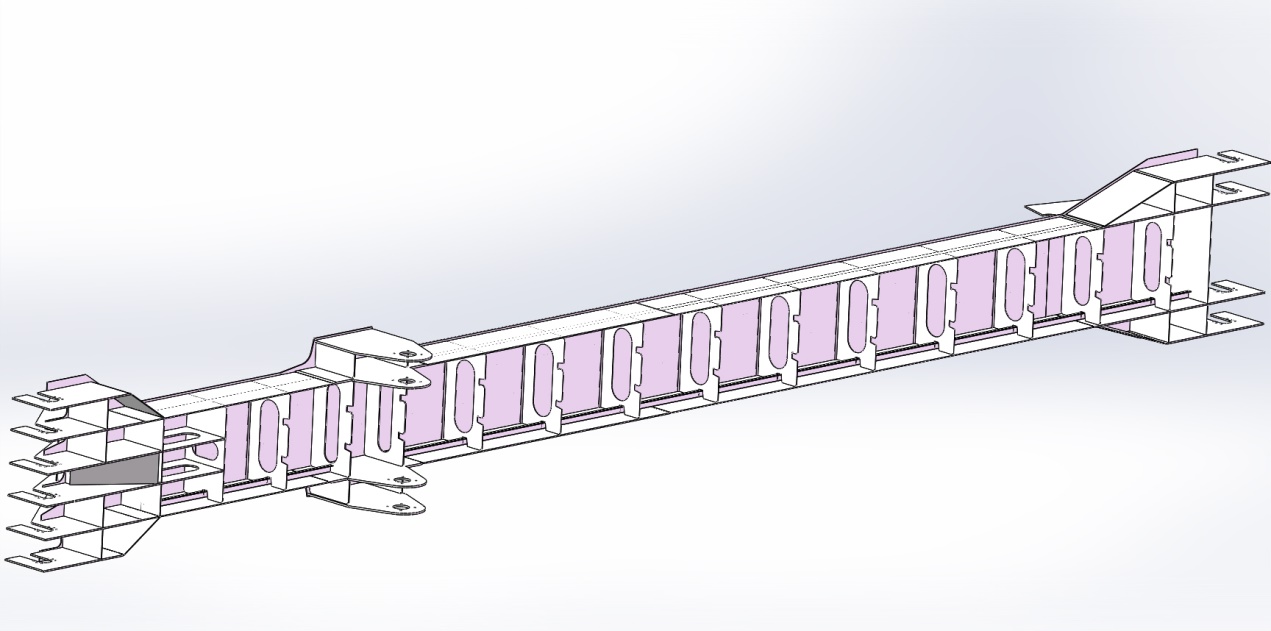

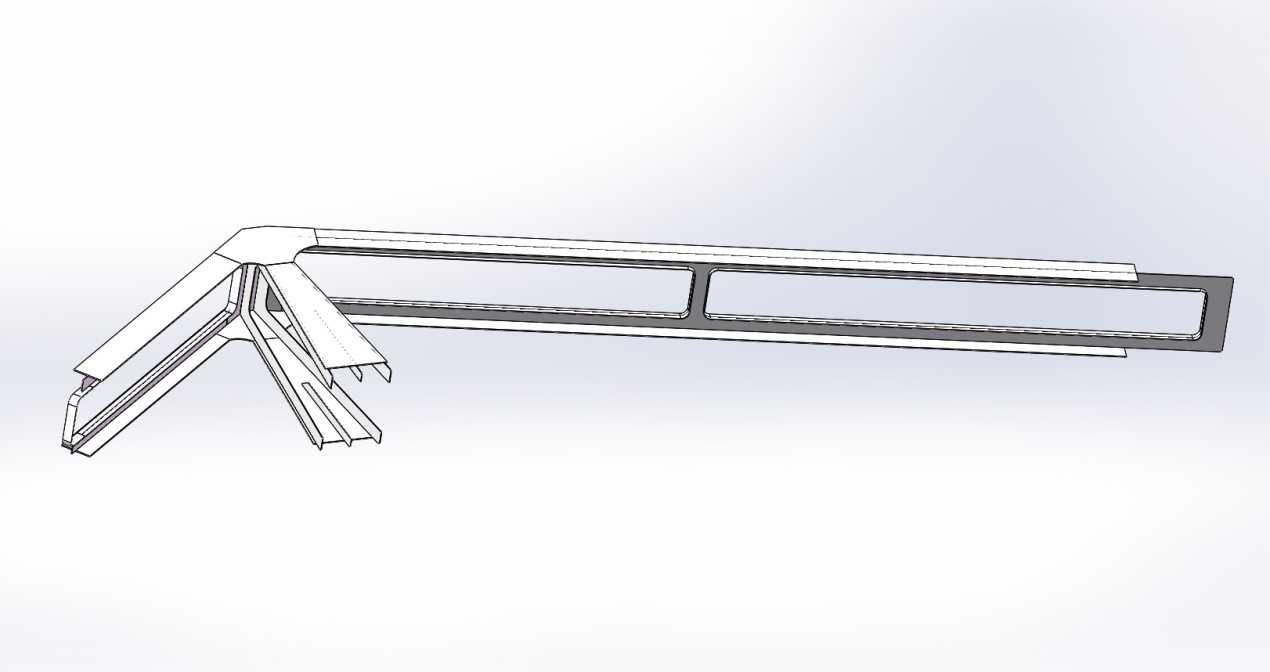

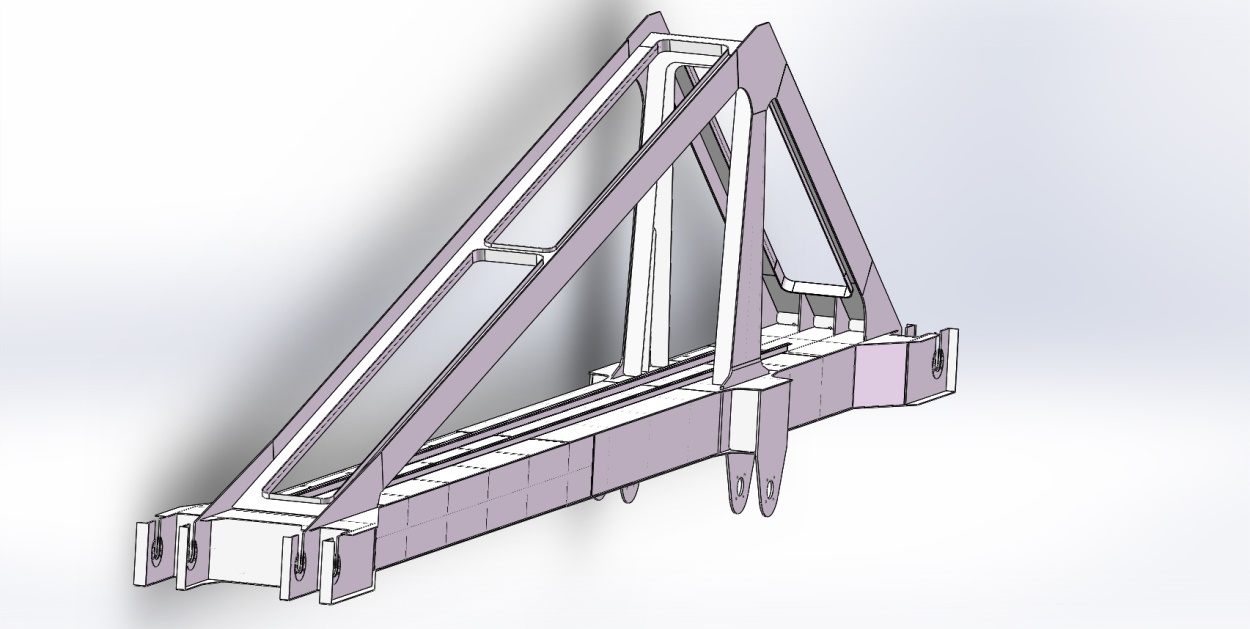

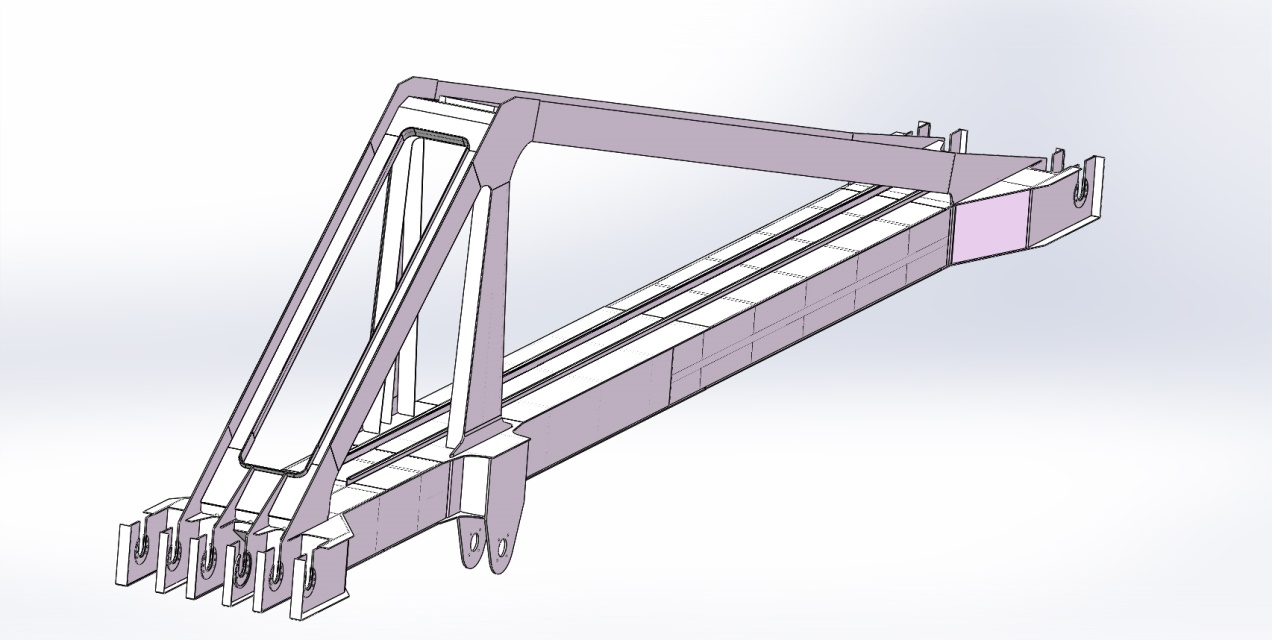

象鼻梁是门式起重机中在臂架系统上组成四连杆组合臂架的一个部分。(如图2.1)其上共有60余种板材。均被焊接在一起,焊接工艺复杂。并且象鼻梁在工作时的受力情况非常复杂,因此对焊接质量的的要求较高。象鼻梁由两部分组成,一部分是底部的一个箱型梁结构,另一部分是上部的个字型支撑梁结构。象鼻梁上主要的焊缝有底部箱型梁上腹板翼板的拼接焊缝以及箱型梁的外焊缝(连接腹板和翼板)。另外还有上部个字型梁的拼接焊缝以及该梁与底部箱型梁的连接焊缝。

图2.1 象鼻梁结构图

2.2象鼻梁手工电弧焊焊接工艺

1)备料:按照图纸中给定的尺寸要求加工出所需要的60种零件。

2)拼接箱型梁的上翼板并焊上垫板:首先将上翼板按照顺序平铺于焊接工作平台上。由于上翼板板厚较小(8mm),拼接时,不需要开坡口。上翼板拼接焊缝采取对接接头,要求焊接时运条速度慢,熔深大。按照给定的垫板相隔距离,在已经拼接好的上翼板上划线确定垫板的位置,并在每条划好的线上等间隔打上七个∅16的小孔,并将垫板放置在划好的线上,点焊固定每一个垫板。最后将上翼板翻面,再塞焊垫板。

上翼板

垫板

图2.2拼接箱型梁的上翼板并焊上垫板

3)拼接箱型梁的下翼板并焊上纵向加劲肋:首先将下翼板按照顺序平铺在焊接工作平台上。同样的,下翼板也不需要开坡口。之后,在下翼板上划线确定加劲肋的位置,将加劲肋按照图纸的摆放方向简单的点焊固定,再采用交错间断焊从两侧焊接加劲肋。

下翼板

纵向加劲肋

图2.3拼接箱型梁的下翼板并焊上纵向加劲肋

4)拼接箱型梁的两侧腹板并焊上纵向加劲肋:首先将腹板按照顺序平铺在焊接工作平台上(腹板在尾部、中部、头部各有2块支座板与腹板相连,在拼接时应当一起拼接)。同样的,腹板也不需要开坡口。之后,在腹板上划线确定加劲肋的位置,将加劲肋按照图纸摆放方向简单的点焊固定,再采用交错间断焊从两侧焊接加劲肋。(腹板拼接时不考虑尾部斜腹板)

腹板

支座板

支座板

支座板

纵向加劲肋

图2.4拼接箱型梁的两侧腹板并焊上纵向加劲肋

5)拼接“个”字型梁的两块腹板(件6、9、12、16)并在两块腹板上的撑杆部位焊上撑杆加筋板(件60):将两块腹板所需板料按照图纸所示的一个“个”字型平铺在焊接台面上。同样的,该腹板也不需要开坡口。将焊好的两块板平铺,在其撑杆部位焊上撑杆加筋板(件60)。

腹板

撑杆部位

件16

件60

图2.5拼接个字型梁的腹板并在两块腹板上的撑杆部位焊上撑杆加筋板

加筋板件60

6)拼接“个”字型梁的两块翼板(件8、13、58)并焊上环筋板(件5、7、10、11):将两块翼板所需的材料按照图纸所示平铺在焊接工作平台上。翼板拼接开对称的双向V型焊缝。拼接好后,在翼板下垫上几块高度特殊的垫块(垫块高度h=环筋板宽度d﹣1/2翼板厚)。最后可以将环筋板按照图纸插入到翼板内圈,因为有这几块特殊的垫块,环筋板刚好平落在焊接台面上便于环筋板的焊接。环筋板采取双向焊接。分别用此方法焊接两块翼板,之后立起翼板将两块翼板焊在一起。

翼板件13

环筋板件10

环筋板件11

图2.6拼接个字型梁的两块翼板(其一)

翼板件8

环筋板件5、7

顶盖板件58

图2.8 拼接个字型梁的两块翼板(其三)

翼板

图2.7拼接个字型梁的两块翼板(其二)

7)底部箱型梁组装:首先将已经拼接好的上翼板平放在焊接工作台上,焊有垫板的一面朝上。按照图纸的尺寸,在上翼板上划线,找准没有连接垫板的隔板位置。将没有连接垫板的隔板先点焊固定在上翼板上。然后再把连接有垫板的隔板点焊固定在垫板上。

上翼板

无垫板

有垫板

图2.9底部箱型梁组装(其一)

(a)有垫板的隔板 (b)无垫板的隔板

图2.10底部箱型梁组装(其二)

其次把两侧腹板立起,放置到上翼板边缘的位置,调整腹板外侧到上翼板边缘的距离。将两侧腹板点焊固定。在底部箱型梁的尾部还剩余四块支座板没有焊接(件1、43)。将尾部支座板中的件43(2件)与上翼板点焊固定,再调整位置后与隔板(件46)焊接,件1支座板(2件)与上翼板点焊固定。将斜腹板(件36)和上翼板点焊固定,调整斜腹板角度后与支座板1、腹板焊接在一起(采用单面不开坡口焊接),在底部箱型梁的中部剩余两块支座板没有焊接(件30)。将件30支座板(2件)和上翼板点焊固定。在底部箱型梁的头部剩余两块支座板没有焊接(件20)。将件20支座板(2件)与上翼板点焊固定。此时把件22头部斜腹板和上翼板点焊固定,调整斜腹板角度后与腹板和件20支座板焊接在一起。

支座板件43

图2.11底部箱型梁组装(其三)

支座板件1

斜腹板件22

支座板件20

支座板件30

隔板件46

最后将支座板之间的隔板(件19、41、42、45)、连接板(件4、55、56)、斜端板(件57)点焊起来。此时调整所有隔板角度,使之与上翼板垂直,并把隔板与腹板、支座板点焊固定。

隔板件41

斜端板件57

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。