全可变气门机构汽油机的开发设计及性能仿真分析毕业论文

2020-04-09 15:30:01

摘 要

在社会的发展过程中,事物都是往更全面、更完美的方面发展。全可变气门机构汽油机是传统汽油机经过一步步的进化而来,相对于传统汽油机有着更全面,更完美的功能。

本文研究的就是全可变气门机构汽油机的开发设计和使用GT—POWER软件建立4缸汽油机模型,并对其进行性能仿真分析。文章首先介绍了全可变气门机构的几种结构,对其中的全可变液压气门机构进行详细介绍,并建立其仿真模型,经研究验证:全可变气门汽油机通过控制气门规律来控制负荷,通过这种方式以达到优化各个工况的气门升程和气门正时,对模型进行仿真分析发现汽油机的转速、气门升程、功率和燃油消耗率之间的关系,并通过对比全可变气门机构汽油机与传统汽油机的功率和燃油消耗率,得出全可变气门机构较传统汽油机功率可以实现高输出、低消耗的特点。

关键词:全可变气门机构;全可变液压气门机构;汽油机;GT—POWER;性能分析

Abstract

In the process of social development, things are all developed toward more comprehensive and perfect aspects. The fully variable valve mechanism gasoline engine is a step-by-step evolution of the traditional gasoline engine. Compared with the traditional gasoline engine, it has a more comprehensive and more perfect function.

This article studies the development of a fully variable valve mechanism gasoline engine and the use of GT-POWER software to establish a 4-cylinder gasoline engine model, and its performance simulation analysis. The article first introduced several structures of fully variable valve trains, introduced the fully variable hydraulic valve train mechanism in detail, and established its simulation model. After verification, the full variable valve gasoline engine controls the load by controlling the valve train. In this way, to optimize the valve lift and valve timing for each operating condition, the model was simulated and analyzed to find the relationship between the engine speed, valve lift, power and fuel consumption rate, and by comparing the fully variable valves. The power and fuel consumption rates of the gasoline engine and the traditional gasoline engine in the organization have shown that the fully variable valve mechanism can achieve higher output and lower consumption than the traditional gasoline engine.

Key words: Fully variable valve mechanism; Fully variable hydraulic valve mechanism ;Gasoline engine; GT-POWER; Performance analysis

目录

摘要 I

Abstract II

第1章 绪论 1

1.1研究背景和意义 1

1.2国内外研究现状 1

1.3研究内容及目标 2

第2章 全可变气门机构原理与方案设计 4

2.1全可变气门机构构成 4

2.1.1 机械式全可变气门机构构成 4

2.1.2电液式全可变气门机构构成 5

2.1.3电磁式全可变气门机构构成 5

2.2全可变气门机构的工作原理 6

2.3全可变液压气门机构的开发设计 7

2.3.1全可变液压气门机构液压挺柱 7

2.3.2泄油控制装置 8

2.3.3进气凸轮轴 9

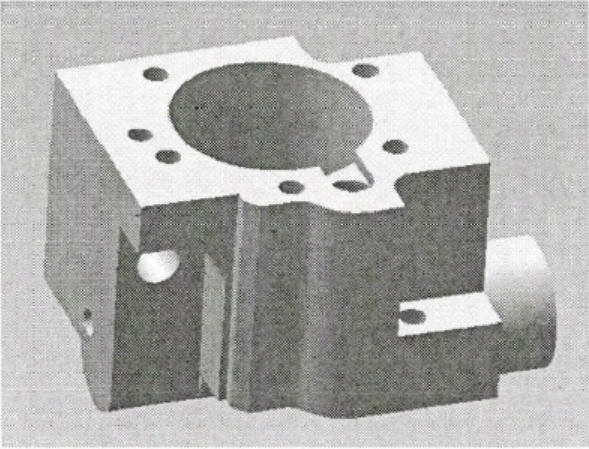

2.3.4气缸设计 9

2.3.5 配气机构结构设计 10

2.3.6 油气分离器设计 10

2.4本章小结 10

第3章 汽油机仿真模型的建立 12

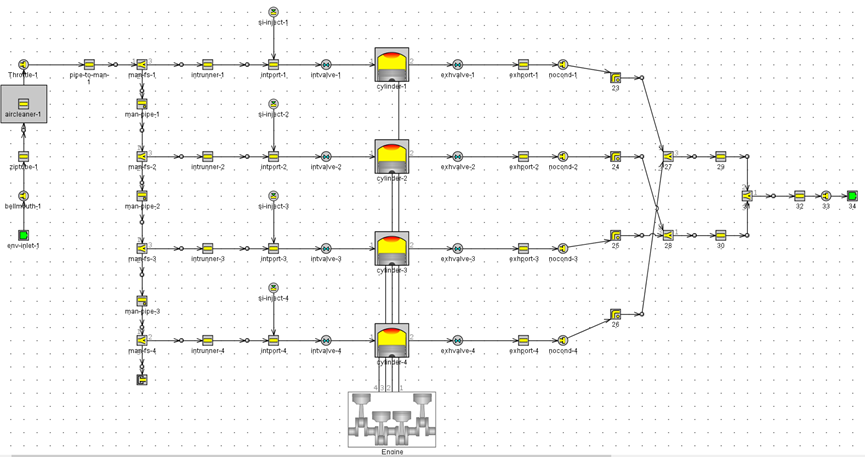

3.1GT-POWER软件介绍 12

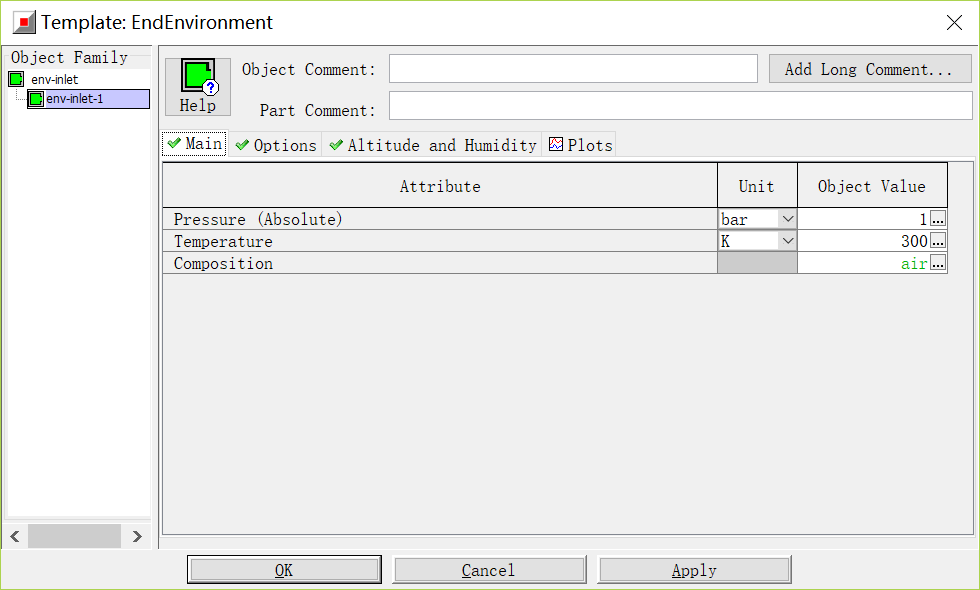

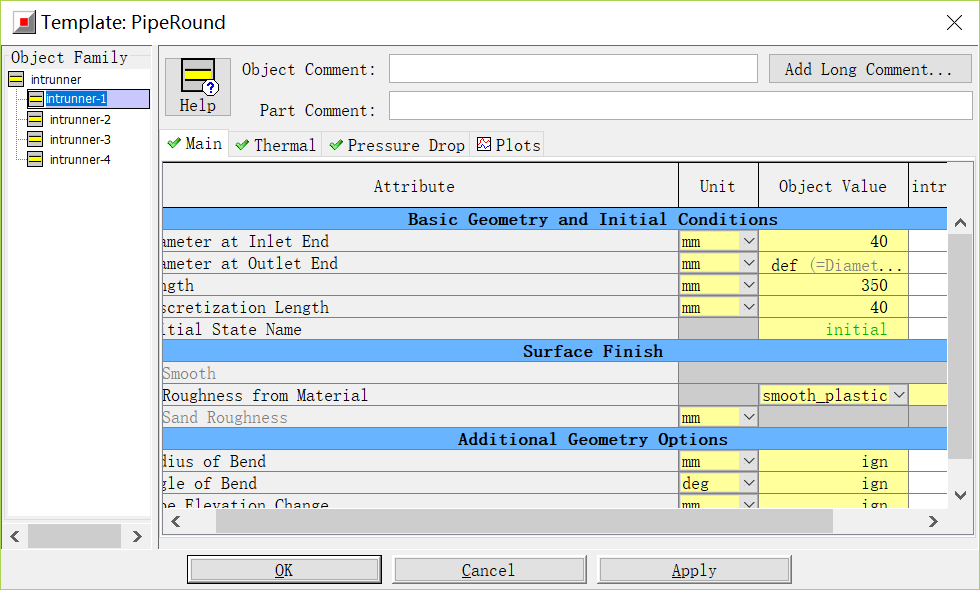

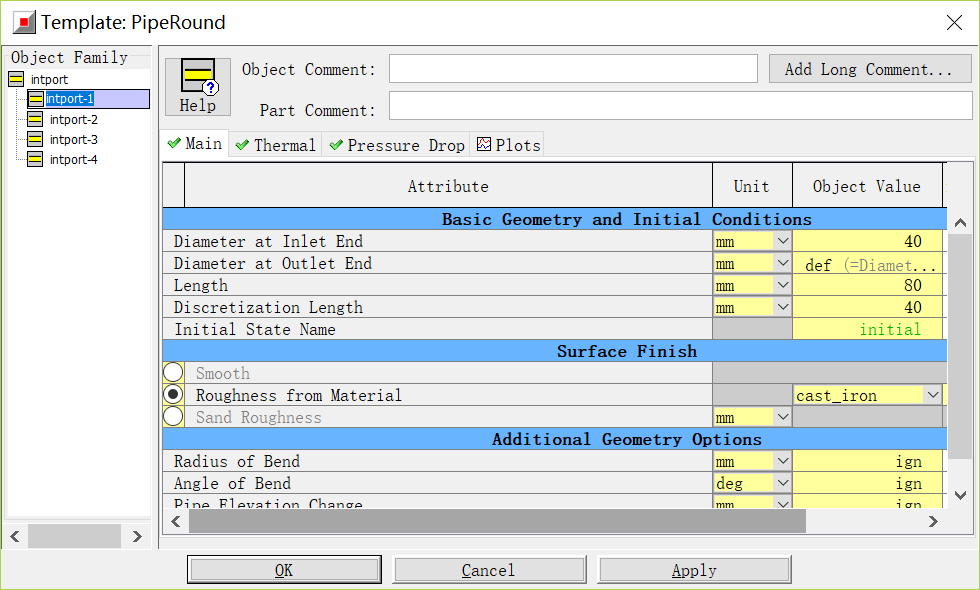

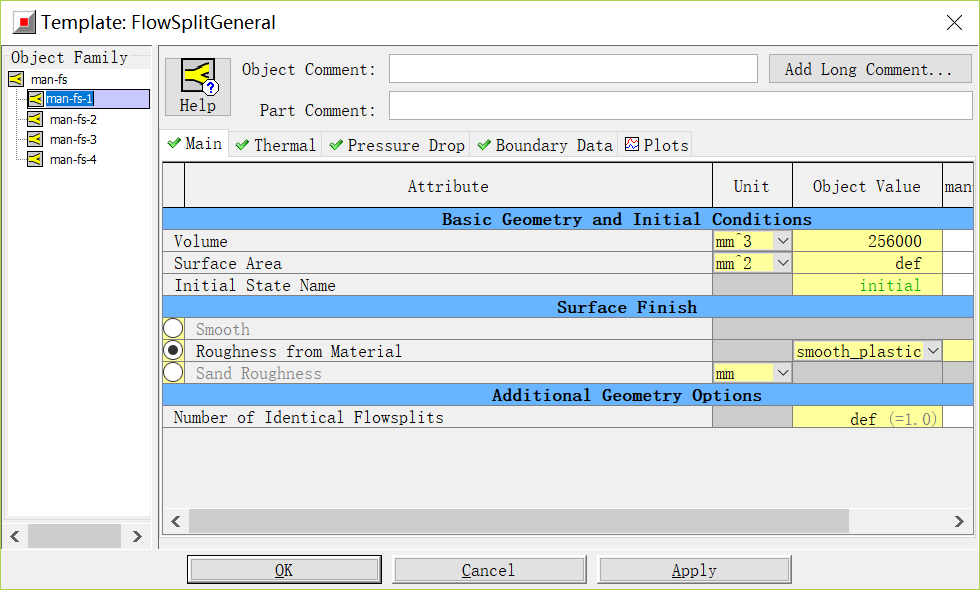

3.2GT-POWER建模原理 12

3.3 汽油机模型 12

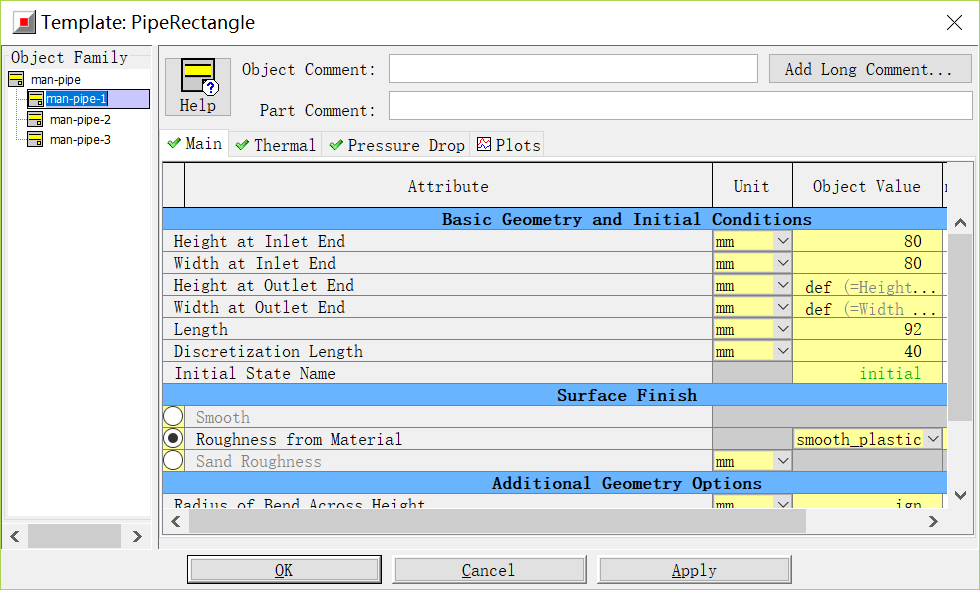

3.3.1GT—POWER模型介绍 12

3.3.2数据的输入 13

3.4本章小结 16

第4章全可变液压气门机构性能分析 17

4.1 泄油相位角对气门升程的影响 17

4.2进气门关闭角度对缸内压力影响 18

4.3动力性能分析 20

4.4经济性能分析 22

4.5 本章小结 23

第5章 总结与展望 24

5.1总结 24

5.2 展望 24

参考文献 26

附录 27

致谢 28

第1章 绪论

1.1研究背景和意义

随着经济社会的快速发展,我国已成为全球最大的汽车市场。现代人们的消费观念趋向于追求更加完美的事物,对健康生活的要求也越来越高,而大气污染的主要成分还是来自汽车的尾气排放。2018年1月1号起全国统一实行最新的国五排放标准,进一步加强了排放污染的要求,面对日益严格的排放法规要求,各大汽车厂商想方设法提高发动机的燃油经济性、降低发动机的排放。发动机可以通过机内和机外的措施实现节能减排。机内的措施主要有提高燃烧效率,减少换气损失和减少机械摩擦以实现节能减排。机外措施主要采用安装排气后处理系统来实现节能减排[1]。全可变气门机构系统主要是机内措施中的减少机内损失实现节能减排。

传统发动机的配气相位在一个工作循环中是相同的,不同的转速对进排气的影响也很大,低速时在上止点前提前打开气门会造成进气量降低,而高速时由于进气惯性较大,如果在上止点之前提前打开气门或在下止点之后推迟关闭气门就会增加进气量。全可变气门技术根据内燃机的实际速度和负载实现连续可变的气门升程和气门正时。根据内燃机的实际情况,它适用于根据不同条件匹配适当的气门升程,气门升程从0到最大设计升程和气门正时的连续可变可以在180度转角内连续变化,具有更多的可控自由度和更广泛的功能[2]。

1.2国内外研究现状

(1)国内研究现状

2017年,山东大学谢宗法,李晓瑞,常英杰,黄玉珍,陈飞以福田BJ486EQ汽油机为样机,改造了一款全可变液压气门机构系统汽油机,进气门的打开和关闭是通过液压传动和凸轮传动控制。采用气门落座缓冲机构,控制气门落座速度。创建了全可变液压气门机构运动特性测试平台,并采用激光位移传感器测试方法测量了全可变液压气门机构的气门升程。实验表明,全可变液压气门机构系统运行稳定,四缸汽油机工作特性均匀。

湖南大学与重庆理工大学合作,开发设计了一种新型电控液压式全可变气门驱动系统,并基于此系统,建立了气门驱动系统的数学和物理模型,建立了本系统的计算仿真模型,验证了测量结果,并且验证了可控性参数旋转气门相位差角、蓄压器压力和发动机转速对气门最大升程、气门开启持续期、气门开闭时间、气门速度及加速度的影响。经测量发现,新型电控液压全可变气门驱动系统的气门开启持续时间的改变影响到气门的关闭时间,并且气门的运动规律不受其影响,发动机不同转速运行时,气门最大升程也会不同,发动机转速增大,气门关闭时间推迟 [3]。

2015年李小蕊、谢宗发、常英杰等人发表了一篇论文,论文提出了一种四缸汽油机的全可变液压气门系统,进气门由凸轮驱动和液压传动打开,通过开启控油阀的泄油时刻改变气门升程和开启相位角。此外,还建立了发动机测量试验台架,以测量全可变气门机构的气门升程[4]。测量结果表明:全可变液压气门系统可以实现气门升程从0°到最大设计升程的连续可变,还发现多缸液压气门机构汽油机的相互干涉现象,可以改变控油阀的结构,消除这种现象。

(2)国外研究现状

2017年宝马和PSA公司合作开发了一款小型轿车,首次在该等级排量的汽油发动机机上使用了全可变气门机构系统(配气相位和气门升程调节),采用双涡道增压器增压和缸内直接喷射相结合的方式,以减少摩擦功率和改善燃油经济性 [5]。

2013年德国Kaiserslautern理工大学和Karlsruher技术研究所合作研究了全可变气门机构对汽车发动机各项参数影响,实验结果表明可变气门升程使得气门在每个运转工况点都能在最佳充气状况下关闭,在部分负荷范围内,通过优化配气正时和进气门升程,并结合采用增压和缸内直接喷射技术,可使换气功比采用节流阀调节负荷的基础发动机低9%,甚至比外部混合气形成的进气道喷射的汽油机低12%。

德国宝马公司将可变升程和可变相位系统结合在一起,创建了一个机械式全可变气门机构,在这种结构中,进气凸轮轴驱动中间的推杆,中间推杆又驱动摇臂摆动,用以达到气门的开启和闭合。中间推杆的连续运动,可以随着偏心轴不断旋转,偏心轴可以连续变化0到180°,进气门的最大升程可以达到9.7mm、配气相位可连续在60°CA内调节。

2015年西撒克逊应用科技大学教授发表论文创建了一种全新的应用在全可变电液阀系统上的新方法,用于研究在四冲程发动机再压缩阶段使用开阀控制内燃机缸内的质量流量,特别是用于在一个循环中超过一次打开阀门。而且在此基础上创立了一个使用批量生产部件的汽缸盖部件,以实现极高的控制自由度内燃机的气体交换。

1.3研究内容及目标

本次毕业设计研究的基本内容如下:

1)、国内外全可变气门机构汽油机研发现状;

2)、全可变气门机构的工作原理与方案设计;

3)、全可变气门机构关键部件的结构设计;

4)、基于GT-POWER的汽油机建模;

5)、全可变气门机构汽油机性能仿真分析

本毕业设计的主要目标如下:

1)、掌握全可变气门机构汽油机的工作原理;

2)、对汽油机进行优化设计,着重全可变气门机构的关键部件的结构设计;

3)、使用GT-POWER软件对全可变气门机构汽油机进行建模处理;

4)、通过软件模型对全可变气门机构的各项参数进行仿真分析。

第2章 全可变气门机构原理与方案设计

全可变气门驱动系统可以实现连续可变气门正时,开启持续期和气门升程,通过优化各个工况下的气门升程、气门正时及开启持续期,达到改善发动机燃油经济性,提高转矩输出,降低尾气排放,提高怠速质量等目的[6]。其对发动机性能的显著影响在节能减排方面体现了很大的优势,主要体现在:增大充量系数、增加缸内气体流动、减少泵气损失、实现可变有效压缩比、实现可调内部EGR、实现发动机停缸。全可变气门机构在结构上可以分为机械式、电磁式和电液式。

2.1全可变气门机构构成

2.1.1 机械式全可变气门机构构成

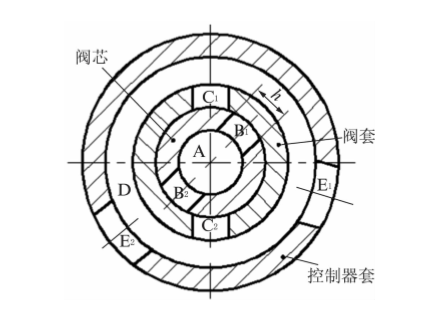

现在市面上常见的机械式全可变气门机构是叶片凸轮轴式的气门机构,该机构主要结构包括叶片式凸轮轴移相器和控制电磁阀。叶片式凸轮轴与排气凸轮轴相连,再通过机械传动部分驱动进气凸轮轴,所以移相器可以实现对进气凸轮轴转角的调节。控制电磁阀由电磁线圈、柱塞、控制器、弹簧以及阀芯等部件构成,通过控制阀芯所处位置来控制气门的开闭。具体结构如下图:

图2.1机械式全可变气门机构

2.1.2电液式全可变气门机构构成

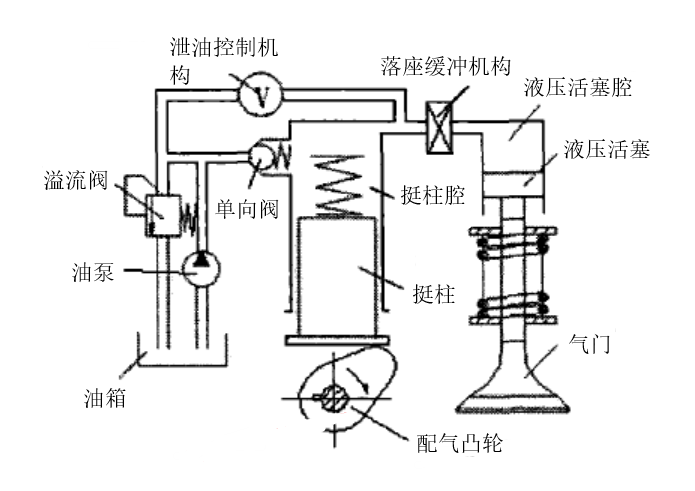

电液式全可变气门机构常见的形式是全可变液压气门机构系统。下图为全可变液压气门机构系统,该系统的结构包括液压部分和机械传动部分,液压控制系统包括高压控制系统和低压控制系统[7]。高压系统由挺柱腔、活塞腔和组件管道等组成,;低压系统由溢流阀和供油系统组成,全可变气门机构系统的液压油就是由低压系统提供的,并且全可变气门机构的液压油在发动机运转时和发动机的润滑油是共用的,由于全可变气门机构系统会受到润滑油中杂质的影响,可以在低压系统中改变结构进行过滤,防止液压油中杂质对全可变气门机构的正常运转造成影响。

图2.2液压式全可变气门机构结构简图

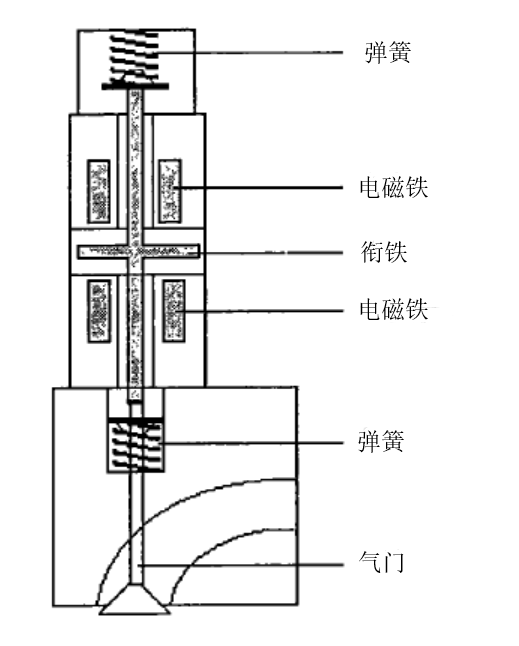

2.1.3电磁式全可变气门机构构成

电磁式全可变气门机构主要包括驱动系统和控制系统,控制系统是电子控制器,驱动系统主要是气门机构中的驱动器即电磁阀,在常见的电磁式全可变气门机构中,电磁阀由两个电磁铁、两个弹簧和一个衔铁组成,衔铁处于两个电磁铁之间,可以在其中移动。当电磁铁通电时就会有电磁场产生,衔铁受到力的作用而上下移动,发动机不工作时衔铁在电磁铁中间,气门半开,发动机工作时,衔铁在电磁铁之间移动来控制气门的打开与关闭。结构如下图:

图2.3电磁阀系统

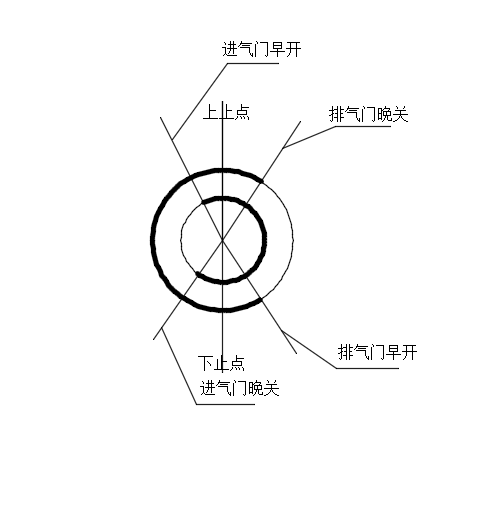

2.2全可变气门机构的工作原理

发动机最佳气门正时随运行条件而变化。由于在进气和排气期间的气体流量随转速而变化,所以在气门关闭较晚时,可以利用气流的惯性来增加进气量[8]。而当发动机转速变化时,气体流量会随之变化,低速时,发动机转速较低,气缸内气体流量较少,惯性较小,此时若进气门的关闭时间不变化,会有部分新鲜气体倒流,导致进气量减少,所以在低速时进气门关闭角延迟可以提高进气量。在高速时的,发动机转速快,气流惯性较大,如果采用进气门晚关,则会增加进气量,充分排气,并且可以完善配气过程。

由于全可变气门机构能够代替节气门来控制进气量,基本消除了进气过程中的节流作用,因此采用全可变气门机构的发动机将大大减少吸气功的损失[9],并且全可变气门机构可以实现气门升程、气门开启持续时间和配气正时连续变化,可以提高发动机的充气效率,改善燃油经济性。

图2.4配气相位

2.3全可变液压气门机构的开发设计

本次毕业设计设计了一款全可变液压气门机构汽油机,使用的样机的具体参数如下:

表2.1 样机参数

项目 | 数据 |

缸径 | 78mm |

行程 | 83.6mm |

连杆长度 | 134.7mm |

排量 | 1.6L |

压缩比 | 10:1 |

点火顺序 负荷调节方式 进气提前角 | 1-3-4-2 节气门调节 6°CA |

如上文所说,设计的全可变液压气门机构的结构也包括液压控制系统和机械传动系统,以下为这两个系统各个部件的具体描述。

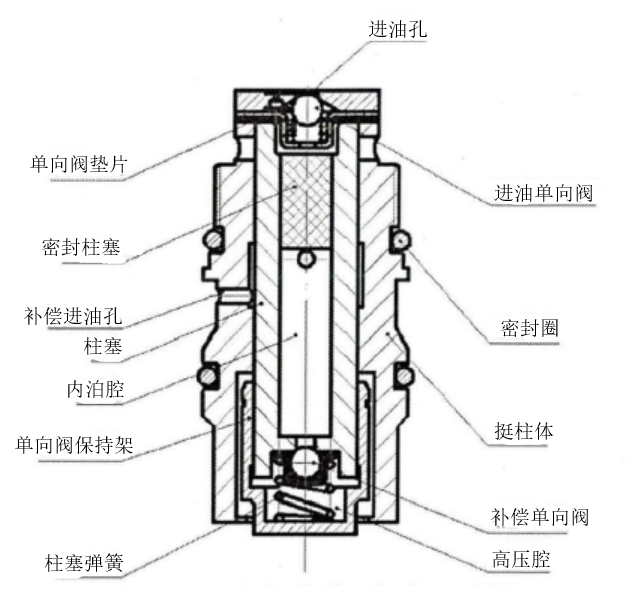

2.3.1全可变液压气门机构液压挺柱

在全可变液压气门机构中,进气门的打开和关闭都是由液压挺柱控制,液压挺柱包括挺柱体、柱塞、单向阀部件和柱塞弹簧等。发动机润滑系统中的机油通过进油孔进入到內油腔,并在油压的作用下推动单向阀,用机油充满内油腔和高压腔。当气门关闭时,在柱塞弹簧的作用下,柱塞向上移动,使得气门和传动部件无间隙的相互接触,从而达到消除气门间隙的效果。

全可变液压气门机构在一个工作循环中经历了气门开启、气门关闭、气门落座阶段和液压挺柱回落阶段。在低速大负荷条件下,为适应低速大负荷的要求,需要较大的气门升程,在中小负荷时可以调节控油阀的开启时刻以满足工作要求。

图2.5液压挺柱

2.3.2泄油控制装置

全可变液压气门机构系统中,泄油控制装置的开启时间随工况而改变,下图为泄油控制装置:

图2.6泄油控制装置

如图所示为全可变液压气门机构中的泄油控制装置,即控油阀。在使用该机构时,阀芯随凸轮轴转动,当控油阀关闭时,孔B1、B2不连通,此时进气门随着上面所设计的进气凸轮轴上升;当控油阀开启时,两孔相连,由于气门弹簧的作用,进气门回落。孔的位置是随着传动部件而调节的。而上图的E部件是阀套与外壳之间的间隙,此间隙可以与高压系统的挺柱腔连接,改变C1、C2的位置可以使高压油充满间隙,从而满足不同的泄油相位角,达到不同的气门升程。

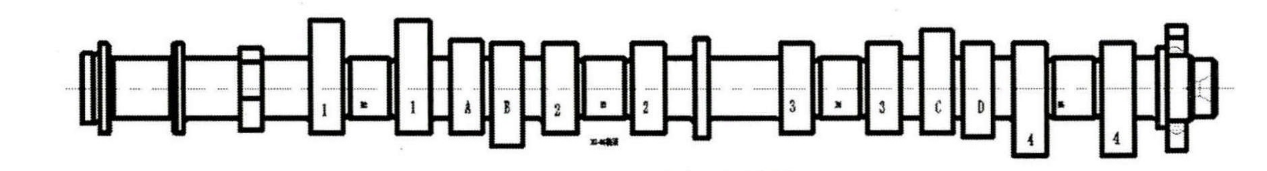

2.3.3进气凸轮轴

在原有汽油机的基础上移除原机的进气凸轮轴,改为下图的全可变气门机构的配气凸轮轴。下图的凸轮可以改变原先的气门升程,进气提前角为上止点前18°CA,原有排气凸轮不变,将进气凸轮布置在液压挺柱相对应的位置上[11],具体情况如下图所示:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。