数控机床热误差光纤光栅多点测量方法及系统设计毕业论文

2020-04-09 15:44:12

摘 要

数控机床在现代加工中有着十分重要的地位,尤其在一些现代精加工中,数控机床的要求更加严格。而造成数控机床加工误差的40%—70%是由机床热误差引起的。因此研究机床热误差对减少机床热误差、提高机床精度有一定的作用。

要对机床热误差进行研究首先得对机床的热变形与温度之间的关系进行研究,因此需要测量机床在对应温度下的热变形。机床的热误差一般为毫米级,常规的位移传感器无法达到测量要求,而采用高速CCD激光位移传感器再保证测量精度的同时还能进行连续测量。而机床的表面温度可通过稳定性好、精度高的光纤光栅进行分布式测量。由此可得到机床在具体温度下对应的热变形,从而便于研究机床热误差。

本文对数控机床的温度与对应热变形进行了连续多点测量,对机床热误差进行了分析。

关键词:数控机床;热误差;光纤光栅;CCD位移传感器

Abstract

CNC machine tools have a very important position in modern processing. Especially in some modern finishing operations, the requirements for CNC machine tools are more stringent. The 40%-70% of the machining error caused by the CNC machine tool is caused by the thermal error of the machine tool. So studying the thermal error of the machine tool has a certain effect on reducing the thermal error of the machine tool and improving the precision of the machine tool.

To study the thermal error of a machine tool, the relationship between the thermal deformation of the machine tool and the temperature must be studied. Therefore, it is necessary to measure the thermal deformation of the machine tool at the corresponding temperature. The thermal error of the machine tool is generally in the order of millimeters. The conventional displacement sensor can not meet the measurement requirements, and the high-speed CCD laser displacement sensor can ensure the measurement accuracy while continuing measurement. The surface temperature of the machine tool can be distributed through a stable and accurate fiber grating. In this way, the corresponding thermal deformation of the machine at a specific temperature can be obtained, so that the thermal error of the machine tool can be easily studied.

In this paper, continuous multi-point measurement is performed on the temperature and corresponding thermal deformation of CNC machine tools, and the thermal error of the machine tool is analyzed.

Key words: CNC machine tool; thermal error; fiber grating; CCD displacement sensor

目 录

摘 要 I

Abstract II

目 录 III

第1章 绪论 1

1.1 研究背景及意义 1

1.2 研究现状 2

1.3 本文任务要求及章节安排 3

第2章 研究对象以及测量原理 5

2.1 实验机床 5

2.2 光纤光栅测量温度基本原理 6

2.3 CCD测量位移原理 7

第3章 方案设计 9

3.1整体方案设计 9

3.2光纤光栅测量温度 10

3.3CCD位移传感器测量热变形 11

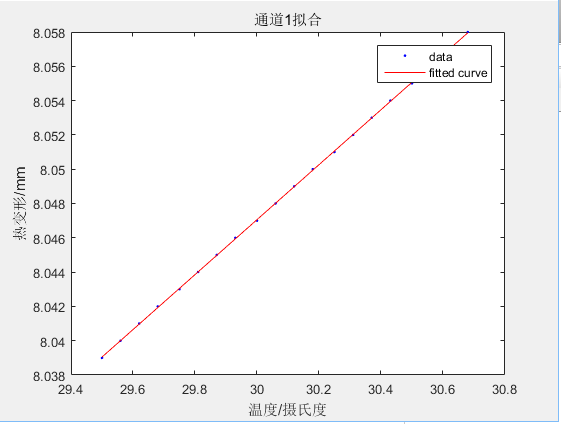

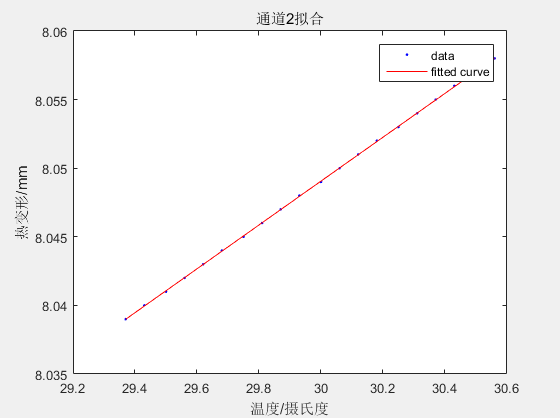

第4章 数据分析 13

4.1使用MATLAB拟合 13

4.2误差分析 15

第5章 总结与反思 17

参考文献 19

致谢 21

第1章 绪论

1.1 研究背景及意义

数控机床在对一些精密仪器或者高端设备的加工中[1],加工精度是最重要的一个要求指标,而影响机床加工精度的主要有机床零部件和结构的几何误差、机床热变形误差、切削力引起的误差、机床轴系的伺服误差,数控插补算法误差等其它误差[2]。其中机床零部件和结构的几何误差在现如今的制造技术的提高中得到了有效的控制和补偿。由切削力的作用使轴承温度过高,轴承周围从而产生不均匀温度场,引起主轴轴承热变形[3],进而导致加工误差。而机床热变形误差在精密仪器的加工中造成的误差占40%以上,并且随着加工仪器的精密程度的提高其所占比也提高。因此研究机床的热误差有着十分重要的意义。

数控机床在加工过程中,由于内部驱动系统驱动,使机床各个零部件产生不同程度的发热。数控机床的内部热源与外部热源都会导致机床的零部件产生热变形,从而影响加工精度。而在数控机床的内部热源中,机床主轴单元是机床的主要热源之一。因此在研究机床热误差的过程中,研究机床主轴的热误差更是不可避免[4]。

要想研究机床主轴的热误差,必须对主轴的温度和热变形进行测量与分析。对机床主轴温度的测量属于在固体表面进行温度测量,在测量方案的选择上我们需要考虑测量精度、方便性、可行性等一系列问题。而光纤光栅测量温度相对于常见的电类传感器具有体积小、质量轻、便于粘贴并测量、耐腐蚀、稳定性并且满足高精度要求的优点[5]。光纤光栅传感器是一种新兴的传感技术,在现代通信技术中有着很重要的作用,其主要是可以在一根光纤上进行多个布点使得同时多点测量。而高速CCD激光位移传感器不仅精度高,并且不需要直接接触就可以进行连续测量。所以本次使用光纤光栅传感器与CCD位移传感器对机床主轴的温度以及热变形进行同步测量。

主轴的轴承附近温度场呈三维分布,因其复杂性导致直接对主轴温度场进行测量研究有一定的困难。并且在主轴的轴承上各个部位的温度分布都是不一样的[6]。研究者们采用的传统的测量方法是利用热电偶对主轴温度进行测量,具体方法事故将多个热电阻分布在主轴的轴承底座的表面从而对轴承底座的表面温度进行测量,但是这里所测得的温度并不是不是主轴轴承的表面的温度。另外一种方法是通过红外热像仪来对主轴的轴承附近温度场进行检测,从而获得轴承温度分布图,但是这种方法得到的温度场不利于后期进行数据处理[6]。因此为了能够准确得到主轴轴承的温度分布并且利于后期的数据处理,必须采用新的测量方法将试验数据与理论计算相结合起来。这里将温度传感器直接粘贴固定在轴承的外表面对轴承的表面温度进行测量,然后通过解调仪采集由温度改变而导致的波长变化信号后发送给工控机,最后工控机上接收解调仪发送过来的数据并且通过解调软件将波长变化信号进行储存和显示。

1.2 研究现状

热误差是限制大型机床精度的主要因素之一,可能与几何误差相当。内部产生的热量和环境条件使机床位于不均匀和变化的温度分布[7]。温度梯度的存在意味着环境的不同部分具有不同的平均温度;当这些温度梯度随时间变化时会产生额外的复杂性。机器部件或工件从一个区域移动到另一个区域会导致几何变形模式发生变化。机床以各种方式受到温度梯度的影响[8]。例如,如果存在垂直温度梯度,具有高垂直列的机器将在每个运动单位沿着垂直轴具有渐进位置偏差。另外,如果垂直滑道带有长悬臂套筒,套筒在升高或降低时将不会发生短暂的长度变化。垂直梯度也会导致水平导轨的弯曲,导致角度和直线度误差运动[9]。可以采取不同的策略来改善机床的热行为并降低其热变形。

(1)热源的识别和最小化

主要热源通常是主轴电机,减速齿轮和传动滑轮轴承[10]。 其他热源包括直线执行器,电气柜,冷却系统散热器和加工芯片。为了最大限度地减少产生的热量,可以采取一些策略,例如使用足够的预载荷和低摩擦的轴承。此外,诸如自重之类的静力可以用被动手段来补偿[11]。权重的补偿将导致更小的电机;因此,更少的热量会散发到周围环境中。

(2)热流量管理

保持远离关键区域的热负荷是一种有效的策略。可以使用散热通道,例如翅片,并且可以施加绝缘以避免机器元件之间的热传播。

(3)热控制

主轴冷却在机床中很常见; 一些机器制造商也开始在冷冻机和其他结构部件中进行冷却。过去,还采用了其他技术,例如使用受控人造热源来补偿无源热源并保持稳定状态[11]。

(4)优化热设计以防止扭曲

机器的几何形状在变形行为中是至关重要的。在设计阶段,应研究传播热量在机器变形中的影响。足够的热设计将有助于减少工具中心点(TCP)逐渐偏离名义位置,例如在机器几何结构中创建对称性[12]。最近,有限元方法(FEM)软件包的热计算模块已经足够强大,可应用于机器热设计,并且如果边界条件被正确定义,数值解可以达到高精度。过去,开发了几种热模型,取得了令人满意的结果[12]。在某些情况下,设计几何图形有助于快速达到稳定状态,同时不会影响机器性能。通过仔细选择材料,使用可能的材料或低热膨胀系数的材料组合材料,同时寻找类似的热膨胀系数如同工件一样。与机器结构分离的计量框架可用于防止机器结构变形引起的误差[13]。

(5)实施热失真补偿系统

设计热补偿系统时可以采用不同的方法,大多数方法基于数学模型,将热变形与其他易于测量的变量相关联;其他人则依赖于来自外部测量系统的实时数据[14]。 通常情况下,机床的某些关键位置的温度测量已被使用。尽管一段时间内大量采用温度传感器是研究人员普遍采用的方法,但推荐使用优化的温度传感器位置,因此会浪费时间和资源。还使用了其他变量,例如主轴转速,应变计数据或球杆数据。

不同的技术可以用来评估机床的热变形。 热效应的测量由国际标准使用常规测量技术进行调节,例如激光干涉仪,用于移动线性轴引起的热变形以及用于环境测试的容性,电感或可伸缩接触位移传感器以及由旋转引起的热变形主轴[15]。 在开始时清零所有读数提供了时间上的定位漂移。使用不变的计量参考伪影和非接触位移传感器可以测量工作体积不同点处TCP处的热变形。 这种伪像已被用于校准2D配置,如网格平板,或3D配置如四面体空间框架。 通常使用低膨胀系数的材料,并获得很好的不确定性[16]。 量块还与机床中的探头一起用于测量热变形。 由于其成本低,设置简单和坚固耐用,参考工件方法值得在车间环境中使用; 这对机器用户执行定期表征非常有用。 另一方面,只有很小的工作空间可以到达,笨重的人工参考工件很难操作。

诸如激光跟踪干涉仪等大型计量设备提供了极大的灵活性和长距离,这对机器设置非常有用,但这种设备给出的测量不确定度不够低,不足以执行具有所需不确定度的热变形测量。激光多点定位技术大大降低了测量不确定度,并已应用于高精度系统。该技术使用目标和一系列固定测量站之间的位移测量,通过数学模型计算感兴趣点的空间坐标[17]。热变形多点测量的早期工作包括Mize和Ziegert的测量。这种技术通常通过连续多点测量与单个干涉仪进行,其中所有目标点都是在移动到下一个激光站之前从单个激光站测量的。相关的长测量时间需要不变的环境条件以避免影响测量的热失真[18]。这使得所提到的方法不适用于机床工具的热变形评估,特别是在大型机床和较小的机床相比,较大的机床和较慢的运动使测量周期更长的情况下。这个问题可以通过同时使用多个激光跟踪设备单元来解决[18],但由于其成本高昂,这通常不能以实际的方式实现。过去对热影响和热变形测量方法都进行了研究。

1.3 本文任务要求及章节安排

本文的设计任务要求主要如下:

- 查阅相关文献资料,了解和掌握数控机床的结构、工作原理和热误差的概念。

- 了解并掌握光纤光栅分布传感方法,设计出一种机床热误差多点测量方法及其系统。

- 利用机床结构温度场的光纤光栅测量方案,对机床的温度场进行测量,并对所测得的实验数据进行分析和计算。并针对计算结果进行分析与总结。

本文各章节主要安排如下:

第1章主要介绍数控机床的加工精度在现代加工中的重要性,揭示研究数控机床热误差的背景以及意义。

第2章主要先介绍所研究机床的结构、基本参数等,然后介绍了利用光纤光栅测量温度场以及利用CCD激光位移传感器测量微小偏移量的原理。

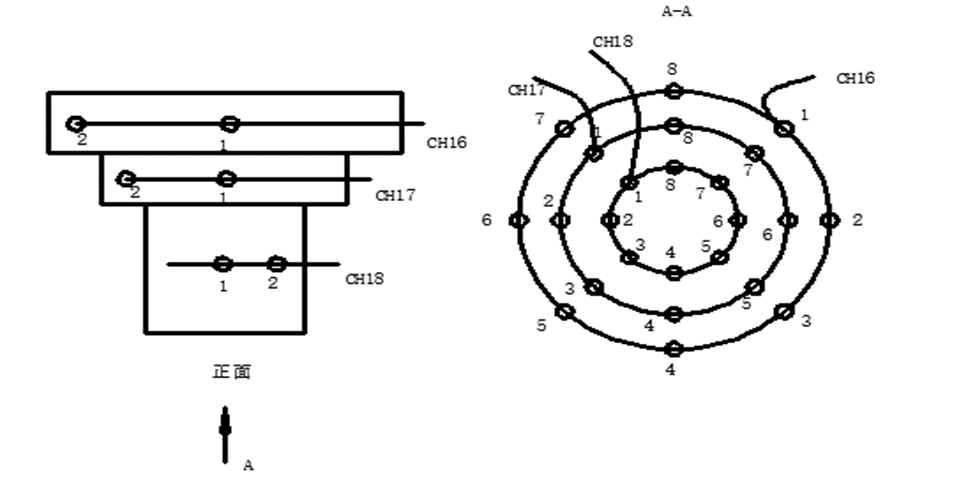

第3章主要根据第2章所介绍的一些原理进行实际的方案设计,具体包括在本次方案中利用光纤光栅和CCD测量时的具体实施方法,如光纤光栅和CCD的布点、粘贴方式、将所测得数据传输给电脑进行储存并分析。

第4章根据第3章的设计方案所得到的实验数据进行分析,对机床的温度与热变形之间的关系进行研究,通过对实验数据的计算分析从而达到研究机床热误差的目的。

第5章对本文所做研究工作进行了反思与总结,分析了本课题在研究过程中所遇到的问题。

第2章 研究对象以及测量原理

2.1 实验机床

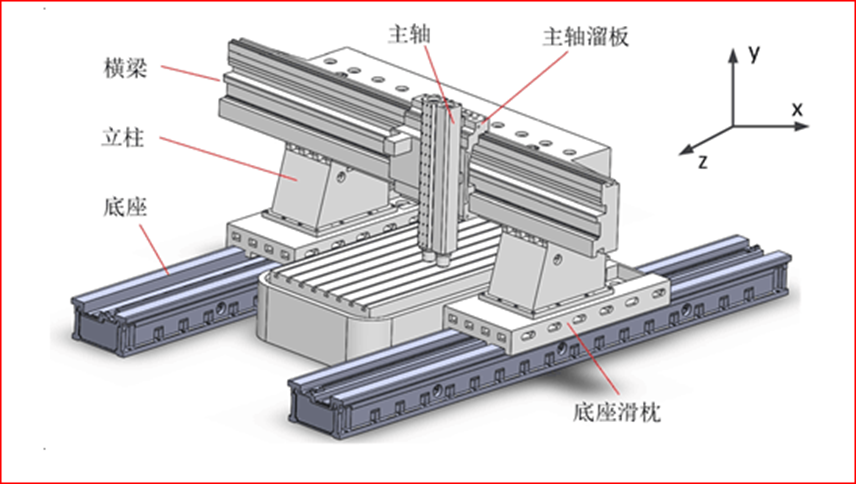

本次实验机床为XK2755型定梁龙门重型数控铣床。其三维简图如图2.1。

图2.1XK2755简图

本机床横梁上配有两个大功率的交流调速滑枕式镗铣头,有五个数控进给坐标轴(三轴联动)。可对各种钢铁和有色金属的平面、孔系、斜面、斜孔、曲面及零件型腔内部的孔和窄小空间内的平面进行加工,本机床还配备的各种快换附件头、可实现工件一次装夹完成内外五面加工[13]。

此机床刚性好、精度高、功率高。龙门移动加工固定的工作台能承载特重的工件。XK2755有特大的龙门行程,加工重型机床的长度导轨能获得最好的加工精度和最高的生产率,在加工短工件时,可实现一个工件在加工,一个工件在装卸,以节省辅助时间,提高生产率。此机床是重型机床、重型机械、轧钢机、汽轮机、大型减速器等行业基础件加工的理想设备。其主要尺寸参数如表2.1所示。

表2.1XK2755尺寸参数

机床部位 | 尺寸(mm) | ||

长 | 宽 | 高 | |

立柱 | 1610 | 1100 | 1210 |

主轴 | 280 | 268 | 2200 |

底座 | 3200 | 1120 | 625 |

横梁 | 7480 | 1205 | 1000 |

工作台 | 2500 | 5000 | 760 |

底座滑枕 | 3200 | 1360 | 376 |

主轴溜板 | 220 | 1270 | 1208 |

2.2 光纤光栅测量温度基本原理

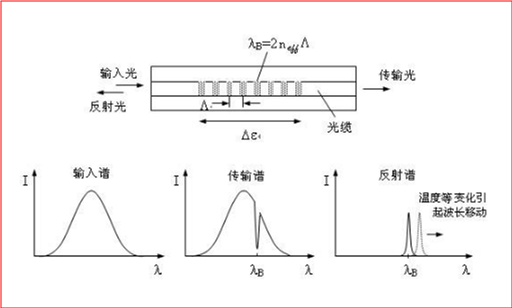

当温度变化时,由于热光效应,光纤光栅的折射率会发生变化,由光纤光栅中心波长可表示为:

(2.1)

其中为光纤光栅的中心波长,为光纤的有效折射率。即当外界温度发生变化时,光纤光栅的中心波长会发生变化,通过此光栅反射的特定波长随之发生改变,仪器检测到这种改变后依据实验数据模型解调出有用的信息[5]。在光线中折射率是周期分布的,外界温度的改变会导致光纤芯区的折射率,周期的折射率扰动会对很在的一小段光谱产生影响。所以当宽光带在光栅中传输时,入射光将相应的波长上被反射回来,其余的则透射过去,不受影响,这就光纤光栅能够选择波长的原因。其原理如图2.2。

图2.2光纤光栅原理图

而常用的光纤光栅中心波长与外界环境变化之间的公式是单独测温或者测量应变时才成立的,但是我们在实际的测量之中,往往无法得到理想条件,实际上的情况是温度与应变会同时发生变化,在这样的情况下将就出现了交叉耦合问题。然而我们利用光纤布拉格方程,将中心波长看作关于轴向应变和温度T的函数,通过对光纤光栅方程中的轴向应变和温度T进行展开后可以知道,当温度或者应变的变化很小的时候,中心波长的变化量也十分微小,。而在本次设计中正是符合这一特性,所以交叉耦合问题对本次测量的影响可以近似忽略。由公式2.1,我们对其左右两边进行全微分后可以得到:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。