江铃E200纯电动轿车制动系设计毕业论文

2020-04-10 14:41:42

摘 要

本文主要对制动系统中的制动器做了相关设计,通过比较鼓式制动器以及盘式制动器的优缺点,再结合汽车的相关参数以及使用路面情况等因数,最后综合考虑选择盘式制动器,并对最后的设计结果进行相关验算,最后得到满足使用条件的盘式离合器

论文主要研究了汽车的附着系数在各种路面上的制动情况,并根据上述情况,对汽车前后轮的制动力分配,利用系数做了计算,并对制动器的磨损和散热情况做了相关计算,对未来的电动车的能量回收的三种方式做了简单的介绍,为制动器的改进做铺垫。

研究结果表明论文所设计的浮钳式盘式离合器能够满足江铃E200的使用要求是合格的。

本文的特色在于设计基础理论完整详细,对于进行简单制动器设计要求的相关人员有巨大帮助,理解容易。

关键词:盘式制动器;制动系统能量回收;同步附着系数;制动力分配系数

Abstract

This article mainly designed the brake in the brake system. By comparing the advantages and disadvantages of the drum brakes and disc brakes, combined with the relevant parameters of the car and the use of the road conditions, the disc brakes were considered at last, and the final results were checked, and the final results were full. Disk clutch for full use conditions

The paper mainly studies the braking condition of the adhesion coefficient of the automobile on various roads. According to the above situation, the braking force distribution and the utilization coefficient of the front and rear wheels of the car are calculated, and the wear and heat of the brake are calculated, and the three ways of the energy recovery of the future electric vehicle are briefly introduced. In order to make a cushion for the improvement of the brake.

The research results show that the floating clamp disc clutch designed by the paper can meet the requirements of Jiangling E200 and is qualified.

The characteristic of this article is that the basic theory of the design is complete and detailed, which is of great help and understanding for the relevant personnel who have simple brake design requirements.

Key Words:Disc brake; braking system energy recovery; synchronous adhesion coefficient; braking force distribution coefficient

目录

江铃E200纯电动轿车制动系设计 I

第一章 绪论 1

§1.1研究目的和意义 1

§1.2国内外研究现状 1

第二章.制动器的选择 3

§2.1盘式制动器 3

§2.1.1 固定钳式盘式制动器 3

§2.1.2 滑动钳式盘式制动器 4

第三章.制动系的主要相关参数及其选择 5

§3.1制动时汽车的方向稳定性 5

§3.2制动力与制动力分配系数的相关计算 6

§3.3计算汽车的制动强度和附着系数利用率 8

§3.4制动器的最大制动力矩的确定 9

§3.6应急制动和驻车制动需要的制动力矩计算 10

§3.6.1.应急制动需要的力矩 10

§3.6.2.驻车制动需要的制动力矩 10

§3.7.本章小结 12

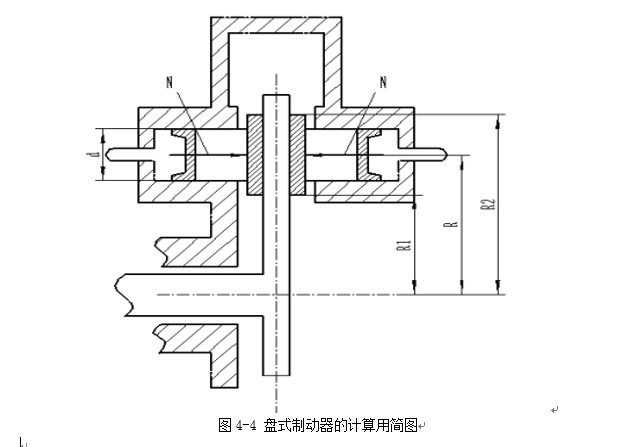

第四章 浮钳式制动器的主要参数 14

§4.1浮钳式制动器的结构图 14

§4.2浮钳式制动器参数的选择 14

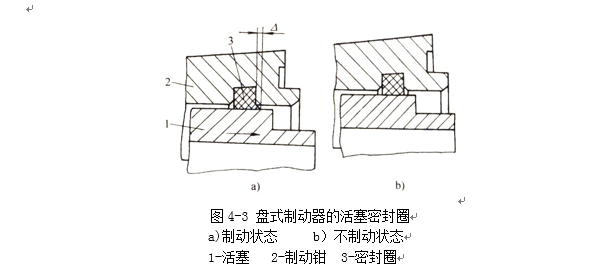

§4.3 制动盘与衬块之间的间隙自动调整 16

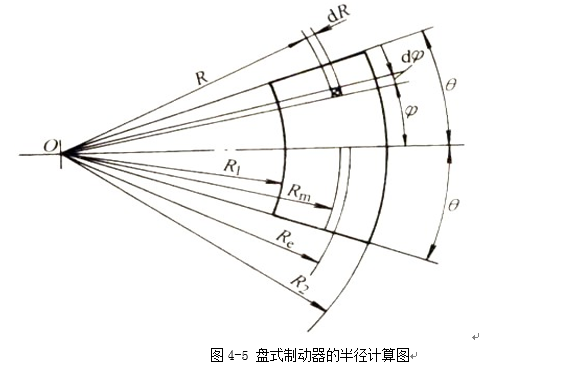

§4.4制动力矩的计算 16

§4.5摩擦衬块的磨损校核 19

4.6本章小结 21

第五章驱动机构的选择以及设计计算 23

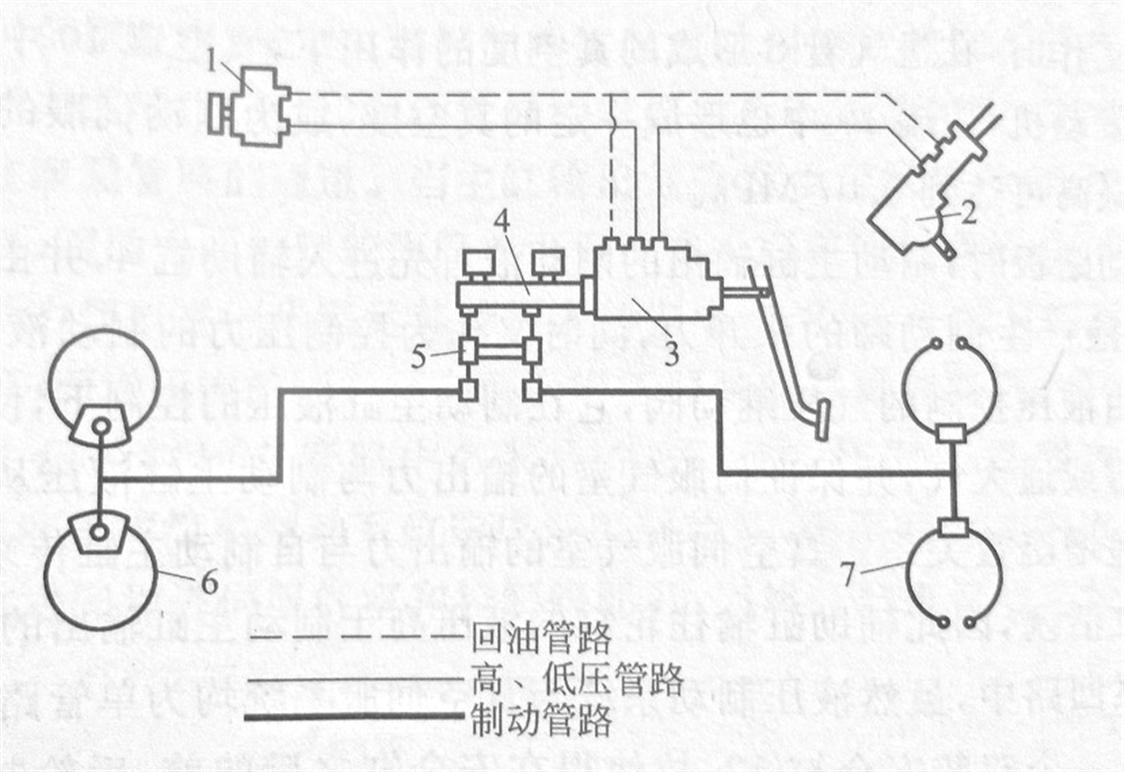

§5.1制动缸液压传动装置的工作原理 23

§5.2液压伺服制动系的类型及选择 25

§5.3制动管路的分路系统 26

§5.5液压制动驱动机构的设计计算 27

§5.5.1制动轮缸直径的确定 27

§5.5.2制动主缸的形式及选择 28

§5.5.3制动主缸直径和工作容积的确定 29

§5.5.4制动踏板力的确定 30

§5.5.5.制动踏板行程的确定 30

第六章电动汽车制动能量回收系统 32

§6.1制动能量回收发展背景 32

§6.2制动能量回收原理 32

结论 37

参考文献 38

致谢 39

第一章 绪论

§1.1研究目的和意义

第一辆汽车诞生于1885年,逐步发展到现在全球汽车保有量数以亿计。虽然汽车扩大了人的活动半径,缩短了路上的时间,但随之而来的便是汽车保有量增加带来的环境污染,已经不可再生资源的过度消耗,产生大量的废气。随着汽车保有量的增加,导致空气中的CO2含量明显升高,产生臭氧空洞,因而世界各国开始生产纯电动汽车,并将其作为未来的主要科研方向,电动汽车应运而生。

为了满足世界各国制定的规则,世界上的各大汽车品牌开始生产电动汽车,最为著名的是丰田,特斯拉,日产,以及宝马等传统和新兴势力的汽车生产商。

我国虽然汽车行业起步晚,基础工业差,但由于紧跟时代发展的脚步,以及展望全世界的大局观,使得我国在电动汽车技术上相对于燃油车相比与国外的水平相对较小,我国在十五期间,科技部成立电动汽车相关部门,并投入巨大资金,发展电动汽车项目。使得我国现有北汽,比亚迪,蔚来,小鹏汽车,威马汽车等一批知名的先进电动汽车企业。

电动汽车虽然零排放,结构简单,噪声低,能量效率高,已于实现无级变速,且易于维修,经济性好,但纯电动汽车仍然没有得到大范围的实现,主要是由于其充电时间长,续航里程短,而基础设施的短缺,使得汽车无法远距离活动,由于电池的关键技术没有取得突破性进展,致使整车成本高。

为了尽可能的提高续航里程,故而研发出了制动系统的能量回收,在传统汽车的制动过程中,汽车的动能通过摩擦转化为热能,散发在空气中,大量的能量被浪费掉,据相关数据表示,在典型的城市工况下,汽车制动时由摩擦浪费掉的能量占汽车总能量的50%左右

§1.2国内外研究现状

为了满足电动汽车回收能量的要求,也要尽可能的不改变传统燃油车的结构,降低研发费用,缩短电动汽车的研发周期,从而研发出了利用电磁感应来回收能源。

目前对于再生制动,各国的解决办法都是利用可逆电机实现电磁感应,当汽车制动时,汽车具有一定的动能,从而带动可逆电机进入发电状态,通过切割磁感线,产生电流,当汽车加速或者起步时,汽车需要动能,此时可逆电机进入电动机状态,输出电力,驱动相关机构运转,虽然这些听起来简单,但是却十分有效,可以降低节约15%的能量,延长10%-20%的行驶距离

在电动汽车的研发领域中,国外的新型汽车企业如特斯拉,以及传统车企,宝马,奔驰,通用,沃尔沃,雷诺,丰田等,而我国现有北汽,比亚迪,蔚来,小鹏汽车,威马汽车等一批知名的先进电动汽车企业。总体来讲,我国与世界前沿水平的距离越来越小

第二章 制动器的选择

§2.1盘式制动器

依据固定零件的结构,盘式制动器大体分为钳盘式和全盘式两种。把制动块作为固定零件的盘式制动器是钳盘式,制动时装在制动钳里的制动块相对于制动盘移动,当制动盘被两个相对移动制动块夹紧时,实现制动[1]。但是由于制动块很小,导致制动块在制动盘上占据的面积很小,大约占到30%-50%。全盘式制动器和离合器的工作原理一样,都是通过发生摩擦将动能转化为热能,不同在于制动器固定摩擦零件为盘状,为了提供更大的制动力矩,摩擦零件会产生轴向移动。在现代汽车上,全盘式制动器的使用程度逐渐降低,而主要以钳盘式为主,在本次江铃E200的电动车设计中,前轮选择钳盘式制动器。

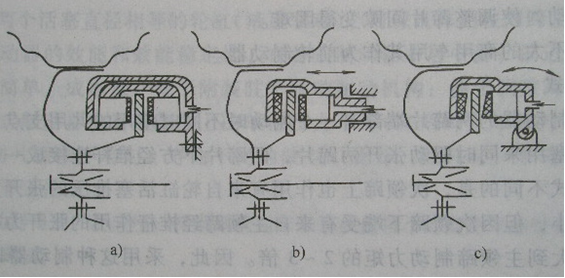

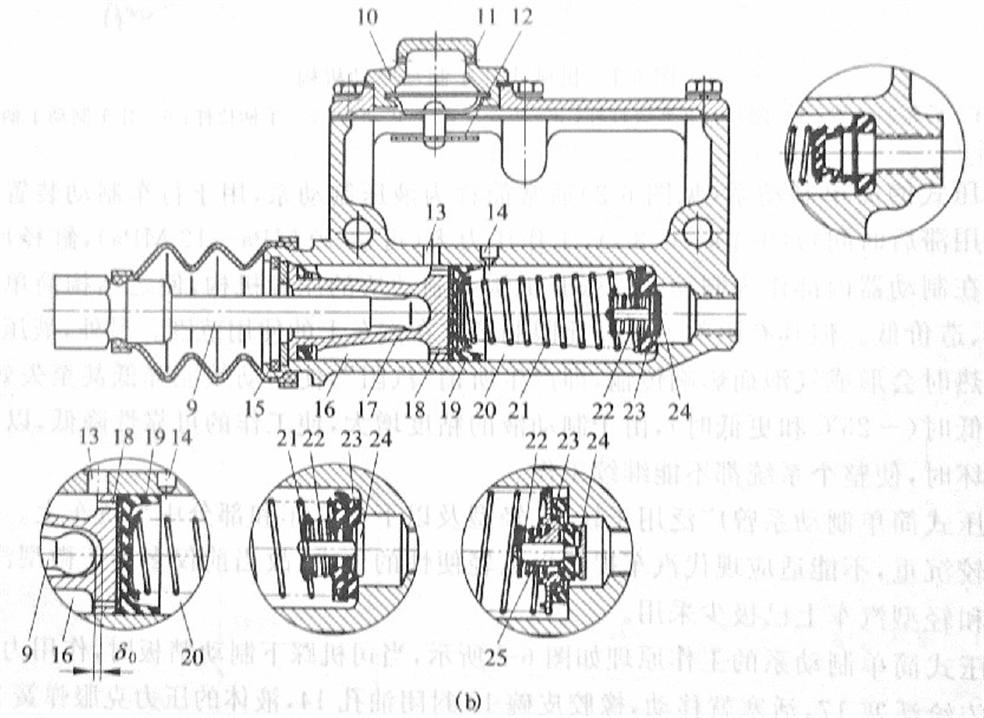

图1.2所示为钳盘式制动器,大约可以分为固定钳式和浮动钳式。浮动钳式分为摆动钳式和滑动钳式

图1.2所示为钳盘式制动器,大约可以分为固定钳式和浮动钳式。浮动钳式分为摆动钳式和滑动钳式

图1.2钳盘式制动器结构分类

a)固定钳式 b)滑动钳式 c)摆动钳式

§2.1.1 固定钳式盘式制动器

固定钳式制动器顾名思义制动钳固定不动,制动块被液压缸活塞的移动推动,从而两个制动块发生相向运动,来实现制动将制动盘的速度降低[2]。在固定钳式的制动器中,由于制动钳的结构,工艺和一般的制动轮缸相近,适合分路系统,在加上工作稳定性高,因此广泛应用。但缺点是加工精度高,结构复杂,更重要的在于两个活塞是通过中间的油管连接,在严酷的环境下,大量的热量会在制动过程中生成,液体达到沸点则会变为气体,而气体的可压缩性会导致制动力下降,影响制动,而且位于制动盘两侧的液压缸增大了制动器的尺寸,使得横向长度加大,不易安装。由于以上缺点,使得滑动式制动器逐渐成为制动器的主力

§2.1.2 滑动钳式盘式制动器

滑动钳式制动器可以相对于制动盘产生移动,在制动过程中钳体在制动盘的垂直平面产生摆动,无法沿直线移动,可能会导致磨损不均匀,因此在设计过程中制动块应为锲形。

浮动式制动器只在一侧设置了液压缸,另一侧只有制动块,这样的设置相比于固定式制动器来讲,布置简单,体积减少为汽车的轻量化做出了贡献,而且减少轴向尺寸,方便安装和调整,没有了中间的油道,也提升了制动器的稳定性,减少了安全隐患。更加重要的是浮动式制动器通过在结构上的修改,可以行车制动,驻车制动的功能兼具,从而降低成本,这些优点使得浮动式制动器的使用范围越来越广。

而盘式制动器相对于鼓式制动器,有以下优点

- 制动效能的稳定性好

- 热稳定好:相对于鼓式制动器,盘式制动器与制动盘的接触面积小,而且制动盘暴露在外面,这样可以使制动盘充分冷却,而且盘式制动器也没有自增力作用,制动盘的轴向热膨胀几乎没有,径向膨胀又和制动效果没有联系

- 水稳定性好。由于制动块夹紧制动盘的单位压力增高,容易挤出水,而盘式制动器自带离心力实现甩水,并且即使浸水,对于制动效果影响不大

- 无论汽车倒车还是前进,制动力没有变化。

- 结构简单。由于制动过程是摩擦过程,则定然会产生磨损,而制动原件只有摩擦材料和制动盘,而盘式制动器方便更换,并且自带间隙调整功能。而且相互摩擦的两个零件的间距小,滞后时间小

- 在相同的制动力的条件下,由于盘式制动器没有领从蹄,也没有自增力,因此制动块磨损更加均匀,比鼓式制动器能承受更大的制动力

- 易于构成双回路制动系统

第三章 制动系的主要相关参数及其选择

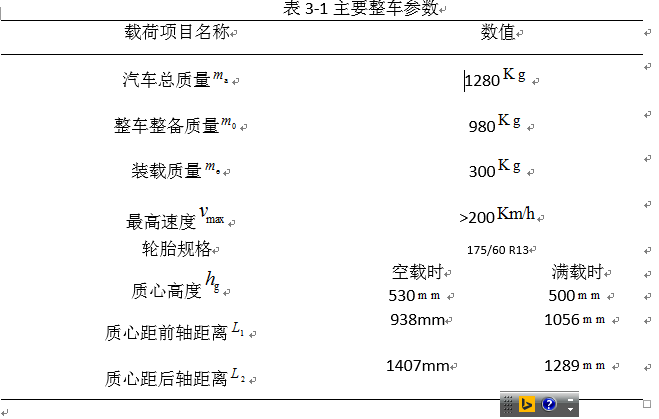

由于汽车的制动性能是一个综合性的概念,为了将其具体化,产生了如下一些占有主要地位的参数:汽车所能产生的最大的力矩,制动产生的力及他们的分配系数,同步附着系数,附着系数利用率,制动最后产生的强度。而将如上参数具体化时,会需要用到如下的相关数据:汽车空载质量,满载质量,在空载情况下:载荷的分布情况,前轴,后轴的载荷,以及质心在车的具体位置,包括质心所在位置的高度ha,质心距前轴距离,质心距后轴距离。

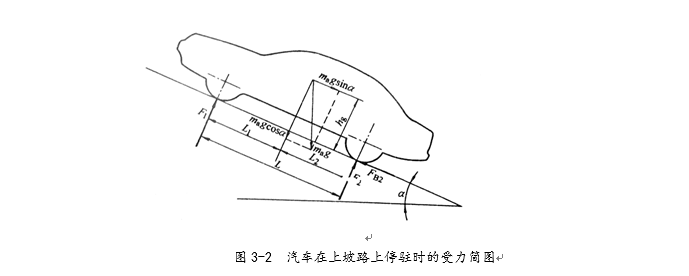

§3.1制动时汽车的方向稳定性

当驾驶员踩下刹车后,最坏的情况便是汽车发生滑移。跑偏一般是汽车的行驶轨迹发生了问题,因此是前轮无法转向导致汽车偏离了驾驶员意愿行驶方向,由于后轮抱死导致汽车发生甩尾会导致侧滑现象发生,以上两种情况,在每年的汽车事故报告中占有较大部分,是设计制动系统的重中之重,因此制动系都将以上条件当做计算基准。

当汽车没有按照驾驶员的意愿发生转动时,最大的可能便是汽车的前轮发生问题,;悬架与转向系统比较集中容易发生运动干涉,而制造以及调整无法达到预期的设计效果从而导致左右车轮制动力的不同。

汽车产生侧滑现象的原因是复杂的,但对于汽车甩尾,即后轴侧滑,一般是由于后轴的制动力达到最大值,然后地面无法提供更大的制动力,从而导致车轮由静摩檫力变为滚动摩檫力,即产生抱死现象,此时前轴仍然具有转向功能,在这种情况下容易发生侧滑,严重时汽车可能会旋转180°,这是及其危险的活动。

由上述的分情况讨论结果可知,汽车在制动的过程中,无论是前轮先抱死,后轮先抱死,或者前轮后轮同时抱死对于驾驶员来讲都有极大的危害,因此最好的情况即使前轮后轮都没有抱死,但这样会影响汽车的刹车最短距离,而只有汽车达到将要抱死,而又没有抱死的状态,这样才能达到最佳状态。

§3.2制动力与制动力分配系数的相关计算

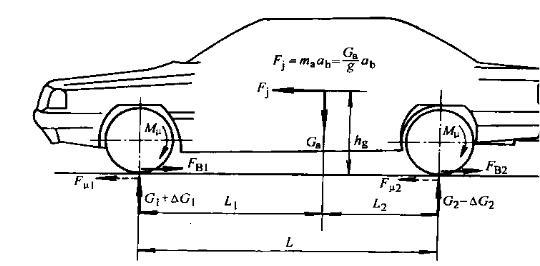

汽车制动时,汽车受力情况如下图所示

图3-1 制动时作用在汽车上的力

由实际情况知,汽车在空载情况下的同步附着系数

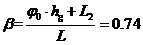

则前后轴制动力分配系数为:

(3-1)

(3-1)

由上式可得:

(3-2)

(3-2)

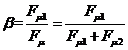

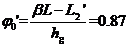

对于现代的两厢式汽车,汽车的制动力分配比例是定的,并且将汽车前轴的制动力与汽车的总制动力的比值定为其策划,他的止代表了汽车的前轮与后轮制动力的大小比值。

(3-3)

(3-3)

代表汽车的在路面上所能使用的最大摩擦系数,也是汽车的关键特性,而它的大小是汽车设计时便确定的与鲁曼无关。因此对于

代表汽车的在路面上所能使用的最大摩擦系数,也是汽车的关键特性,而它的大小是汽车设计时便确定的与鲁曼无关。因此对于 确定的汽车来讲,要想汽车前后轮在同一时刻抱死,那么就要求

确定的汽车来讲,要想汽车前后轮在同一时刻抱死,那么就要求 和

和 一样才能实现,当汽车行驶路面附着系数不等于汽车的同步附着系数时,会产生下面的结果:

一样才能实现,当汽车行驶路面附着系数不等于汽车的同步附着系数时,会产生下面的结果:

(1)一旦发生抱死情况,那么首先发生在前轮,导致汽车无法按驾驶员意愿转弯;

(2)当制动发生时,随着制动力的增大,后轮会先在底面上发生静摩擦,导致汽车左右摇摆

(3)当驾驶员发生制动时,汽车的前轮与后轮会随着制动力增大,同时发生静摩擦,这是一种最为完美的情况。

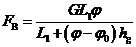

刚才对于汽车刹车过程产生的可能情况介绍可知,汽车制动器的最佳工作状态是汽车前轮,汽车后轮同时达到即将同时抱死而又没抱死的状况,为了反映汽车达到理想工况的程度,工程师发明了 ,即反映汽车对

,即反映汽车对 的充分利用情况,

的充分利用情况, 计算公式为:

计算公式为:

(3-4)

(3-4)

§3.3计算汽车的制动强度和附着系数利用率

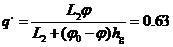

根据实际情况可知 左右, 所以在本次的计算中默认

左右, 所以在本次的计算中默认 是合理的。

是合理的。

当汽车没有载人和货物时,  汽车的最大的制动力发生的时刻肯定是后轮与地面发生静摩擦的时刻,即

汽车的最大的制动力发生的时刻肯定是后轮与地面发生静摩擦的时刻,即 ,

,

(3-5)

(3-5)

汽车的制动力相对于最大的制动力所占大小 :

:

( 3-6 )

( 3-6 )

附着系数利用率

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。