年产20吨对氨基苯磺酰胺原料药的生产工艺车间设计毕业论文

2020-04-10 16:07:16

摘 要

对氨基苯磺酰胺是磺胺类抗菌药的原料药。磺胺类药产生药效的原因主要是它能产生竞争性拮抗,竞争细菌生长所必需的对氨基苯甲酸,进而细菌的酶系统对对氨基苯甲酸的利用受到干扰,从而起到抗菌的作用。磺胺类药物对多数球菌及某些杆菌均具有抑制作用。临床上主要应用于脊髓膜炎、上呼吸道、泌尿道、肠道及其他部位的细菌性感染。

本设计主要在对氨基苯磺酰胺国内外生产的现状的基础上,选择了一条合适的生产路线,并在查阅相关对氨基苯磺酰胺工艺合成路线的改进文献后,设计了一条兼具经济型和环保性的合成路线。然后根据所选择的工艺合成路线,进行物料衡算、能量衡算,计算选取了合适的设备,严格按照GMP的要求进行了车间平面布置、管路布置等。

关键词:对氨基苯磺酰胺;车间;工艺设计;设备

Abstract

Sulfanilamide is an antibacterial agent for sulfonamides. The main reason for the efficacy of sulfonamides is that it can produce competitive antagonism against aminobenzoic acid, which is essential for the growth of bacteria. It interferes the use of aminobenzoic acid for the bacterial enzyme system. So it acts as an antibacterial agent. The antibacterial spectrum of sulfonamides is wide, which has inhibitory effect on most coccus and some bacilli. It is mainly used in epidemic meningitis, spinal meningitis, upper respiratory tract, urinary tract, intestinal tract and other bacterial infection.

This design is mainly on the basis of the status quo of domestic and foreign production of aminobenzene sulfonamide, to investigate the improved synthetic route of aminobenzene sulfonamide process to choose a suitable production line, and to design a more economical and environmental protection of synthetic route. Then according to the synthetic route, the calculation of material balance ad energy balance to select the proper equipment, strictly accordance with the requirements of GMP workshop layout, piping layout, etc.

Key Words: p-aminobenzamide;synthesis;processing design;equipment

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 设计背景 1

1.2 设计目的 1

第2章 对氨基苯磺酰胺合成路线的选择 1

2.1 对氨基苯磺酰胺的合成路线概述 1

2.1.1氯苯法 1

2.1.2 乙酰苯胺法 1

2.1.3 二苯脲法 3

第3章 生 产工艺流程和工艺流程设计 5

3.1 生产工艺流程 5

3.1.1 主要仪器及试剂 5

3.1.2 合成步骤 5

3.2 工艺流程设计 6

第4章 物料衡算 7

4.1 物料衡算的意义 7

4.2 物料衡算的依据及必要条件 7

4.3 物料衡算各化合物的分子量 7

4.4 各工段物料衡算 7

4.4.1 第三工段水解反应物料衡算 7

4.4.2 第二工段胺化反应物料衡算 8

4.4.3 第一工段磺化反应物料衡算 8

4.4.4 物料衡算表 9

第五章 能量衡算 10

5.1 能量衡算的目的及意义 10

5.2 热量衡算 10

5.3 各项热量的计算 10

5.3.1 Q1或Q4的计算 10

5.3.2 Q3的计算 10

5.3.3 Q6的计算 11

5.4 比热的计算 11

5.5 原料和物料的比热容 11

5.6 工艺流程的热量衡算 12

第六章 设备的计算与选型 16

6.1 制药设备的分类 16

6.2 GMP对制药设备的要求 16

6.3 设备计算及选型 16

6.3.1 氯磺化阶段设备计算及选型 16

6.3.2 冷却结晶釜的选型 17

6.3.3 离心过滤机的选型 18

6.3.4 离心机的基础数据及选型 18

6.4 泵的计算及选型 18

6.4.1 溶剂泵的基础数据 18

6.4.2 泵的主要技术参数 19

6.5 储槽和贮罐的选型 19

第七章 管道计算与选型 20

7.1 主要管道计算及其选型 20

7.2 各工艺管道一览表 20

7.3 管道的敷设 21

第八章 三废处理 22

8.1 废水处理 22

8.2 废气处理 22

8.3 废渣处理 22

第九章 车间布置及设计方案 23

9.1 车间布置的目的 23

9.2 车间布置的基本要求 23

9.3 常见设备的具体布置方案 23

9.4 洁净车间的布置 23

9.4.1 制药洁净车间的要求 23

9.4.2 洁净车间的布置设计 23

参考文献 26

致 谢 27

第1章 绪论

1.1 设计背景

磺胺药简称为磺胺,是一类具有对氨基苯磺酰胺基结构的药物的统称,它的抗菌谱较广,对多数球菌以及某些杆菌具有抑制作用。可用于治疗流行性脑膜炎、脊髓膜炎、上呼吸道、泌尿道、肠道及其他部位的细菌性感染。尤其对泌尿道感染有较为理想的治疗效果,因磺胺类药物对多种病原菌引起的泌尿路感染有较好的抗菌作用,对无并发症、无复发性的尿路感染可作为首选药[1]。

磺胺类新型制剂的不利反应并不多见,不仅成年人可用小儿也可用。磺胺类药物的抗菌机理是磺胺类药物能与对氨基苯甲酸产生竞争性拮抗,因为两者的分子大小和电荷分布极其相似。所以磺胺类药物可与对氨基苯甲酸竞争细菌合成所需的二氢叶酸合成酶,进一步阻止细胞二氢叶酸的合成,抑制细菌的DNA、蛋白质的合成,对细菌生长繁殖产生抑制作用。

对磺胺类药物敏感性较高的细菌,在体内外均能对磺胺类药物产生耐药性,而且在对一种磺胺类药产生耐药性后,对其他磺胺类药也往往会产生交叉耐药性。细菌对磺胺类药的耐药性一般是通过质粒转移或随机突变产生。突变机制主要有以下三种:1细菌合成二氢叶酸所需的二氢叶酸合成酶经突变或质粒转移,对磺胺类药物的亲和力降低,进而不能有效的与对氨基苯甲酸产生竞争性拮抗;2细菌改变代谢途径:自身制造对氨基苯甲酸增加酶量,利用外源叶酸等3某些耐药菌株对磺胺类药的通透性降低。[9]

磺胺类药物的临床应用主要有以下几种:1全身性感染:可选用口服易吸收磺胺类,用于脑膜炎奈瑟菌所致的脑膜炎、流感杆菌所致的中耳炎、葡萄球菌和大肠埃希菌所致的单纯性泌尿道感染的治疗。可代替青霉素用于青霉素过敏患者发生的链球菌感染和风湿热复发等情况的用药。磺胺药与TMP合用可以治疗复杂性泌尿道感染、呼吸道感染、肠道感染和伤寒等[12]。2肠道感染:可选用口服不吸收的磺胺类,口服或作为栓剂给药时不吸收,对结缔组织有特殊的亲和力,并在肠壁结缔组织中释放发挥药效。3局部应用:磺胺嘧啶银乳膏可局部应用以预防细菌异地发育和创伤感染,能有效地减轻烧伤脓毒症[8]。

1.2 设计目的

在查阅了有关磺胺近年国内外研究的相关研究结果和发展前景后,做出这份毕业设计。本设计主要涉及对氨基苯磺酰胺原料药合成及其部分工艺流程的改进。引用了国内外学者对对乙酰氨基苯磺酰胺研究成果,分析了采用乙酰苯胺合成对乙酰氨基苯磺酰胺的结果的利弊,进而对上述流程进行优化选择了一种产率高且节省成的合成方法进行此设计。并在改工艺基础上进行能量衡算、物料衡算还有设备选型等工作。

第2章 对氨基苯磺酰胺合成路线的选择

2.1 对氨基苯磺酰胺的合成路线概述

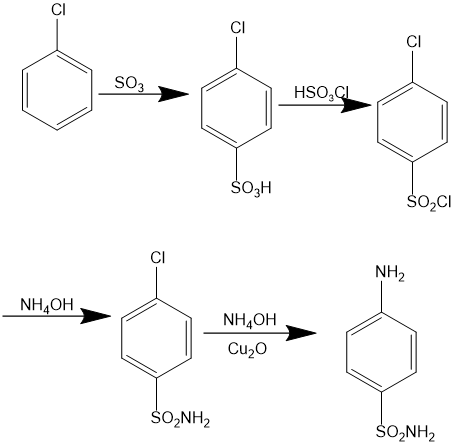

2.1.1氯苯法

此方法是以氯苯、三氧化硫、氯化亚砜、氨水为原料,经过磺化反应、酰氯化和胺化等步骤合成对氨基苯磺酰胺的。合成步骤如下:

图 2.1 氯苯法制备乙酰苯胺

该方法工艺路线清洁,只生成少量的HCl和S02,产生的废液量较少[11]。但因为最后一步胺化反应需在高温高压条件下进行,而且氯化亚砜遇水易发生爆炸,因此对于工业生产难度较大[15]。

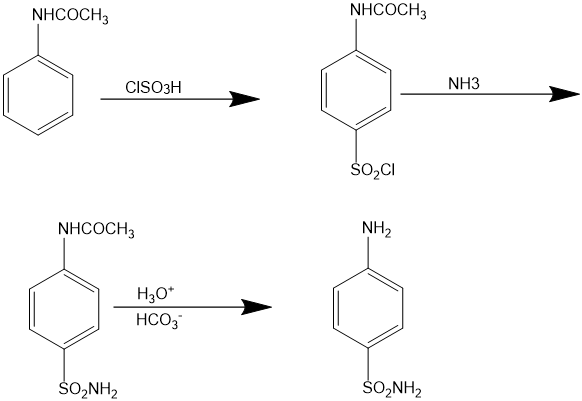

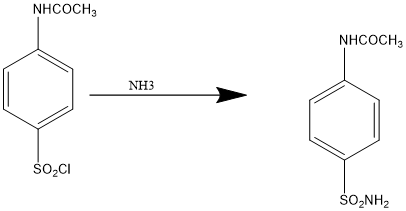

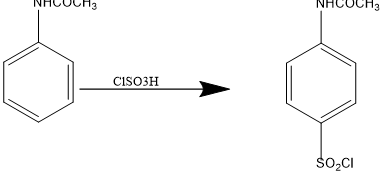

2.1.2 乙酰苯胺法

乙酰苯胺经过氯磺化、胺化、水解反应得到对氨基苯磺酰胺,具体步骤如下:

图 2.2 乙酰苯胺法制备对氨基苯磺酰胺

该工艺方法简单易实现工业化,收率在69%左右。查阅相关资料知,很多学者也对该工艺进行研究,并在此流程上对该条合成路线进行了改进。

在第一步氯磺化反应中,孔祥文等采用减少氯磺酸试剂用量的方法试图优化工艺流程,虽然反应到12h时,收率明显变大,废酸产量也减少了不少,但该工艺由于反应时间过长,在工业生产上不太经济。[2]。另外,苏砚溪等将时间控制在5h内,在CCL4溶剂存在的条件下,乙酰苯胺和氯磺酸反应2h时加入干燥的NaCl固体,最终工艺改进的结果是虽然反应收率从有明显增大了10%左右,但是反应后所排放出的废酸液量比较大,对于工业生产中环境保护不利[5]。王健等控制乙酰苯胺的加料时间在3h内加完,并将氨基磺酸作为催化剂,在增大了反应收率的同时间接减少了苯砜类化合物的排放量,在保护环境的同时,也拨正了工厂的收益,极具经济性和环保性[10]。李工安等以CCL4为溶剂,将干燥的Na2SO4在反应后期加入,Wasley混合了对乙酰氨基苯磺酰钠和DMF,将氯化亚砜在-30℃-45℃加入,室温搅拌2h后,在冰水中稀释产物,明显收率降低了不少,对于工业生产来说不经济[7]。

在第二步胺化反应中, 郝彩霞在15℃下氨水和对乙酰氨基苯磺酰氯混合,然后在室温搅拌条件下反应,加热回流除去溶剂THF后,而后采用萃取法,再进行浓缩会得到白色的固体,虽然此方法产率高,但所需溶剂较贵,且工艺流程复杂[13]。Gao在对乙酰氨基苯磺酰氯中加入氨水的二噁烷溶液,搅拌过夜浓缩,用乙酸乙酯溶解残留物,并蒸发。[4]。

综上,在用乙酰苯胺法制备对乙酰氨基苯磺酰胺这种方法中,我们着重要解决的是三废的处理以及如何利用三废,做到经济利益最大化。那么,对以上三种问题我们分别处理:在磺化反应中,我们可以把产生的氯化氢气体用水吸收,配置成稀盐酸作为副产物, 该步反应中产生的废酸可以用于后期pH的调节。

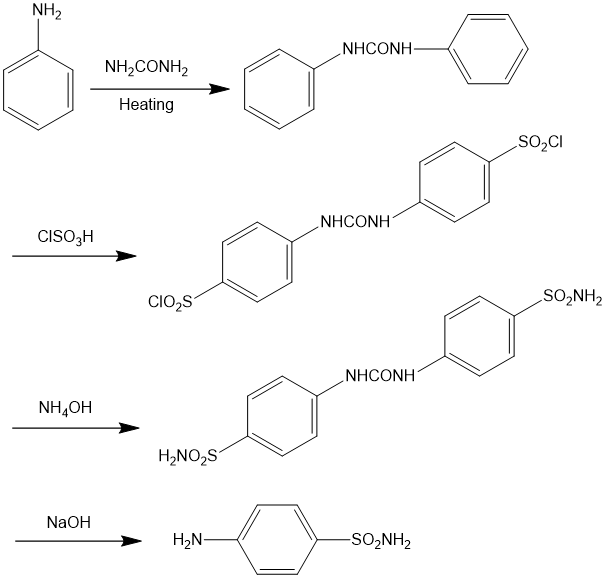

2.1.3 二苯脲法

图 2.3 二苯脲法制备乙酰苯胺

二苯脲法合成对氨基苯磺酰胺的方法是由苯胺、尿素先缩合后对混合脲进行磺化、胺化、水解,最后酸析得到的。具体过程如下:

缩合反应 :在高温状态下,将尿素和盐酸苯胺反应4h后得到混合脲。

氯磺化:边搅拌边在磺化锅中加入氯磺酸冷却至室温,加入缩合反应所得到的混合脲,待温度缓慢上升,反应2h左右,冷却至15℃,进行酸水解,然后进行沉析,便得到混合苯脲磺酰氯[14]。

胺化:在上述反应所得的混合苯脲磺酰氯中加入氨水,在磺化锅中进行约2h的反应,得到胺化液。

水解:最后一步水解反应中,将NaOH 溶液加入磺化液,升温至120℃度、继续反应2h,然后冷却至室温,再结晶,磺化液加热浓缩,也能间接提高对氨基苯磺酰胺的产量。

该工艺流程流程复杂且溶剂回收困难,副产物多,在工业生产上并不多见[1]。

第3章 生产工艺流程和工艺流程设计

3.1 生产工艺流程

本设计拟采用乙酰苯胺法制备对乙酰氨基苯磺酰胺。大概的合成路线如下::乙酰苯胺加醋酐或浓硫酸磺化,生成对乙酰氨基苯磺,再加氯化亚砜和DMF氯化,生成对乙酰氨基苯磺酰氯,再加入氨水和浓盐酸加热回流,脱除乙酰基的保护后,再加入适量氢氧化钠中和过量的盐酸,抽滤,纯化,得到对氨基苯磺酰胺白色固体。

3.1.1 主要仪器及试剂

附注:本实验用品均采用供工业品。

主要试剂:氯磺酸 (分析纯)、乙酰苯胺(99%)、稀氨水(质量分数20%)、NaOH碱溶液(质量分数40%)。

主要仪器:搅拌器、冷凝器、温度计、永停滴定仪、过滤机、烘干机。

3.1.2 合成步骤

3.1.2.1氯磺化反应

在装有搅拌器、温度计、冷凝器和尾气吸收装置的四口圆底烧瓶中(控制温度在15℃以下)加入1.7mol的氯磺酸200g,然后缓慢加入0.4mol的乙酰苯胺50g,缓慢升温至55℃,保持温度不变,反应3h,进行第一步氯磺化反应。然后静置40分钟,在15℃以下加入15g冰水,使得生成的磺化产物稀释分解。然后再过滤,用1000ml冰水分三次洗涤,得到对乙酰氨基苯磺酰氯湿品。该工段的收率为85%,纯度也较高。

尾气吸收装置中吸收的盐酸气体用水循环吸收的方式从冷凝管中出来后进入吸收瓶中,然后用离心泵继续循环并重新吸收,直至变成浓度为30%盐酸水溶液排出到储罐中。

3.1.2.2胺化反应

同样在上述装置中,控制温度在15℃以下加入质量分数为20%的氨水180g,然后将上述过滤、洗涤得到的对乙酰氨基苯磺酰氯湿品加进去,然后缓慢升温到50℃后持续反应3h,反应得到对乙酰氨基苯磺酰胺。本工段的收率为68%。

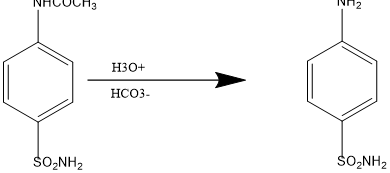

3.1.2.3水解反应

在装温度计、冷凝器、搅拌器和尾气吸收的装置中,加入质量分数为40%的NaOH稀溶液150g,并升温至100℃,反应4h。加入第一步反应产生的废酸调节混合液PH值,降低碱度到pH=6左右,在15℃下冷却1h结晶,然后过滤机过滤得到对氨基苯磺酰胺晶体。收率为72%,过滤后得到的滤液即磺胺母液可用于第一步氯磺化反应得到对氨基苯磺酰氯。再结晶凝缩过程中可收集到冷凝液350ml。

3.2 工艺流程设计

冷却结晶、过滤

上述产物中加入NaOH溶液,反应4h;

生成的HCl气体水循环吸收

冰水稀释产物使之分解,过滤后分三次洗涤

乙酰苯胺、氯磺酸搅拌混匀

冷凝液

磺胺母液再结晶浓缩

加入HCl调节Ph=6左右

搅拌条件下,在上述产物中加入稀氨水

图3.1 乙酰苯胺法制备对氨基苯磺酰胺原料药的工艺流程

第4章 物料衡算

4.1 物料衡算的意义

生产工艺流程图知识定性地展示了由原料转化为产物的过程中,原料要经过哪些设备。但这种图只是定性的过程,并没有定量的概念,只有经过车间物料衡算,才能得出进入和离开每一个设备的每个物料的数量、组份以及含量。

车间物料衡算的结果对后续的车间能量衡算、设备选型或工艺设计、确定原材料消耗量、管路设计等都有十分重要的意义。[2]

4.2 物料衡算的依据及必要条件

年产量:20t

年工作日:300天

每天工作:24h

最终收率:72%

生产周期:11小时40分钟

工段数:3个

全年时间:365×24=8760h

大修时间:30×24=720h

小修时间:35×24=820h

每小时的产量:20000÷7200=2.78kg/h

那么:7200×60÷(11×60 40)=617批

每批的生产量为;20000÷617=32.41kg/批

4.3 物料衡算各化合物的分子量

乙酰苯胺:135

对乙酰氨基苯磺酰氯:234

氯磺酸:116.5

对乙酰氨基苯磺酰胺:229

氨水:49

氢氧化钠:40

对氨基苯磺酰胺:172

4.4 各工段物料衡算

4.4.1 第三工段水解反应物料衡算

图4.1 水解反应

对乙酰氨基苯磺酰胺的量:32.41×229÷172÷0.72=59.92kg/批

氢氧化钠的量:32.41×40÷172÷0.72=10.47kg/批

未反应的量为:37.98Kg/批

4.4.2 第二工段胺化反应物料衡算

图 4.2 胺化反应

对氨基苯磺酰氯:59.92×234÷229÷0.68=90.04kg/批

氨水的量:59.92×49÷229÷0.68=18.85kg/批

废液量:48.97kg/批

4.4.3 第一工段磺化反应物料衡算

图4.3 氯磺化反应

乙酰苯胺的量:90.04×135÷234÷0.85=61.11kg/批

氯磺酸的量:90.04×116.5÷234÷0.85=44.83kg/批

磺化液的量:15.9kg/批

其中需要循环回水的量:149.96kg/批

4.4.4 物料衡算表

表 4.1 物料衡算表

进料名称 | 组分量(kg) | 出料名称 | 组分量(kg) |

乙酰苯胺 | 61.11 | 对乙酰氨基苯磺酰氯 | 90.04 |

氯磺酸 | 44.83 | 对乙酰氨基苯磺酰胺 | 59.92 |

氨水 | 18.85 | 对氨基苯磺酰胺 | 32.41 |

氢氧化钠 | 10.47 | 第一工段盐酸量 | 15.90 |

循环回水量 | 149.96 | 第二工段废液量 | 48.97 |

第三工段碳酸量 | 37.98 | ||

总计 Kg | 285.22 | 285.22 | |

第五章 能量衡算

5.1 能量衡算的目的及意义

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。