肋条结构对船体表面减阻效果的仿真分析毕业论文

2020-04-10 16:44:32

摘 要

随着世界能源消耗量的不断增加,在船舶运输领域,人们开始不断地探索新技术和新方法来节约能源。仿生学研究发现,鲨鱼表皮的微沟槽表面能够有效降低游动时的阻力。基于这一仿生学原理,人们设计出了各种各样的肋条和沟槽结构,旨在以此降低船舶行驶中的阻力,减少摩擦损失,达到节能降耗的目的。

论文设计出一种带有尖梯形肋条的非光滑表面,并利用COMSOL软件对其进行模拟仿真。采用二维流场的计算方法,对建立的模型进行仿真和分析。仿真结果表明:当肋条右侧尖角为45且顶部宽度为14.2mm时,减阻效果最好,此时非光滑表面的减阻率能达到14.00%。

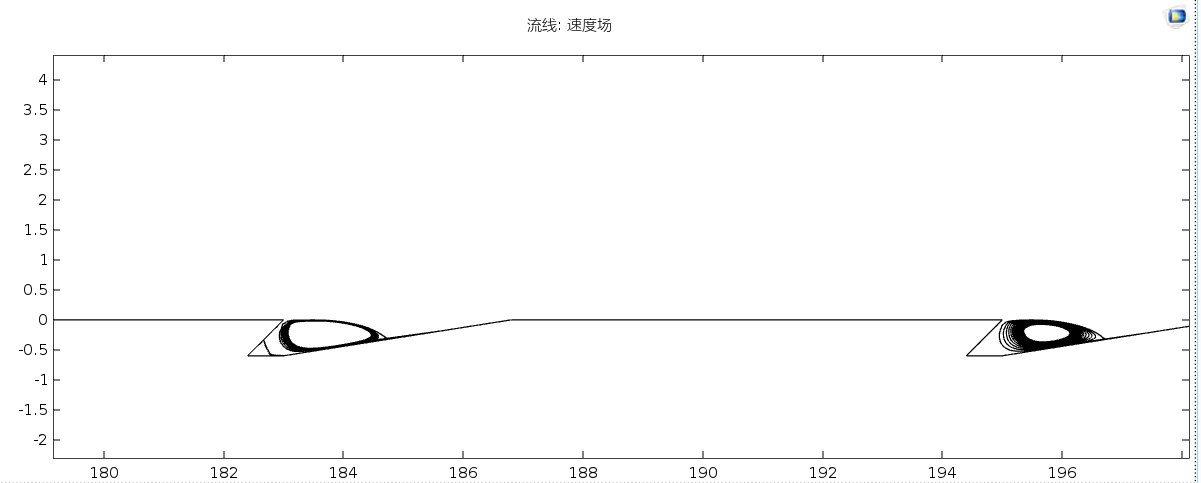

论文分析了非光滑表面减阻的机理,认为流体在相邻两肋条之间的沟槽内部能够形成稳定运动的旋涡,后面的流体再经过该沟槽时,与旋涡的边界相接触,大大减小了运动的阻力。同时肋条顶部对流体起到了引流的作用,以便于在后面的沟槽中继续形成旋涡来减阻。

关键词:船舶减阻;非光滑表面;肋条;沟槽;仿真

Abstract

As the world’s energy consumption continues to increase, people begin to explore new technologies and new methods to save energy in the field of ship transportation. Bionic research has found that the micro groove surface of shark skin can effectively reduce drag while swimming. Based on this bionics principle, a variety of ribs and grooves are designed to reduce the resistance of the ship, reduce the loss of energy in friction, and achieve the purpose of saving energy and reducing consumption.

The paper designs a non-smooth surface with a sharp trapezoidal rib and uses COMSOL software to simulate it. Two-dimensional flow field calculation method was used to simulate and analyze the established model. The simulation results show that when the right angle of the rib is 45 and the top width is 14.2mm, the drag reduction effect becomes the best, and the non-smooth surface can achieve a resistance reduction rate of 14.00%.

This paper analyzes the mechanism of drag reduction on non-smooth surfaces. It is believed that the fluid can form a stable motion vortex inside the groove between two adjacent ribs. When the fluid passes through the groove, it contacts the boundary of the vortex, which greatly reduces the resistance of the movement. Besides, the top of the ribs acts as a drain on the fluid so that vortices continue to form in the following grooves to reduce drag.

Key Words: ship drag reduction; non-smooth surface; riblets; grooves; simulation analysis

目 录

第1章 绪论 1

1.1 研究背景 1

1.2 研究现状 1

1.2.1 国外研究现状 1

1.2.2 国内研究现状 2

1.3 论文的主要工作 2

第2章 肋条模型的建立 3

2.1 肋条结构直观图 3

2.2 计算域的建立 3

2.3 网格的划分 5

2.4 边界条件的设置 6

2.5 湍流模型的选择 6

第3章 数值模拟结果 7

3.1 减阻机理分析 7

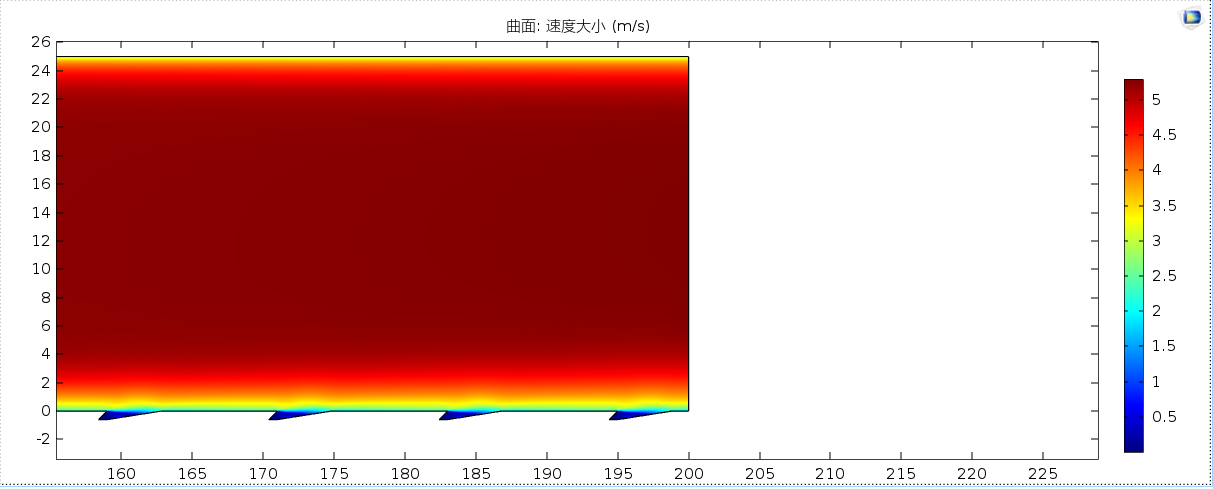

3.1.1 速度云图分析 7

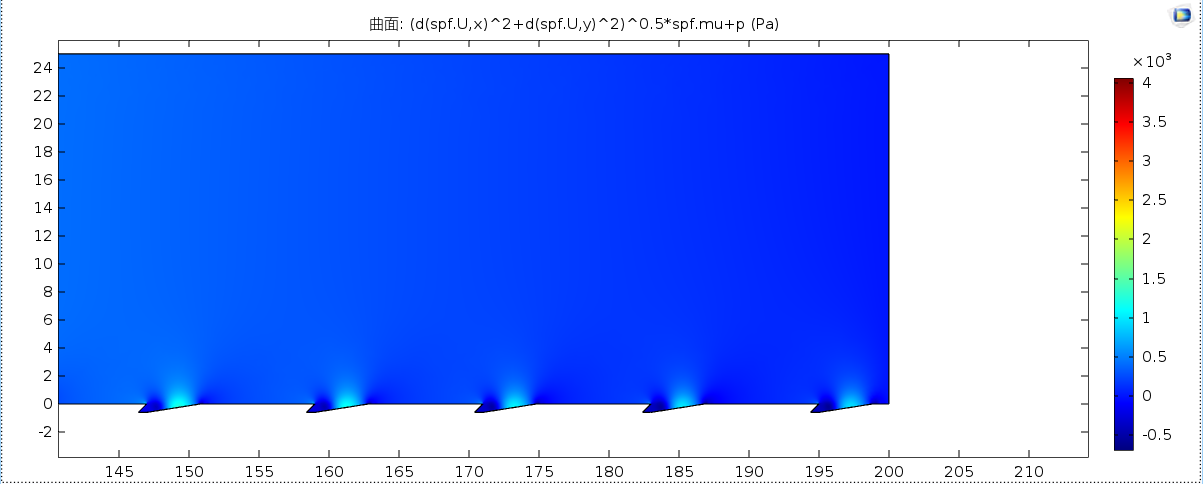

3.1.2 壁面阻力云图分析 7

3.1.3 流线分析 8

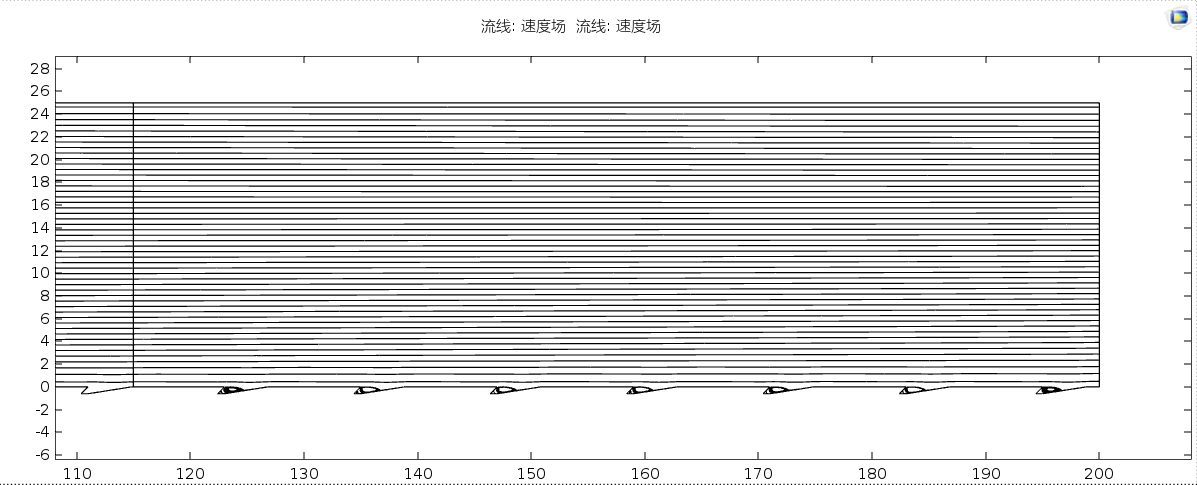

3.1.4 减阻机理 9

3.2 减阻性能分析 10

3.2.1 剪切应力分析 10

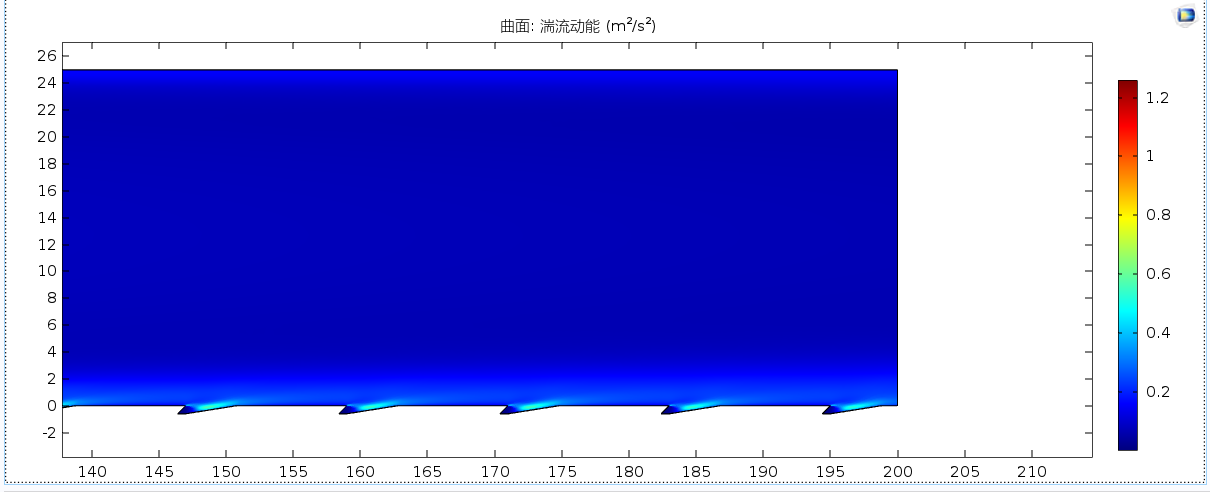

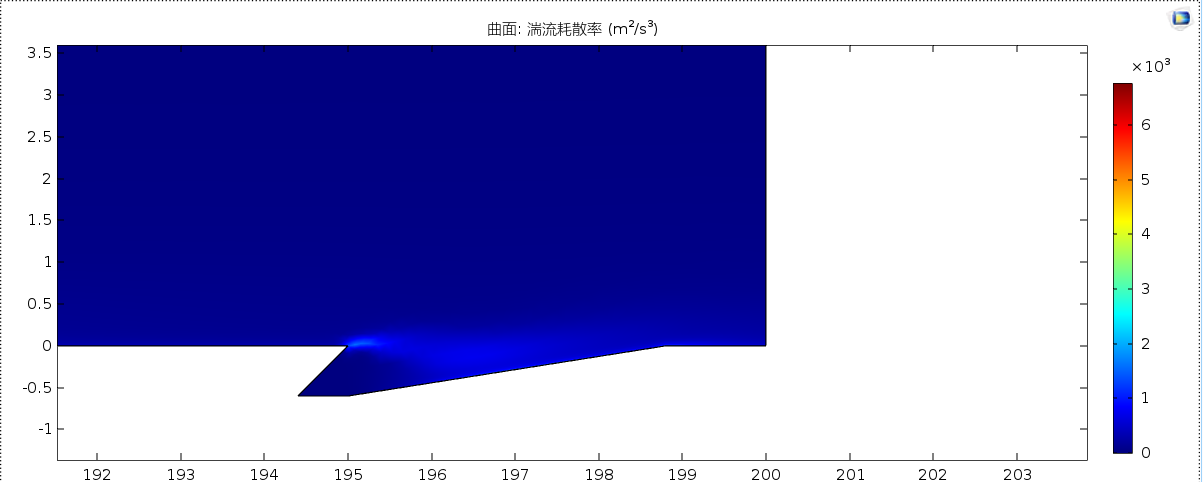

3.2.2 湍流动能分析 10

3.2.3 湍流耗散率分析 11

3.2.4 减阻性能 11

第4章 肋条结构尺寸对减阻的影响 12

4.1 肋条右侧夹角变化 12

4.2 肋条顶部宽度变化 14

第5章 结论与展望 15

5.1 论文结论 15

5.2 研究展望 15

参考文献 17

致谢 18

第1章 绪论

1.1 研究背景

随着工业的发展,世界能源消耗量一直在持续地增长,因此各行各业的人们都开始不断地探索新技术和新方法,希望达到节约能源的目的。船舶运输行业凭借着运输量大、运费低的优点,在运输行业中占据着极其重要的位置。据统计,船舶运输业的能源消耗占全世界能源消耗的十分之一左右[1]。因此,借助某些技术手段来降低船舶在航行中所受到的阻力对船舶行业的节能降耗很有必要。

受经典力学的影响,人们一直以为,表面越光滑的船舶在航行时受到的阻力越小,并且在此理论基础上开发出了气垫船、微气泡船等新型船舶。然而,进一步的研讨表明,当流体以低速运动时,它确实契合表面越光滑阻力越小这一理论;但是,在高速流体流动的情况下,湍流边界层中的压力和速度分布呈现出严重的不均匀现象,这导致流体的流动阻力增大以及能量和动量的损失增加 [2]。由此可知,当流体高速运动时,船体表面并非越光滑越好,反而可以借助一些具有特殊结构的非光滑表面进行减阻。

与此同时,仿生学研究发现,鲨鱼、海豚等生物的表皮上的微小沟槽表面能够有效地降低它们在游动时受到的阻力[3]。研究发现,当流体顺流时,鲨鱼表皮的细小沟槽会增加沟槽粘性基部的厚度,从而产生减阻效果。基于这一现象,人们利用仿生学原理,开始研究微沟槽及肋条结构应用到船体表面时的减阻效果,并且取得了不错的进展。

1.2 研究现状

1.2.1 国外研究现状

早在20世纪90年代初,微沟槽减阻的技术就应用于美洲杯帆船赛划艇的底部,以期望获得良好的减阻效果。Speedo公司生产了带有沟槽面的泳衣,这种特殊泳衣的减阻效果达到3%~5%[4]。与此同时,在肋条减阻的实验探索和数值模拟方面也取得了一些不错的进展。

M. J. Walsh通过研究V形肋条的减阻效果,得出了在低速湍流边界区肋高h及肋宽s均为0.51mm的V形肋条的最大减阻率为8%的结论[5]。B. E. Launder等对光滑平板、V形肋条、U形肋条以及刀刃形肋条分别进行了数值计算,通过改变进口速度的大小和肋条结构的位置,发现某特定尺寸的V形肋条的最大减阻率为4%[6]。D. W. Bechert等对V形肋条、U形肋条、L形肋条等不同结构的肋条分别进行了水下阻力测试,研究发现,V形肋条的减阻性能最好,它的最大减阻率高达10%[7]。

肋条结构和其他新技术的联合应用也逐渐成为人们研究的重点。G. D. Bixler和B. Bhushan受到鲨鱼表皮上的微沟槽结构的启发,将仿生学原理和肋条结构相结合,研究了鲨鱼盾鳞肋条结构的减阻机理和减阻效果[8]。Martin和Bhushan研究了不同分段沟槽的减阻效果,通过不断地优化微沟槽的间距、高度、厚度等参数,以期望获得具有最佳减阻效果的沟槽结构[9]。Rastegari和Akhavan将超疏水材料应用到肋条表面,发现超疏水表面可以使微气泡浸到水下,从而在沟槽内形成混合相边界,产生有效的滑移速度,从而起到降低阻力、节约能源的效果[10]。

1.2.2 国内研究现状

20世纪80年代后期,随着国内船舶运输行业的蓬勃发展和节能环保意识的增强,人们开始关注微沟槽技术的研究与应用。在这项技术的研究上,国内大多数学者主要从事于沟槽减阻的实验研究及数值模拟领域,而且取得了很多不错的成绩。

梁在潮、梁利系统地总结了当时肋条减阻的研究成果,剖析了肋条结构减阻现象的内在机理,并对肋条结构在国内船舶运输行业中的运用提出了倡议和展望[11]。陈学生、陈在礼等人研究了流体为湍流时所采取的减阻技术的最新科研成果和研究现状,分析了肋条减阻、有机高分子化合物材料减阻、仿生材料减阻等减阻方法的基本原理 [12]。吴宇峰、龙驹等人就V形肋条减阻的最佳角度进行了讨论,得出了当V形肋条的夹角为120时减阻效果最好的结论 [13]。李鹏研究了在微纳米尺度下管道的壁面结构及尺寸对速度滑移的影响,然后用这个规律找到一种特殊的微纳米结构,将其应用在管道表面,从而实现减阻的效果 [14]。

胡海豹等人发现鲨鱼表皮的沟槽内能够形成一种特殊的流场,对其进行数值模拟后,研讨了微沟槽结构应用到非光滑表面时能够减小阻力的内在机理 [15]。赵琳珊、白秀琴等利用流体计算软件FLUENT对肋条和沟槽的结构尺寸进行了探讨,并以梯形肋条和梯形沟槽为例,建立起几种尺寸不同的非光滑表面,计算并分析了肋条和沟槽结构在不同沟槽深宽比的情况下的减阻效果 [16]。刘德俊、于洋等运用CFD软件对几种典型的肋条结构进行数值模拟,发现流体流过后都能在肋条的底部形成大片的低阻力区,这便是肋条结构能够减小流体流动阻力的共同原因 [17]。

1.3 论文的主要工作

论文基于肋条和沟槽结构减阻的基本原理,将类似的肋条结构运用到船体表面。将船体表面简化为具有特殊肋条结构的非光滑表面,利用流体计算软件COMSOL Multiphysics对肋条表面的流场进行模拟仿真,分析肋条表面的流体阻力特性,从而总结出肋条结构对船体表面减阻效果的影响,以期获得合适尺寸的肋条结构,进而达到完成船舶航行节能降耗的目标。具体工作如下:

(1)查阅与肋条减阻技术和其他非光滑表面减阻技术相关的论文和期刊,从中学习并掌握减阻技术的基本原理。了解国内外相关的研究动态。同时学习流体力学的相关知识,为数值模拟的计算工作和论文的撰写打好理论基础。

(2)根据流体力学的基本理论估算出模型的基本尺寸,然后建立起肋条结构的基本模型。将模型的上下表面分别设置为光滑表面和带有肋条结构的非光滑表面,便于在同一个流场中进行计算和比较。对于所建模型,选择合适的细化程度进行网格的划分。

(3)确定论文进行数值计算所采用的湍流模型和计算方法,对流场的边界条件以及流体和环境的物性参数进行合理的设置。

(4)利用COMSOL软件对划分好的网格进行计算,分别得出上下表面的阻力值、速度云图、壁面阻力云图、流线图、湍流动能云图和湍流耗散率云图。通过将上下表面的阻力的大小相比较来确定论文所设计的肋条结构是否具备减阻效果,并求其减阻率。通过分析壁面阻力云图和流线图,分析肋条结构的减阻机理。通过分析湍流动能和湍流耗散率来判断减阻性能的好坏。

(5)改变肋条模型的某个结构尺寸,研究不同尺寸对肋条减阻效果的影响,从而丰富和完善肋条的减阻理论,并探索出具有最佳减阻效果的肋条结构。

第2章 肋条模型的建立

2.1 肋条结构直观图

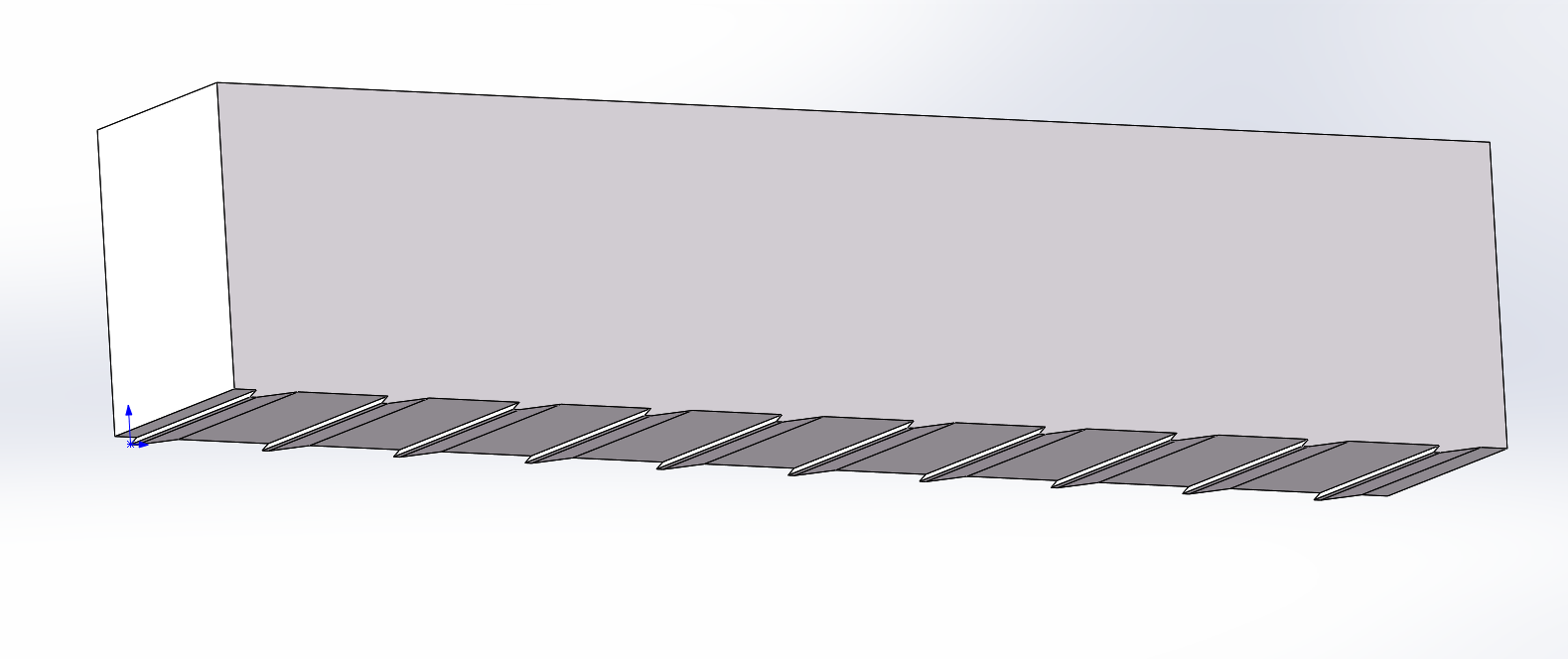

受到肋条和沟槽结构减阻机理的启示,论文设计出一种尖梯形肋条结构并应用于船体表面。图2.1为尖梯形肋条结构三维模型直观图,模型的上表面为光滑表面,模型的下表面为具有尖梯形肋条结构的非光滑表面。流体从左边界流进,从右边界流出,流速的方向垂直于左右两个侧面。因此在流场中,流体是垂直于肋条结构延伸的方向流动的。

受到肋条和沟槽结构减阻机理的启示,论文设计出一种尖梯形肋条结构并应用于船体表面。图2.1为尖梯形肋条结构三维模型直观图,模型的上表面为光滑表面,模型的下表面为具有尖梯形肋条结构的非光滑表面。流体从左边界流进,从右边界流出,流速的方向垂直于左右两个侧面。因此在流场中,流体是垂直于肋条结构延伸的方向流动的。

(a)三维模型直观图

(a)三维模型直观图

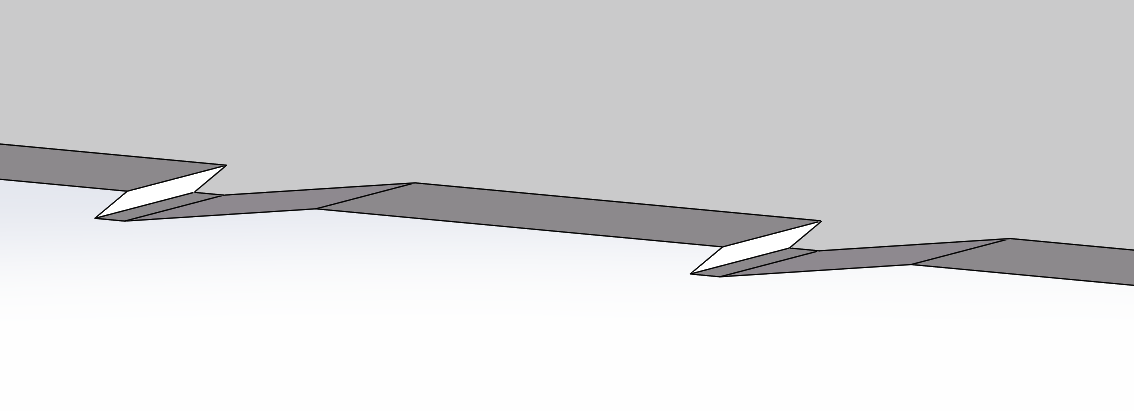

(b)尖梯形肋条局部放大图

图2.1 尖梯形肋条三维模型直观图

2.2 计算域的建立

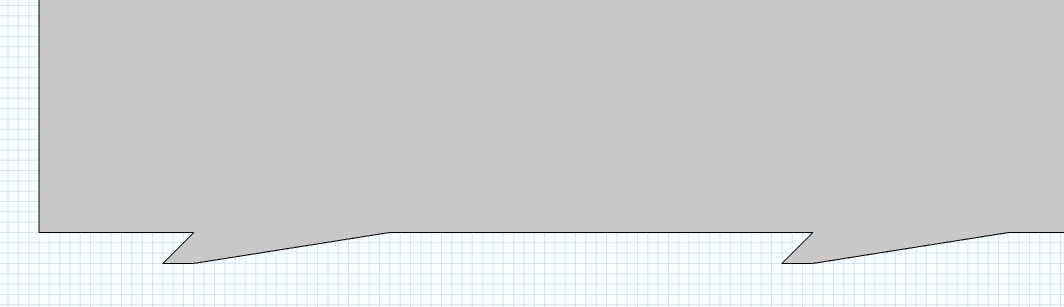

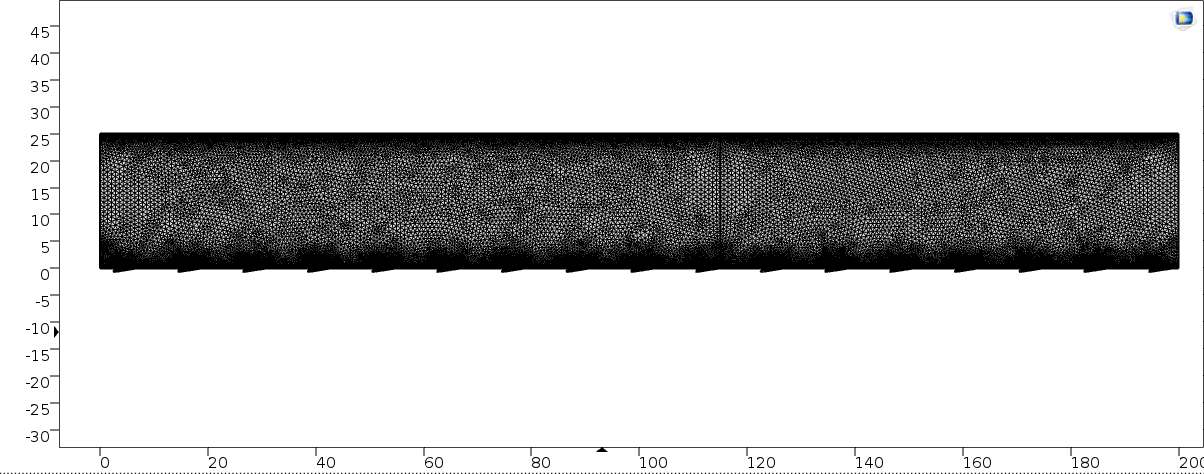

论文在进行计算时将肋条结构简化为二维模型,然后利用二维流场进行计算和分析。图2.2为计算域的二维模型图,左壁面为流体入口,右壁面为流体出口,上壁面为光滑平板表面,下壁面为带有尖梯形肋条结构的非光滑平板表面。流体从左壁面垂直流进,从右壁面垂直流出。这样就将光滑表面和非光滑表面置于同一个流场之中,可以同时进行计算和研究,进而通过比较他们的阻力特性来分析这种非光滑表面的减阻效果。

论文主要考虑肋条结构应用在低速船舶上的情况,因此取流体的来流速度u=5m/s。流体为水,设水温为20℃,则其运动粘性系数=1.010-6m2/s。雷诺数公式为

Re=uL/ (2.1)

船体表面达到湍流状态的临界雷诺数Re=5105。由公式(2.1)得出使湍流充分发展所需要的板长为100mm。为了使湍流能够得到充分的发展,模型中的板长取其两倍,即L=200mm。将板长代入雷诺数公式,得到雷诺数Re=1.0106。这样,前100mm为层流发展阶段,后100mm为湍流阶段。考虑到非光滑表面上肋条结构的影响,计算和研究湍流减阻时,取后85mm的湍流区域为研究对象,因此在计算域二维图(图2.2)中将所要计算的湍流区用一条竖线隔开。

为了使上下表面的流场互不影响,模型的高度一般取边界层厚度的10倍左右。边界层厚度公式为

=0.37LRe-0.2 (2.2)

代入公式(2.2)得边界层厚度约为2.33mm,因此模型的高度取25mm。

代入公式(2.2)得边界层厚度约为2.33mm,因此模型的高度取25mm。

图2.2 计算域二维图

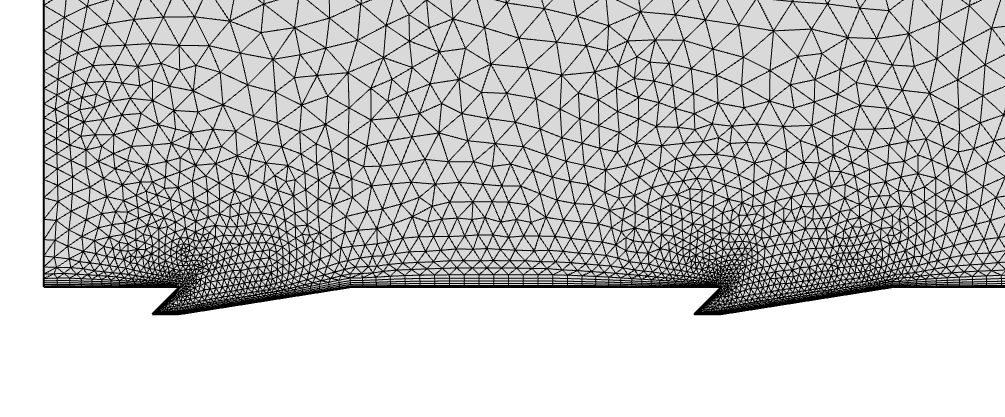

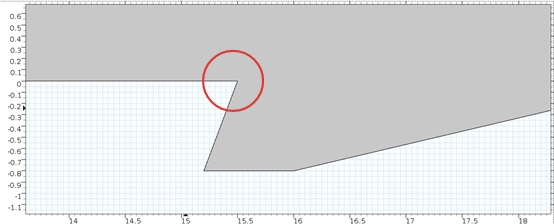

图2.3为非光滑表面的局部放大图,可以看出,非光滑表面上分布着一定数目的梯形肋条,这种梯形肋条带有一定的尖角,故称之为尖梯形肋条。尖梯形肋条由左侧斜坡、肋条顶部和右侧尖角等部分组成,同时相邻两肋条之间形成一种小的梯形沟槽,称为肋间沟槽。

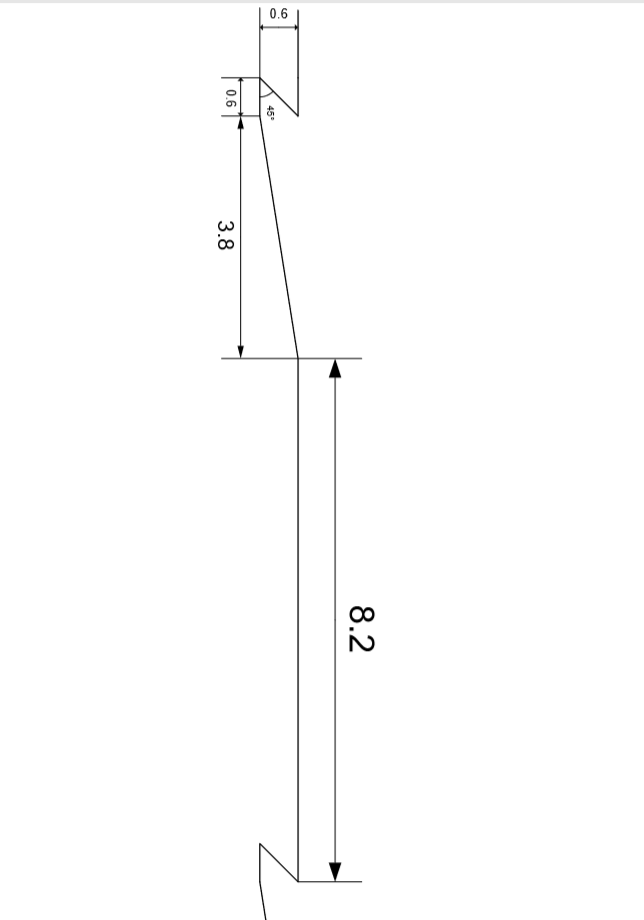

图2.4为尖梯形肋条的形状和尺寸图,图中肋条高度为0.6mm,左侧斜坡水平投影长度为3.8mm,肋条顶部宽度为8.2mm,肋条右侧尖角为45,肋间沟槽的底部宽度为0.6mm。

图2.4为尖梯形肋条的形状和尺寸图,图中肋条高度为0.6mm,左侧斜坡水平投影长度为3.8mm,肋条顶部宽度为8.2mm,肋条右侧尖角为45,肋间沟槽的底部宽度为0.6mm。

图2.3 尖梯形肋条局部放大图

图2.4 尖梯形肋条的形状尺寸图

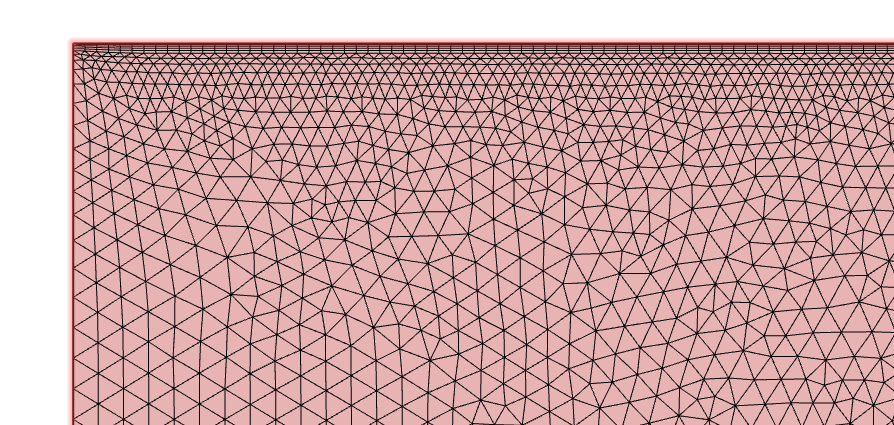

2.3 网格的划分

经过多次测试发现,将COMSOL软件中网格部分“单元尺寸”下的选项从“粗化”调至“常规”再调至“细化”的过程中,模型划分的网格数量越来越多,数值模拟的精确程度越来越高。与此同时,计算量也随之增大,计算所需的时间也变得很长。当将“单元尺寸”下的选项调至“较细化”时计算所需要的时间大大地延长,计算效率十分低下。

因此,为了兼顾计算精度和计算用时,在COMSOL软件中网格部分“单元尺寸”的选项中选择“细化”,并且在“序列类型”中选择“物理场控制类型”,点击“全部构建”,开始生成网格。图2.5为网格划分的结果,并分别展示了整体模型的网格划分图、光滑表面近壁区域网格图和非光滑表面近壁区域网格图。

完整网格包含61168个单元,平均质量为0.8208。网格质量越接近于1,说明网格划分得越好。由网格图(图2.5)可以看出,在中间流动区域的网格较稀疏,而在靠近上下壁面区域的网格则较为密集。因此,计算模型所划分的网格处在一个较好的水平。

完整网格包含61168个单元,平均质量为0.8208。网格质量越接近于1,说明网格划分得越好。由网格图(图2.5)可以看出,在中间流动区域的网格较稀疏,而在靠近上下壁面区域的网格则较为密集。因此,计算模型所划分的网格处在一个较好的水平。

网格划分图

网格划分图

(b)光滑面近壁区域网格图

(b)光滑面近壁区域网格图

(c)非光滑面近壁区域网格图

图2.5 网格图

2.4 边界条件的设置

在使用COMSOL进行计算和分析时,论文对流场做出以下简化和假设:

(1)不考虑传热问题,流场被认为是等温的;

(2)流体稳定,即流体的各参数不会随时间而变化;

(3)流体是不可压缩的;

(4)不考虑重力对仿真计算的影响。

边界条件设置如下:

(1)入口边界:速度入口;出口边界:自由流出口;

(2)上下壁面:静止无滑移;左右壁面:对称边界条件;

(3)流体的性质:流体为水,温度为T=293K,密度为=998kg/m3,流体的运动粘性系数为=1.010-6m2/s。

2.5 湍流模型的选择

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。