40t-35m四连杆门座起重机总体与箱形主梁转台结构参数化建模毕业论文

2020-04-10 16:56:51

摘 要

近几年来,随着我国综合国力的不断进步,经济水平的提升,对港口运输的要求也越来越高,所以对于港口起重机的研究与设计变得越来越重要。

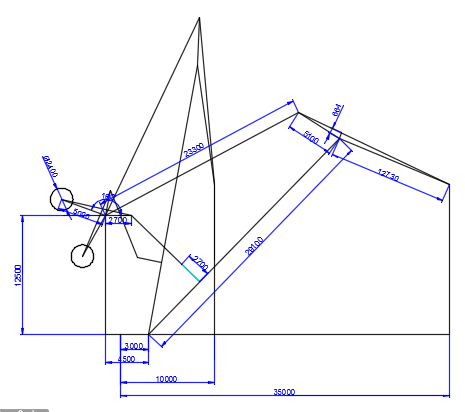

本文以MQ4035四连杆门座式起重机为例,进行了四连杆臂架系统的设计计算,绘制了起重机总图,并对箱型主梁转台建立了三维模型,然后对模型实现参数化,调用对应参数模型进行整机装配,利用ANSYS进行加载受力分析,校验设计是否合理。

本次设计特色在于利用VB程序对模型尺寸参数的调用,实现给定某个数值,自动生成需要的转台模型,这种方法为起重机的设计计算提供了便利,能提高设计的效率,降低成本。

关键词:门座起重机;总体设计;三维建模;参数化;ANSYS

Abstract

In recent years,because of the increasing of our national strength and economic level,requirement for the transportation in the port become more and more high.So,the research and design on crane become more and more important.

In this paper use the port four link MQ4035 portal crane as an example.Overall design and calculate the size of port four link boom system.Draw a picture of the whole crane.Then,use software Solidworks and VB to set up a parametric model of box girder turntable.Set up a model automatically when we enter some size parameters.Then get a model of whole crane by rig out all components.Use software ANSYS to analyze the force on model,test the design is right or wrong.

The feature in this design is using VB to transfer the size parameters of model.When we enter a size,computer can generate a model automatically.This method provide convenience for the design and calculation of crane.Also can improve efficiency and reduce cost.

Key words:portal crane;overall design;3D modeling;parametric;ANSYS

目录

1 绪论 1

1.1 课题研究的目的和意义 1

1.2 本文所做的主要工作 1

2 总体设计计算 2

2.1 主要技术参数 2

2.1.1 额定起重量 3

2.1.2 幅度 3

2.1.3 起升高度 3

2.1.4 机构的工作速度和工作级别 3

2.1.5 轨距和基距 3

2.1.6 风压 4

2.1.7 轨道型号 4

2.1.8 许用轮压 4

2.1.9 电源 4

2.2 主要工作机构和金属结构形式的确定 4

2.2.1 主要工作机构形式确定 4

2.2.2 金属结构的形式确定 8

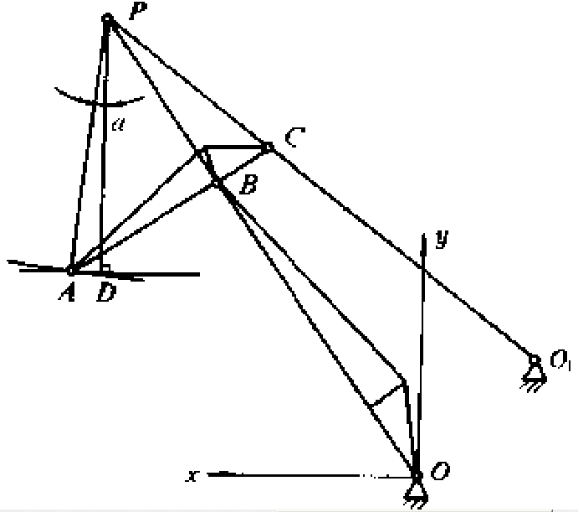

2.3 四连杆臂架结构主要尺寸确定 10

2.3.1 臂架系统尺寸计算 10

2.3.2 活对重确定 13

3 箱形主梁转台参数化建模 15

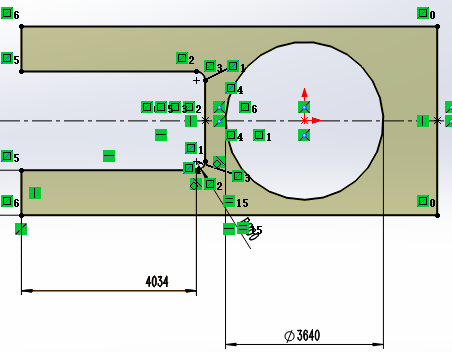

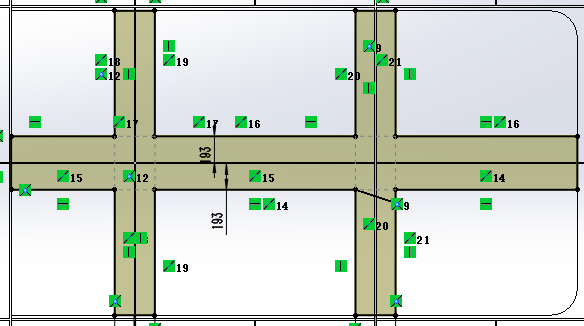

3.1 利用SolidWorks进行转台建模 15

3.2 利用VB进行转台模型参数化程序的开发 18

4 总体装配及有限元分析 21

4.1 总体装配 21

4.2 有限元分析 21

4.2.1 ANSYS软件简介 21

4.2.2 导入总体模型 22

4.2.3 总体受力分析 22

5 环保与经济性 24

6 总结与展望 25

6.1 总结 25

6.2 展望 25

参考文献 26

致谢 27

1 绪论

- 课题研究的目的和意义

随着工业生产规模的日益提高,为保证足够的生产效率,港口运输对于港口机械的要求也越来越高,因此港口装卸机械的设计计算方法必须要不断地更新、完善,来满足生产力的需求,使得港口机械变得更加功能化,经济化,自动化,大型化和安全化。很长时间以来,因为核心技术水平的差距使得我国在细节设计方面不如国外,导致起重机的制造水平满足不了设计需求。由于目前国内经济的高速发展,要求起重机新产品的研发周期短,但是根据现有的技术从构思到设计调试往往需要好几年,导致很多技术都不成熟的时候已经投入到了市场,因此,通过对设计产品的参数化来缩短设计周期就显得尤为重要。

SolidWorks和ANSYS的运用,为我们在处理这些设计方面的问题上提供了很好的解决方法。利用SolidWorks,我们可以很方便的建立三维模型,将需要设计的模型反应到计算机中,再利用ANSYS模拟实际工作状况中设计机构的受力进行加载以及应力分析,充分的校验产品设计是否合格。

先使用软件SolidWorks,绘制转台的3D模型,接着把建立模型过程中主要的几个尺寸调入到VB程序语句中,实现模型的参数化。最后利用ANSYS进行设计模型合理性的检验,能快速的完成同类机构不同型号构件的设计和校验。相较于传统的设计方法,使用上述的设计方案可以更大程度的减短设计周期,在实现一定效率的同时也能确保准确性,并且在一定程度上降低了设计成本。

- 本文所做的主要工作

在本次设计中,以MQ4035四连杆门座式起重机为例,参考以往设计经验以及起重机设计手册的设计要求,进行刚性四连杆尺寸的设计计算,同时绘制起重机总图。接着使用SolidWorks建立箱型主梁转台结构的3D模型并实现关键设计尺寸的参数化。设计完成后与其他构件装配成总机导入ANSYS加载进行应力分析。在整个设计计算过程中,我将进一步熟悉并运用起重机设计的相关专业知识,对以前学到的知识加以总结,做到更深层次的研究。在设计过程中所巩固的知识和经验,对我以后的工作学习有着非常重要的帮助。

2 总体设计计算

2.1 主要技术参数

设计MQ4035四连杆门座式起重机所用到的主要设计参数见表2.1。

表2.1 主要设计技术参数

项目名称 | 性能参数 | |

起重量 | 吊钩 | |

40t | ||

最大幅度 | 35m | |

最小幅度 | 10m | |

轨上起升高度 | 28m | |

轨下下降深度 | 16m | |

工作速度 | 起升机构 | 35m/min |

变幅机构 | 50m/min | |

回转机构 | 1.25r/min | |

运行机构 | 26m/min | |

工作级别 | 起升机构 | M7 |

变幅机构 | M7 | |

回转机构 | M7 | |

运行机构 | M4 | |

轨距/基距 | 10.5m/10.5m | |

风压 | q1 | 15m/s |

q2 | 20m/s | |

q3 | 50m/s | |

轮压 | 小于400kN | |

钢轨型号 | 标准 | |

门腿净空高度 | gt;=6.5m | |

尾部回转半径 | lt;=8.8m | |

电源 | AC 10kV,50Hz | |

2.1.1 额定起重量

额定起重量表征了起重机的起重能力,是指在正常工作的条件下,对于给定的起重机类型和载荷位置,起重机在设计时能起升的最大净起重量[1]。MQ4035四连杆门座起重机设计时采用吊钩作为取物装置,所以其额定起重量不包括吊钩的重量,它仅仅包括能够起升的最大货物质量。任务书中选定此次额定起重量为40t。

2.1.2 幅度

在臂架型起重机中,回转中心线到取物装置垂直中心线的水平距离称为幅度[2]。对于门座起重机来说,最大幅度以及最小幅度共同决定了其工作范围。本次设计中40t-35m四连杆门座起重机取最大幅度 ,最小幅度

,最小幅度 。

。

2.1.3 起升高度

港口起重机在作业时经常需要取物装置能深入到轨道面以下进行工作,所以起升总高度应该为取物装置上、下极限位置之间的垂直距离。MQ4035门座起重机的轨上起升高度是指吊钩被提升到最高工作终点时,吊钩中心离轨道面的距离;轨下起升高度是指吊钩被下降到最低工作终点位置时,吊钩中心离轨道面的距离。本次设计取起升高度为28m,下降深度为16m。

2.1.4 机构的工作速度和工作级别

起重机工作状况时运行的快慢程度通常指的就是起重机的工作速度,设计的时候主要考虑起重机的起升速度、运行速度、回转速度跟变幅速度。对于那些工作频率比较高,生产率较高的起重机工作机构,通常设计比较高的速度;对于起吊大型货物的起重机,一般要求起重机在工作时缓慢平稳,为保证工作安全性;对于工作行程小的工作机构,应该设计成较低的运行速度[3]。

本次设计中起升机构速度取为35 ,变幅机构速度取为50

,变幅机构速度取为50 ,运行机构速度取为26

,运行机构速度取为26 ,回转机构速度取为1.25

,回转机构速度取为1.25 。

。

起重机工作级别是表征起重机机械工作繁重程度的重要参数,与起重机工作频率大小、载荷大小、作用特性有关[3]。根据起重机工作时的受载情况和使用频繁程度可以把起重机的工作级别分为8个等级。设计任务书规定起重机整机工作级别设定为A7,起升机构工作级别设定为M7,变幅机构工作级别设定为M7,回转机构工作级别设定为M7,运行机构工作级别设定为M4。

2.1.5 轨距和基距

轨距指的就是起重机车轮运行轨道两侧的水平距离。基距是指沿平行于起重机纵向运行方向测定的起重机支承中心线之间的水平距离[19]。本次设计轨距取为10.5m,基距取为10.5m。

2.1.6 风压

本次设计的MQ4035门座起重机主要用于沿海港口,取风速为qⅠ=15 ,qⅡ=20

,qⅡ=20 ,qⅢ=50

,qⅢ=50 。

。

2.1.7 轨道型号

查询《起重机设计手册》,本次设计采用标准型号轨道。

2.1.8 许用轮压

轮压是指起重机的一个车轮作用在轨道上的垂直载荷,轮压的大小关系到码头的造价成本,是起重机支承基础建筑费用投资的重要依据。任务书中给定的许用轮压为400kN。

2.1.9 电源

电源采用AC 10kV,频率50Hz。

2.2 主要工作机构和金属结构形式的确定

2.2.1 主要工作机构形式确定

1)起升机构形式确定

在门座式起重机中,起升机构是使所吊货物升降的机构,是起重机中不可缺少的、最重要的机构,其工作性能的优劣将直接影响到起重机的技术性能[4]。起升机构按照各部分的主要作用可以分为驱动装置、制动装置、钢丝绳滑轮组卷绕系统、取物装置和安全装置五个部分。其中,驱动装置主要包括卷筒、电动机、联轴器、制动器和减速器,驱动钢丝绳起吊货物并控制起吊的速度和方向。钢丝绳滑轮组卷绕系统包括钢丝绳、导向滑轮和滑轮组,主要用来传递起升载荷。取物装置可以是吊钩和抓斗等,本次设计中主要考虑用吊钩作为取物装置,用来承载货物。制动装置的作用就是为了停止减速,主要就是指制动器这部分。

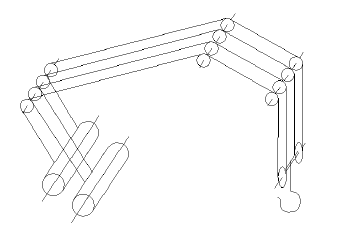

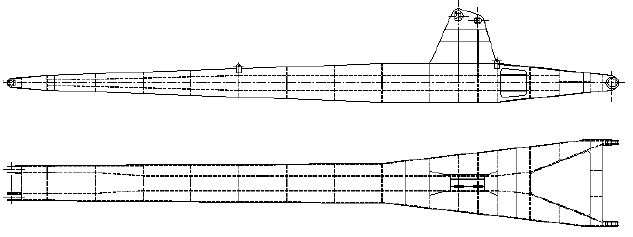

在设计门座起重机的起升机构时,钢丝绳滑轮组卷绕系统设计成如图2.1所示的双卷筒形式,其中钢丝绳两端固定在卷筒上,由卷筒引出通过人字架上端的导向滑轮到象鼻梁尾端的导向滑轮,接着通过象鼻梁头部的定滑轮到吊钩。驱动装置的各部分安装形式如图2.2所示,电动机的输出转矩先传递到减速器中,经过速度调整后由减速器传递到卷筒使卷筒开始转动,从而带动钢丝绳卷入或者放出,实现所吊货物的升降。货物的减速和停止则依靠制动器限制卷筒的旋转来实现。

图2.1 钢丝绳卷绕系统示意图

图2.2 起升驱动装置示意图

- 运行机构形式确定

运行机构是使起重机作水平运动的机构,其作用是实现货物的水平运输或调整变更起重机的工作位置[18]。运行机构根据每个部分起到的作用可以大致分为支承装置、驱动装置以及安全装置三部分。其中,支承装置主要用来承受整个起重机的自重以及受到的外载荷,然后把所有承受的载荷传递给车轮、均衡梁;驱动装置用来驱动起重机在运行钢轨上沿着钢轨进行水平运动,主要包括电动机、减速器、制动器等;安全装置就是为了确保起重机在工作过程中的安全,包括行程限位开关、缓冲器、防风防滑设备、清扫装置等。

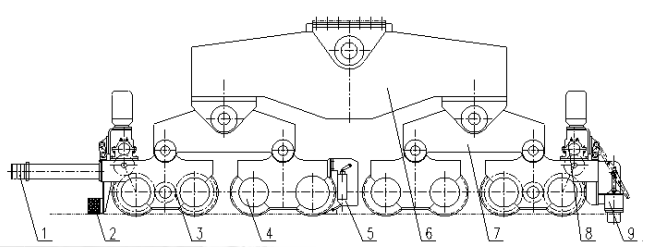

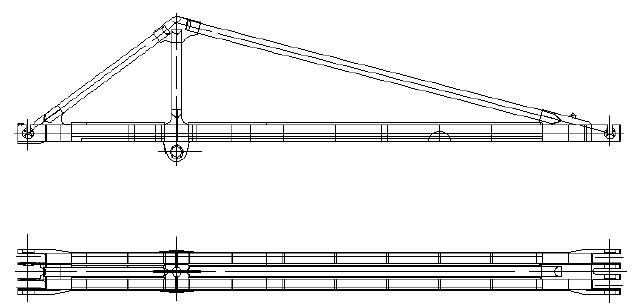

本次总体机构设计中运行机构采用四条支腿分别驱动的方式,即每个支腿上各有一套驱动装置,每套驱动装置均由电动机、减速器、联轴器、制动器、传动齿轮等部件组成。如图2.3所示,起重机每个支腿上都有8个车轮,一共有4个支腿32个车轮。

图2.3 运行机构简图

- 橡胶缓冲器;2-扫轨板;3-开式齿轮;4-车轮;5-电动液压防风铁楔;

- 大均衡梁;7-小均衡梁;8-减速电机;9-锚定装置

- 回转机构形式确定

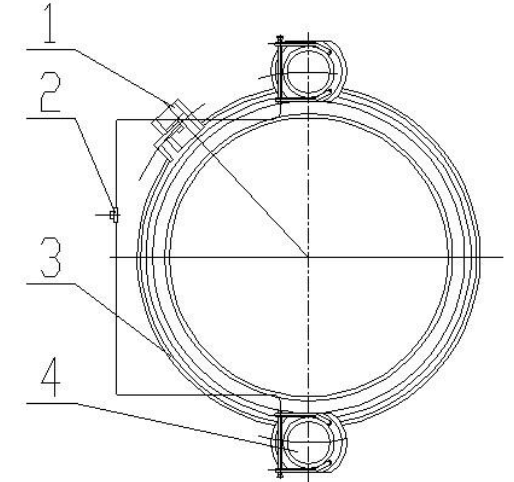

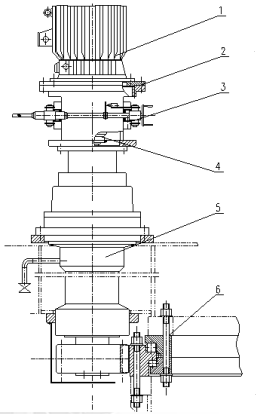

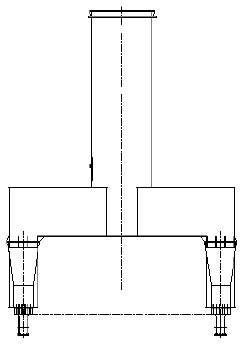

在本次设计中,选用滚动轴承式回转支承装置作为回转机构的支承装置。这种回转支承装置是一个大的滚动轴承,首先起重机的回转机构通过转台两侧的固定位置向下与大滚动轴承的内圈固定相接,轴承的固定座圈则与起重机的圆筒门架固定连接,借助整个大轴承传递载荷。然后通过滚动轴承上的大齿轮与回转机构下端的齿轮啮合实现起重机回转部分相对于圆筒门架的回转。图2.4表示的是回转机构的俯视图,整体结构如图2.5所示。

图2.4 回转机构俯视图

- 回转锁定装置;2-制动系统;3-回转支承;4-回转驱动

图2.5 回转机构示意图

- 电动机;2-上箱体;3-制动器;4-联轴器;5-行星齿轮减速器;6-回转支承

- 变幅机构形式确定

本次设计中,吊重水平位移补偿系统采用四连杆组合臂架系统,组合式臂架系统由臂架、象鼻梁和大拉杆三部分组成,连同机架一起组成平面四连杆机构。如果臂架等的尺寸设计合适,那么在有效工作幅度内,象鼻梁前端点将沿着接近水平线的轨迹移动,可以满足货物水平变幅的需求。通过查阅起重机设计手册,因为使用的是吊重水平位移补偿系统,货物的悬挂长度比较小,摆动现象较轻,起升绳的长度和磨损小,滑轮组的倍率大小对补偿系统影响可以忽略。

2.2.2 金属结构的形式确定

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。