柴油机燃烧室结构建模与仿真毕业论文

2020-04-10 16:57:00

摘 要

柴油机自1892年发明至今,在其发展的一百多年间,国内外学者们对喷油、进气、燃油雾化质量及机械结构等诸多影响柴油机性能的因素都做了大量的研究。同时,燃烧室结构对柴油机的动力性能、经济性能、排放性能以及工作噪声等也有着十分重要的影响。本文以Z6170柴油机为基础,通过参数化建模的方式,将燃烧室结构转化为由多个主要变量直接影响的三维模型,结合均匀试验方法(UD)搭建不同组合的燃烧室。本文共设计出40种不同形状的燃烧室,选取其中具有代表性的深ω型、Deep型和深w型3种燃烧室结构,基于FIRE建立发动机的仿真模型并进行数值计算,分析其动力性、经济性及排放性等方面的优劣,以期对原机型燃烧室结构作出合理的优化改进。

关键词:燃烧室;AVL FIRE;参数化建模;均匀试验设计;数值计算

Abstract

Since the diesel engine was invented in 1892,more than one hundred years of its development, domestic and foreign scholars have done a lot of research on factors that affect the performance of diesel engines such as fuel injection, intake air, fuel atomization quality, and mechanical structure. At the same time, the combustion chamber structure also has a very important influence on the dynamic performance, economic performance, emission performance, and working noise of the diesel engine. Based on the Z6170 diesel engine, this paper transforms the combustion chamber structure into a three-dimensional model directly influenced by several main variables through a parametric modeling method. Combining uniform test methods (UD) to build combustors with different combinations. In this paper, 40 kinds of combustion chambers with different shapes are designed. Three types of combustion chamber structures, ie, deep ω type, Deep type, and deep w type, are selected. Based on FIRE, a simulation model of the engine is built and numerical calculation is performed to analyze its dynamic performance. The advantages and disadvantages such as economy, emissions and so on are expected to make reasonable optimization and improvement of the structure of the original combustion chamber.

Key words: combustion chamber; AVL FIRE; Parametric modeling; Uniform Design; Numeral Calculations

目录

摘要 I

Abstract II

1. 绪论 1

1.1引言 1

1.2研究背景及意义 3

1.3国内外研究现状 5

2. 柴油机燃烧室参数化建模 7

2.1参数化建模的概念 7

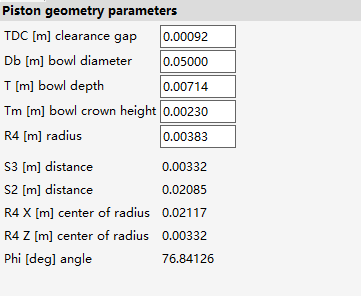

2.2燃烧室结构参数均匀试验设计 8

2.2.1均匀试验设计原理 8

2.2.2设计过程与结构模型建立 10

2.3柴油机燃烧室的设计 11

3. 柴油机燃烧仿真模型的搭建 14

3.1AVL Fire软件介绍 14

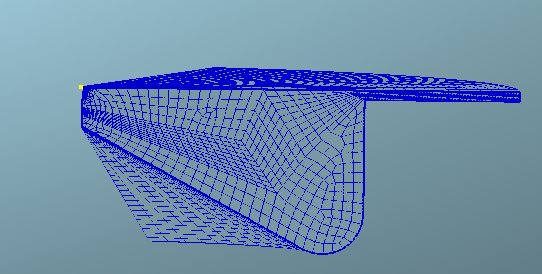

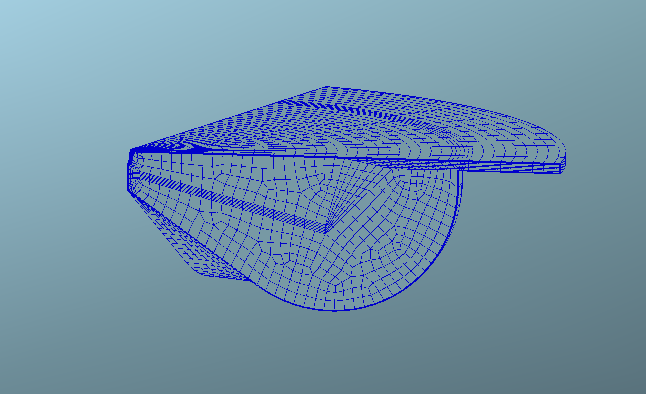

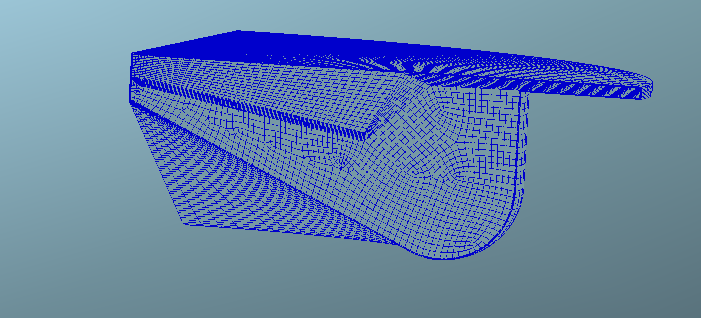

3.2仿真模型建立 14

3.2.1发动机基本参数 14

3.2.2初始条件及边界确定 15

3.2.3发动机数学模型的建立 16

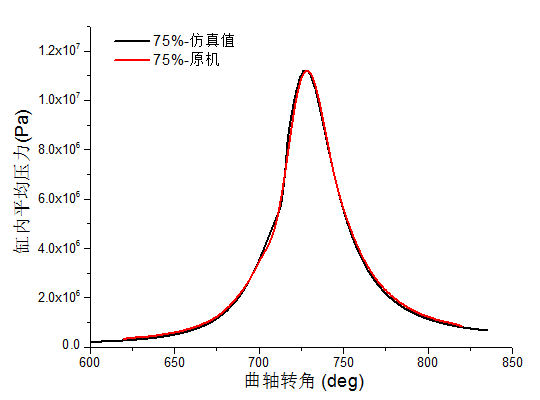

3.3模型验证 18

4. 燃烧室结构对燃烧性能的影响分析 20

4.1动力性能分析 20

4.2排放及油耗性能分析 21

4.3燃烧室结构优化与调整 23

5. 总结与展望 24

参考文献 26

绪论

1.1引言

柴油发动机是燃烧柴油来获取能量释放动力的机械设备。自德国发明家鲁道夫·狄塞尔(Rudolf Diesel)于1892年发明到现在,柴油机经过一百多年的发展,尽管在构造、外观或样式等方面不断产生变化和更新迭代,但都无法取代燃烧室结构对柴油机性能所起到的重要作用。燃烧室的形状直接影响着发动机缸内的燃烧过程,从而对柴油机的动力性能、经济性能和工作噪声以及排放性能等有着重要的影响。因此柴油机燃烧室结构的优化是整个燃烧系统开发过程中的一个重要环节[1]。为了组织高效燃烧,有必要对燃烧室结构进行合理的匹配优化。

燃烧室即当活塞位于上止点时,活塞顶面以上、汽缸盖底面以下所形成的空间[1]。随着柴油机的不断更新换代,为适应不同工况下柴油机的运行,燃烧室结构也发展出了多种类型。柴油机燃烧室的设计不仅复杂并且专业性强,燃烧室结构类型丰富多样,其位置、形状与大小都需要与可燃混合气的形成和燃烧相配合以实现更高效的燃烧。燃烧室的偏置和缩口,一方面有助于提高柴油机的动力性和经济性,另一方面还可以降低氮氧化物的排放。柴油机按不同特征可以有不同的分类,如果按燃烧室的型式可分为直接喷射式、涡流室式和预燃式柴油机等,而如果燃烧室的型式按组织燃烧过程的特点和结构的不同又可以分为开式、半开式、涡流式和预燃室式[2]。燃烧室结构的分类大致如下图:

图 1.1燃烧室结构分类

燃烧室的种类很多,其形状主要是要求与喷油器喷出的油束的分布区域和燃烧过程相匹配。根据混合气形成的原理和燃烧室的结构特点的不同,总体上来说,可以将其分为两大类:直喷式燃烧室和分隔式燃烧室。其中,开式燃烧室和半开式燃烧室是根据直喷式燃烧室结构的不同对其进行的进一步划分。半开式燃烧室又可分为ω型及浅凹坑燃烧室、四角形及深凹坑燃烧室和球形等燃烧室。分隔式可分为涡流室式燃烧室和预燃室式燃烧室。

图 1.2ω型燃烧室横截面示例

在此特介绍船用柴油机的燃烧室类型如深ω型、浅盆型、浅ω型等。

ω型燃烧室因在活塞顶部有较深的ω型凹坑而得名。ω型燃烧室促进混合气的形成和燃烧的主要方式是利用进气涡流和压缩挤流,根据其缩口形式的不同,ω型燃烧室可分为扩口燃烧室(出口角度gt;90°)、直口燃烧室(出口角度=90°)及缩口燃烧室(出口角度lt;90°)。[4]ω形燃烧室属于半开式燃烧室,一般凹坑较深,dk/D 约0.6左右,dk/h一般在1.5~3.5。ω型燃烧室具有结构紧凑、散热面积小、热效率高、雾化良好和启动容易等优点。其缺点是燃油在着火落后期间内形成的混合气体较多,同时较多燃烧的燃油导致室内压力升高率大,因而柴油机工作较为粗暴。高烈度的爆震还会对活塞和机体产生一定的损坏。

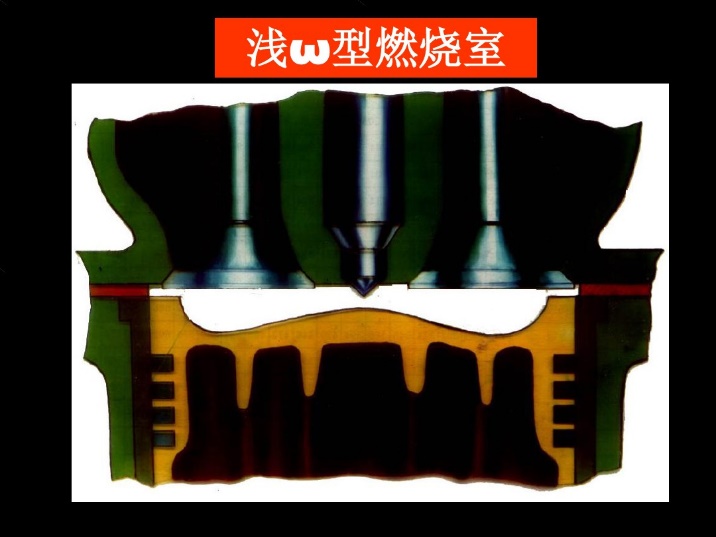

图 1.3深ω型燃烧室

深ω型燃烧室在活塞顶部设有ω形的凹坑,ω形的凹坑和气缸盖底面以及气缸壁共同组成了深“ω”型燃烧室。深ω型燃烧室常见于直喷式的燃烧室之中,在发动机工作之时,喷油嘴将燃油以雾状的形式把大部分燃油喷射在燃烧室中并形成可燃混合气,因此能获得较好的燃烧效果。有实践证明,深ω型燃烧室具有起动性能好、热量损失少以及油耗率低等优点。

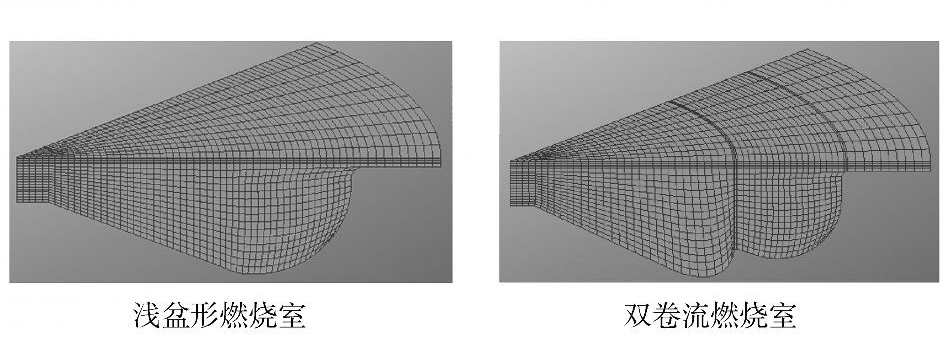

图 1.4浅盆形燃烧室网格模型

浅盆型燃烧室中,缸内不组织涡流,混合气的形成主要依靠燃油的喷散雾化,因此对喷雾要求较高,并多采用多嘴喷孔,一般为6-12个,且喷孔直径很小,最小达0.12mm,针阀开启压力高(20-40MPa), 喷孔小容易出现堵塞,要求油束与燃烧室形状相配合,燃油要尽可能分布到整个燃烧空间,避免油束直接与缸壁接触。

浅盆型燃烧室中,缸内不组织涡流,混合气的形成主要依靠燃油的喷散雾化,因此对喷雾要求较高,并多采用多嘴喷孔,一般为6-12个,且喷孔直径很小,最小达0.12mm,针阀开启压力高(20-40MPa), 喷孔小容易出现堵塞,要求油束与燃烧室形状相配合,燃油要尽可能分布到整个燃烧空间,避免油束直接与缸壁接触。

图 1.5浅ω形燃烧室

浅ω型燃烧室中,混合气形成方式与空间混合为主,形成质量依靠燃油喷雾的细微度及油束在燃烧室内的均匀分布实现,其特点是结构简单,F/V小,在起动性能和经济性能都较好,热负荷低,但α大,一般在7-2.2之间。工作过程粗暴,并且对燃料要求较高。

1.2研究背景及意义

柴油机经过一个多世纪以来的发展,工程师和学者们越来越重视燃烧室对柴油机性能所起的重要作用。燃烧室结构对柴油机的动力性能、经济性能、排放性能有着极其重要的影响。

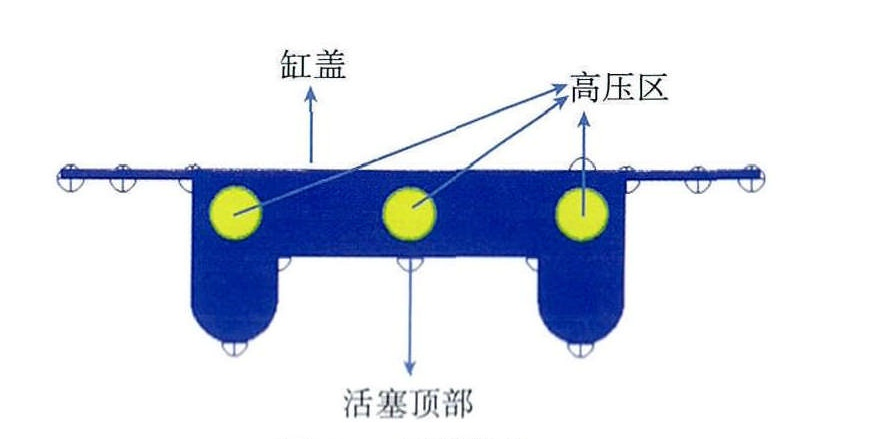

柴油机活塞顶部是组成燃烧室的重要部分,其形状与所选用的燃烧室形式密切相关。一般汽油机多采用平顶活塞,主要利用其吸热面积小的特点。柴油机活塞顶部常常有各种各样且形式各异的凹坑,其具体形状、位置和大小都必须与柴油机混合气的形成与燃烧相适应。燃烧室在为燃气的混合和燃烧提供空间的同时,也为了得到良好的燃烧效果和均匀合理的气流,要求其结构与燃油系统元件相匹配[2]。所以为了满足市场对高强度活塞和高燃烧效率燃烧室的需求,燃烧室形状的优化称为一个重要的研究课题。

内燃机是当今公认的应用最广泛的热动力源机械,加之其可观的热效率使其不论是在国防安保还是经济等领域,都占据着举足轻重的地位。以柴油机为动力的机械占据着动力源输出功率的近 90%[5]。在陆海空三种运输方式中,相较于空路与陆路运输,以水路为主的运输方式不仅输送货物的量大,而且费用相对低廉。也因此成为目前世界上所有运输方式中应用范围最为广泛的一个。随着全球经济与贸易的迅猛发展,以及我国“海上丝绸之路”战略计划的提出,水路运输必将成为最具竞争力的大宗货物的运输方式。燃烧室结构的设计与优化由此具有极大的意义,一方面,经济性相对较高的结构不仅能提高热效率并且在相当程度上降低运输成本,另一方面,对于我国海上战略计划也具有重大的支撑意义。

当今,全球能源问题日益严峻,化石燃料如石油的消耗量随着经济的发展飞速增长,加之化石燃料的再生周期十分漫长,使得全球范围内的储量急剧减少。据相关研究称,目前可供人类开采和利用的石油资源,以如今的消耗速度只能维持四十年的使用。随着人类对能源形势愈加清晰的认识,如何提升燃油的热效率、降低内燃机的排放、节省燃油的使用等问题成为内燃机研究的重要内容。为构建可持续发展的运输方式和环境友好型的生活环境已经越来越受到国家和人民的关注。改革开放以后我国经济的腾飞和综合国力的稳步提升,一定程度上决定了我国能源特别是煤炭和石油资源的大量使用。有报告表明,我国成为世界第二大经济体的同时也是全世界第二大石油消耗大国,石油消耗速度是十年前的两倍。我国的经济增长速度近年来虽有所减缓但总体上仍呈现增势,这就意味着国家对进口原油的依赖将只增不减,在美国作为世界经济主要操盘手和中东世界动荡不断的严峻形势之下,若不能实现燃油的节能,将对国家能源安全带来极大的威胁。

此外,全球环境问题日益严峻,污染排放同时也危及着人类自身的生存。发动机的转动速度一般都比较高,作为燃料的燃油和助燃的空气若未能在燃烧室内得到充分的均匀混合,燃料只能进行不充分的氧化反应导致不完全燃烧。排放物中NOX、CO和HC等不完全燃烧产物的浓度将急剧上升。内燃机排放物中含有的污染物达上百种,其中有导致酸雨的SO2,加剧温室效应的CO2,还有NOx、HC和近年来发现的PM等将形成光化学烟雾并导致呼吸问题的污染物,相关研究表明有将近一半的不完全燃烧排放物来自于柴油机和汽油机。在国家节能减排的号召和国民环境保护意识不断增强之下,我国自2000年1月1日起,开始正式执行GB14761—1999等有关法规。同时我国后来相继采用的标准与年限也与欧洲标准不断接轨,表明了我国对污染排放的严格把控和对大气保护的决心。

现今的船舶设计与安装都对紧凑性有要求,如许多船用辅助设备的安装与摆放尽量呈直立状,一方面是为了方便管理与维护,更重要的是为了节省机舱空间。柴油机作为船舶最为重要的设备,占用相当的空间。船舶柴油机燃烧室的设计对于柴油机的整体结构和构造有重要的影响,燃烧室结构的优化将有助于柴油机机体的优化设计,从而为建造性能更加突出、构造更加合理的现代化、智能化船舶提供更多优化方案和可能性。

燃烧室结构的优化与设计,一方面对于提高柴油机的工作效率和船舶运营的经济效益有着至关重要的作用,另一方面对于国家对节能减排的呼吁与要求之下更有实际意义,不仅有利于构建环境友好型社会,同时有利于水路运输的可持续发展。总的来说,燃烧室结构的优化对柴油机的动力性、经济性、紧凑性以及油耗和排放性都有积极的促进作用。

1.3国内外研究现状

自1922年博施发明机械喷射装置以来,空气喷射就渐渐被机械喷射装置代替,并成为被采用的主流机械装置。二十世纪二十年代以后出现了高速柴油机, 50年代末,结构和性能更优越的新型柴油机开始逐步得到市场认可并不断发展。至此,柴油机进入了专业化、标准化的量产阶段。尤其是废气涡轮增压技术在被采用以后,柴油机更是成为了占据了现代动力机械的半壁江山。过去的相关研究表明,缸内燃油和空气混合程度的提高可以有效改善燃烧,进而提升发动机的动力性能,并降低排放水平[14]。柴油机做工效率的提升可以通过多种方式进行改善,近些年,国内外的学者和研究人员对柴油机燃烧室结构的改进做了大量的实际研究和模拟计算。

就国内而言,朱坚、黄晨等人认为选用适当径深比的燃烧室,使之与喷油过程合理匹配,在喷油初期,燃油蒸汽的适当反弹对抑制氮氧化物的生成十分有效;在燃烧后期,缸内组织适当强度的湍流,对加速碳烟的氧化有明显效果[1]。王斌、李铁等人通过多目标优化得到了其称为Deep型的燃烧室,这种燃烧室不仅能有效降低HC和CO的排放,同时还能提高发动机的热效率,并保持NOx的排放不会出现恶化现象[6]。于刚等认为相对于开式燃烧室结构来说,缩口结构燃烧室则能明显提高船用柴油机缸内的压力水平,并提高最终的功率输出[1]。在阅读相关文献论文之时,笔者发现胡东很好地总结出了相关的共性规律,笔者做了相关总结如下表[4]:

表 1.1燃烧室结构优化共性规律

序号 | 规律 |

1 | 缩口燃烧室底部带有凸起时,大部分的燃气被限制在凹坑内。直到燃烧中期,涡流与挤流相结合产生的螺旋形气流促进了燃油和气体的混合和氧化 |

2 | 适当缩小缩口比或者加深燃烧室深度,有利于形成更合理的气流运动特性,促进较大挤流的产生 |

3 | 越平滑的活塞顶过渡圆角和燃烧室凹坑,越容易形成纵向的大涡流,对促进已燃和未燃气体混合气的混合十分有利 |

4 | 在高压共轨喷油系统中,喉口直径较大的燃烧室更有利于减少燃油的撞壁喷注,防止缸壁温度过高 |

5 | 高转速下采用缩口燃烧室时,柴油机的性能较好 |

6 | 平底凸台相较于锥形和球形的凸台,更不利于挤气祸流的形成和发展 |

7 | 低涡流、小缩口的燃烧室也可以形成充分的混合气 |

就国外而言,Lim Jaeman和Min Kyoungdoug利用 STAR-CD三维模拟软件模拟了喷雾锥角和燃烧室形状对soot排放的影响。他们发现,相比于原燃烧室,新设计的燃烧室的指示平均有效压力(IMEP)和soot排放都有所提高。RAKO-POULOS等人通过计算流体动力学方法(Computational Fluid Dynamics),基于准维模型研究了高速直喷柴油机中,活塞凹坑形状对其的影响。该研究表明对内燃机燃烧和排放起重要作用的因素包括燃烧室结构和形状、燃油的喷射以及气体的流动,缸内初始涡流和诱导涡流的相互作用可以增强缸内气流的流动。[12]许多学者对影响柴油机性能和排放的因素做了研究,如LI等人针对凹坑深度,得出浅坑燃烧室在低速工况下能表现出良好性能,而窄口燃烧室则能产生分布更均匀的混合气的结论[11]。与LI等人不同,GAFOOR等人对涡流比做了相关研究,他们通过具体的数值发现燃烧室内半径与外半径的比值越小,排放物中生成的碳烟越少,但一氧化氮明显增多[13]。TAGHAVIFAR等人借用均匀系数(homogeneity index)对燃烧室凹坑形状进行了模拟研究,发现适当增大凹坑直径得到的发动机工作性能有显著的提升。而JAFARMADAR等在均匀系数(homogeneity index)的基础上还采用了涡流数(swirl number),分析发现,较大的凹坑半径产生的涡流较强,排气中的碳烟也更少;凹坑深度较小的燃烧室中形成的挤流更高[15]。

综合来看,国内外学者对燃烧室结构的优化的主要目标都集中于柴油机动力性能的提升和排放性能的优化,这也是本文的研究方向。同时,学者们一般都基于特定的燃烧室模型,进行建模和仿真计算从而得到设计更加完善的燃烧室结构,但笔者并未在CNKI论文库中找到与Z6170型柴油机燃烧室的结构优化方面相关的研究。因此,笔者决定对Z6170型柴油机的燃烧室结构进行参数化建模,并导入仿真软件计算,从而比较不同燃烧室形状的优劣并进一步得出优化方案。

柴油机燃烧室参数化建模

2.1参数化建模的概念

参数化(Parametric)是指在设计对象的结构形状相对确定的前提之下,用一组参数来定义所要设计的对象。参数化技术虽越来越广泛地运用于理论研究领域,但它最初是在实际工作中提出并运用的。由于设计对象的尺寸与参数之间存在对应关系,因而可以通过改变参数来对设计对象的结构形状进行设计和调整。传统的人机交互式绘图方法,几何元素的定义一般都是通过准确的数值来确定的。比如每一个点都用精确的坐标来定位,每一条线都有确定的位置,每个图形都有固定的形状,即使在设计具有相似结构的图形时,也不能随意更改图形的大小尺寸,只能对其进行重新编辑和设定。参数化设计的思想虽然是建立在人机交互的绘图方式的基础之上,利用模型尺寸与参数的对应关系来进行图形表示,但并非是精确的数值。与传统的人机交互绘图的方法相比,参数化技术可以通过调整参数来修改和控制设计对象的几何形状,只需要变化几个相关的参数值,便能遵守约束条件自动改变与它相对应的模型尺寸,进而实现产品的精确造型[7]。此外,其最大的优点在于储存了设计的全过程,因而稍作调整便能设计出一系列的产品模型。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。