基于指令域的数控系统大数据采集技术及应用毕业论文

2020-04-10 16:58:37

摘 要

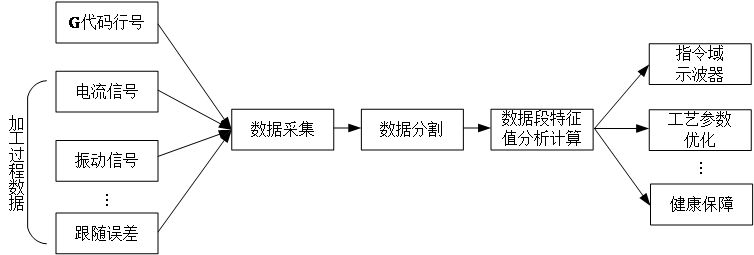

在数控加工的过程中,数控系统中会产生大量的加工过程数据,该数据可以直接或间接的反映数控机床及数控加工的状态。数控加工结束后,企业需要检测零件实际尺寸,但受限于检测速度,一般只对零件进行抽样检验,这很可能会导致漏检。针对以上问题,本文提出利用加工过程数据建立零件尺寸的预测模型,以预测零件实际尺寸。

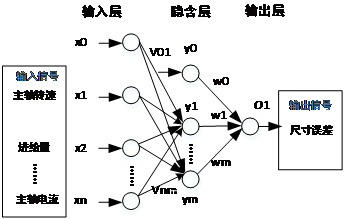

首先,论文介绍了数控加工过程数据的产生及分类,针对华中8型数控系统,研究了其数控系统内部数据采集技术。而后,研究了加工过程数据、切削参数与尺寸误差的相关性,再以铣削零件圆弧要素为例,基于LM-BP神经网络算法,建立加工过程数据、切削参数与实际尺寸误差非线性映射关系模型,即零件尺寸预测模型,通过实验验证了该模型的预测效果,证明了其可行性。最后,在零件尺寸预测模型的基础上,开发了零件尺寸在线预测软件,通过对预测效果的分析表明,所开发的软件基本能满足铣削同种加工零件的尺寸评测要求,可以解决多个圆直径尺寸加工的预测,能够很好的满足工程应用需求。

关键词:加工过程数据、数据采集、尺寸预测、LM-BP、指令域

Abstract

There is a lot of data which is called process data produced by CNC machine tool and CNC system in NC machining. The process data is so closely related to the process that we could obtain, either directly or indirectly, the state of NC machine tool and NC machining based on effective data analysis. In addition, the manufacturers need to test the size of the parts to ensure the quality of parts after processing. Otherwise, limited to the speed, manufacturers usually only sample some parts to test, which may lead to some nonconforming products failed to be tested. To solve the above problems, this thesis presents the data acquisition technology of HNC-8 and establishes the part size prediction model based on the data to predict the real size.

First of all, this thesis introduces the production and the classification of the process data. This paper also studies the data acquisition technology of HNC-8 system.

Then, this paper introduces the causes of dimensional errors and studies the relationship between processing data, cutting parameters and dimensional errors. Taking the arc size in milling process as an example, this thesis establishes the nonlinear mapping relation model which called the part size prediction model by combining the processed data with the actual processing parameters and the dimension error after the processing based on the LM-BP neural network algorithm. Based on the prediction model of the arc size of milling parts, I develop an online parts size prediction application.

Key words:process data , data acquisition, dimension prediction, LM-BP, instruction domain

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 目的和意义 1

1.2 研究现状 1

1.2.1 数控加工过程大数据采集研究现状 1

1.2.2 数控加工过程数据应用的研究现状 2

1.2.3 零件尺寸预测研究现状 3

1.3 本文研究内容与结构 4

第2章 数控加工过程数据 6

2.1 华中8型数控系统 6

2.1.1 华中8型数控系统硬件结构 6

2.1.2 华中8型数控系统软件结构 7

2.2 加工过程数据的产生与分类 7

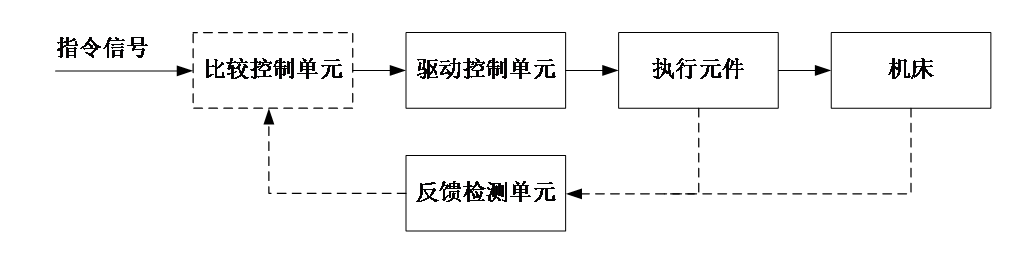

2.2.1 加工过程数据的产生 8

2.2.2 加工过程数据的分类 9

2.3 数控系统加工过程大数据的采集 10

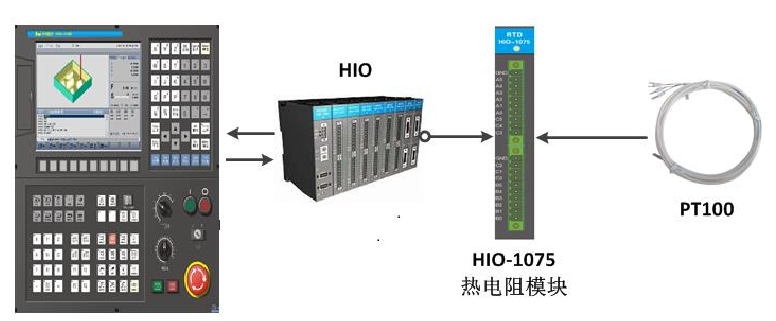

2.3.1 数控系统内部数据采集 11

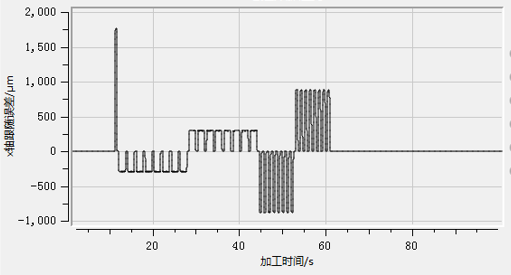

2.3.2 数控系统内部数据采集测试 11

2.3.3 数控系统外部传感器数据采集 12

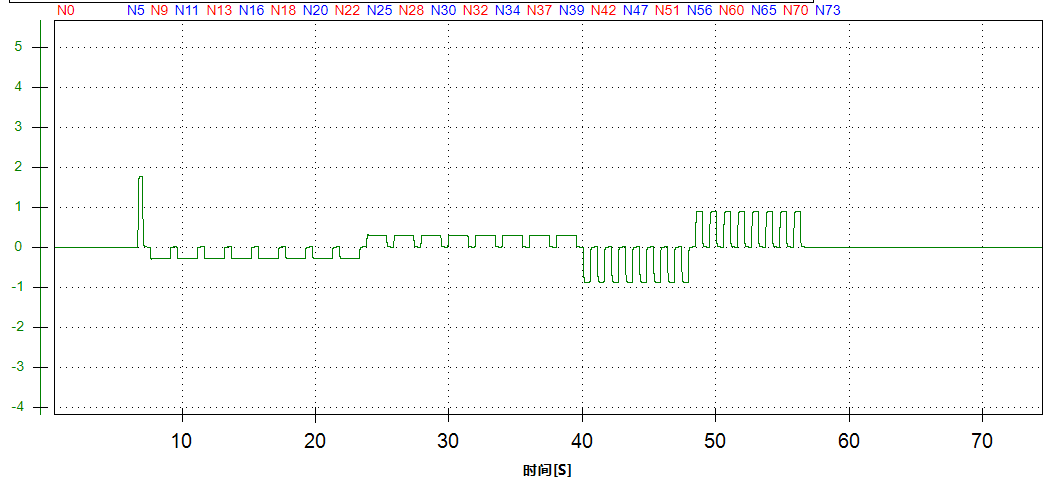

2.4 基于指令域的加工过程数据分析方法 14

2.4.1 指令域大数据的优势 14

2.4.2 指令域大数据的采集方法 15

第3章 铣削零件圆弧要素尺寸在线预测的方法与实现 16

3.1 尺寸误差分析 16

3.1.1 工艺系统受力变形和热变形的误差分析 16

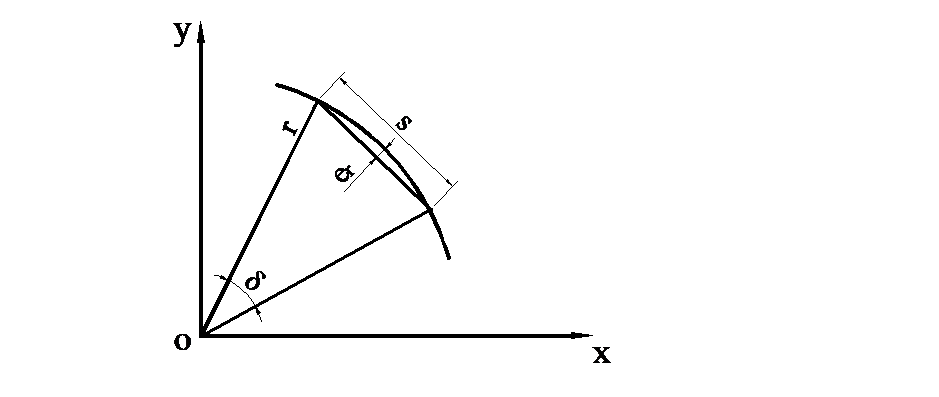

3.1.2 数控系统插补原理的误差分析 17

3.2 加工过程数据与切削参数的相关性分析 18

3.2.1 主轴电流分析 19

3.2.2 进给轴电流分析 19

3.2.3 切削参数分析 20

3.3 尺寸误差预测建模 21

3.3.1 LM-BP算法 21

3.3.2 尺寸误差建模 23

3.4 实验与分析 23

3.4.1 实验过程 23

3.4.2 实验数据处理 27

3.5 预测模型建立 31

3.5.1 数据归一化 31

3.5.2 MATLAB预测效果分析 33

第4章 面向铣削零件圆弧要素的尺寸在线预测软件 35

4.1 软件运行流程 35

4.2 软件模块设置 36

4.2.1 尺寸信息输入模块 36

4.2.3 数据采集模块 38

4.2.4 模型标定模块 40

4.2.5 预测模块 40

4.2.6 分析与诊断模块 41

4.3 软件预测效果 42

第5章 总结与展望 44

5.1 全文总结 44

5.2 环境影响与经济性分析 44

5.3 展望 45

参考文献 46

致 谢 48

第1章 绪论

1.1 目的和意义

随着制造业的不断进步,对于零件加工质量及加工效率的要求越来越高,从而使得对制造装备的要求不断增高。2015年,我国首次提出“中国制造2025”的宏大计划,其中“智能制造”是主攻方向。而数控机床是制造企业最重要的制造资源,数控机床的智能化是智能制造的重要方面。一般认为:智能机床应具有自感知、自分析、自适应、自维护、自学习等能力,并能够实现加工优化、实时补偿、智能测量、远程监控和诊断等功能,从而能够支持加工过程的高效运行。[1]而数控系统是数控机床的“大脑”,是实现上述智能化应用的重要基础,因此对数控系统开发相关智能化应用显得尤为重要。

制造企业在产品开发和生产过程中,会产生大量的数据,这些数据通常符合大数据的种类繁多,变化较快,数据量较大,隐藏价值较为丰富等特点。其中,数控机床在加工过程中产生的大数据,可以有效反映出加工过程中数控机床的状态情况。对于数控机床加工过程大数据进行采集、处理、分析,一方面可以有效监测加工状态、优化加工过程,保证零件加工质量,是数控机床远程监控、加工优化等智能化应用的基础;另一方面,长期累积的加工大数据,可以进行数控机床健康保障和车间整体调度优化等智能化应用。

另一方面,制造企业在加工零件的过程中,对于零件的多个尺寸往往都有精度要求,是零件加工质量的一个重要因素。实际生产过程中,工人师傅可能会对零件进行抽样检测,以检测零件是否满足要求。而抽样检测的方式很有可能会导致部分不合格产品漏检。并且对于某些难以检测的尺寸要素,需要使用更精确的检测仪器,如:三坐标测量仪,这种检测方式效率较低并提高了检验成本。

本研究主要针对华中8型数控系统,研究了该系统的数据采集功能。而后,基于华中8型数控系统的数据采集功能采集加工过程数据,并对采集的加工过程数据进行指令域上的统计与分析,利用LM-BP神经网络算法建立零件尺寸预测模型,实现对零件尺寸的预测,最终开发相关上位机应用程序,以实现零件尺寸的在线预测。本研究有效地采集了机械加工过程中,数控系统内部产生的海量数据,并对该数据进行利用,可以有效地提高零件的检测效率,保证零件加工质量。

1.2 研究现状

1.2.1 数控加工过程大数据采集研究现状

目前,针对数控机床内部数据,主要有两种数据采集方式:(1)基于机床电气电路的采集方式;(2)基于机床通信接口的采集方式。其中,基于机床电气电路的采集方式主要是利用机床PLC的I/O点,采集机床内部表示状态的一些开关量信号如:机床开关状态等,或者利用外接传感器配合采集机床振动、温度等数据。此类采集方案可能会存在以下问题:一方面,若操作人员想更改所采集的数据类型,难度较大、成本较高;另一方面,各种数据传感器的引入会不断增加数控系统的复杂程度,可能会对数控机床的稳定性造成一定的影响。因此,本文主要针对基于机床通信接口的采集方式展开研究。

机床的外界通信接口主要有RS232C串口、以太网口和USB接口等。其中,USB接口主要是用于数控系统中NC程序的传输任务。而对于机床数据采集及监控,主要是基于数控机床的RS232C串口及以太网口。

李波[2]实现了一种基于数控机床的RS232C串口的DNC(Distributed Numerical Control,分布式数控系统)数据采集系统。系统主要通过在NC程序中加入宏程序,再利用数控系统宏指令方法输出数据至串口服务器,经由串口服务器及以太网传输至DNC采集主机,实现了对数控系统内部多种数据的采集。但此方法采集实时性差,且相应NC程序编制较为复杂。王海涛[3]也基于RS232接口开发了数控机床程序传输及状态监控系统,该系统可根据需要自动编制和传输具有采集指令的宏程序,再利用该宏程序及RS232接口实现了和数控系统间的数据通信及对数控机床的状态监控。但该系统是针对FUNAC-0i数控系统开发,具有较大的局限性。

目前,数控加工过程数据采集还有一种基于以太网口及OPC规范的数据采集方法。此方法只适用于数控系统支持OPC规范并提供OPC服务器的高档数控机床,如SIEMENS 810D/840D。[4]付林云[5]针对SIEMENS 810D/840D数控系统利用其以太网口,研究并开发了一种基于OPC模式和HMI软件的机床实时数据采集方法,实现了对多种机床状态信息的采集。赵旭东[6]针对SIEMENS 840D数控系统,基于OPC规范开发了数据采集客户端软件,并部署在数控系统的MMC中,而后再利用以太网口和工厂局域网将数据存储到数据库服务器。但此类方法在数控系统中安装了相关采集软件,可能会对数控系统造成一定程度上的影响。

此外,目前DNC技术发展较为迅速,并出现了多种DNC软件如:CIMCO DNC软件[7]、北航CAXA公司的网络DNC软件[8]和西门子公司的MCIS系统[9]等都为制造企业提供了良好的程序管理、刀具管理和数据采集等功能,可以适用于多种数控系统,采集的数据也可以有效反应机床加工状态。

1.2.2 数控加工过程数据应用的研究现状

在数控机床进行加工的过程中,会产生大量加工过程数据,这些数据可以直接或间接地反映数控机床的加工状态。对于加工过程数据进行有效采集、分析,可以进一步发展数控系统的智能化应用功能。目前,对于数控加工智能化的应用主要包含两个方面:(1)智能监测;(2)加工过程优化。

(1)智能监测

智能监测应用,即利用加工过程数据反映机床、主轴、刀具等部件的状态,实现对部件故障的监测、评估。Lidong等[10]指出传感器以亚秒级速度生成大量生产数据,使用合适的分析方法处理这些数据,以监控生产过程,并在生产质量受到实际影响之前,预测生产质量何时受到影响以及何时需要维护机床。周振[11]利用数控机床,运行特定的自检G代码,而后采集加工过程数据,再将数据传递至云平台。在云平台中建立数控机床健康保障模块,对相关加工过程数据进行指令域的分析与处理,将其与评估模板的分析结果对比分析,实现对数控机床故障的检测,即数控机床的健康状态监测。万海波[12]等实时采集主轴振动信号,并计算主轴振动信号基于HHT的时域特征值,最终实现对主轴状态的实时监测。专利[13]中提取加工过程中的主轴电流数据并与正常切削时的主轴电流模板比较,再结合机器学习算法判断刀具的断裂状态。Han等[14]应用机器学习方法,分析掌握加工过程中产生大数据的特点,并基于此预测刀具磨损,以快速调整刀补的设置值。

(2)加工过程优化

加工过程优化的应用,主要是利用加工过程数据进行误差补偿、参数优化等工作。文献[15]通过数控系统采集主轴、进给轴和丝杠温度,实现了主轴的热变形补偿和进给轴的热误差补偿,并在实际应用过程中得到了良好的预测效果。刘璐[16]根据主轴的受力平衡状态,建立主轴电流与切削力之间的对应关系,从均衡刀具负载出发,以主轴电流较均衡为优化目标,优化粗铣加工中的进给速度,最终实现了均衡刀具负载的目标并且有效地提高了加工效率,起到了良好的优化效果。

1.2.3 零件尺寸预测研究现状

零件加工的实际尺寸是零件加工质量的重要指标,因此,对于零件加工实际尺寸的评估是十分重要的。对于零件实际尺寸的评估主要可以分为:直接测量和间接预测。而直接测量又可分为离线测量和在机测量,离线测量是指借工作人员助测量仪器如:游标卡尺、螺旋测微器、通规、三坐标测量仪等进行测量,测量精度收到受到操作人员的熟练程度影响,可能会存在粗大误差,并且需要对零件进行搬运和重新装夹等操作;在机测量主要是指在数控机床中集成测量系统,在机床加工后运行测量系统通过侧头或图像识别等方式实现测量。而零件尺寸的间接预测方式是指借助相关物理量的监测来预测零件的实际尺寸的方法。

本文主要基于指令域的数控系统大数据展开研究,旨在实现利用零件加工过程中一些电控数据实现对零件尺寸的预测和评估,因此主要针对零件尺寸的间接预测展开研究。

(1)基于时间序列的预测方式

此方式主要依据零件加工的实际尺寸往往是带有一定趋向性的随机数据,对实际加工尺寸的时间序列进行时间序列分析,最终建立尺寸预测模型。亓四华等[17]在较长时间内统计零件尺寸均值及标准差,基于BP神经网络算法,最终较好地预测了零件加工尺寸误差的分布。韩兴国等对零件加工尺寸序列建立灰色预测模型,并引入了弱化缓冲算子,获得了良好的尺寸预测精度。杨柳 [18]针对珩磨加工和车削加工的特点,分别使用等维新息马尔可夫算法和灰色加权马尔可夫算法建立零件尺寸预测组合模型,并验证其模型具有较好的预测效果。在短时间内,此类预测方式可以起到一定的预测效果,但数控加工是个十分复杂的过程,工艺系统会经常发生变化,可能会导致此类预测模型的拟合性降低。

(2)基于数控加工仿真的预测方式

数控加工仿真,即模拟数控加工过程,根据仿真结果,再进行零件尺寸、切削力的预测等。张利[19]利用NC程序,基于Z-Map模型完成铣削加工仿真,得到虚拟工件,再基于数字图像处理算法对该虚拟工件进行分析,得出零件的尺寸预测结果。赵平[20]对铣削加工过程进行仿真,建立了球头铣刀磨损预测模型,再综合考虑刀具受力变形、受热变形最终建立加工误差模型,并基于此模型优化加工过程。但数控加工过程复杂,受多重因素影响,导致此类模型预测准确性难以保证。

(3)基于加工数据的尺寸预测方式

基于加工数据的尺寸预测方式,就是以切削参数或加工过程数据作为影响因素,经过分析处理后,建立尺寸预测模型。韩荣第等[21]在车床上使用跟刀架加工细长轴零件时,利用BP神经网络算法,以细长轴长径比、切削深度、进给量和切削速度作为输入,成功建立加工尺寸误差预测模型,并根据此模型研究切削用量的变化对细长轴加工尺寸误差的影响。王灏宇等[22]利用传感器采集加工过程中的主轴电流及振动信号,将传感器数据、部分加工参数作为输入,以尺寸加工误差作为输出,建立基于RBF算法的零件尺寸预测模型,并在镗铣加工中心上进行了加工验证。此类预测方法中利用加工过程数据进行预测的方式,综合考虑了加工过程中一些实际数据,且该类数据可以有效反应工艺系统实时的加工状态,对加工过程进行了有效的“监控”,对于尺寸误差的预测比较准确也更有说服力。

1.3 本文研究内容与结构

本文旨在实现对数控系统中的加工过程数据的采集,再依据加工过程数据预测零件尺寸。本文主要针对华中8型数控系统展开,首先,介绍了该数控系统中加工过程数据及其采集技术,并介绍了基于指令域的加工过程数据分析原理;而后,利用数控系统中加工过程数据,基于LM-BP神经网络算法,建立了面向铣削零件圆弧要素尺寸预测模型,得到了良好的预测效果,并开发了面向铣削零件圆弧要素的尺寸在线预测软件。论文的具体安排如下:

第一章,绪论部分。主要介绍了本研究的目的及意义,介绍了关于数控加工过程数据采集、应用及零件尺寸预测的研究现状;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。