油液中磨粒输送特性的仿真研究毕业论文

2020-04-11 17:51:14

摘 要

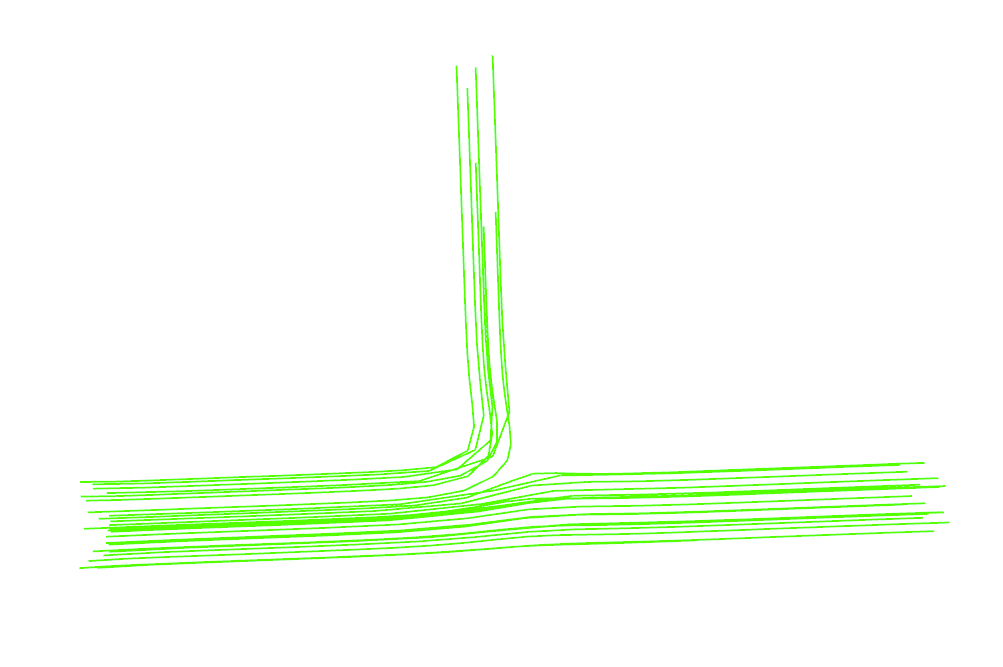

油液中固体颗粒等杂质含量的升高是导致油液失效的主要原因之一,也会加剧相对运动表面的磨损,从而导致工件的失效。本文就是通过ANSYS Fluent仿真分析软件,基于流体分析理论,模拟简单管道中磨粒颗粒在油液中的传输特性。在使用中的滑油中磨粒的体积分数是很小的,不考虑磨粒颗粒对油液连续运动流场的影响,所以在本文中采用离散相模型,而不采用两相流模型。建立直管、弯管、三通管三种管道模型,先通过稳态计算确定流场油液的压力速度分布,再通过在入口表面注入颗粒,采用瞬态计算方法追踪颗粒在不同时刻在流场中的位置及速度、压力等物理特性,通过对不同条件下的仿真结果的分析来推测磨粒颗粒在油液流场中的输送特性。分析0.7、0.8、1三种粘度的油液中不同颗粒密度:6000、7000、8000(kg/m3)、不同颗粒直径:20、50、100(mm)时其粒子的跟随性及其不同时刻的速度。仿真结果表明油液的粘度越大,粒子的直径越小,密度越低的时候,其粒子的跟随性更好,几乎与流场的流迹线重合。在本文中粒径和密度较大时,与流迹线偏移的程度不是很明显。本文研究发现粒子在油液中当初速度与流体初速度相同时其磨粒的运输特性与流场是相同步的。

关键词:磨粒;输送特性;仿真研究

Abstract

The increase of solid content of impurities in the oil is one of the main reasons leading to oil failure, and will also aggravate the wear of the relative moving surface, resulting in the failure of the workpiece. This article is through ANSYS Fluent simulation analysis software, based on the fluid analysis theory, to simulate the transmission characteristics of abrasive particles in oil in a simple pipeline. The volume fraction of abrasive particles in the used lubricating oil is very small, regardless of the influence of the abrasive particles on the continuous moving flow field of the oil, so the discrete phase model is used in this paper instead of the two-phase flow model. Three pipe models were established for straight pipe, elbow pipe, and three-way pipe. The steady-state calculation was used to determine the pressure-velocity distribution of the fluid in the flow field. Then, particles were injected on the entrance surface, and the transient calculation method was used to track the flow of particles at different times. Physical properties such as location, speed, and pressure in the field are used to speculate the transport characteristics of abrasive particles in the oil flow field by analyzing simulation results under different conditions. The particle viscosities of 6000, 7000, 8000 (kg/m3), different particle diameters: 20, 50, and 100 (mm), and their velocity at different times were analyzed for 0.7, 0.8, and 1 viscosity oils. The simulation results show that the greater the viscosity of the oil, the smaller the diameter of the particles, and the lower the density, the better the followability of the particles, and almost coincide with the flow line of the flow field. When the particle size and density are large in this paper, the degree of deviation from the flow trace is not obvious. In this paper, it was found that when the initial velocity of the particles in the oil is the same as the initial velocity of the fluid, the transport characteristics of the particles are synchronized with the flow field.

Keywords: abrasive grain; transport characteristics; simulation resear

目 录

第1章 绪论 1

1.1 磨粒输送特性研究的背景及意义 1

1.2国内外研究现状及分析 1

1.3 本文研究内容 2

1.4 本章小结 2

第2章 CFD理论及磨粒理论介绍 3

2.1 流体受力及流体运动的描述 3

2.2 CFD基本方程 4

2.3颗粒运动描述 5

2.4磨粒相关理论 5

2.4.1磨粒磨损: 5

2.4.2磨粒生成机理: 6

2.5 本章小结 7

第3章 模型的建立及网格的划分 8

3.1 管道几何参数选择 8

3.2几何模型的建立 8

3.2.1直管模型创建 8

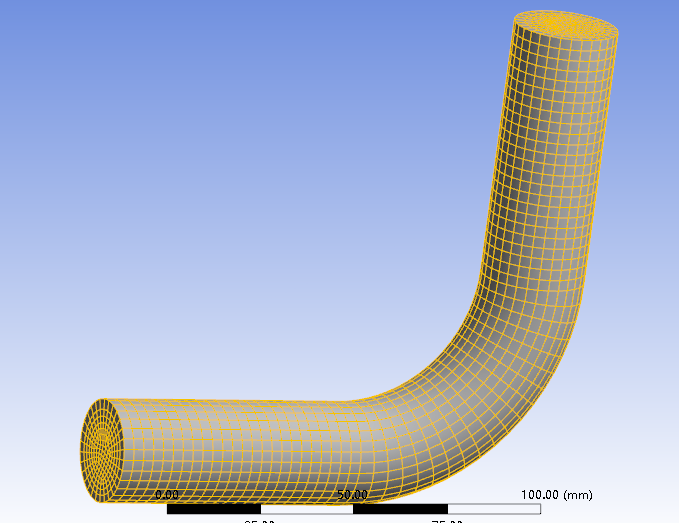

3.2.2弯管模型的创建 9

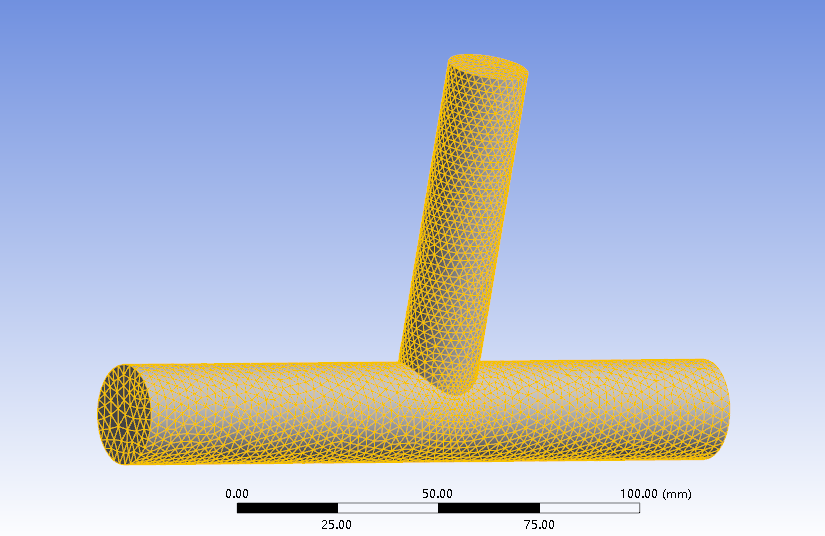

3.2.3三通管模型的创建 9

3.3 网格的划分 9

3.4 本章小结 10

第4章 仿真计算过程及后处理 12

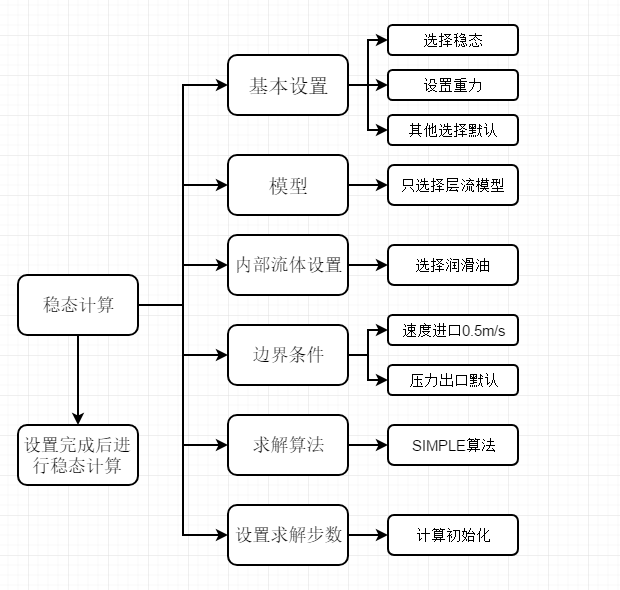

4.1稳态计算 12

4.1.1 基本参数设定 12

4.1.2稳态求解算法 13

4.1.3求解初始化及计算 14

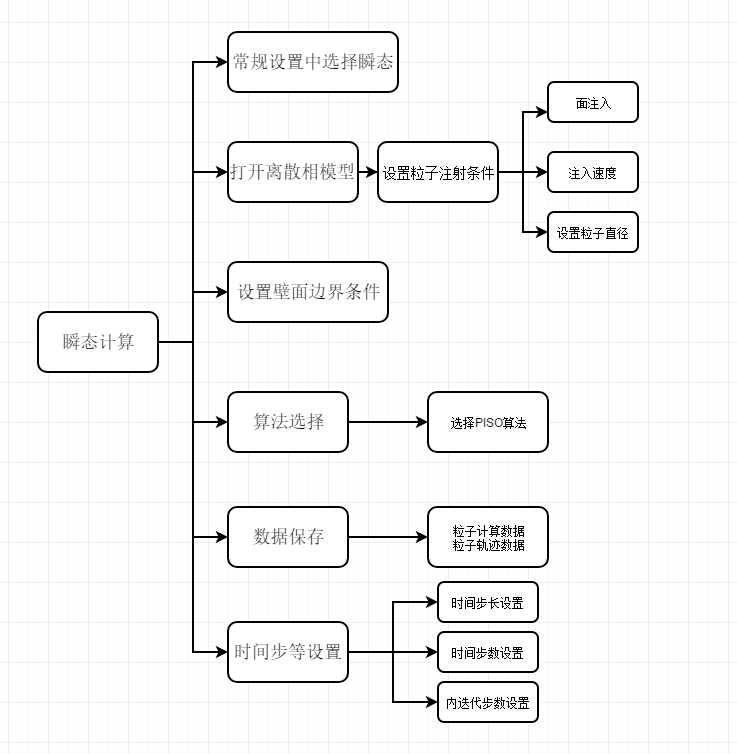

4.2 瞬态计算 14

4.2.1粒子跟踪选项设置 15

4.2.2粒子物理模型设定 17

4.2.3注入颗粒设定 17

4.2.4对于壁面边界的设定 18

4.2.5瞬态求解算法选择 19

4.2.6其他任务设置及计算 20

4.3仿真结果的后处理 20

4.4 本章小结 21

第5章 仿真结果分析 22

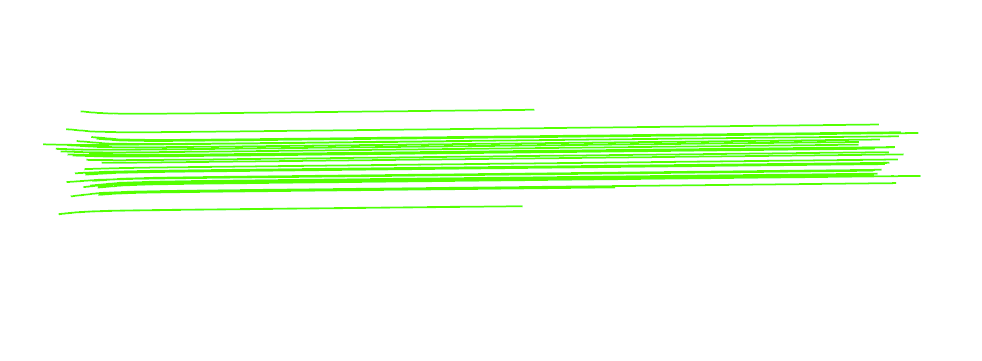

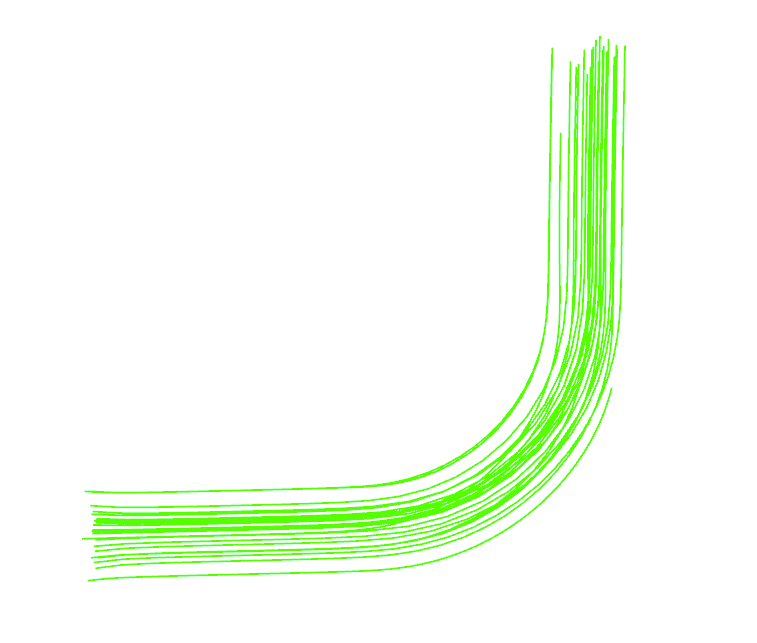

5.1仿真粒子迹线图 22

5.2磨粒颗粒在不同时刻的物性参数 25

第6章 总结与展望 28

参考文献 28

致谢 29

第1章 绪论

1.1 磨粒输送特性研究的背景及意义

摩擦导致运动工件之间的磨损,造成资源和能量的浪费,影响机器设备的可靠性和寿命;大量数据表明,摩擦磨损是导致机械设备失效损坏的主要原因之一。磨损、腐蚀和疲劳是机械零件失效的主要形式和原因。由硬质颗粒或硬突起与金属表面相互作用,是金属产生磨屑而导致材料破坏的现象,称为磨粒磨损 [1]。

油液中很多时候都是滑油与磨粒颗粒及杂质等共存,在油液输送过程中磨粒微粒也随着油液在流道中流动。磨粒在输送过程中存在颗粒与颗粒之间的碰撞,颗粒与壁面的之间的碰撞,固体颗粒不断受到冲击力和摩擦而受到磨损,同时在摩擦副中又会不断的产生新的磨粒颗粒[2]。从而使工件的运动表面不断磨损,导致工作间隙的增大,从而使机械零件失效,又由于磨粒等杂质颗粒的不断增加而导致滑油的失效。所以对于提高运动机械零件和滑油的使用寿命,降低资源的浪费和提高经济性等方面来说研究磨粒微粒在油液中的输送特性是很有必要和实际作用的。对于研究磨粒磨损也有很大帮助。

此外,磨粒的输送特性属于固液两相流模拟范畴,对于使用固液两相流的数值方法来研究油液中磨粒输送特性还处于起步阶段,所以研究磨粒在油液中的输送特性是对固液两相流研究的一种补充和延伸,是很有必要的。

1.2国内外研究现状及分析

油液中磨粒的输送特性属于固液两相流的研究问题,固液两相流理论多用于混合流体的输送,如采矿业中矿井的清淤,石油开采及运输过程中模拟管道的冲蚀磨损,另外固液两相流还用于颗粒流磨料中。

两相流的研究可追溯到1877年Boussinesq对于明渠中泥沙沉降和运输系统的研究,快速发展时期为20世纪60年代,并在80年代到90年代逐渐成为一个新的学科分支[3]。现在对于两相流的理论主要是通过经验数据来研究,其研究方式主要为微观法和宏观法两种方式,微观法通过对两相流中流场的分析,颗粒的物理特性及受力分析等来建立各相的基本守恒方程;宏观法则是将两相流动统一考虑视为连续介质流体,通过分析不同相的体积、密度、质量及两相之间的相互作用等参数来建立守恒方程。

对于摩擦学中磨粒磨损的研究深入一直都很困难,主要是关于磨粒颗粒的数据获取十分困难,现在关于磨粒还没有比较完整的参数,由于磨粒的多样和参与摩擦过程中受到碰撞、挤压、磨损,使得磨粒的直径、密度、表面形貌都难以获取,另外由于固液两相流中流体流动的复杂性和多样性,其内部机理比较复杂,不仅有液相与液相、固相与固相的作用力,还有液相与固相之间的作用力[4]。关于固液两相流的仿真模拟就变得十分复杂。但随着现在随着计算机技术的迅速发展,计算容量和计算速度的提高,以计算流体力学(CFD)为基础的数值模拟分析软件发展迅速,通过软件建立流体流动的仿真模型,再通过有限元流体计算方法进行计算,极大的简化了关于固液两相流的分析计算过程。关于两相流的分析计算研究已经有许多,但关于用两相流理论来研究磨粒输送特性仍是一个新的领域。现在已经有学者就固液两相对磨损机理进行研究,但许多研究都是基于试验,所得到的结果往往要受到试验条件的限制[5]。关于固液两相流还可以使用OpenFoam等软件来进行数值模拟,如Alejandro López[6]等人就ANSYS Fluent和OpenFoam模拟进行对比

1.3 本文研究内容

本文是使用ANSYS Fluent流体分析软件,通过建立管道模型,划分网格后对在不同粘度油液中不同粒径、不同密度的磨粒颗粒进行仿真模拟计算,通过对仿真计算结果的分析,得到在不同时刻油液中磨粒的速度、压力等物理量;从而分析磨粒在油液中的运输特性。

1.4 本章小结

本章主要介绍本次仿真模拟研究的背景及意义,本文是在基于摩擦学,流体力学,计算流体力学等学科上进行的仿真模拟研究。研究目的是希望得到油液中磨粒的输送特性,以达到对磨粒磨损的更深入的研究。此外还对相关研究的国内外现状进行介绍,关于磨粒输送特性是一个比较新的方向,也是一个具有研究价值的方向。

第2章 CFD理论及磨粒理论介绍

2.1 流体受力及流体运动的描述

流体在承受任何微小的剪切应力下会产生连续不断的变形,这种变形即为流动。我们所研究的是在流体流动中具有确定平均特性且体积很小的流体微团,不是在分子水平上来研究,研究落体流动中宏观物理量的变化规律以及流体与固体颗粒及壁面之间的作用力。作用在流体上的力有:

(1)质量力(作用在流体的每一质点上,与所作用流体的质量成正比的力),单位质量力(单位质量流体所受到的力)形式:

(2)表面力:作用在流体表面的力,与所作用面积成正比的力。分为压力(垂直于作用面积)和切力(平行于作用面积)。关于流体流动的描述有拉格朗日方法和欧拉方法。

(1)拉格朗日法

拉格朗日法综合流场中各个质点的物理参数(速度、压强等)随时间的变化规律,进而推算出整个流场流体的运动规律。质点通过坐标a、b、c区别,t时刻质点:r=r(a,b,c,t)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。