旋转机械油膜涡动试验研究毕业论文

2020-04-11 17:51:19

摘 要

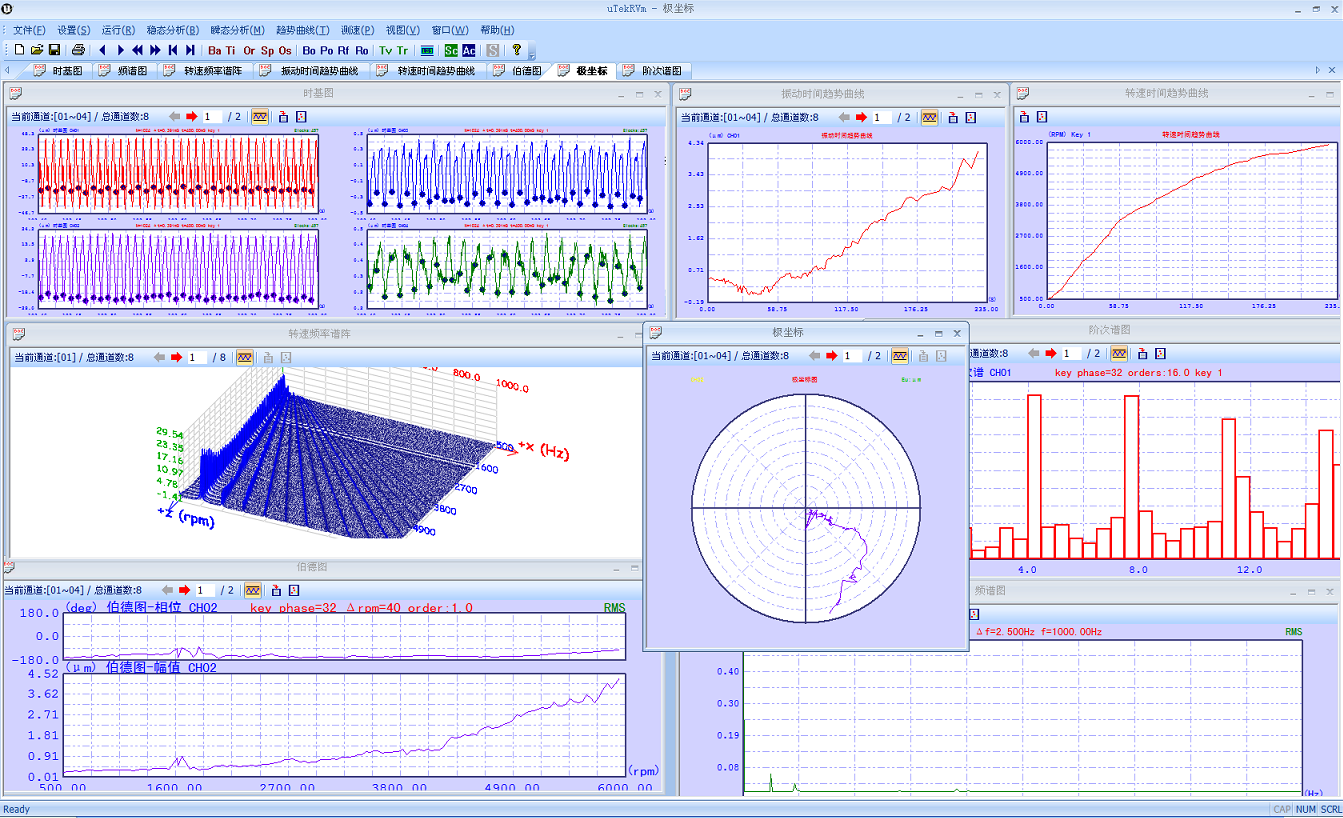

本实验借助转子振动模拟试验台模拟旋转机械油膜涡动试验,选择改变不同的转子转速、转子个数、轴系刚度、轴承的直径来模拟机器的运动状态,由配置的监测仪表来观察和记录油膜涡动的特性。再将记录的的数据,通过matlab建立矩阵,画出矩阵图,通过对比矩阵图,分析比较油膜涡动的振动形式和故障特征,了解油膜涡动的时域,频域等分析方法。所得的结果对于油膜涡动的故障特征有重要的意义。

关键词:油膜涡动;旋转机械;模拟试验台;转子转速;故障特征。

Abstract

In this experiment, the rotor vibration simulation test rig was used to simulate turbulence test of rotating machinery oil film.The rotor rotation speed, shaft stiffness, mass imbalance, bearing friction or impact were selected to simulate the machine's movement state. Observed by the configured monitoring instrument。.And record the film whirl characteristics. Then record the data, establish the matrix through matlab, draw the matrix diagram, compare and analyze the vibration form and fault features of the oil film vortex through comparison matrix diagram, and understand the time domain, frequency domain and other analysis methods of the oil film vortex.The results obtained are of great significance for the fault characteristics of oil film whirl.

Key Words:Oil whirl;Rotary machinery;Simulation test bench;Rotor speed;Fault features

目录

第一章 绪论 1

1.1国内外研究现状 1

1.2目的意义 1

1.3试验内容 2

1.4预期目标 2

1.5小结 4

第二章 旋转机械油膜涡动的产生原理 5

第三章 动态信号分析系统 9

3.1数据采集处理与分析uTekSs的主要功能 9

3.2示波 10

3.3采集 10

3.3.1低频采集显示 10

3.3.2触发采集有效/无效的选择 10

3.3.3采集过程中的监示类型 10

3.3.4采集方式 11

3.4频率分析基础及基本参数 11

3.4.1采样频率、分析频率及采样处理 11

3.5功率谱、幅值谱 13

3.6 小结 13

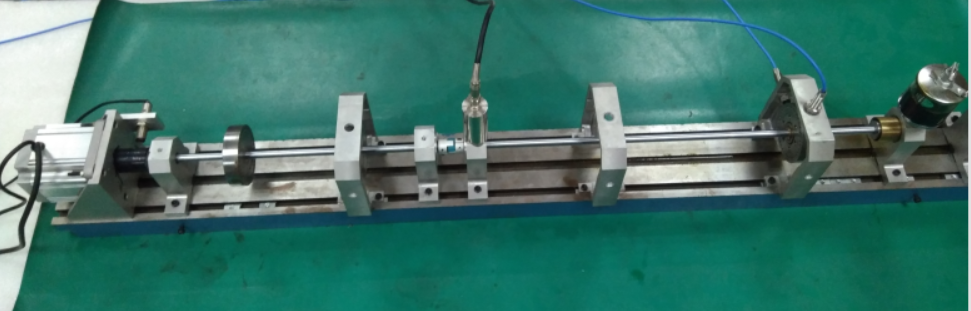

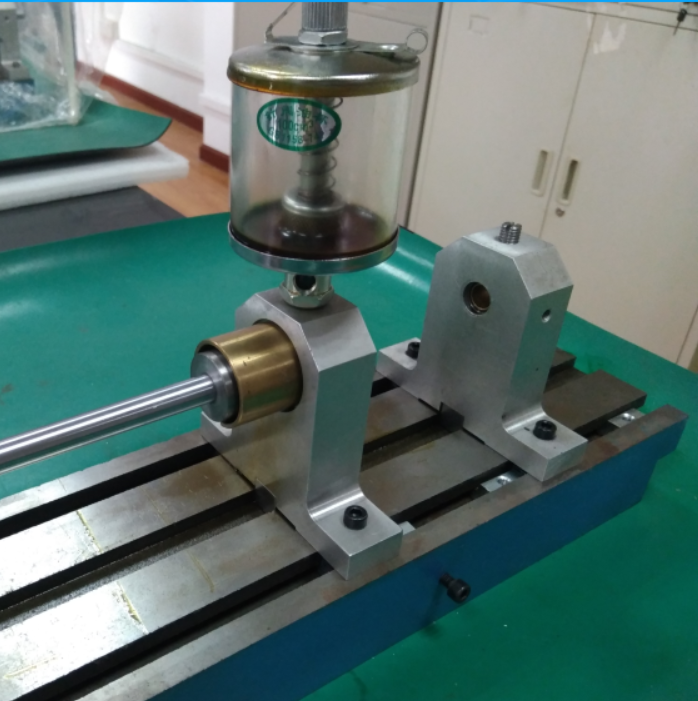

第四章 uT6817型转子振动模拟试验台 14

4.1.概述 14

4.2.安装与一般操作 15

4.2.1、轴承座的安装 15

4.2.2、转子与轴的安装 15

4.3.试验操作 16

4.4 小结 18

第五章 试验结果分析 19

第六章 结论 23

致谢 25

参考文献 26

第1章 绪论

1.1 国内外研究现状

随着现代科学技术的不断进步,机械设备已经成为大型,高速,连续,自动化的设备。工业产品向高端化,精细化,尖端化发展已成为不争的事实。机械结构的振动问题越来越受到重视,研究和解决各种振动问题成为当前工程技术领域的重要课题。过去,只进行简单静态检查的结构设计在很多情况下不能满足要求,但产品设计应该基于结构的动态特性。随着计算机技术和实验测试技术的迅速发展,人类已经有了解决机械振动问题的方法和手段。作为现代工程技术人员,他们必须并且必须具备必要的机械振动知识。随着中国航运业和国际环境的不断发展,如果中国要建立自己的海洋强国,就必须不断创新技术。油膜涡流在船舶机械中起着重要的作用,对船舶的磨损和安全起着重要的作用。滑动轴承的油膜涡动、油膜振荡是透平机械的常见故障,对机组的危害很大。[1]美国 Bently 公司转子动力学研究所对转子和轴承系统典型故障机理进行了大量的试验研究,发表了一系列论文;日本的白木万博自上世纪 60、70 年代以来,发表了大量的故障诊断方面的文章,总结了丰富的现场故障处理经验并进行了理论分析。日本的安田千秋等对各种异常振动及其振动频率进行了归纳,并以此开发了实用的振动监测和诊断系统。高金吉院士在他论文中结合多年来的实践经验,对高速旋转机械的故障机理及识别特征进行了研究。钟掘院士、陈安华教授等对机械系统的非线性故障机理进行了系统的研究,提出了一种新的转子系统非线性振动的辨识建模方法。[2]

对于涡动已经是现代机械必不可少的一项重要研究。因此,我国作为最大的发展中国家,紧跟世界潮流,发展航海事业以及相关的问题研究是必不可少的内容。

1.2 目的意义

旋转机械是工业界最广泛使用的工业设备之一,在工业中扮演着重要的角色。随着中国航运业和国际环境的不断发展,如果中国要建立自己的海洋强国,就必须不断创新技术。油膜涡流在船舶机械中起着重要的作用,对船舶的磨损和安全起着重要的作用。

振动问题广泛的纯在于机械工程的各个领域,随着近代振动理论的迅速发展,以及电子计算机和测试仪器的发展和完善,振动分析的方法和手段发生了飞跃性变革,任何复杂的机械和结构几乎都可以进行工程所需精度的分析。[3]在绝大部分的振动带来有害的影响,由于振动,降低了机器或者结构的动态精度和使用性能,导致机械使用寿命的降低和灾难事故的发生。旋转机械如果出现油膜故障将导致机械装置的严重损坏,甚至还会引起巨大的经济损失和人员伤亡,所以对油膜涡动故障诊断研究是一项非常非常重要的内容。

1.3 试验内容

本试验的主要内容是通过转子振动模拟试验台模拟旋转机械油膜涡动试验,模拟研究油膜涡动的故障现象的产生的原理,通过试验台,改变转子转速等,得到预期的数据,分析数据,建立时域和频域图,了解油膜涡动的故障形式和故障特性。当振幅很小时,涡动轨迹接近于椭圆;当振动很大时,会出现更复杂的涡动轨迹。此时,在示波器上看到两个键相点,且键相点的变化方向与轴的转向相反。而当转子转速较低时,在自激力的作用下,会产生油膜涡动。当涡动发生后,它的离心力会增大,轴颈中心偏离轴承的中心更大,在力的作用下,会产生更大的切向力,而切向力会进一步增大轴颈的涡动,形成自激振动。同时,油膜力的增量也会在垂直于外界增量的方向上产生一个切向力,同样也会产生涡动,使平衡失稳。

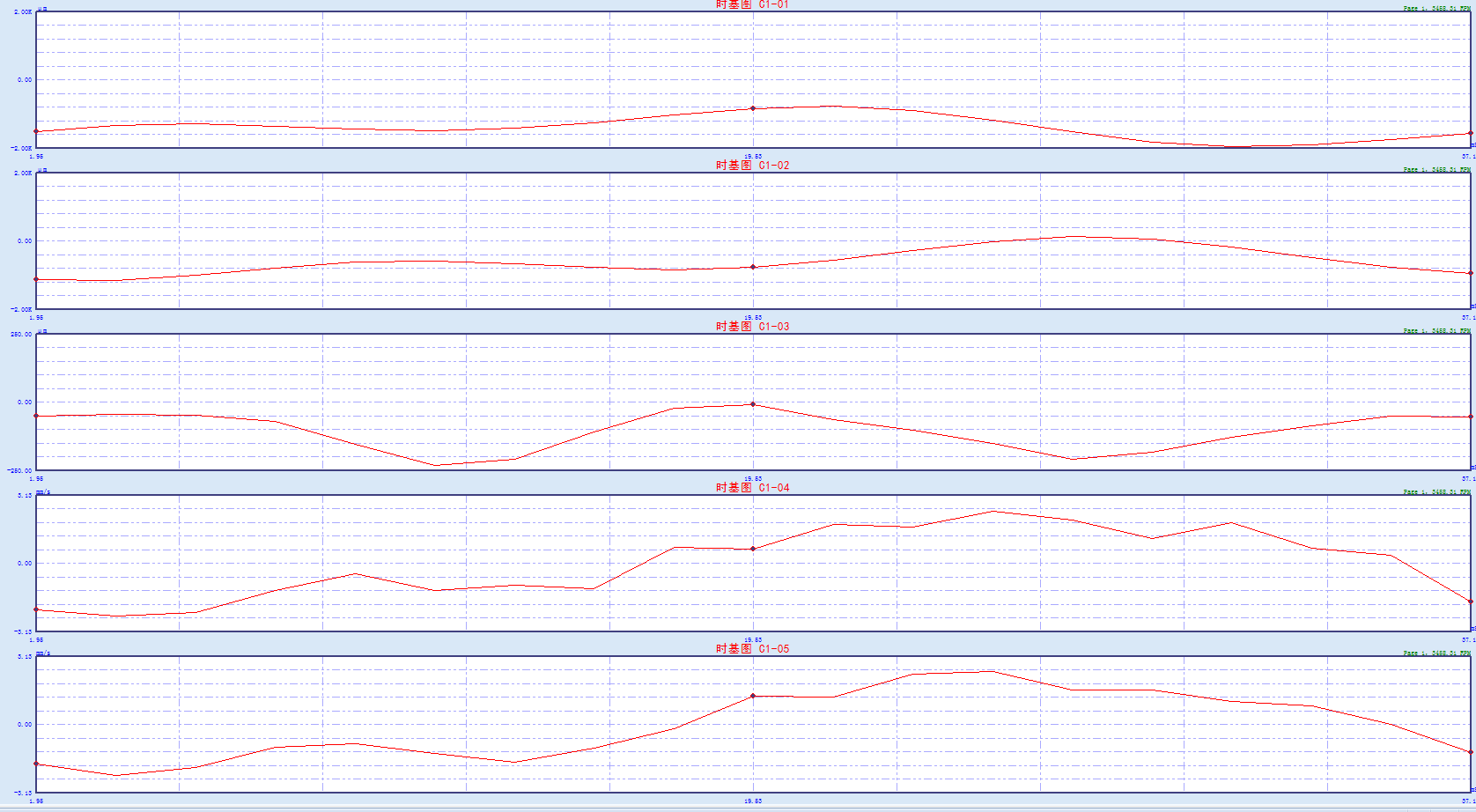

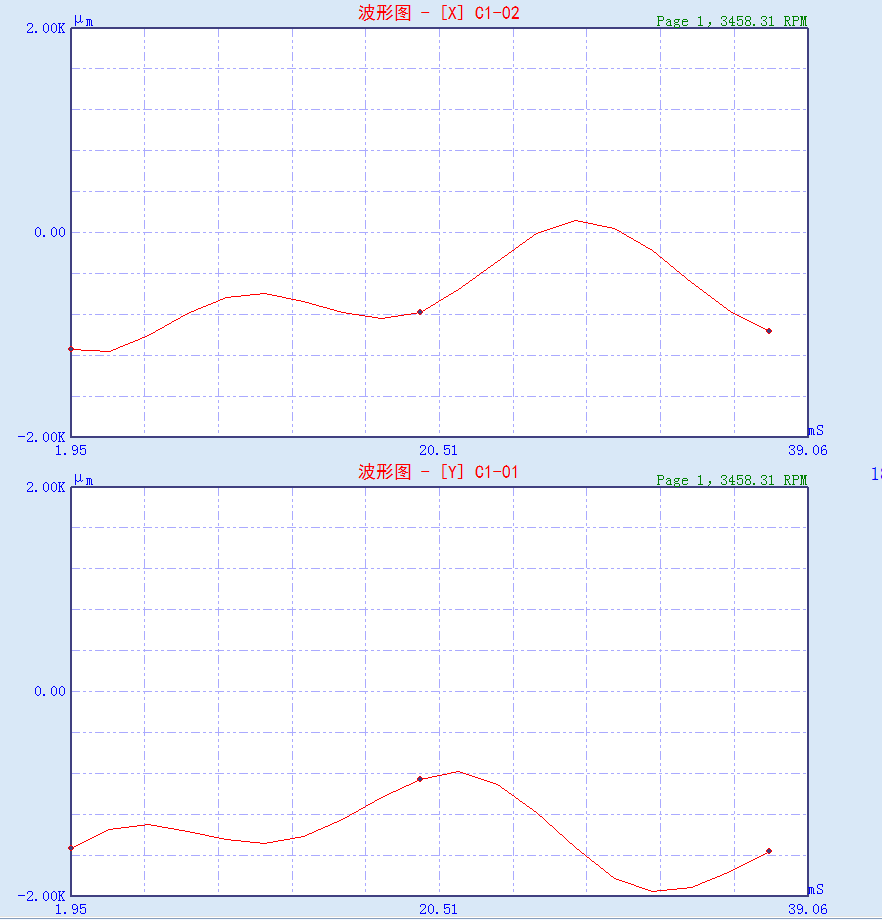

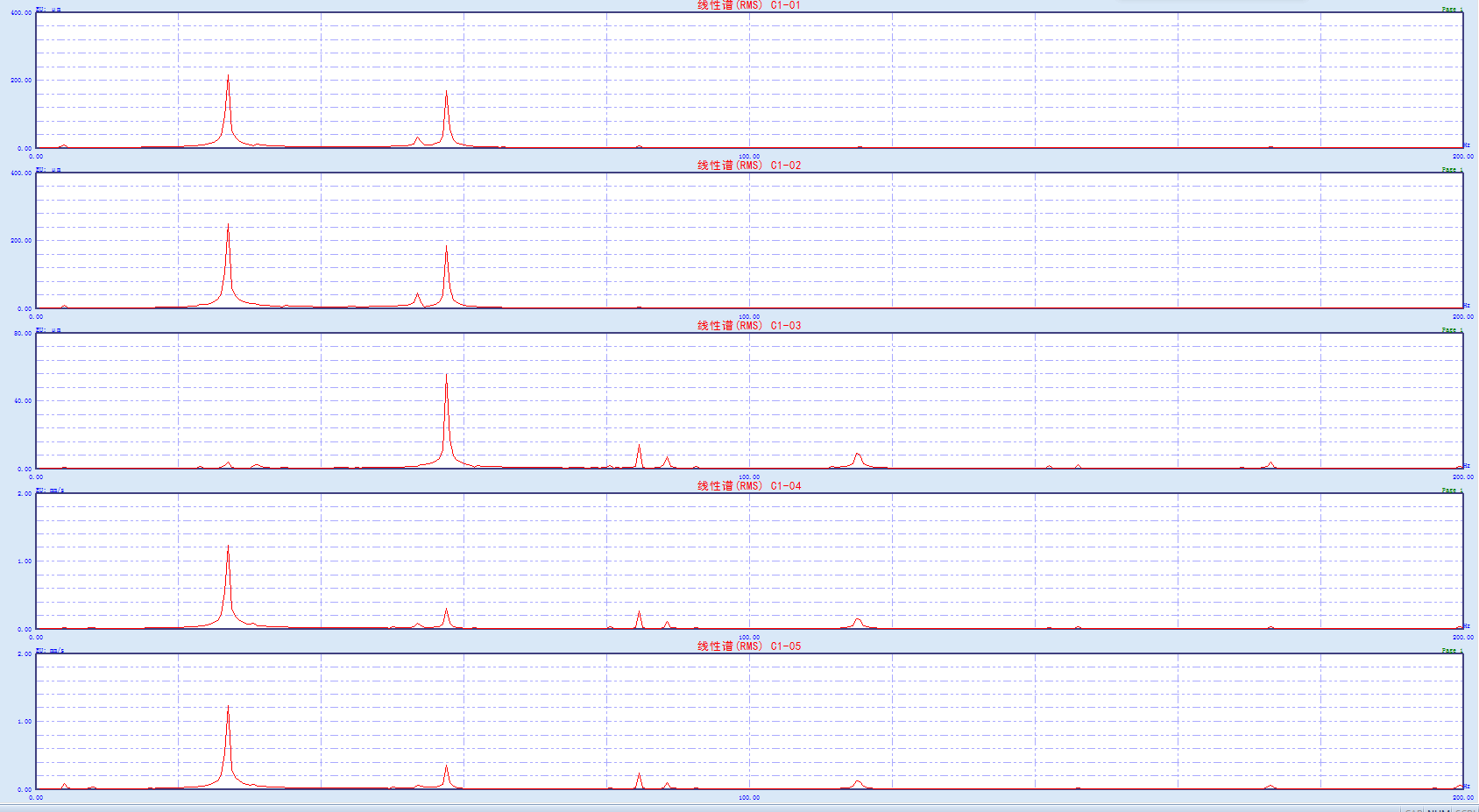

油膜涡动故障一般发生在失稳转速后,这是转子中心绕转轴中心运动的亚同步现象,其振动频率为转子回转频率的一半,又称半速涡动。油膜涡动的频率随转子的频率升高也随之提高,两者保持一个相对稳定的比例,即涡动频率约为转子频率的一半。[4]在此状态下,记录试验数据,通过采集分析软件,得到时域,频域,阶次图以及轴心轨迹图。

首先,通过试验台和动态信号分析系统,测定瞬态情况下1000-5000r/min情况下的试验数据,通过对比试验数据,得到在3320r/min的转速下,1倍频对应幅值最大,即,此时转速为转子的第一临界转速。然后再3000-4500r/mim范围内,试验稳态情况下,出现油膜涡动时的转速,记录此时的试验数据。通过采集分析软件,得到时域,频域,阶次图以及轴心轨迹图。

1.4预期目标

通过试验和数据的分析,预期的目标是了解油膜涡动的故障特征:

1.涡动的发生区域为两倍临界转速以下;

2.涡动的振动幅度小;

3.转速变化时,涡动的频率为转子转动频率的一半。

1.5小结

随着现代科学技术的不断进步,机械结构的振动问题受到越来越多的关注。 研究和解决各种振动问题已成为当前工程技术领域的重要课题。过去,只进行简单静态检查的结构设计在很多情况下不能满足要求,但产品设计应该基于结构的动态特性。随着计算机技术和试验测试技术的迅速发展,人类已经有了解决机械振动问题的方法和手段。本试验的目的是了解旋转机器在运转过程中产生的油膜涡动的原因及其特性。通过试验台对油膜信号进行仿真,直观地展示了油膜涡动信号的故障特征。

第2章 旋转机械油膜涡动的产生原理

旋转机械的安全性和稳定性最重要的部分是滑动轴承的稳定性。 除了接触部件的润滑和冷却之外,更重要的是通过油膜的作用提升转轴和轴瓦以分离它们。轴承间润滑油的流动会产生振动,影响滑动轴承的安全性和稳定性。当轴和轴承在轴承中工作时,它们倾向于同心并且不达到相同的同心度。如果它们是同心的,它们之前形成的楔形空间将消失,油膜的浮力将减小,轴的轴心会下降。轴的下降将使楔形空间恢复,并且油的浮力会使转轴再次升高。[5]因此,要使测试和设备安全稳定,找到合适的偏心距非常重要。

油膜涡流故障通常发生在不稳定转速之后,这是转子中心绕转轴中心的次同步现象。其振动频率是转子旋转频率的一半,也称为半速旋转。油膜涡动的频率随着转子的频率而增加,并且两者保持相对稳定的比率,即,涡流频率约为转子频率的一半。[6]当转子频率达到转子的一阶临界转速的两倍时,转子的频率增加,并且旋转频率保持不变,这是转子的一阶临界转速。此时,会出现油膜振荡。[7]

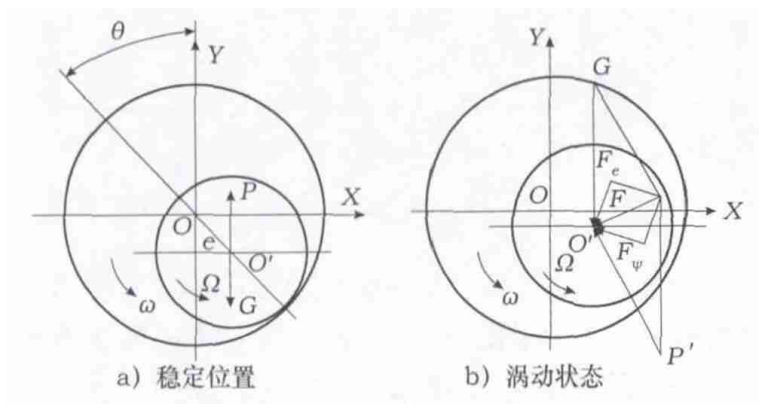

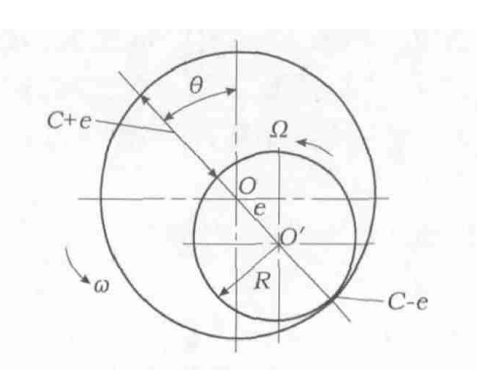

图1 转轴受力分析

图1中: P为油膜阻尼力,N; Fe为点O'的径向力,N;

为点 O'的切向力,N; F为

为点 O'的切向力,N; F为 和

和 的合力,N。

的合力,N。

涡动的振动幅度一般不大,当旋转机械转轴在滑动轴承轴瓦中转动时,在转轴与轴瓦之间的间隙中形成油膜,油膜避免了转轴与轴瓦之间的直接接触,减少了摩擦和动能损耗,同时产生的油膜具有较大的承载能力。当油膜力与外加载荷相平衡时,转轴将处于平衡状态,当转轴受到外界干扰时,转轴中心将在该平衡状态位置附近发生涡动。[8]

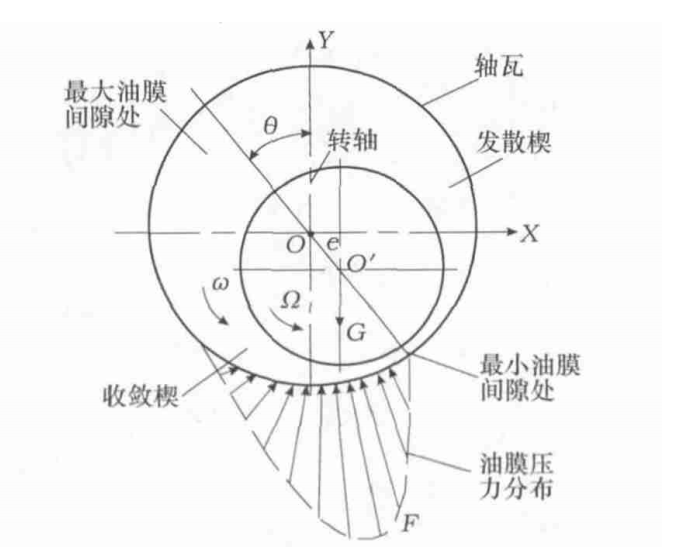

图2 轴承工作原理及油膜压力分布图

轴承工作原理及油膜压力分布如图2所示,轴承中心O与转轴轴心O'的偏心距为e。轴瓦与转轴之间存在间隙,而间隙是沿周向不均匀分布。当转轴转动时,润滑油被转轴带动一起运动,润滑油沿着转轴的旋转方向由宽处流入窄处而形成油楔,油楔对转轴会产生影响,会有作用力产生; 当润滑油从窄处流入宽处时,因出现空穴而对转轴产生负压力。[9]轴承的全部油膜对转轴的总压力F位于挤压的一侧并指向转轴中心 O'。

图2中, 为偏心角;

为偏心角; 为偏心距,mm;

为偏心距,mm; 为转轴的自重,N;

为转轴的自重,N; 为转轴的公转转速,rad/min;

为转轴的公转转速,rad/min; 为转轴的自转速度,rad/min。

为转轴的自转速度,rad/min。

将一般位置的力F分解为切向力分量 和径向力分量

和径向力分量 ,切向力分量

,切向力分量 为涡动力,起着推动转轴向中心涡动的趋势,使角速度

为涡动力,起着推动转轴向中心涡动的趋势,使角速度 增大;径向力为油膜弹性力,起支撑转轴的作用。如图1b所示,当转轴的轴心O'转移到如图的位置时,自重G与所产生的油膜阻尼力P'不在平衡,由于有油膜阻尼的存在,油膜涡动力

增大;径向力为油膜弹性力,起支撑转轴的作用。如图1b所示,当转轴的轴心O'转移到如图的位置时,自重G与所产生的油膜阻尼力P'不在平衡,由于有油膜阻尼的存在,油膜涡动力 和弹性力

和弹性力 的合力为F。

的合力为F。

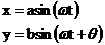

转轴涡动轨迹用式(1. 1) 表示:

(1.1)

(1.1)

式中x、y为转轴的轴心O'的位置坐标;a、b为系数;t为时间变量。

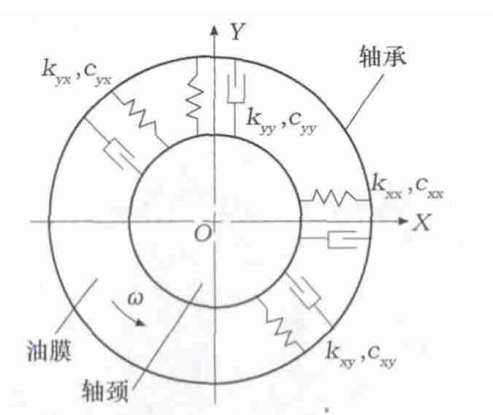

将油膜轴承看成是如图3的模型,则油膜力可以用式(1.2)表示:

图3 油膜轴承模型

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。