滚筒式抛丸清理装置设计毕业论文

2020-04-11 17:59:46

摘 要

抛丸清理机是利用高速旋转的叶轮抛出弹丸进行工作的表面清理设备。可对于清除工件表面的杂质、氧化铁皮等。钢铁等金属材料长期暴露在大气中必然发生腐蚀,形成疏松铁。抛丸清理技术正是为了解决这一类问题而诞生。

本文以抛丸清理设备发展状况的全面了解为基础,针对小批量零件的清理工作,对比滚筒式、履带式、吊钩式抛丸机的特点,设计出了滚筒式抛丸清理机的具体结构。其主要零件有鼓风轮、结合套、齿轮、导入管、电动机结合座、轴的端盖、罩盖等。本文完成的主要工作有:

(1)对抛丸部分的电动机进行选择;

(2)对链轮、摩擦轮的结构参数进行计算,对抛丸机主轴的结构参数进行计算,得出具体的尺寸并对其进行强度校核;

(3)根据计算,分析粉尘的粘附性、分散度等参数,并分析其对于除尘效率的影响;

(4)对于除尘器的结构、鼓风轮、卸灰装置等进行设计计算,并绘制相关的零件图和装配图。

关键词:抛丸机;除尘器;离心除尘技术;形状系数

Abstract

The shot blasting machine is a surface cleaning device that uses a high-speed rotating impeller to project a projectile. It is applied to remove various impurities, scales, increase strength, roughness, etc. on various metal or nonmetal surfaces.

Based on the comprehensive understanding of the development status of the shot blasting equipment, for the clean-up work of small batches of parts and compared the characteristics of drum type, crawler type and hook type shot blasting machine. . Its main parts include blower wheels, coupling sleeves, gears, induction pipes, motor coupling seats, shaft end covers, and cover covers. The main tasks accomplished in this paper are:

(1) Choose the motor for blasting part;

(2) Calculate the structural parameters of the sprocket and friction wheel, calculate the structural parameters of the shot-blasting machine's main shaft, get the specific size and check the strength of it;

(3) According to the calculation, the parameters such as the adhesion and dispersion of the dust are analyzed, and the influence on the dust removal efficiency is analyzed.

(4) Design and calculation of the structure of the dust remover, blast wheel, and unloading device, and draw related parts and assembly drawings.

Key Words:Shot blasting machine;Centrifugal dust removal technology;Precipitator;Shape factor

目 录

1绪论 1

2 方案论证、电机选择及滚筒设计过程 2

2.1 总体方案论证 2

2.2 传动方案论证 3

2.2.1方案一 齿轮传动 3

2.2.2 方案二 带传动 3

2.2.3方案三 链传动 4

2.3 选用电动机 5

2.4滚筒的设计 6

3 传动装置的设计与计算 8

3.1传动装置的总体设计 8

3.2 机械传动件的设计计算 9

3.2.1链传动的设计与计算 10

3.2.2 链轮的基本参数和主要尺寸 12

3.3摩擦轮的设计与计算 14

3.3.1 摩擦轮方案选择 14

3.3.2 摩擦轮的主要失效形式 16

3.3.3 摩擦轮的材料 16

3.3.4 摩擦轮传动的设计和计算 16

4 主轴的设计 19

4.1 轴的设计要求和设计内容 19

4.2 轴的设计过程 19

4.2.1 轴的材料 19

4.2.2 确定输出轴的参数 19

4.2.3 轴的结构设计 19

4.3 轴的校核 21

4.3.1 主轴强度分析 21

4.3.2 主轴强度计算 21

4.4 轴的ANAYS分析过程 23

4.4.1 创建几何模型 23

4.4.2 划分网络 23

4.4.3 加约束 24

4.4.4 加载荷 24

4.4.5 求解与后处理 25

5 粉尘的分析和除尘器的设计 26

5.1粉尘的分析与计算 26

5.1.1 粉尘的概念 26

5.1.2 粉尘的计算 27

5.2 离心除尘技术 28

5.2.1离心除尘工作原理 29

5.2.2 简化模型 29

5.3除尘器的设计及抛丸器主要零部件设计 30

5.3.1 除尘器总体方案 30

5.3.2 除尘器结构的设计 31

5.3.3 旋风除尘器的相关计算 32

5.3.4 卸灰装置设计 33

5.3.5抛丸器鼓风轮的设计 34

6 结论 37

参考文献 39

致 谢 40

1绪论

毕业设计课题来自于指导老师,本设计中抛丸机的特点及优势有:对工件表面的清理比较均匀、对各种铸锻件的清理效率比较高,该抛丸机适合在中、小型的铸、锻车间清理较小的工件时使用。

在设计过程中,第一级链轮驱动与支撑滚轮和摩擦轮结合使用,以驱动滚筒执行抛丸任务。同时,在除尘方案的选取问题上,在综合分析了旋风除尘器和电除尘器的优缺点之后,决定使用旋风型除尘器以使得除尘效率达到相对较高的水平。

滚筒式抛丸清理装置广泛应用于各种铸件、锻件的表面清理过程中,是小型热处理车间表面清理任务的理想设备。对于批量较小的铸、锻件的表面清理工作有着很好的实用性和经济性。同时,我们也应该注意到:喷丸清理的效率和清理成本还与钢材表面的原始状态有关。致密氧化皮覆盖的新钢材清理效率就要低一些,清理成本也就高一。

滚筒式抛丸清理装置设计的设计对象是抛丸机总装、弹丸分离装置、除尘器和卸灰装置等。通过查阅相关专业书籍和参考网上相关主题论文,并通过自己的计算,得出了一些基本的设计参数,并将其用于整个装置的设计过程中。

本设计中的抛丸机自带旋风除尘装置,所以,工厂或生产车间的通风条件并不会对抛丸机的正常工作造成很大影响,同时,也是对于工人健康的一道保障。而且该抛丸装置清洁卫生,操作简单。

2 方案论证、电机选择及滚筒设计过程

2.1 总体方案论证

设计之初,首先要确定下来的就是设计总体方案,在确定滚筒式抛丸清理装置总体方案的时候,我们应该考虑抛丸器传动、滚筒传动、集尘器类型选择这三个方面的内容。传动的方式具体有带传动、齿轮传动、链传动、摩擦轮传动等,而集尘器的类型有旋风除尘器、电除尘器等,通过这三个部分的方案的组合来最终构成我们本次设计的总体方案,再通过比较几种可行性比较高的总体方案的优缺点来确定最终的总体方案。

初步拟定以下三种布局方案:

表2.1 总体布局方案

抛丸器传动 | 滚筒传动 | 集尘器 | |

方案一 | 带传动 | 链传动 摩擦轮传动 | 旋风除尘器 |

方案二 | 齿轮传动 | 带传动 齿轮传动 | 电除尘器 |

方案三 | 链传动 | 二级齿轮传动 | 旋风除尘器 |

综合分析上诉方案,方案一具有如下特点:结构紧凑、布局合理、传动形式简单,所以可靠性更高和使用寿命更长,而且成本比较低,工艺也相对比较简单。而后面的两种方案的生产效率低,成本也要高一些。经综合比较,最终选取方案一。

综合分析上诉方案,方案一具有如下特点:结构紧凑、布局合理、传动形式简单,所以可靠性更高和使用寿命更长,而且成本比较低,工艺也相对比较简单。而后面的两种方案的生产效率低,成本也要高一些。经综合比较,最终选取方案一。

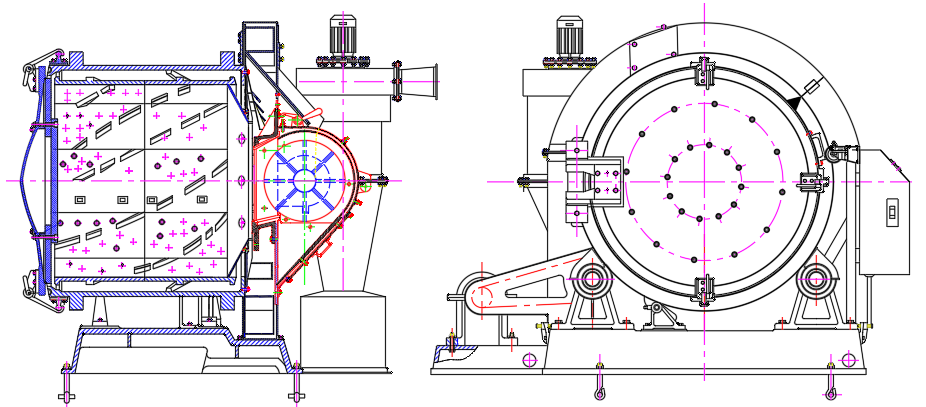

图2.1 抛丸机布局形式

2.2 传动方案论证

2.2.1方案一 齿轮传动

2.2.1方案一 齿轮传动

图2.2 齿轮传动图

齿轮机构是在各种机构中应用最为广泛的一种传动机。齿轮传动的主要优点有:

a、传动效率高;

b、结构紧凑,节省空间;

c、工作稳定可靠,使用寿命长;

d、传动比稳定,稳定性强。

缺点:齿轮在制造过程中的精度要求比较高;制造精度达不到要求时,齿轮在传动过程中噪声会很大;不适宜长距离传

齿轮传动的基本要求:

a、体积小、质量轻,有足够的耐磨度和强度;

b、传动比稳定。

齿轮传递运动的准确性是指要求齿轮在一转速范围内传动比变化尽量小,保证主、从动齿轮的运动协。

2.2.2 方案二 带传动

2.2.2 方案二 带传动

图2.3 带传动图

带传动的优点:

- 适用于长距离传动场合;

- 工作稳定,噪音小;

- 结构简单,易于组装、维修;

- 负荷过大时,通过打滑现象保护皮。

带传动的缺点 :

- 传动比不确定;

- 拉力大,将增加轴承和轴的负荷;

- 完成组装后,各构件呈现较松弛的状态;

- 传动效率低。

综合分析以上传动特性:

- 传动平稳,在高速传动场合性能表现良好,振动小;

- 适用于功率较小的传动过程;

- 用在减速过程中,其传动比不会很大。

2.2.3方案三 链传动

2.2.3方案三 链传动

图2.4 链传动图

优点:

- 不打滑,传动准确;

- 尺寸紧凑,张紧力小,轴上载荷小;

- 具有较大的承载能力大,传输效率高;

- 缓冲、吸振,成本较低、安装精度要求低;

- 适宜大中心距传动,在恶劣环境下具有良好工况。

缺点:

- 高速运转过程中平稳性差;

- 有冲击、噪声等;

- 仅适宜平行轴间传动;

- 安装精度要求高,成本高。

综上所述,考虑到以上方案的传动效率、制造成本、安装精度和外廓尺寸等因素之后,最终决定采用链传动,即方案三。

2.3 选用电动机

合理地选择电动机的容量,对于保证电动机的性能和经济性等方面有着很重要的影响。选择的电机容量过小时,不能确保抛丸器在正常工况下工作,也或因为电机长期高负荷运转而降低使用寿命;容量过大导致的一个很大的问题就是价格高,而且能量利用率同时下降。而且因为电动机长时间不能够满载运行,最终会导致电动机运行过程中的动力传输效率很低,形成浪费。选择电动机包括选择电动机类型、结构形式、功率、转速和型。

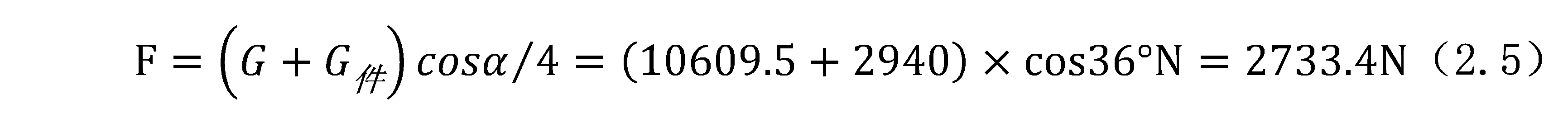

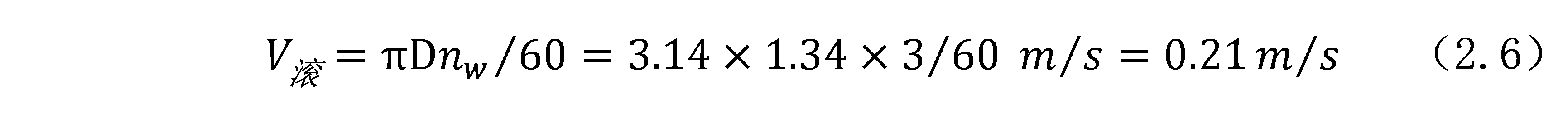

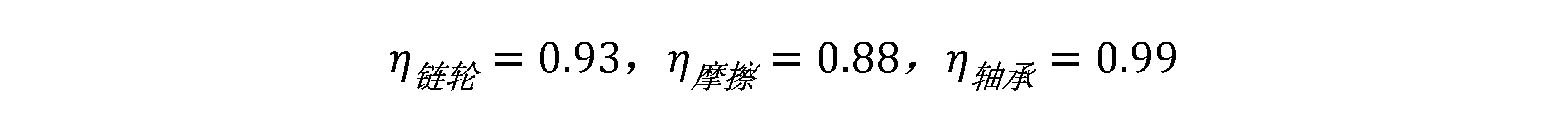

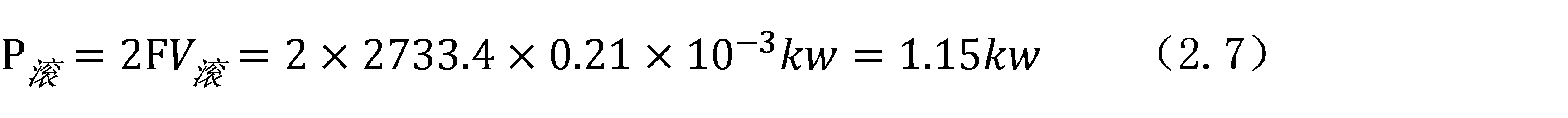

计算主电动机的功率:

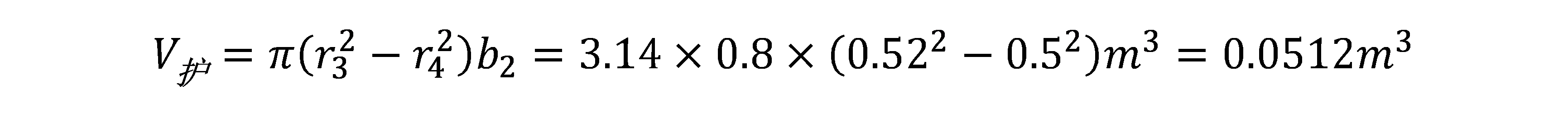

根据设计要求, 取:

取:

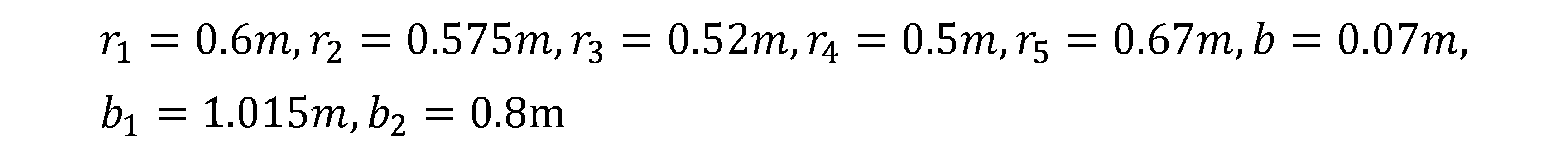

筒体外壳的体积:

筒体外壳的体积:

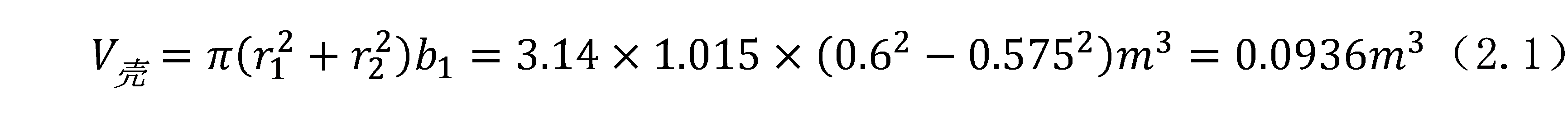

摩擦圆的体积:

摩擦圆的体积:

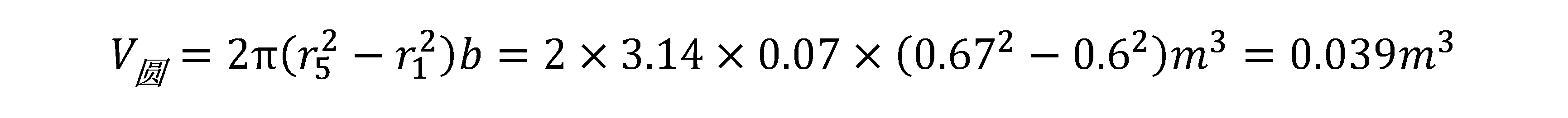

护板的体积:

护板的体积:

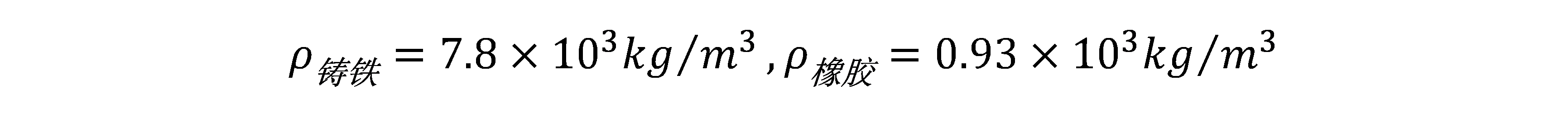

查表,得

查表,得

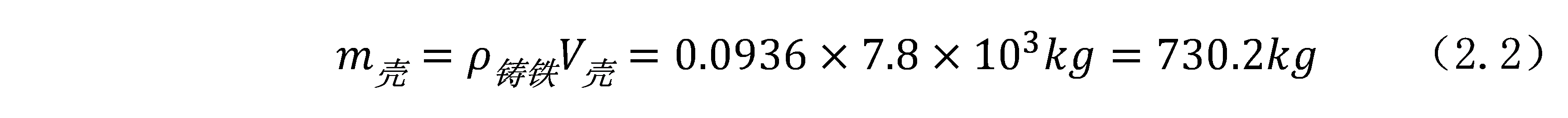

筒体外壳的质量:

筒体外壳的质量:

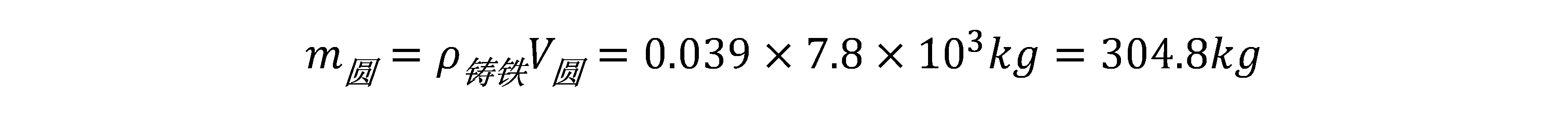

摩擦圆的质量:

摩擦圆的质量:

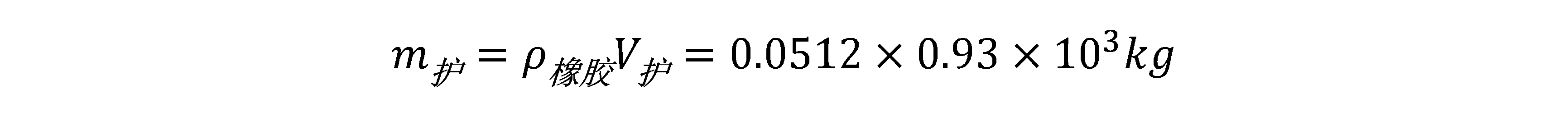

护板的质量:

护板的质量:

筒体的总质量:

筒体的总质量:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。